Blog de MachineMetrics

Las técnicas de mejora de procesos son esenciales para optimizar las tareas de fabricación. Y cuando se hacen bien, estos procesos optimizados conducen a una mayor eficiencia. Pero ¿cuál es la conexión? ¿Y por qué la optimización de procesos es tan crucial para lograr una mayor eficiencia?

La respuesta a esto radica en la efectividad de una actividad. No basta con producir muchas cosas. Las tareas, comprobaciones, ajustes y movimientos necesarios para la producción deben ser orquestados para encontrar el uso más eficaz del tiempo y los recursos con la menor cantidad de entrada.

Muchas empresas describen esto como “un camino hacia la mejora continua”. Y en el caso de la mayoría de las operaciones de fabricación, esa ruta se centra alrededor de la máquina. Las personas, como operadores, mecánicos y técnicos, interactúan con sus máquinas por hábito y entrenamiento. La mayoría de sus esfuerzos están dirigidos a garantizar la máxima cantidad de tiempo de actividad. Pero ya sea que los datos sean manuales o electrónicos, lo que cuenta es la eficacia de sus acciones. Y el acto de hacer ajustes que hacen que esa interacción sea más efectiva se llama optimización de procesos.

Objetivos y beneficios de la optimización de procesos

La optimización de procesos consiste en realizar mejoras en varias áreas críticas. Cada una de estas esferas se suma en forma acumulativa a procesos más eficientes y productos más importantes con los menores recursos gastados. Al participar en la optimización de procesos, los fabricantes pueden lograr:

Tiempo de actividad mejorado de la máquina

El tiempo de inactividad es la pesadilla de la existencia de cada gerente de fabricación. Y muchos pasan gran parte de su tiempo gestionando sus causas, así como lidiando con sus consecuencias Al adoptar un enfoque basado en datos, las empresas pueden reducir el tiempo de inactividad y aumentar el tiempo de actividad general de sus equipos.

Una forma de lograr esto es analizando y clasificando las principales razones del tiempo de inactividad no planificado. Esta información se puede usar para adaptar o ajustar procesos para reducir o eliminar muchos eventos de tiempo de inactividad. Debido a que la lista está en orden de peor a menor, los culpables más atroces pueden ser atacados primero.

Las principales razones de tiempo de inactividad se analizan en el gráfico de pareto de tiempo de inactividad de MachineMetrics.

Las principales razones de tiempo de inactividad se analizan en el gráfico de pareto de tiempo de inactividad de MachineMetrics.

Una vez que el tiempo de actividad ha aumentado y se ha estabilizado, los gerentes pueden proceder metódicamente a la lista, cambiando los parámetros del proceso según sea necesario para alinear cada elemento con los requisitos. Sin embargo, la clave de esta lista y clasificación son los datos limpios y claros que ayudan a priorizar lo que necesita atención primero.

Respuesta más rápida a los problemas a nivel de la máquina

A veces, el problema no es la máquina; es el proceso ascendente que alimenta la máquina. Al capturar datos para visualizar esto, se pueden implementar cambios en el flujo de WIP u otra materia prima para mejorar el tiempo de actividad. Otro ejemplo es la capacitación, o la falta de capacitación, con operadores potencialmente en la posición incorrecta en el momento equivocado para desactivar las alarmas y restablecer la máquina según sea necesario.

Nuevamente, los datos se vuelven críticos para ayudar a los líderes a desarrollar una mejor capacitación para garantizar que los operadores nunca estén fuera de posición. El punto es que la optimización de los procesos mejora el tiempo de respuesta a nivel de la máquina cuando se producen problemas. Utilizando datos para identificar estas áreas, se pueden optimizar varios procesos a la vez para un efecto multiplicador en el tiempo de actividad. La capacitación, el flujo de trabajo, el diseño del equipo, la calidad del material y muchos más problemas se pueden optimizar con datos claramente visualizados.

Más información: Cómo responder a los tiempos de inactividad más rápido con MachineMetrics

Mantenimiento mejorado

Los programas de mantenimiento tradicionales se basan en medidas reactivas. O bien se permitió que el equipo fallara, o se utilizó mantenimiento preventivo para mantener el equipo funcionando bien.

Pero el mantenimiento preventivo se basa en supuestos basados en el tiempo. Asume que las correas y poleas se romperán en un momento específico según los promedios amplios asignados por el fabricante del equipo original (OEM). Pero esto no tiene en cuenta los equipos industriales donde el producto producido es liviano, lo que permite una vida útil más larga para las piezas. Y no tiene en cuenta la producción de servicio pesado donde las piezas pueden desgastarse más rápido de lo planeado. En el primer caso, el dinero se gasta cuando podría aplazarse. En este último caso, el tiempo de inactividad puede ocurrir cuando es menos esperado.

La recopilación automatizada de datos puede mejorar la función de mantenimiento y aumentar el tiempo de actividad del equipo. Al habilitar el monitoreo basado en condiciones, el mantenimiento puede ser prescriptivo o predictivo en función de las condiciones reales. Al implementar sistemas de detección avanzados, los datos pueden ayudar a las empresas a comprender el estado actual de los equipos en tiempo real y, con el tiempo, los análisis profundos pueden ayudar a predecir errores con precisión y programar los reemplazos en el momento en que tiene más sentido, como los cambios o los períodos de apagado.

Lectura adicional: Los Diferentes Tipos de Mantenimiento en la fabricación

Los objetivos para la optimización de procesos deben incluir varias áreas:

- La primera es mejorar el proceso inicial. El uso de datos, tendencias y patrones se puede identificar para ayudar a ajustar o marcar mejor el proceso existente. Puede implicar un problema de diseño, flujo de materiales o comunicación.

- En segundo lugar, se deben abordar los parámetros y las condiciones de funcionamiento. Una vez más, los datos hacen que esto sea más fácil de detectar y abordar en orden de gravedad. Esto puede significar ajustes de la máquina, velocidad óptima, etc.

- La tercera consideración es que el equipo debe ser auditado para determinar el mejor enfoque de mantenimiento para mejorar el proceso y el tiempo de actividad del equipo. Las piezas se pueden preparar y preparar de antemano para aumentar aún más el tiempo de ejecución.

- Finalmente, los datos precisos y la visualización de las condiciones de la máquina pueden ayudar a los gerentes a desarrollar instrucciones de trabajo prácticas y ergonómicas y una mejor capacitación para operadores, técnicos y mecánicos.

Métodos y Técnicas de Optimización de procesos de fabricación

Para los fabricantes que buscan mejorar sus procesos, hay muchas soluciones disponibles:

La recopilación de datos de máquina en tiempo real

El seguimiento tradicional para la optimización de procesos generalmente significaba hojas manuales en papel y entrada de datos en Excel. Esto requería mucho tiempo, era propenso a errores y era difícil de mantener. Además, el análisis se basaba típicamente en la perspicacia humana, lo que podía ser sesgado o erróneo. Esta es la razón por la que las empresas están empezando a no utilizar papel.

Los paneles de control de MachineMetrics muestran datos de producción en tiempo real que se han recopilado automáticamente de equipos de fabricación en todo el taller.

Los paneles de control de MachineMetrics muestran datos de producción en tiempo real que se han recopilado automáticamente de equipos de fabricación en todo el taller.

Recopilar datos en tiempo real y contextualizarlos para que los gerentes y operadores los vean, permite obtener información que no era posible en el pasado; información que puede permitir una comprensión adecuada del progreso de la producción y el rendimiento del equipo en el taller. Con paneles de control y análisis e informes de producción relevantes, los procesos se pueden cambiar más rápido y dar como resultado una mayor eficiencia.

Más información: Recopilación de datos de fabricación: La Clave para Optimizar el taller

Análisis de cuellos de botella

Cada gerente sabe lo que es un cuello de botella. Y la mayoría puede identificar algunas áreas críticas en su operación donde se producen estos bloqueos. Pero al igual que los datos en tiempo real proporcionan información para optimizar el proceso a nivel de máquina, también pueden proporcionar información sobre cuellos de botella que pueden ser obvios o no. Los operadores humanos pueden asignar una copia de seguridad a una causa cuando los datos pueden indicar que es otra.

Con datos y análisis en tiempo real, los datos de máquinas y procesos pueden identificar cuellos de botella y limitaciones dentro de todo el ecosistema. Estos datos permiten a los operadores realizar un seguimiento de los procesos para centrarse en los cuellos de botella que causan la mayor cantidad de tiempo de inactividad. Ya sea que el bloqueo sea una restricción física o una restricción operativa, como la programación o las oportunidades perdidas para mejorar el tiempo de configuración y reducir los cambios, los datos basados en la nube potenciados con análisis y software OEE pueden liberar la interrupción.

Análisis de tiempo de inactividad

Un análisis de tiempo de inactividad de la máquina es un enfoque útil para resaltar las áreas que deben abordarse de inmediato. Al utilizar los datos de tiempo de inactividad capturados por reason, los gerentes y operadores pueden comenzar con el peor delincuente. Pero la clave de este análisis es la capacidad de acceder y consultar los datos, entendiendo así la causa.

El análisis de las razones del tiempo de inactividad a nivel de máquina proporciona una visión a nivel granular de por qué un equipo específico puede estar causando problemas. En la imagen se muestra un informe de “Tiempo de inactividad por máquina” de MachineMetrics..

El uso de gráficos de Pareto, el porcentaje de tiempo de inactividad no planificado, los turnos de alto y bajo rendimiento y los operadores, el tiempo medio entre Fallas, el Tiempo Medio de Reparación y otras herramientas se pueden extraer de los datos a través de paneles y usar para desarrollar estrategias para reducir o eliminar la causa y optimizar el proceso.

Análisis predictivo

Quizás una de las herramientas más valiosas cuando se utiliza software basado en datos, el análisis predictivo puede potenciar sus procesos. Este software utiliza datos de la máquina para diagnosticar y predecir fallos. Y debido a que puede conectar todos los equipos dentro de una planta de producción, se pueden hacer predicciones sobre todo el ecosistema y las soluciones se pueden implementar de manera más rápida, si no inmediata.

Los algoritmos de máquina detectan patrones que los humanos simplemente no pueden. Esto permite una intervención proactiva antes de que se produzcan problemas o una acción de mantenimiento y cambio bien planificada cuando se produzcan. Estos análisis predictivos incluso se pueden usar para prolongar la vida útil de la herramienta al monitorear el desgaste de la herramienta y predecir cuándo fallará una herramienta. Las aplicaciones personalizadas pueden incluso permitir la fabricación de soluciones automatizadas y semiautónomas a nivel de máquina para liberar a los operadores para otras tareas.

Optimizando los procesos de su tienda con MachineMetrics

Utilizando la Plataforma de Datos Industriales de MachineMetrics, los fabricantes pueden optimizar sus procesos como nunca antes. Esta optimización se logra de varias maneras:

Rastrear el tiempo de inactividad de la máquina con precisión y en tiempo real

El seguimiento manual de datos es inherentemente defectuoso. Aunque está bien pensado, el seguimiento de papel puede ser propenso a errores. También es difícil mantenerse al día, y las lagunas y los datos que faltan son comunes. Además, es probable que los datos se redondeen y, por lo tanto, sean mucho menos precisos.

El seguimiento manual a menudo requiere la entrada de datos en Excel o en alguna otra hoja de cálculo para darle algún sentido a los datos, lo que significa que los datos ya están desactualizados cuando llegan a las manos de quienes los necesitan. Pero la profundidad de ese análisis es limitada. Y la interpretación humana puede ser sesgada.

Con MachineMetrics, los operadores, gerentes y otras partes interesadas clave tienen visibilidad inmediata con datos precisos y en tiempo real de la máquina. Debido a que los datos están en tiempo real, tienen acceso con la punta de los dedos a través de tabletas de forma remota o paneles en la máquina y por encima de la planta de producción para comprender la causa real de la falla.

Los paneles e informes son intuitivos, proporcionan información rápida sobre la causa del tiempo de inactividad y proporcionan respuestas rápidas para la acción.

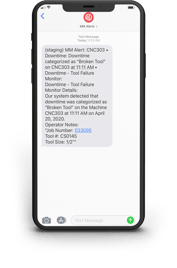

Habilitar flujos de trabajo y Notificaciones Basadas en Eventos de la máquina

Con el software MachineMetrics, los datos de la máquina se pueden utilizar para activar flujos de trabajo. Estas potentes herramientas garantizan que la información correcta se envíe a la persona o al sistema automatizado adecuados para que actúe. Estas acciones toman la forma de incidentes, notificaciones o webhooks, y cada una de ellas puede optimizar los procesos al permitir una acción rápida cuando surgen problemas.

Más información: Los 10 principales flujos de trabajo para fabricantes

Más información: Los 10 principales flujos de trabajo para fabricantes

Un incidente puede desencadenar una notificación por correo electrónico o mensaje de texto a la persona adecuada. En el pasado, los operadores necesitaban depender de señales visuales, teléfonos, sistemas de megafonía u otros métodos de comunicación para notificar a otros de un problema. A menudo, la persona informada era la persona equivocada para la tarea. Y en muchos casos, el operador puede no saber cuál es el problema. Con los incidentes, se informa del problema correcto, ahorrando tiempo para reiniciar o reparar.

Las notificaciones permiten la comunicación inmediata, ahorrando tiempo y reduciendo el número de pasos para identificar y resolver el problema. Si un supervisor sabe que el mensaje indica una falta de materia prima, puede omitir el viaje a la máquina y proceder directamente al proceso con cuello de botella aguas arriba.

Los Webhooks llevan el nivel de acción aún más lejos. Estos pequeños paquetes de datos se pueden usar para desencadenar una acción correctiva por parte de la propia máquina. O se pueden usar en conjunto con un sistema de gestión de mantenimiento computarizado (CMMS) para notificar a los equipos de mantenimiento automáticamente, verificar el stock de la pieza de repuesto y ordenar su emisión al técnico, acelerando la reparación y el reinicio.

Mejorar el mantenimiento con las condiciones de la máquina

MachineMetrics puede capacitar a un fabricante para utilizar condiciones precisas de la máquina para desarrollar programas de mantenimiento basados en condiciones, predictivos o prescriptivos. El estado de los equipos se puede evaluar en cualquier momento, y los operadores y gerentes pueden ahorrar tiempo y costos de mantenimiento al dejar atrás los programas de mantenimiento reactivo.

El resultado es una Eficacia general del equipo (OEE) enormemente mejorada que reduce el tiempo de inactividad y ayuda a mejorar los procesos al agregar estrategias de mantenimiento diseñadas estratégicamente al flujo de valor. Estos datos se agregan a los análisis para permitir una optimización aún más precisa de todos los procesos.

Obtenga acceso instantáneo a las condiciones, el estado y el rendimiento de la máquina para diagnosticar y resolver problemas e impulsar una mayor utilización de la máquina.

Obtenga acceso instantáneo a las condiciones, el estado y el rendimiento de la máquina para diagnosticar y resolver problemas e impulsar una mayor utilización de la máquina.

MachineMetrics permite a los fabricantes aprovechar la potencia de los datos a nivel de máquina y de fábrica. Con una potente gama de dispositivos perimetrales combinados con una plataforma de datos habilitada para IA, MachineMetrics puede suministrar aplicaciones o ayudarlo a crear las suyas propias para generar información procesable basada en datos y condiciones en tiempo real para optimizar los procesos en cualquier entorno. Póngase en contacto con MachineMetrics hoy mismo para que le muestren cómo aprovechar al máximo sus datos.

Leave a Reply