MachineMetrics Blog

techniky zlepšování procesů jsou nezbytné pro optimalizaci výrobních úkolů. A když to uděláte správně, tyto optimalizované procesy vedou k větší efektivitě. Ale jaká je souvislost? A proč je optimalizace procesů tak zásadní pro dosažení vyšší efektivity?

odpověď na tuto otázku spočívá v účinnosti činnosti. Nestačí, aby se vyrábělo mnoho věcí. Úkoly, kontroly, úpravy, a pohyb potřebný pro výrobu musí být organizován, aby bylo možné najít co nejefektivnější využití času a zdrojů s co nejmenším množstvím vstupů.

mnoho společností to popisuje jako “cestu k neustálému zlepšování”. A v případě většiny výrobních operací se tato cesta soustředí kolem stroje. Lidé, jako jsou operátoři, mechanici a technici, komunikují se svými stroji ze zvyku a školení. Většina jejich úsilí je zaměřena na zajištění maximální doby provozu. Ale ať už jsou data ruční nebo elektronická, účinnost jejich akcí je to, co se počítá. A akt úprav, které zefektivňují tuto interakci, se nazývá optimalizace procesů.

cíle a výhody optimalizace procesů

optimalizace procesů spočívá v vylepšení v několika kritických oblastech. Každá z těchto oblastí kumulativně přispívá k efektivnějším procesům a významnějším výstupům s nejmenšími vynaloženými prostředky. Zapojením do optimalizace procesů mohou výrobci dosáhnout:

Vylepšená doba provozu stroje

prostoje jsou prokletím existence každého vedoucího výroby. A mnozí tráví většinu času řízením jeho příčin, stejně jako řešením jeho důsledků přístupem založeným na datech, společnosti mohou snížit prostoje a zvýšit celkovou dobu provozu svého zařízení.

jedním ze způsobů, jak toho dosáhnout, je analýza a hodnocení hlavních důvodů neplánovaných prostojů. Tyto informace pak mohou být použity k přizpůsobení nebo úpravě procesů za účelem snížení nebo odstranění mnoha událostí prostojů. Vzhledem k tomu, seznam je v pořadí od nejhoršího k nejmenšímu, nejzávažnější viníci mohou být řešeny jako první.

hlavní důvody prostojů jsou analyzovány v grafu prostojů MachineMetrics Pareto.

hlavní důvody prostojů jsou analyzovány v grafu prostojů MachineMetrics Pareto.

jakmile se doba provozu zvýší a stabilizuje, mohou manažeři metodicky pokračovat v seznamu a podle potřeby měnit parametry procesu, aby každá položka byla v souladu s požadavky. Klíčem k tomuto seznamu a hodnocení jsou však čistá a jasná data, která pomáhají upřednostňovat to, co vyžaduje pozornost jako první.

rychlejší reakce na problémy na úrovni stroje

někdy problém není stroj; je to upstream proces krmení stroje. Zachycením dat pro vizualizaci lze implementovat změny v toku WIP nebo jiné vstupní surovině, aby se zlepšila provozuschopnost. Dalším příkladem je školení, nebo jeho nedostatek, s operátory potenciálně ve špatné poloze ve špatnou dobu, aby vymazali alarmy a resetovali stroj podle potřeby.

data se opět stávají kritickými pro pomoc vůdcům rozvíjet lepší školení, aby se zajistilo, že operátoři nikdy nebudou mimo pozici. Jde o to, že optimalizace procesů zlepšuje dobu odezvy na úrovni stroje, když dojde k problémům. Pomocí dat k identifikaci těchto oblastí lze optimalizovat několik procesů najednou pro multiplikační účinek na provozuschopnost. Školení, pracovní postup, uspořádání zařízení, kvalita materiálu a mnoho dalších problémů lze optimalizovat pomocí jasně vizualizovaných dat.

další čtení: Jak rychleji reagovat na prostoje pomocí MachineMetrics

Vylepšená údržba

tradiční programy údržby se spoléhají na reaktivní opatření. Buď bylo zařízení povoleno běžet do selhání, nebo byla použita preventivní údržba, aby zařízení fungovalo dobře.

ale preventivní údržba je postavena na časových předpokladech. Předpokládá, že řemeny a řemenice se zlomí v určitém čase na základě širokých průměrů přidělených výrobcem původního zařízení (OEM). To však nezohledňuje průmyslová zařízení, kde je vyrobený produkt lehký, což umožňuje delší životnost dílů. A nezohledňuje těžkou výrobu, kde se díly mohou opotřebovat rychleji, než bylo plánováno. V případě prvního se peníze vynakládají, když by mohly být odloženy. V druhém případě může dojít k prostojům, pokud je to nejméně očekávané.

automatizovaný sběr dat může zlepšit funkci údržby a zvýšit provozuschopnost zařízení. Povolením monitorování založeného na stavu může být údržba normativní nebo prediktivní na základě skutečných podmínek. Nasazením pokročilých snímacích systémů mohou data společnostem pomoci pochopit současný stav zařízení v reálném čase a v průběhu času může deep analytics pomoci přesně předvídat poruchy a naplánovat výměny v době, kdy to dává největší smysl, jako jsou změny nebo období vypnutí.

další čtení: Různé typy údržby ve výrobě

cíle optimalizace procesů by měly zahrnovat několik oblastí:

- prvním je zlepšení počátečního procesu. Pomocí dat, trendy, a vzory mohou být identifikovány pomoci vyladit nebo lépe vytočit ve stávajícím procesu. Může se jednat o problém rozvržení, toku materiálu nebo komunikace.

- Zadruhé je třeba řešit parametry a provozní podmínky. Data to opět usnadňují a snáze se řeší v pořadí podle závažnosti. To může znamenat nastavení stroje, optimální rychlost atd.

- třetí úvahou je, že zařízení by mělo být auditováno, aby se určil nejlepší přístup k údržbě, aby se zlepšil proces a provozuschopnost zařízení. Díly mohou být předem připraveny a připraveny, aby se dále zvýšila doba běhu.

- a konečně, přesná data a vizualizace podmínek stroje mohou pomoci manažerům vyvinout praktické, ergonomické pracovní pokyny a lepší školení pro operátory, techniky a mechaniky.

metody a techniky optimalizace výrobních procesů

pro výrobce, kteří chtějí zlepšit své procesy, existuje mnoho řešení k dispozici:

sběr dat v reálném čase

tradiční sledování pro optimalizaci procesů obvykle znamenalo ruční papírové listy a zadávání dat do aplikace Excel. To bylo časově náročné, náchylné k chybám, a těžko se udržuje. Plus, analýza byla obvykle založena na lidském vhledu, což by mohlo být zkreslené nebo špatné. To je důvod, proč společnosti začínají být bezpapírové.

řídicí panely MachineMetrics zobrazují výrobní data v reálném čase, která byla automaticky shromážděna z výrobních zařízení v celé dílně.

řídicí panely MachineMetrics zobrazují výrobní data v reálném čase, která byla automaticky shromážděna z výrobních zařízení v celé dílně.

sběr dat v reálném čase a jejich kontextualizace pro zviditelnění manažery a operátory umožňuje vhled, který není v minulosti možný; poznatky, které mohou umožnit správné pochopení postupu výroby a výkonu zařízení v dílně. S dashboardy a příslušnými výrobními analýzami a reporty lze procesy měnit rychleji a vést k vyšší efektivitě.

další čtení: sběr výrobních dat: klíč k optimalizaci dílny

analýza úzkého hrdla

každý manažer ví, co je úzkým hrdlem. A většina z nich může identifikovat několik kritických oblastí v jejich provozu, kde k těmto blokádám dochází. Ale stejně jako data v reálném čase poskytují informace o optimalizaci procesu na úrovni stroje, mohou také poskytnout vhled do úzkých míst, která mohou nebo nemusí být zřejmá. Lidští operátoři mohou přiřadit zálohu k jedné příčině, pokud data mohou naznačovat, že se jedná o jinou.

díky datům v reálném čase a analytice mohou strojová a procesní data identifikovat úzká místa a omezení v celém ekosystému. Tato data umožňují operátorům sledovat procesy, aby se zaměřili na ta úzká místa, která způsobují největší prostoje. Ať už je zablokování fyzickým omezením nebo provozním omezením, jako je plánování nebo zmeškané příležitosti ke zlepšení času nastavení a snížení změn, cloudová data zmocněná analytikou a softwarem OEE mohou narušení uvolnit.

analýza prostojů

analýza prostojů stroje je užitečným přístupem pro zvýraznění oblastí, které je třeba okamžitě řešit. Využitím zachycených dat prostojů z důvodu, manažeři a operátoři mohou začít s nejhorším pachatelem. Klíčem k této analýze je však schopnost přistupovat k datům a dotazovat se, a tak porozumět příčině.

analýza důvodů prostojů na úrovni stroje poskytuje podrobný přehled o tom, proč konkrétní zařízení může způsobovat problémy. Na obrázku je zpráva “prostoje strojem” od společnosti MachineMetrics..

použití Pareto grafů, procento neplánovaných prostojů, vysoce a nízko výkonných směn a operátorů, střední čas mezi selháním, střední čas na opravu a další nástroje mohou být získány z dat prostřednictvím dashboardů a použity k vývoji strategií ke snížení nebo odstranění příčiny a optimalizaci procesu.

prediktivní analytika

snad jedním z nejcennějších nástrojů při používání softwaru založeného na datech může prediktivní analytika přeplňovat Vaše procesy. Tento software používá data stroje k diagnostice a předpovídání selhání. A protože může připojit všechna zařízení v dílně, lze předpovědět celý ekosystém a řešení nasadit rychleji, ne-li okamžitě.

strojové algoritmy detekují vzory, které lidé prostě nemohou. To umožňuje proaktivní zásah dříve, než dojde k problémům, nebo dobře naplánovanou akci údržby a přechodu, když k nim dojde. Tyto prediktivní analýzy lze dokonce použít k prodloužení životnosti nástroje sledováním opotřebení nástroje a předpovídáním, kdy nástroj selže. Vlastní aplikace mohou dokonce umožnit automatizované a poloautonomní řešení na úrovni stroje, aby se operátoři uvolnili pro jiné úkoly.

optimalizace procesů vašeho obchodu pomocí MachineMetrics

pomocí průmyslové datové platformy MachineMetrics mohou výrobci optimalizovat své procesy jako nikdy předtím. Této optimalizace je dosaženo různými způsoby:

sledování prostojů stroje přesně a v reálném čase

ruční sledování dat je ze své podstaty chybné. Zatímco dobře zamýšlené, sledování papíru může být náchylné k chybám. Je také náročné držet krok a mezery a chybějící údaje jsou běžné. Dále je pravděpodobné, že data budou zaokrouhlena, a proto budou mnohem méně přesná.

ruční sledování často vyžaduje zadávání dat do Excelu nebo jiné tabulky, aby bylo možné získat nějaký smysl pro data, což znamená, že data jsou již zastaralá v době, kdy se dostanou do rukou těch, kteří je potřebují. Hloubka této analýzy je však omezená. A lidská interpretace může být zaujatá.

s MachineMetrics mají operátoři, manažeři a další klíčové zúčastněné strany okamžitý přehled o přesných datech strojů v reálném čase. Vzhledem k tomu, že data jsou v reálném čase, mají přístup prstem přes tablety na dálku nebo dashboardy na stroji a nad podlahou obchodu, aby pochopili skutečnou příčinu poruchy.

řídicí panely a sestavy jsou intuitivní, poskytují rychlý přehled o příčině prostojů a poskytují rychlé odpovědi na akci.

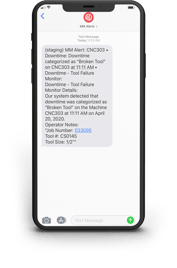

povolení pracovních postupů a oznámení na základě událostí stroje

pomocí softwaru MachineMetrics lze strojová data použít ke spuštění pracovních postupů. Tyto výkonné nástroje zajišťují, že správné informace jsou zasílány správné osobě nebo automatizovanému systému k akci. Tyto akce mají podobu incidentů, oznámení, nebo webhooks, a každý z nich může optimalizovat procesy tím, že umožní rychlou akci, když nastanou problémy.

další čtení: Top 10 pracovních postupů pro výrobce

další čtení: Top 10 pracovních postupů pro výrobce

incident může vyvolat e-mailové nebo textové oznámení správné osobě. V minulosti se operátoři museli spoléhat na vizuální podněty, telefony, PA systémy nebo jiné komunikační metody, aby ostatní upozornili na problém. Často, informovaná osoba byla pro tento úkol nesprávnou osobou. A v mnoha případech nemusí operátor vědět, v čem je problém. U incidentů je hlášen správný problém, který šetří čas na restart nebo opravu.

oznámení umožňují okamžitou komunikaci, šetří čas a snižuje počet kroků k identifikaci a vyřešení problému. Pokud nadřízený ví, že zpráva naznačuje nedostatek suroviny, může přeskočit cestu ke stroji a pokračovat přímo do procesu s úzkým hrdlem proti proudu.

Webhooks posouvají úroveň akce ještě dále. Tyto malé pakety dat mohou být použity ke spuštění nápravné akce samotným strojem. Nebo mohou být použity ve spojení s počítačovým systémem řízení údržby (CMMS) k automatickému oznámení týmů údržby, kontrole zásob na náhradní díl a objednání jeho vydání technikovi, urychlení opravy a restartu.

zlepšení údržby s podmínkami stroje

MachineMetrics může zmocnit výrobce k využití přesných podmínek stroje k vývoji programů údržby založených na podmínkách, prediktivních nebo normativních programech. Zdraví zařízení lze kdykoli posoudit a provozovatelé a manažeři mohou ušetřit čas a náklady na údržbu tím, že zanechají reaktivní programy údržby.

výsledkem je výrazně zlepšená celková účinnost zařízení (OEE), která snižuje prostoje a pomáhá zlepšovat procesy přidáním strategicky navržených strategií údržby do hodnotového toku. Tato data jsou poté přidána do analytiky, aby se umožnila ještě přesnější optimalizace všech procesů.

Získejte okamžitý přístup k podmínkám stroje, zdraví a výkonu pro diagnostiku a řešení problémů a vyšší využití stroje.

Získejte okamžitý přístup k podmínkám stroje, zdraví a výkonu pro diagnostiku a řešení problémů a vyšší využití stroje.

MachineMetrics umožňuje výrobcům využít sílu dat na úrovni stroje a továrny. S výkonnou řadou Edge zařízení v kombinaci s datovou platformou podporovanou AI, MachineMetrics může dodávat aplikace nebo vám pomůže vytvořit si vlastní, abyste mohli řídit užitečné poznatky založené na datech a podmínkách v reálném čase a optimalizovat procesy v jakémkoli prostředí. Kontaktujte MachineMetrics ještě dnes, aby vám mohli ukázat, jak získat co nejvíce vašich dat.

Leave a Reply