metody a váhy pro testování tvrdosti kovů

vodítka

sdílet:

Image credit: / Thaweesak Thipphamon

existuje několik různých zkušebních metod a měřítek, které se používají k měření relativní tvrdosti materiálů, jako jsou kovy. Níže je uveden souhrn běžnějších těchto metodik.

Brinellova zkouška tvrdosti

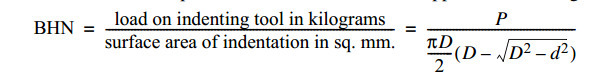

Brinellova zkouška pro stanovení tvrdosti kovových materiálů spočívá v aplikaci známého zatížení na povrch zkoušeného materiálu pomocí kalené ocelové kuličky známého průměru. Průměr výsledného trvalého otisku v kovu se měří a číslo tvrdosti Brinell (BHN)se pak vypočítá z následujícího vzorce, ve kterém D = průměr koule v milimetrech, d = měřený průměr na okraji otisku v milimetrech a P = aplikované zatížení v kilogramech.

pokud by ocelová koule nebyla deformována pod aplikovaným zatížením a pokud by dojem byl skutečně sférický, pak by předchozí vzorec byl obecný a mohla by být použita jakákoli kombinace aplikovaného zatížení a velikosti koule. Dojem, nicméně, není zcela sférický povrch, protože v dojmu musí vždy docházet k určité deformaci ocelové koule a určité obnově formy kovu; proto musí být pro standardní Brinellův test standardizována velikost a vlastnosti koule a velikost aplikovaného zatížení. Při standardním testu Brinell se používá koule o průměru 10 milimetrů a zatížení 3000, 1500 nebo 500 kilogramů. Je žádoucí, i když to není povinné, aby zkušební zatížení bylo takové velikosti, aby průměr otisku byl v rozmezí 2,50 až 4,75 milimetrů. Následující zkušební zatížení a přibližná čísla Brinell pro tento rozsah průměrů otisku jsou: 3000 kg, 160 až 600 BHN; 1500 kg, 80 až 300 BHN; 500 kg, 26 až 100 BHN. Při provádění brinellovy zkoušky by mělo být zatížení aplikováno stabilně a bez trhnutí po dobu nejméně 15 sekund na železo a ocel a nejméně 30 sekund při testování jiných kovů. Například pro slitiny hořčíku a hořčíku byla doporučena minimální doba 2 minut. (U měkčích kovů se někdy používá zatížení 250, 125 nebo 100 kg.)

podle normy American Society for Testing and Materials E10-66 může být ocelová koule použita na materiálu, který nemá BHN vyšší než 450, hultgrenovou kouli na materiálu nepřesahujícím 500 nebo karbidovou kouli na materiálu nepřesahujícím 630. Zkouška tvrdosti Brinell se nedoporučuje pro materiál s BHN nad 630.

Rockwellova zkouška tvrdosti

tvrdoměr Rockwell je v podstatě stroj, který měří tvrdost stanovením hloubky průniku penetrátoru do vzorku za určitých pevných zkušebních podmínek. Penetrátorem může být buď ocelová kulička, nebo diamantový sférokonický penetrátor. Číslo tvrdosti souvisí s hloubkou odsazení a číslo je vyšší, čím tvrdší je materiál. Nejprve se aplikuje menší zatížení 10 kg, což způsobuje počáteční penetraci; číselník je nastaven na nulu na stupnici černé postavy a je aplikováno hlavní zatížení. Toto hlavní zatížení je obvykle 60 nebo 100 kg, když se ocelová koule používá jako penetrátor, ale v případě potřeby lze použít jiná zatížení. Kuličkový penetrátor má normálně průměr 1 palce, ale pro měkké kovy mohou být použity jiné penetrátory většího průměru, například 18 palec. Při použití diamantového sférokonického penetrátoru je zatížení obvykle 150 kg. Zkušenosti rozhodují o nejlepší kombinaci zatížení a penetrátoru pro použití. Po nanesení a odstranění hlavního zatížení se podle standardního postupu odečte, zatímco je stále aplikováno menší zatížení.

stupnice tvrdosti Rockwell

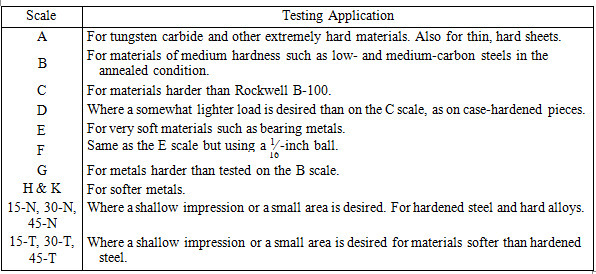

různé Stupnice Rockwell a jejich aplikace jsou uvedeny v následující tabulce. Typ penetrátoru a zatížení použité s každým jsou uvedeny v tabulkách 5 a 6, které udávají srovnávací hodnoty tvrdosti pro různé stupnice tvrdosti.

tam, kde je žádoucí mělký dojem nebo malá plocha pro materiály měkčí než kalená ocel.

Shoreův Skleroskop

skleroskop je nástroj, který měří tvrdost práce z hlediska pružnosti. Kladivo s diamantovým hrotem může klesnout ze známé výšky na testovaný kov. Jak toto kladivo zasáhne kov, odrazí se a čím tvrdší je kov, tím větší je odskok. Zaznamenává se extrémní výška odrazu a průměr počtu odečtů provedených na jednom kusu poskytne dobrý údaj o tvrdosti práce. Hladkost povrchu práce ovlivňuje čtení přístroje. Hodnoty jsou také ovlivněny obrysem a hmotností práce a hloubkou pouzdra a při karburované práci měkkým jádrem lehkého hloubkového karburování, kalení balení nebo kalení kyanidem, absorbující sílu pádu kladiva a snižující odraz. Kladivo váží asi 40 zrn, výška odrazu kalené oceli je v sousedství 100 na stupnici nebo asi 614 palců (158,8 mm) a celkový pokles je asi 10 palců nebo 255 milimetrů.

Vickersova zkouška tvrdosti

Vickersův test je v zásadě podobný testu Brinell. Standardní Vickers penetrator je čtvercová diamantová pyramida, která má zahrnutý bodový úhel 136 stupňů. Číselná hodnota čísla tvrdosti se rovná aplikovanému zatížení v kilogramech děleno plochou pyramidálního dojmu. Je nutný hladký, pevně podepřený rovný povrch. Zatížení, které se obvykle aplikuje po dobu 30 sekund, může být 5, 10, 20, 30, 50, nebo 120 kilogramů. Zatížení 50 kilogramů je nejběžnější. Číslo tvrdosti je založeno na diagonální délce čtvercového dojmu. Test Vickers je považován za velmi přesný a může být aplikován na tenké plechy i na větší úseky se správnou regulací zatížení.

čísla tvrdosti Knoop

zkouška tvrdosti Knoop je použitelná pro extrémně tenké kovové, pokovené povrchy, výjimečně tvrdé a křehké materiály, velmi mělké karburované nebo nitridované povrchy nebo vždy, když musí být aplikovaná zátěž udržována pod 3600 gramů. Knoop indentor je diamantový broušený do podlouhlého pyramidálního tvaru a vytváří odsazení s dlouhými a krátkými úhlopříčkami s poměrem přibližně 7 ku 1. Podélný úhel indentoru je 172 stupňů, 30 minut a příčný úhel 130 stupňů. Tester Tukon, ve kterém se používá Knoop indentor, je plně automatický pod elektronickým ovládáním. Číslo tvrdosti Knoop se rovná zatížení v kilogramech děleno promítanou plochou odsazení v milimetrech čtverečních. Číslo odsazení odpovídající dlouhé úhlopříčce a pro danou zátěž může být určeno z tabulky vypočtené pro teoreticky dokonalý indentor. Zatížení, které se může měnit od 25 do 3600 gramů, se aplikuje po určitou dobu a vždy normální na testovaný povrch. Jsou vyžadovány lapované rovinné povrchy bez škrábanců.

Indikátor Monotronové tvrdosti

u tohoto nástroje je do materiálu vtlačen impresorový bod s diamantovou koulí o průměru 34 mm do hloubky 95000 palců; tlak potřebný k vytvoření tohoto konstantního dojmu udává tvrdost. Jeden ze dvou číselníků ukazuje tlak v kilogramech a librách a druhý ukazuje hloubku dojmu v milimetrech a palcích. Hodnoty v Brinellových číslech lze získat pomocí stupnice označené jako M-1.

Keepův Test

s tímto zařízením provádí standardní ocelová vrtačka určitý počet otáček, zatímco je stlačena standardní silou proti zkoušenému vzorku. Tvrdost je automaticky zaznamenána na diagramu, na kterém mrtvý měkký materiál dává vodorovnou čáru a materiál tak tvrdý jako samotný vrták dává svislou čáru, přičemž střední tvrdost je reprezentována odpovídajícím úhlem mezi 0 a 90 stupni.

shrnutí

tento článek shrnul běžné metody a stupnice pro testování tvrdosti kovů, včetně zkoušek tvrdosti Brinell, Rockwell a Vickers. Další informace o vlastnostech materiálů naleznete v příručce Machinery ‘ s Handbook, 30. vydání, které je publikováno a dostupné v Industrial Press na Amazonu.

Chcete-li najít zdroje dodávek pro nástroje pro testování tvrdosti, navštivte platformu Thomas Supplier Discovery, kde můžete najít potenciální zdroje dodávek pro více než 70 000 různých kategorií produktů a služeb.

ostatní kovy články

- nejlepší výrobci a dodavatelé wolframu a karbidu wolframu v USA

- zirkony tvrzený oxid hlinitý

- typy bronzu

- o drátěných formách – Stručný průvodce

- o drátěném zboží – Stručný průvodce

- o nerezové oceli – Stručný průvodce

- Titan: hustota, další vlastnosti a použití

- typy hliníku a slitin niklu

- standardní velikosti plechu

- nejlepší dodavatelé kovů

Leave a Reply