základy návrhu lisovacího nástroje: proces lisování plechu

lisovací nástroj ( běžně známý jako zápustka/ matrice) je sestava matrice, razníku,děrovací desky, děrovací desky atd. pro výrobu plechových součástí / lisovaných dílů z plochého plechu.

další informace o lisovacích nástrojích: lisování plechů.html

stiskněte pracovní terminologii

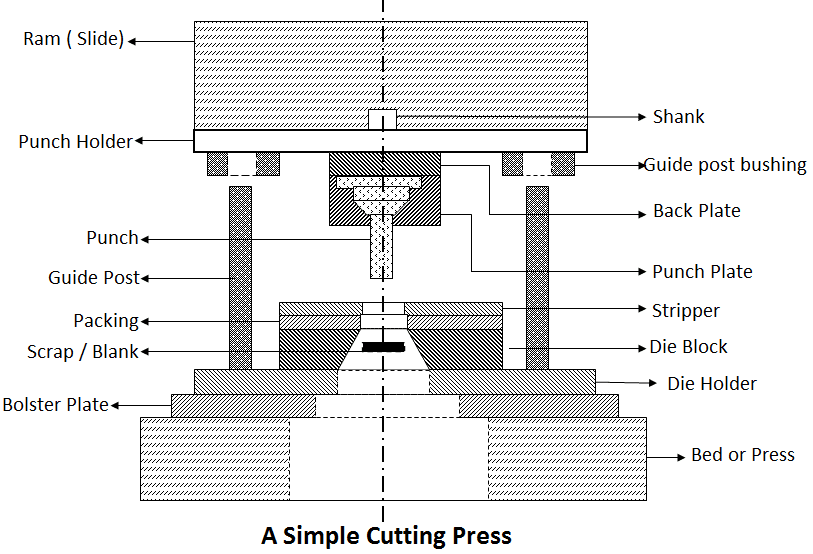

před návrhem lisovacího nástroje pro lisování plechů je nutné pochopit konfiguraci a součásti lisovacího nástroje. Lisovací nástroj se skládá z razníků/ razníků, matrice, Děrovací desky, záložní desky, striptérky, vyhazovačů a mnoha dalších komponent. Chcete-li lépe porozumět hlavním složkám lisu a matrice, stačí se podívat na daný obrázek.

Ram (Slide): Pohyblivá součást lisu, která přenáší mechanickou nebo hydraulickou sílu ze setrvačníku /hydraulického systému na lisovací nástroj pro lisování plechů.

stopka: stopka se používá jako součást pro instalaci horní matrice do sklíčka lisu.

držák razníku ( Horní patka): Toto je horní část sady matrice, která obsahuje tlačení rozcestníku. Celá horní část (obvykle obsahuje punč, děrovací desku) sady matrice je namontována na horní botě.

držák matrice ( Spodní patka): Toto je spodní část sady matrice, která obsahuje rozcestník. Celá spodní část (obvykle obsahuje matrici, striptérku) sady matrice je namontována na horní botě.

záložní deska: záložní deska je umístěna tak, aby intenzita tlaku na držáku razníku nebyla nadměrná. To je také nazýváno Punch backplate a přítlačná deska.

Děrovací deska: Funkce děrovací desky spočívá v držení razníku ve správné relativní poloze. Děrovací deska těsně přiléhá k tělu razníku. To je také nazýváno Punch Retainer.

punč: Jedná se o hlavní součást sestavy zápustky, která se přímo nebo nepřímo pohybuje lisováním ram nebo skluzavkou. Punch a die jednat společně, aby se razítkem část.

lůžko: lůžko je spodní část lisovacího rámu, která slouží jako stůl, ke kterému je namontována podpěrná deska.

podpěrná deska: jedná se o silnou desku připevněnou k loži, která se používá pro podporu & umístění sady zápustek.

Die: Die je ženská část nástroje die block / press pro výrobu dané pracovní práce v lisu. Die a punč spolupracovat, aby se požadovaný tvar výrobku.

Striptérka: Striptérka se používá k odizolování kovového pásu z razníku nebo matrice.

Guidepost & Guidepost bushing: tato dvousložková součást lisovacího nástroje vede matrici nastavenou tak, aby udržovala zarovnání během provozu. Správně namazané a umístěné zlepšují provoz nástroje a přispívají k výrobě kvalitních výrobků. Tomu se také říká sada pilířů.

výška závěsu: vzdálenost mezi horní částí lůžka a spodní částí sklíčka, s jeho zdvihem dolů a seřízením nahoru.

zdvih: vzdálenost pohybu Ram z polohy nahoru do polohy dolů. Je obecně konstantní pro mechanické lisy, ale variabilní pro hydraulické lisy.

součásti lisovacích nástrojů pro lisování kovů

komponenty lisovacích nástrojů lze rozdělit do následujících kategorií:

- konstrukční prvky

- pracovní komponenty

- vodicí nebo lokalizační komponenty

- odizolovací komponenty

- upevňovací komponenty

- podávací komponenty

konstrukční prvky

Lisovací součásti nástroje přidržující pracovní součásti k sobě a lisu. Jako horní bota, Spodní bota, stopka.

pracovní komponenty

komponenty, které se skutečně podílejí na vytváření požadovaného tvaru lisovaného dílu. Jako Punč & Zemřít.

vodicí nebo lokalizační komponenty

vodicí komponenty udržují přesné vyrovnání horní boty se spodní botou během provozu. Vodicí sady a hmoždinky jsou příklady vodicích součástí.

odizolovací komponenty

komponenty, které po ukončení operace odstraní nebo odizolují polotovary a šrot z razníku nebo matrice. Jako striptérka, odstrčit kolíky, vyhazovače, knockouty.

upevňovací prvky

upevňovací komponenty drží pohromadě všechny části lisovacího nástroje jako celek. Jako děrovací deska, matrice, všechny spojovací prvky.

podávací komponenty

podávací komponenty přivádějí polotovar nebo plech do lisovací stanice. Tyto komponenty pomáhají zvýšit rychlost výroby.

požadavek na konstrukci lisovacího nástroje

při navrhování lisovacího nástroje a výběru lisu pro danou úlohu je třeba vzít v úvahu následující faktory :

- tloušťka součásti

- požadavek na napájení

- druh operace, která má být provedena

- ne. operací, které mají být provedeny

- celková velikost práce

- rychlost provozu.

konstrukce lisovacího nástroje by měla vyhovovat typu výroby, tj. Lisovací nástroje by měly splňovat následující požadavky:

- lisovací nástroje by měly zajistit požadovaný výstup, bezpečný provoz & snadnou údržbu.

- lisovací nástroje by měly být navrženy tak, aby pro výrobu výrobků byly použity možné standardní komponenty.

- lisovací nástroje by měly být navrženy pro maximální využití materiálu i pracovní síly.

- pracovní části lisovacího nářadí musí být pevné a odolné a při opotřebení vyměnitelné.

- rozměrová přesnost a povrchová úprava musí být v tolerancích.

konstrukce lisovacích nástrojů

proces lisování plechu je velmi rychlý a přesný výrobní proces. Ale co když lisovací nástroj nefunguje efektivně nebo výroba lisovaných dílů vyžaduje mnohem více operací. Proto je velmi důležité navrhnout ekonomické a časově úsporné tiskové nástroje.

kroky k návrhu jakéhokoli lisovacího nástroje nebo matrice na lisování plechu.

- výpočet požadované síly ( tonáž lisu)

- výběr lisu

- stanovení výšky uzávěru nástroje

- výpočet tloušťky a okrajů zápustky ( minimální průřez)

- rozvržení výkresu pásu a porovnání využití materiálu

- návrh lokalizačních prvků

- výběr hardwaru

- plán výkresu ( sady pilířů, výška razníku a montáž)

- identifikujte centrum tlaku a kontrolu likvidace šrotu

- podrobnosti výkresu

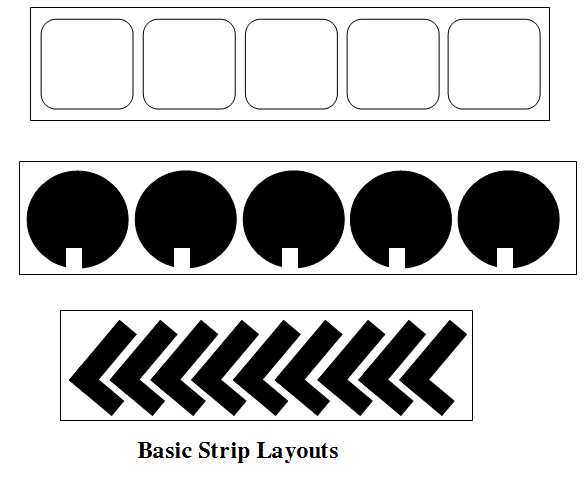

co je rozložení pásu?

materiálová ekonomika je v procesu lisování plechů velmi důležitá. Vzhledem k tomu, že zaslepení je první operací, může být ekonomika surovin ovlivněna použitím nejúspornějšího rozložení pásu, které může poskytnout nejvyšší využití materiálu. Obecně návrháři lisovacích nástrojů nakreslí alespoň pět rozvržení proužků pro výpočet a porovnají jejich využití materiálu před návrhem lisovacího nástroje.

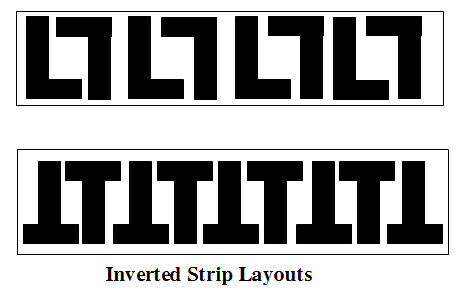

Strip layout pro polotovary ve tvaru písmen L, T nebo U může být ekonomicky vytvořen obráceným rozvržením, jak je znázorněno na následujícím obrázku.

využití materiálu pro rozložení pásu lze vypočítat z následujícího vzorce–

nebo

teorie procesu lisování lisovacích nástrojů

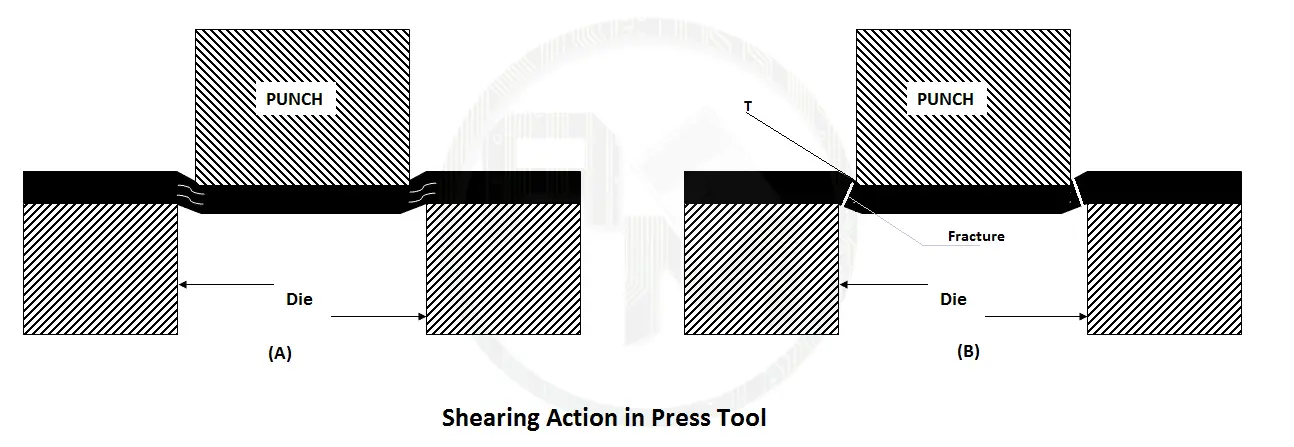

řezání plechů v lisovacích pracích je stříhací proces. Jak se razník dotýká plechu a pohybuje se dolů, tlačí materiál do otvoru matrice. Materiál je vystaven jak tlakovému, tak tahovému namáhání. Tato napětí budou nejvyšší na okrajích matrice a razníku a materiál bude zdůrazňovat za svou elastickou mez a začne tam praskat.

3 kroky stříhání nebo lomu při řezání plechů.

- namáhání materiálu za jeho elastickou mez.

- plastická deformace způsobená zmenšením plochy

- štěpení začíná ve zmenšené oblasti.

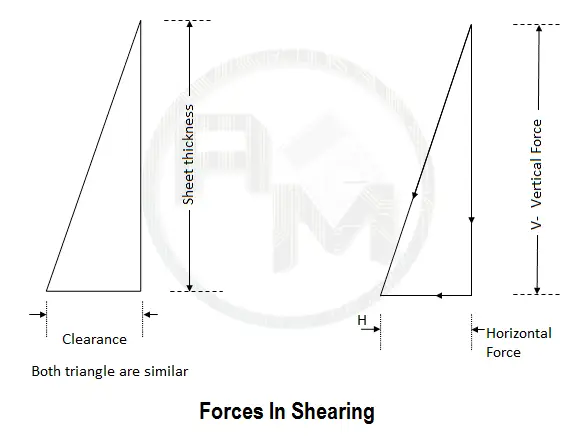

dispozice sil

síly vyvinuté při střižné operaci jsou reprezentovány trojúhelníkem, jak je znázorněno na níže uvedeném obrázku. Svislá střižná síla a vodorovná boční síla jsou reprezentovány V A H. Výsledná síla je reprezentována R.

vertikální síla

hodnota svislé složky V závisí na ploše, která má být střižena, a na smykové pevnosti řezaného materiálu. Smyková plocha je násobkem délky řezu a tloušťky plechu.

Vodorovná síla

hodnota vodorovné nebo boční síly H závisí na vůli zápustky. Vodorovná síla může být uvedena v procentech vertikální síly. Toto procento je stejné jako procento clearance zápustky.

pro dokonalé stříhání / řezání plechu musí být vůle ve správném množství.

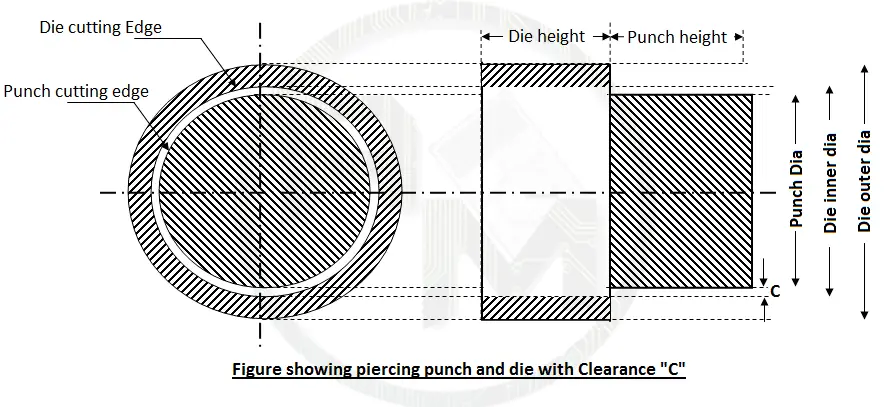

co je vůle lisovacího nástroje?

množství prostoru mezi řeznou hranou razníku a vysekávací hranou je známé jako vůle. Pro lepší pochopení, “vůle je množství dalšího prostoru potřebného v otvoru matrice, aby děrovač mohl projít, aby prorazil otvor v materiálu”.

význam správné vůle lisovacího nástroje

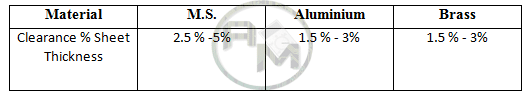

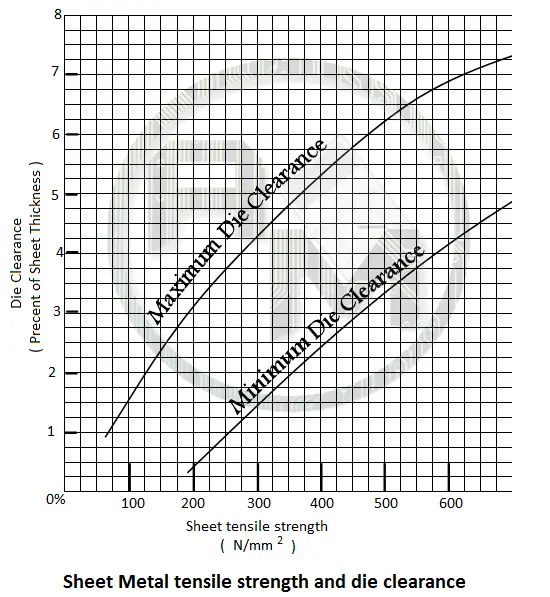

vůle má významnou roli ve všech řezných a tvářecích operacích. Vůle matrice závisí na pracovním materiálu, pohybuje se od dvou do deseti procent tloušťky listu. Tvárný materiál by měl mít menší vůli zápustky, jinak by se do mezery vtáhl měkký materiál a tvrdší materiál potřebuje větší vůli zápustky pro dobré střižné působení.

nadměrná vůle způsobuje větší otřepy na stříhaném plechu, zatímco menší vůle snižuje otřepy, ale také poškozuje okraje matrice a razníku. To má za následek časté ostření raznice a razníku a zkracuje životnost lisovacího nástroje.

rozsah vůlí zápustky pro různé materiály pro lisovací práce:

Všimněte si, že vůle zápustky jsou uvedeny v procentech tloušťky plechu. Pro úzký řezný profil, mezi matricí a děrovačem všude kolem v profilu by byla vůle matrice.

vůle zápustky pro různé materiály

Poznámka: není možné získat tolerance než vůle zápustky na součástech, takže je nutné provést další holicí operaci pro vysoce přesné práce.

vůle zápustky pro děrovací lisovací nástroj

otvor propíchnutý v listu je zúžený, s minimálním otvorem rovným velikosti razníku. Maximální velikost otvoru ve spodní části listu závisí na šířce otvoru matrice. Vzhledem k tomu, že minimální velikost je důležitá při propíchnutí/děrování, je děrovač rovný velikosti otvoru.

vůle matrice na výřezu je větší než velikost uvedená na výkresu součásti.

například

propíchnout otvor ∅ 20 mm z MS plechu o tloušťce 2 mm.

průměr razníku bude stejný jako velikost otvoru, tj. 20 mm.

vůle zápustky při 2,5% tloušťky plechu = 2,0 x 0,025

⇒ 0,05 každá strana

⇒ vyvrtání zápustky = 20 + 2 x 0,05 = 20 20,10 mm

vůle zápustky pro zaslepovací lisovací nástroj

blanked profile sheet je také zúžený, s minimální velikostí dole a maximem nahoře. Maximální velikost otvoru ve spodní části listu závisí na otvoru matrice. Vzhledem k tomu, že minimální velikost je důležitá při propíchnutí/děrování, je děrovač rovný velikosti otvoru.

maximální rozměry polotovarů by neměly překročit rozměry uvedené na výkresu součástí. Takže při zaslepování je výřez zápustky rovný otvoru profilu zápustky a děrovač musí být na každé straně menší o velikost vůle.

například:

zaslepení ∅ 20 mm zaslepeného listu z MS listu o tloušťce 2 mm.

průměr zápustky bude stejný jako velikost otvoru, tj. 20 mm.

vůle při 2,5% tloušťky plechu = 2,0 x 0,025

⇒ 0,05 každá strana

⇒ Velikost razníku = 20-2 x 0,05 = 19 19,90 mm

Poznámka: Jaký je rozdíl mezi děrovacími a zaslepovacími nástroji ?

Ans: zaslepovací a děrovací nástroje jsou podobné, avšak obrobek v zaslepovacím nástroji se nazývá prázdný a používá se v dalším provozu, zatímco v děrovacím nástroji je kus padající skrz matrici šrot.

principy ohýbacího lisu

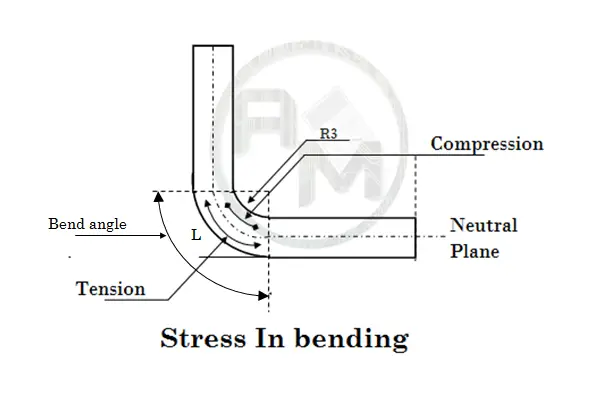

proces ohýbání mění tvar plochého polotovaru tak, aby byl úhlový, zakřivený nebo obojí bez velké změny jeho tloušťky. jedná se o velmi běžný proces výměny plechů a desek do kanálů, bubnových nádrží atd. Během ohybové operace je vnější povrch materiálu v tahu a vnitřní povrch je ve stlačení. Napětí v ohnutém materiálu se zvyšuje s klesajícím poloměrem zakřivení.

jedná se o velmi běžný proces výměny plechů a desek do kanálů, bubnových nádrží atd. Během ohybové operace je vnější povrch materiálu v tahu a vnitřní povrch je ve stlačení. Napětí v ohnutém materiálu se zvyšuje s klesajícím poloměrem zakřivení.

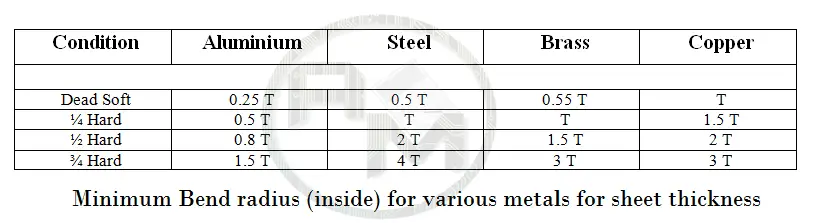

poloměr ohybu

minimální poloměr, na který lze polotovar ohýbat bez praskání, závisí na materiálu a jeho tvrdosti. Minimální vnitřní poloměr závisí také na směru válcování. Pásy by měly být řezány tak, aby linie ohybu ležely v pravém úhlu ke směru zrna.

list je náchylnější k praskání v ohybech napříč směrem zrna. Takže minimální poloměr praskání přes zrno je asi čtyřnásobek minimálních poloměrů pro ohyb ve směru zrna. Obvykle je směr zrn rovnoběžný s delší stranou plného nesestříhaného listu.

minimální poloměry pro ohýbání různých materiálů spolu se směry zrna.

kde T= tloušťka materiálu

přídavek ohybu

když se plech složí nebo ohne, kov kolem ohybu se deformuje a natáhne. Jak se to stane, získává malé množství celkové délky v lisované části. Přídavek ohybu je definován jako přidaná Délka ke skutečným délkám nohou součásti, aby se vytvořil plochý vzor.

délka nohy je délka příruby, která je mimo poloměr ohybu.

Velikost polotovaru nebo vyvinutá délka

je nezbytným principem lisování pro výpočet délky polotovaru před ohýbáním, protože součást je obvykle před ohýbáním slepena.

během ohýbání jsou kovové vrstvy přiléhající k vnitřnímu poloměru stlačeny, zatímco kovové vrstvy přiléhající k vnějšímu poloměru jsou nataženy. Některé vrstvy plechu během ohybové operace nazývané neutrální rovina ani nestlačují ani se natahují.

Poznámka: neutrální rovina leží podél středu tloušťky plechu pro poloměr větší než dvojnásobnou tloušťku. Pro poloměry menší než dvojnásobek tloušťky plechu přibližně jednu třetinu tloušťky od vnitřního poloměru povrchu ohybu.

při výpočtu délky polotovaru nebo rozvinuté délky je třeba zvážit posun neutrální roviny.  vyvinutá délka by měla být vypočtena podél neutrální roviny podle následujícího vzorce.

vyvinutá délka by měla být vypočtena podél neutrální roviny podle následujícího vzorce.

![]()

![]()

T= Tloušťka plechu

R = vnitřní poloměr ohybu

L= vyvinutá Délka

a = úhel ohybu ve stupni

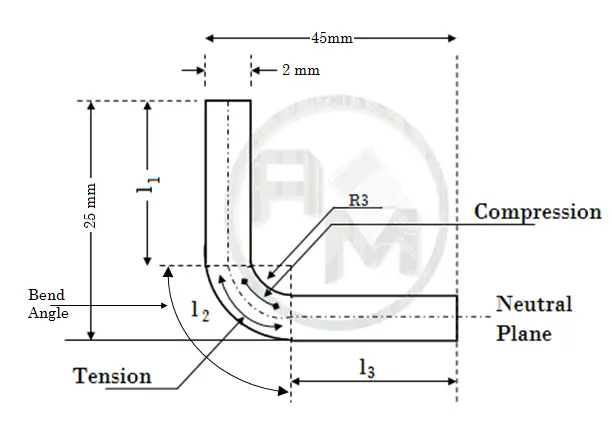

příklad: Vypočítejte vyvinutou délku nebo délku polotovaru pro následující komponenty.

řešení: vyvinutá délka součásti má dvě přímé části l1 ‘ l2 a zakřivenou část l3.

vzhledem k tomu,:

vnitřní poloměr: 3mm

Tloušťka plechu : 2 mm

So

l1 = 25 – ( Tloušťka plechu + vnitřní poloměr ) =25 – 5 =20 mm

l3 = 45 – ( Tloušťka plechu + vnitřní poloměr ) =45 – 5 =40 mm

protože vnitřní poloměr ohybu je menší než 4 ( dvojnásobek tloušťky plechu )

l2 = ![]()

= (π/180) × 90 × ( 3+0.33 × 2 )

= 5.749 mm

nyní celková vyvinutá Délka

= l1 + l2 + l3

= 20 + 5.79 +40

= 65.79 mm

počítačem podporované navrhování lisovacích nástrojů

díky rostoucí poptávce po lisovacích nástrojích může kompaktní a praktický CAD / CAM systém pro návrh lisovacího nástroje automatizovat následující funkce:

- kontrola výkresu obrobku pro proveditelnost výroby z lisovacích nástrojů pro lisování plechů.

- nalezení velikosti polotovaru pro operace ohýbání, tváření nebo tažení.

- výběr typů použitých lisovacích nástrojů.

- výpočet využití materiálu, rozteč, okraje a úhel orientace.

- rozhodování dispozice razníků a střed stopky.

- výpočet smykových sil a velikosti matrice, striptérky, šroubů, hmoždinek atd.

- výběr lisovacího stroje a sady zápustek.

- kreslení výkresů a detailních výkresů.

Computer-aided press tool projektování zahrnuje různé moduly, jako je kontrola obrobku modul, vyvinutý délka blank size module, vnoření modul, Strip-Layout modul, a die design modul. Modul pro kontrolu konstrukce zjišťuje střed tlaku, požadovanou tonáž, odizolovací sílu, rozměry razníků, matric,odizolovacích, odizolovacích a děrovacích desek, ne. šrouby, hmoždinky, pružiny a knock-out kolíky.

konstrukční modul vytváří výkres sestavy s mnoha vrstvami pro různé prvky lisovacích nástrojů, jako je Zápustkový blok, zápustková deska, děrovačka, děrovací deska, odstraňovač, odstraňovač, vyhazovač atd.

Leave a Reply