Afgratningsudstyr

kontakt virksomheder

udfyld nedenstående formular for at indsende en anmodning om tilbud til et af følgende virksomheder, der er noteret på

få din virksomhed noteret på denne Strømside

introduktion

denne artikel giver dig en komplet guide til afgratning proces og afgratning maskiner. Du vil lære om:

- Hvad er afgratning?

- betydningen af afgratning

- forskellige typer af grater

- typer af afgratningsprocesser

- og meget mere…

Kapitel 1: Hvad er afgratning?

afgratning er en sekundær drift af en bearbejdningsproces, der forbedrer produktets endelige kvalitet ved at fjerne hævede kanter og uønskede materialestykker, kendt som grater, efterladt af de indledende bearbejdningsprocesser. Grater er skabt fra klipning, Bøjning, Skæring, piercing, og komprimere materialer. Disse ses mest på bløde og duktile materialer. Afgratningsmaskiner bruges til at fjerne burrs ved mekaniske, elektrokemiske og termiske metoder.

ved påføring af skære-eller bøjningskræfter op til svigt udsættes materialet for plastisk deformation. Regioner langs kanterne bliver bøjede, aflange og ekstruderede. Disse forlængelser og ekstruderinger vises på skærekanterne, især på værktøjets indgang, sider og udgang. Dannelsen og størrelsen af grater er vanskelige at forudsige og kvantificere. Afgratningseffektivitet er således meget empirisk og er baseret på flere produktionsforsøg, før de bliver perfektioneret af producenterne.

som tidligere nævnt kan afgratning ske ved hjælp af forskellige metoder. De fleste af disse processer er “globale”, hvilket påvirker hele produktet. Anvendelsesstedet for global eller generel afgratning kan ikke kontrolleres. Afgratningsprocesser kan påvirke produktets endelige kvalitet ved at ændre de endelige dimensioner og forurene overfladen fra kemiske og slibende rester. Afgratningsprocesser skal således vælges omhyggeligt og kontrolleres for at forhindre enhver ændring af produktets ønskede egenskaber.

omkostningerne forbundet med afgratningsprocesser er omkring 30% af produktionsomkostningerne for højpræcisionsdele, der anvendes i luftfartsapplikationer. I bilapplikationer koster afgratning omkring 15 til 20% af produktionsomkostningerne. Denne stigning i produktionsomkostningerne er betydelig i betragtning af, at afgratning ikke tilføjer produktets egenværdi.

Kapitel 2: Betydningen af afgratning

kendskab til vanskelighederne og de dermed forbundne omkostninger er afgratning stadig en integreret del af produktionsprocessen på grund af følgende grunde:

- Burrs forhindrer korrekt montering og montering af dele

- dele er modtagelige for træthed og revner på grund af burrs, der fungerer som fejlinitieringssteder

- korrosion udvikler sig let på sprækker og burreflader

- Burrs forårsager sikkerhedsrisici for arbejdstagere og slutbrugere

- Burrs mindsker den æstetiske kvalitet af delen

Kantkvalitet har en betydelig indflydelse på et produkts form, ydeevne og levetid. Grater og hævede kanter tager en vejafgift på den korrekte pasform og samling af maskindele. Disse er kritiske for præcisionskomponenter, der anvendes i luftfarts -, bil-og elektronikindustrien. Bortset fra den korrekte pasform, parring af dele som gear, ruller og andre glidende overflader, kan burrs ramme og beskadige delene.

produkter med burrs har signifikant reduceret træthedstiden sammenlignet med dele uden burrs. Bearbejdningsprocesser skaber restspændinger på grund af arbejdshærdning langs de skårne og bøjede kanter. Disse forårsager ændringer i de mekaniske egenskaber i disse regioner. Huller, slots og hak er funktioner, hvor stress bliver koncentreret. Da burrs har en mere uregelmæssig profil og normalt er placeret i de yderste kanter af disse funktioner, kan burrs fungere som crack initiation sites.

termiske og roll-over grater skabe sprækker, der fremmer lokaliseret korrosion. Vand, elektrolytter og andet ætsende materiale kan ophobes og stagnere i sprækker. Der kan også opstå korrosion, når belægningen ikke påføres korrekt. Hævede områder på overfladen af delen kan have tyndere belægninger sammenlignet med skyllede overflader.

grater er også sikkerhedsrisici, da skarpe kanter kan gennembore gennem trykledninger og elektriske kabler. Personale, der håndterer burred kanter, kan også blive skadet. Skarpe kanter er normalt affasede eller radiused for at forhindre uønskede nedskæringer på Personale og udstyr.

den bedste måde at forhindre burrdannelse på er at skifte emne med mindre duktilt materiale. Brug af mindre duktilt materiale får uønskede dele til at chip eller adskille sig fra hoveddelen. Men det meste af tiden er dette ikke en mulighed, især for applikationer med strenge materialekrav. Ved bearbejdning af duktile materialer er burrdannelse næsten uundgåelig. På grund af dette bliver ikke-konventionelle metoder såsom kemisk ætsning og laserbearbejdning ønskelige muligheder. Disse processer har imidlertid deres begrænsninger på begrænset emnetykkelse og høje investeringsomkostninger.

sammenligning med Tumbling og efterbehandling

efterbehandling, afgratning og tumbling er udtryk, der anvendes i sekundære bearbejdningsoperationer. Efterbehandling er et bredt udtryk, der består af operationer som afgratning, sprængning, polering, slibning, belægning, plettering og så videre. Afgratning er en type efterbehandling til fjernelse af grater, uregelmæssige kanter og blink. En metode til afgratning er gennem mekanisk udstyr. Mekaniske afgratningsmaskiner skaber slid, der overføres af et slibemiddel, der er placeret sammen med delen inde i et kammer. Kammeret omrøres ved vibrationer eller tumbling. Tumbling er således en afgratningsproces, der bruger slibende medier og rotation af kammeret, kendt som en tønde, til at skrabe delgrater.

få din virksomhed anført nedenfor

førende producenter og leverandører

Kapitel 3: forskellige typer Burrs

bortset fra klassificeringen af burrs i henhold til skæreretningen kan burrs også klassificeres efter deres dannelsesmekanisme. Der er fire typer, nemlig: Poisson, roll-over, tåre og cut-off burrs.

-

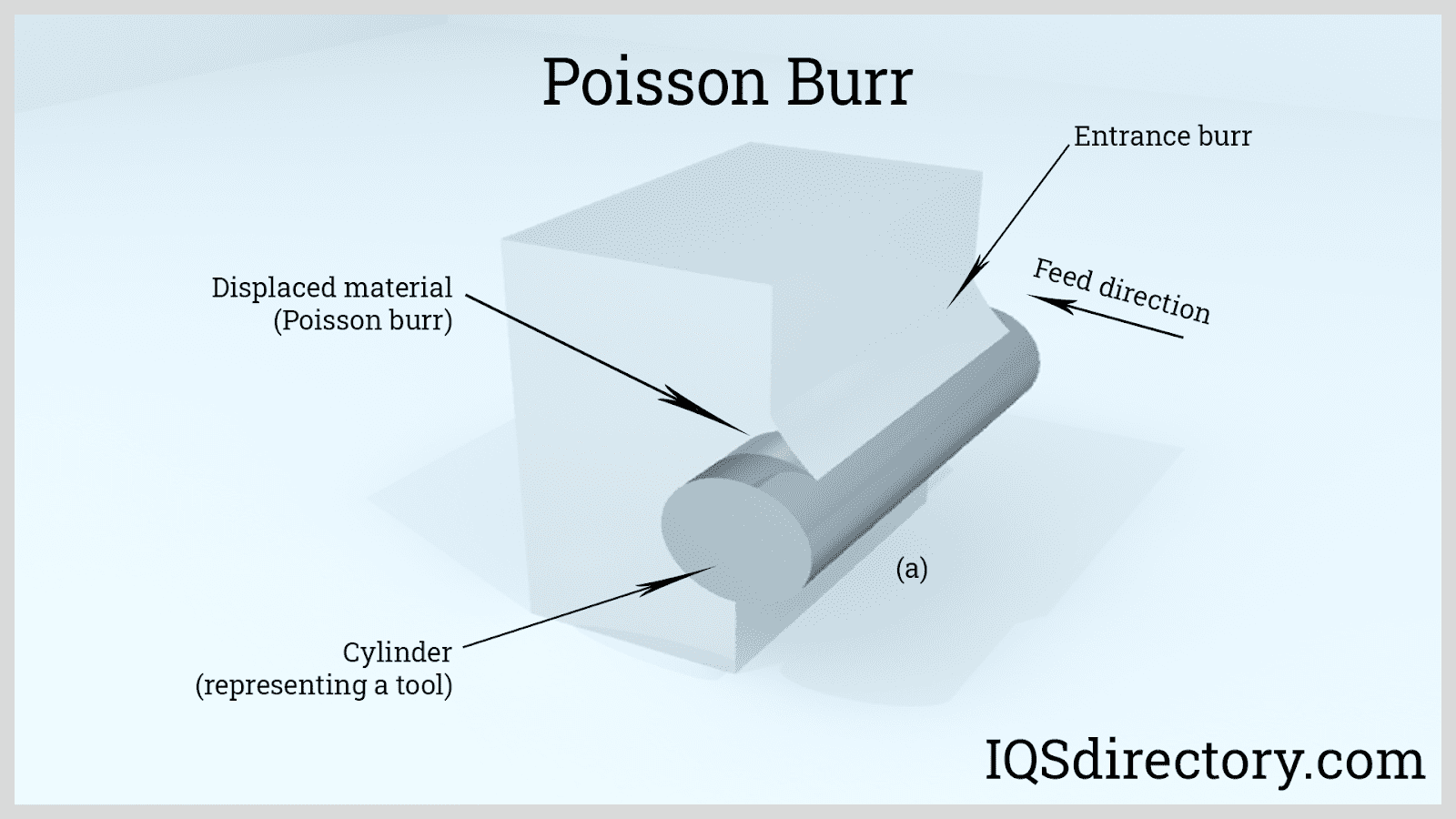

Poisson Burr:

“Poisson” kom fra udtrykket Poisson-effekt, hvilket betyder udvidelse af retninger vinkelret på anvendelsen af stress. Ved at udøve kompressionskræfter på materialet får kanterne af det område, der er i kontakt, plastisk deformeres og forlænges, hvilket skaber grater. Under skæring, som spidsen af skæreværktøjet rammer emnet, bliver skærekanterne deformeret på grund af kompressions-og forskydningskræfterne. Disse deformationer ses som indgangsgrater, der dannes ved skæreværktøjets indgangspunkt.

-

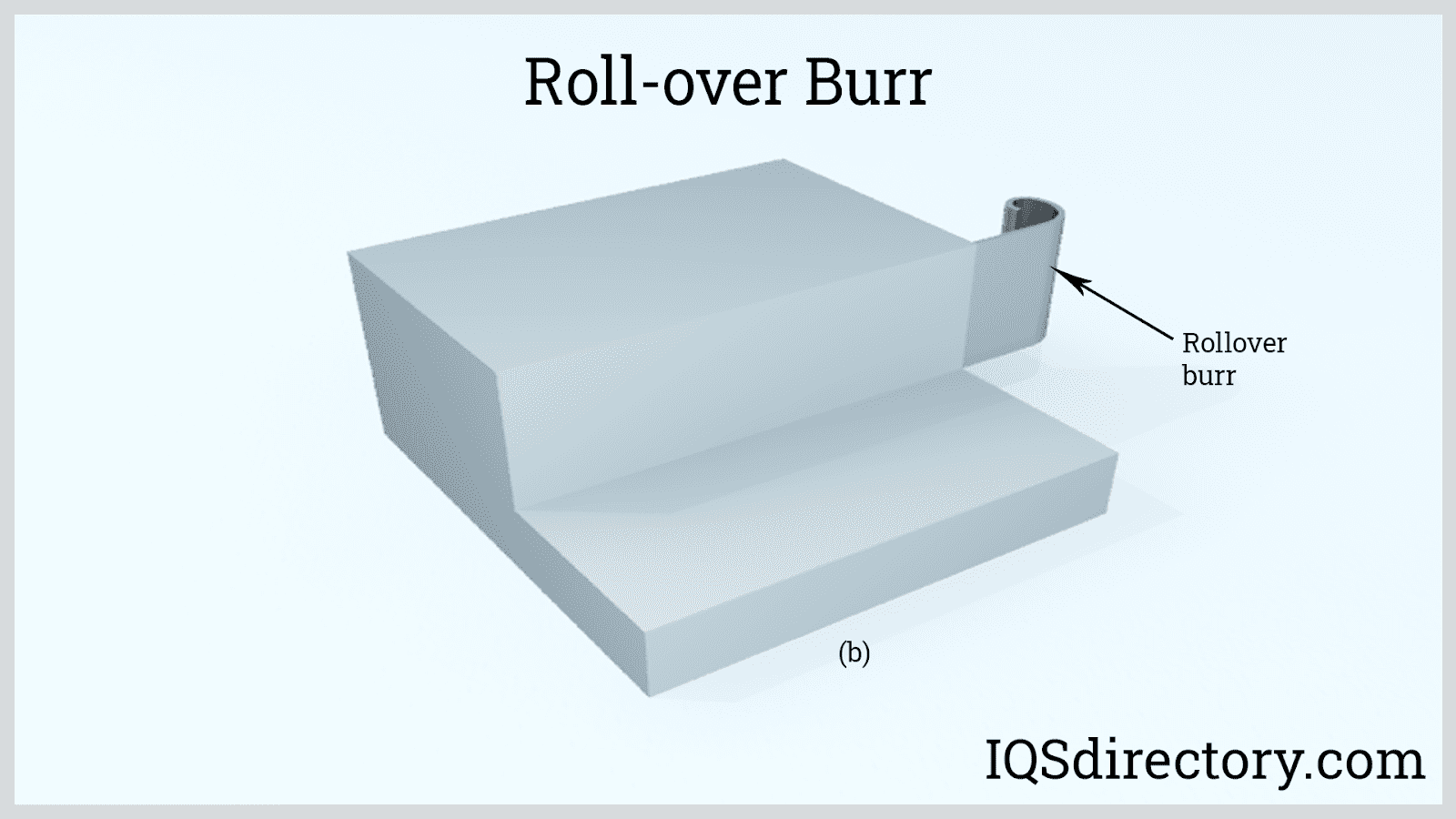

Roll – Over Burr:

dette er chips, der er bøjet snarere end skåret fra knivens sti. Når skæreværktøjet forlader snittet, ruller noget materiale og går sammen med værktøjet. Materialet foldes mod foderet og langs den skårne kant. Hvis materialet er duktilt nok, adskilles chippen ikke let fra delen. Skæredybden bidrager også til dannelsen af roll-over burr, da chippen eller rullen bliver tykkere, når dybden øges.

-

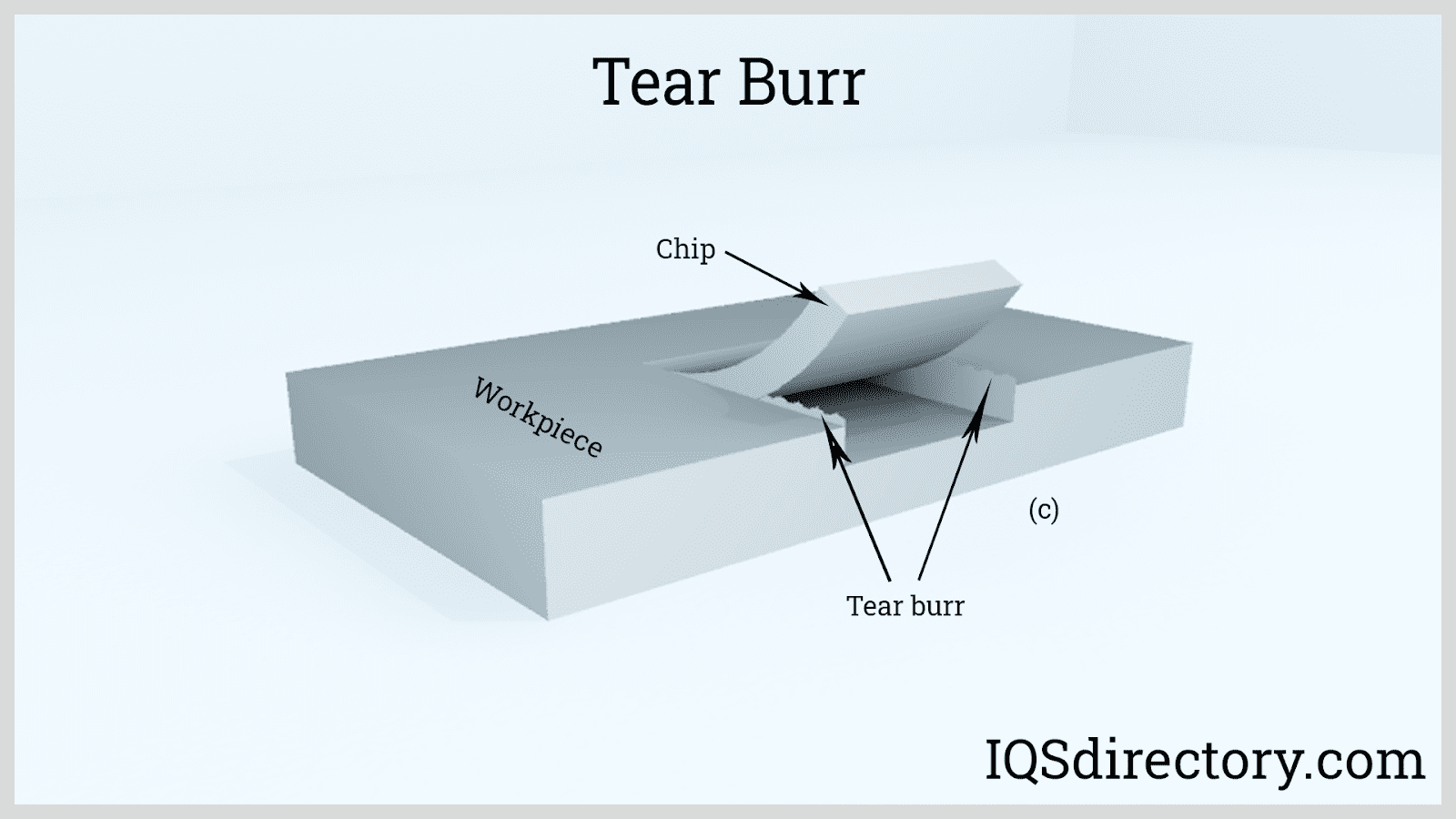

Tåregrat:

Tåregrater er sidegrater, der opstår, når den skårne del er plastisk deformeret snarere end fuldstændigt klippet. Dette observeres i stanseprocesser, hvor en skarp, tagget kant er tilbage langs konturen af det stansede hul. Dette er materiale, der rives løs fra emnet.

-

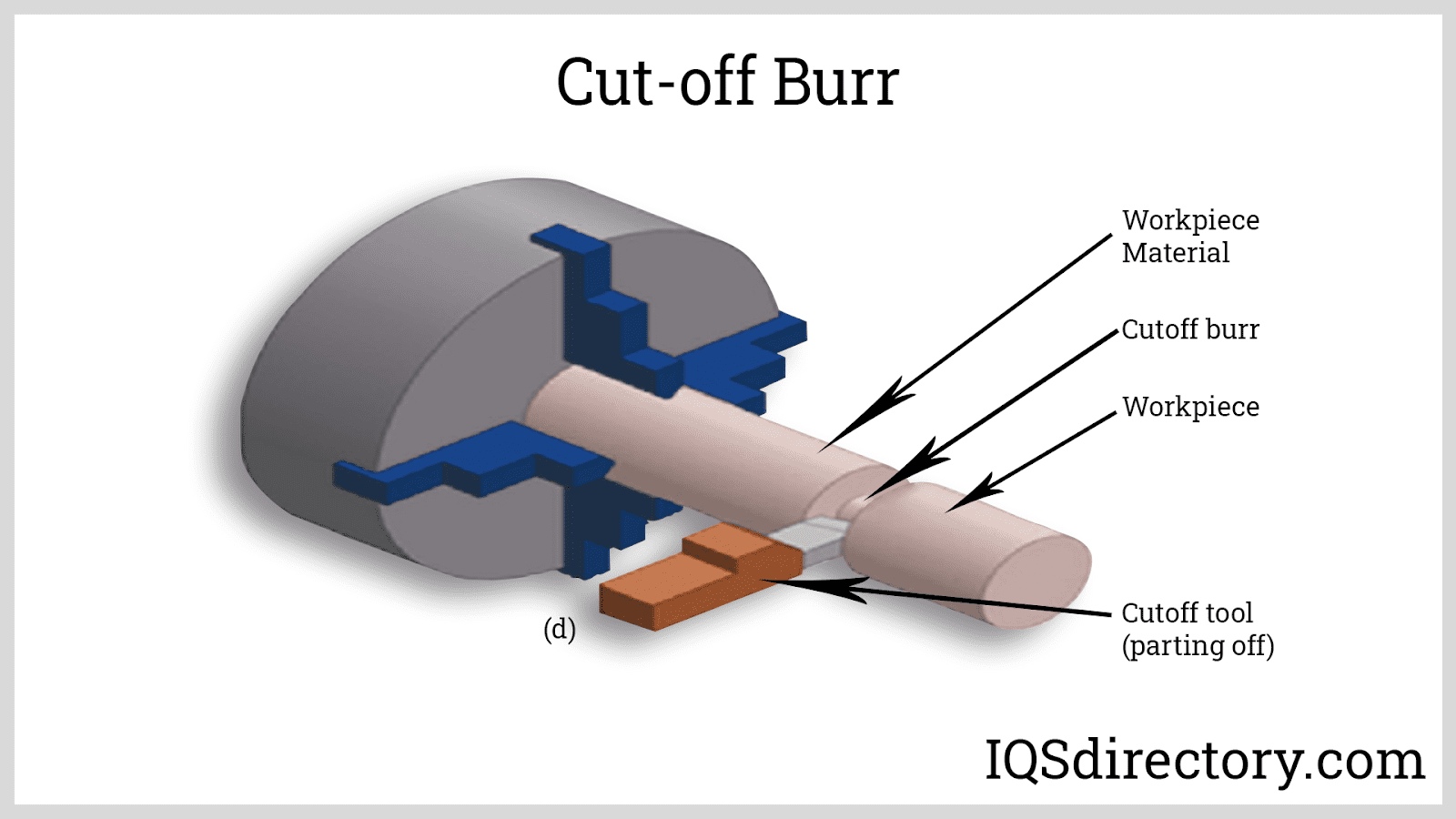

Cut-off Burr:

Cut-off burr er et resultat af det resterende materiale, når den afskårne del adskilles eller falder af fra hoveddelen. Dette kan være en positiv eller negativ burr. Afskårne burrs observeres for det meste på savskæringer og automatiske skruemaskindele. Disse typer burrs forhindres ved at støtte begge sider korrekt, indtil snittet er færdigt.

-

termiske Burrs:

disse typer af burrs kaldes normalt slagger, spatters eller dross. Slagger er et resultat af hærdet smeltet metal fra svejsning, plasma og laserskæring. Slagger har forskellige mekaniske egenskaber end uædle metaller på grund af de resterende spændinger forårsaget af opvarmning og ukontrolleret afkøling. Slagger kan normalt chip-off gennem manuel strømbørstning, men i nogle tilfælde er slibning nødvendig.

Kapitel 4: Afgratningsprocesser

afgratning udføres i en række forskellige metoder, der afhænger af materialet, delgeometrien, størrelsen og placeringen af grater, produktvolumen og omkostninger. Manuel og mekanisk afgratning er konventionelle metoder til afgratning. Elektrokemisk, termisk energi og kryogen er ikke-konventionelle metoder til specifikke afgratningsapplikationer. Nedenfor er fælles afgratning processer og fordele og anvendelser af hver.

-

Masseafslutning:

denne metode anvendes, når der er en stor mængde dele/komponenter, der skal færdiggøres, som kan køres som batchsystemer eller som kontinuerlige systemer og kan udføres som tørre eller våde processer (afhængigt af materialet i de produkter, der er færdige). Masse efterbehandling kræver en initial investering af tid og materialer til at bestemme den nøjagtige masse efterbehandling opskrift kræves til dine behov, men vil spare tid, penge og manuel arbejdskraft i det lange løb. Nogle eksempler på masse efterbehandling udstyr omfatter roterende vibratorer, kontinuerlige strømningsinstallationer, træk efterbehandling maskiner, højenergi disk systemer og karbadvibratorer.

-

Manuel afgratning:

denne metode refererer til afgratningsoperationer, der bruger håndholdte eller mekaniserede værktøjer, der bruger værktøjer som deburrere, slibemaskiner, børster, filer, slibemaskiner og så videre. Denne proces er”lokaliseret” – hvilket betyder, at den ikke påvirker hele delen. Dette anvendes på steder, hvor der er en høj tolerance for dimensionelle variationer, da parametrene for manuel afgratning ikke kan defineres perfekt. Interne tidsstandarder er udviklet af de fleste fabrikanter og producenter. Disse løser imidlertid ikke problemet med konsistensen af processen. Denne proces er langsom og udføres generelt i slutningen af produktionslinjen, hvilket gør enhver fejl dyr for producenten. Nedenfor er nogle af de typer manuelle afgratningsmetoder.

-

børstning:

børster lavet af metalfilamenter eller tynde ledninger, der er fastgjort til en roterende skive, bruges til at skrabe grater langs kanterne af snittet. Dette er en hurtig og relativt billig metode, men er begrænset af konsistensen af afgratningshandlingen. Intensitet afhænger filament diameter, fri længde konfiguration, tekstur, tæthed, materialetype, disk bredde, vinkelhastighed, og kontakt.

-

slibning eller bundet slibende efterbehandling:

denne metode bruger slibemidler som f.eks. Mekaniseret frem-og tilbagegående eller roterende virkning af slibemidlerne fjerner materialer, der hæves fra overfladen af emnet. Slibemidler kan variere kvaliteter fra grove til usædvanligt fine afhængigt af dimensionerne på det materiale, der skal fjernes, ønsket overfladefinish og påføring.

-

Metalplader Kantning:

pladekantmaskiner har små slibeskiver eller knivruller, der glatter kanterne af metalplader med forskellige tykkelser fra 0,025 til 0,25 tommer. Pladekantmaskiner er stationære, hvor metalplader tilføres manuelt eller automatisk. Nogle maskiner kan afgrave de øverste og nederste overflader og kan også skabe affasninger eller fileter. For et sæt flere ruller tvinger trykket, der udøves ved hvert rullepar, gradvist grater og hævede kanter over, under eller ind i metalpladen. Imidlertid skal trykkræfter styres omhyggeligt, især på bløde og formbare materialer, da disse kan kæde eller spænde under rulletryk.

-

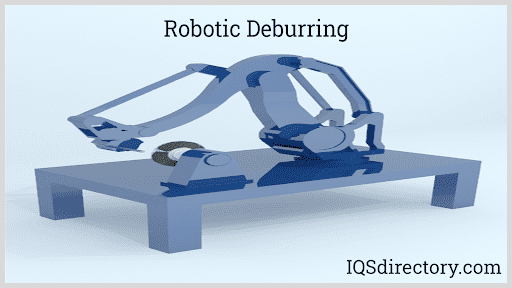

Robotafgratning:

dette indebærer et affasnings -, slibnings-eller afgratningsværktøj monteret på en robotarm. Da den største ulempe ved manuel afgratning er inkonsekvens, langsom omsætning og arbejdskraftintensiv, løser robotafgratning disse problemer ved at eliminere den menneskelige faktor. Robotter kan udføre gentagne bevægelser konsekvent og hurtigt. CNC-programmering giver operatører mulighed for at indtaste foruddefinerede bevægelser og andre parametre såsom kraft og værktøjshastighed. På trods af de større startomkostninger er robotafgratning gavnlig på lang sigt på grund af de reducerede driftsomkostninger. Desuden er robotsystemer en meget sikrere proces end Manuel.

-

mekanisk afgratning:

mekanisk afgratning anvender maskiner til at udføre en generel afgratning på emnet. Operatøren har mindre kontrol over aggressiviteten og lokaliseringen af afgratningsvirkningen sammenlignet med manuel afgratning. Manuel, robot og vandstråleafgratning betragtes også som mekanisk på grund af arten af slidpåføring. Eksempler på mekaniske afgratningsmaskiner er som følger.

-

tønde Tumbling:

tønde tumblere er en af de mest økonomiske afgratningsmaskiner med hensyn til driftsomkostninger. Dette udstyr fjerner ikke kun burrs, men det polerer også overfladerne af delen. Maskinen fungerer ved at indlæse en del eller flere dele i et kammer eller “tønde” sammen med slibemediet. Særlige forbindelser tilsættes også afhængigt af materialet og overfladefinishen. Dette er normalt en batchoperation, men in-line batchbehandling og single-pass behandling er også tilgængelige. Tønde tumbling kan opdeles i våd og tør tumbling.

-

våd Tumbling:

ved våd tumbling indlæses vand, der fungerer som smøremiddel og hjælper med at vaske rester ud for at forbedre afgratningseffektiviteten. Niveauet af vand påvirker hastigheden af forarbejdning og finhed af overfladefinishen. Forbindelser designet til at arbejde med keramiske eller plastmedier tilsættes også til vandet. Disse forbindelser giver korrosionsbestandighed, renlighed, kosmetisk finish, glans og andre yderligere overfladekvaliteter. Forbindelser forbedrer også afgratningsoperationen ved at fjerne olier, forlænge slibemediernes levetid og eliminere skumdannelse fra plast og syntetiske medier.

brugen af vand og flydende forbindelser viser sig at have mange fordele. Der er dog også ulemper såsom spildevandsforurening og ukontrollerede reaktioner med væsker, der anvendes i opstrømsoperationer.

-

Dry Tumbling:

som navnet antyder, bruger denne proces kun tørre medier som sand og tørrede organiske materialer. Brug af sand forbedrer ikke kun polering, men fungerer også på samme måde som vand i våd tumbling. Sand bærer resterne og forhindrer dem i at indlejre på overfladen af delen. Organisk materiale er derimod mere absorberende end sand, der kan fjerne snavs og olier. Organiske materialer, der anvendes, er majs cob grits, valnød shell grits og træ pinde.

brug af tørre medier har ikke ulemperne ved våde tumblingforbindelser; processen er imidlertid relativt langsom. Tungere slibende sammensætning har tendens til at have en kortere behandlingstid. Tørre slibemidler er lettere end deres flydende modstykker og tager normalt cirka to gange længere tid at producere den samme afgratningseffekt. På grund af dette er tør tumbling normalt ikke anvendelig til produktion i store mængder.

en speciel konfiguration af en tønde tumbler er en centrifugal tumbler. Dette består af en række af to eller fire tumblere monteret på et tårn. Tårnet roterer i en retning, hvilket får tønderne til at rotere i den modsatte retning. Hver komplet rotation af tårnet repræsenterer en rotation af tønderne. Drejning af tårnet hurtigt nok får centrifugalkræfter, der er større end tyngdekraften, til at påføres tønderne. Dette skaber større slibekræfter, hvilket resulterer i hurtigere afgratningstider.

-

-

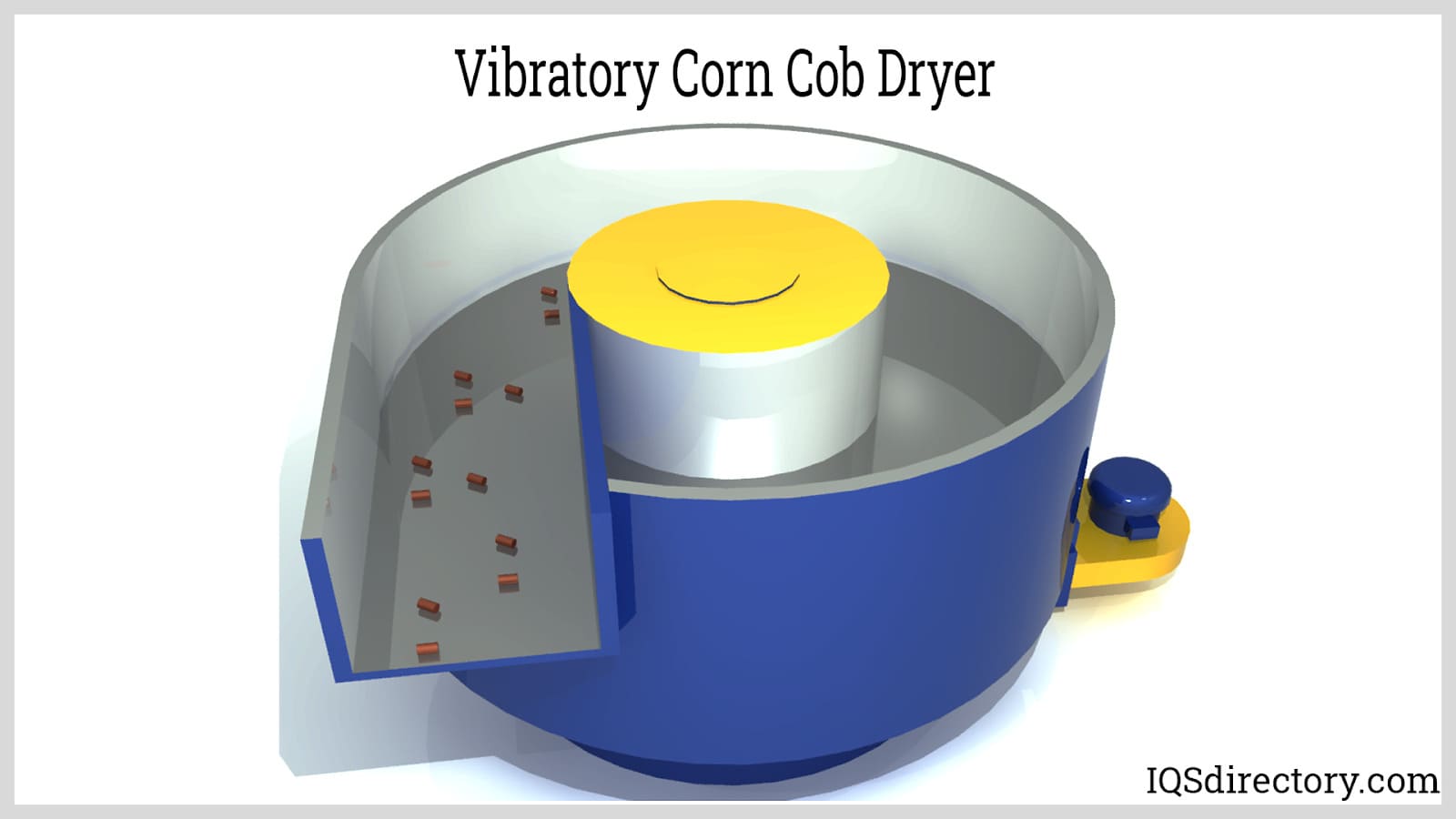

Vibrerende afgratning:

Vibrerende afgratningsmaskiner svarer til afgratning af tøndetumblere, hvor delene lægges i et kammer sammen med slibemediet og andre yderligere forbindelser. Deres største forskel er kammerets bevægelse. Mens tumblere roterer for at generere omrøring inde i kammeret, vibrerer denne type maskine for at generere bevægelse. Kammeret er monteret på fjedre eller spjæld, som isolerer sin bevægelse fra fundamentet. En off-center roterende vægt er fastgjort som ryster indholdet af kammeret. Forskellige konfigurationer er tilgængelige, såsom badekar, cirkulære skåle eller trug maskiner. Valg af konfiguration afhænger af delens geometri og dens anvendelse.

-

-

Vandstråleafgratning:

denne proces bruger slagkraften fra vandstråler med høj hastighed til at erodere grater og snavs fra emnet. Vandstråler er CNC-styrede, svarende til værktøjsrobotsystemer. Vandstråleafgratning bruger lavere tryk sammenlignet med vandstråleskæring for at forhindre beskadigelse af delen. Således fjerner den kun tynde og løst vedhæftede burrs. Større grater kan ikke let fjernes uden at beskadige kanterne. Den største fordel ved at bruge vandstråler er, at den kan nå funktioner, der er utilgængelige for almindelige afgratningssystemer. Det resulterende produkt er også fri for olier og snavs.

-

elektrokemisk afgratning:

dette er en afgratning proces, der udnytter principperne for elektrolyse. Elektrolyse accelereres i områder med små interelektrodehuller. I mellemtiden forhindres det i områder med isolering mellem elektroder. Det katodiske værktøj er formet som et negativt af emnet. Dette bruges til at fokusere elektrolyse på regioner, hvor burrs er placeret. Arbejdsstykket er fastgjort til kredsløbet og fungerer som en anode. For at fuldføre kredsløbet tilføjes en elektrolyt, som overfører ladning mellem værktøjet og emnet. Dele af værktøjerne er isoleret for at forhindre opløsning af andre overflader. Denne metode er velegnet til afgratning af vanskelige at bearbejde geometrier og dårligt bearbejdelige, men ledende materialer. Der er heller ikke noget værktøjsslitage. En ulempe ved denne proces er imidlertid den vanskelige spildevandsbehandling, da den bruger miljøskadelige kemiske forbindelser.

-

termisk afgratning:

denne proces er også kendt som termisk energi metode. I denne proces udsættes emnet for varme ætsende gasser i en meget kort periode. Der genereres en termisk chokbølge, som hurtigt fordamper Burren. Resten af emnet er upåvirket på grund af dets lave overflade-til-masse-forhold og korte eksponeringstid. Små mængder metaller såsom grater og hævede kanter sublimerer, da de ikke er i stand til at sprede den intense varme til de omgivende dele. Termisk afgratning er effektiv på materialer med lav varmeledningsevne, der let kan iltes.

-

kryogen afgratning:

kryogen afgratning udføres for det meste på præcisionsplastdele, der har iboende Slagstyrke. I denne proces blinkes flydende nitrogen i et kammer, der indeholder de dele, der skal afgrates. Den blinkende proces afkøler kammeret nær glasovergangstemperaturen på delmaterialet. Dette omfavner grater og blinker, men er ikke nok til at ændre egenskaberne for resten af delene. Delen, sammen med slibemedierne, tumles i kammeret.

-

slibende og Mikroslibende sprængning:

denne proces involverer påvirkning af overfladen med slibende medier for at fjerne eventuelle uregelmæssigheder i overfladen. Slibende sprængning bruges til at fjerne større grater og til at skabe en nødvendig tekstur og overfladeruhed normalt for udstyr, der anvendes i fluid klipning applikationer. Mikroslibende sprængning er mere præcis til at skabe glattere overflader uden at beskadige eller ændre dimensionsnøjagtigheden af delen. Denne proces bruger meget fine slibemidler såsom aluminium, glasperler og plastmedier og en miniaturedyse til at producere en kontrollerbar slibestråle, der kan målrette og fjerne mikron materiale. Mikroslibende sprængning bruges til præcisionsdele af høj værdi.

Kapitel 5: afgratning medier

der findes forskellige typer af slibende medier på markedet. Almindelige slibemidler er keramik, stål, plast og organiske forbindelser. Disse materialer Fås i forskellige former og størrelser afhængigt af delens geometri. Afgratningsmediet ridser og skærer ikke kun, men det fungerer også som en pude, der forhindrer forskellige dele i at ramme hinanden.

-

keramiske medier:

keramik kan deburr forskellige typer af metaller og plast. Afhængig af sammensætning, densitet og geometri kan den give forskellige overfladebehandlinger ved forskellige skærehastigheder. Da de fleste keramik har en iboende hårdhed, er de ekstremt holdbare, når de afgrader hårde metaller.

-

Stålmedier:

Stålmedier bruges til let afgratning og polering. De har en høj startomkostning, men er meget udbredt på grund af deres minimale nedslidningshastighed og ekstrem renlighed.

-

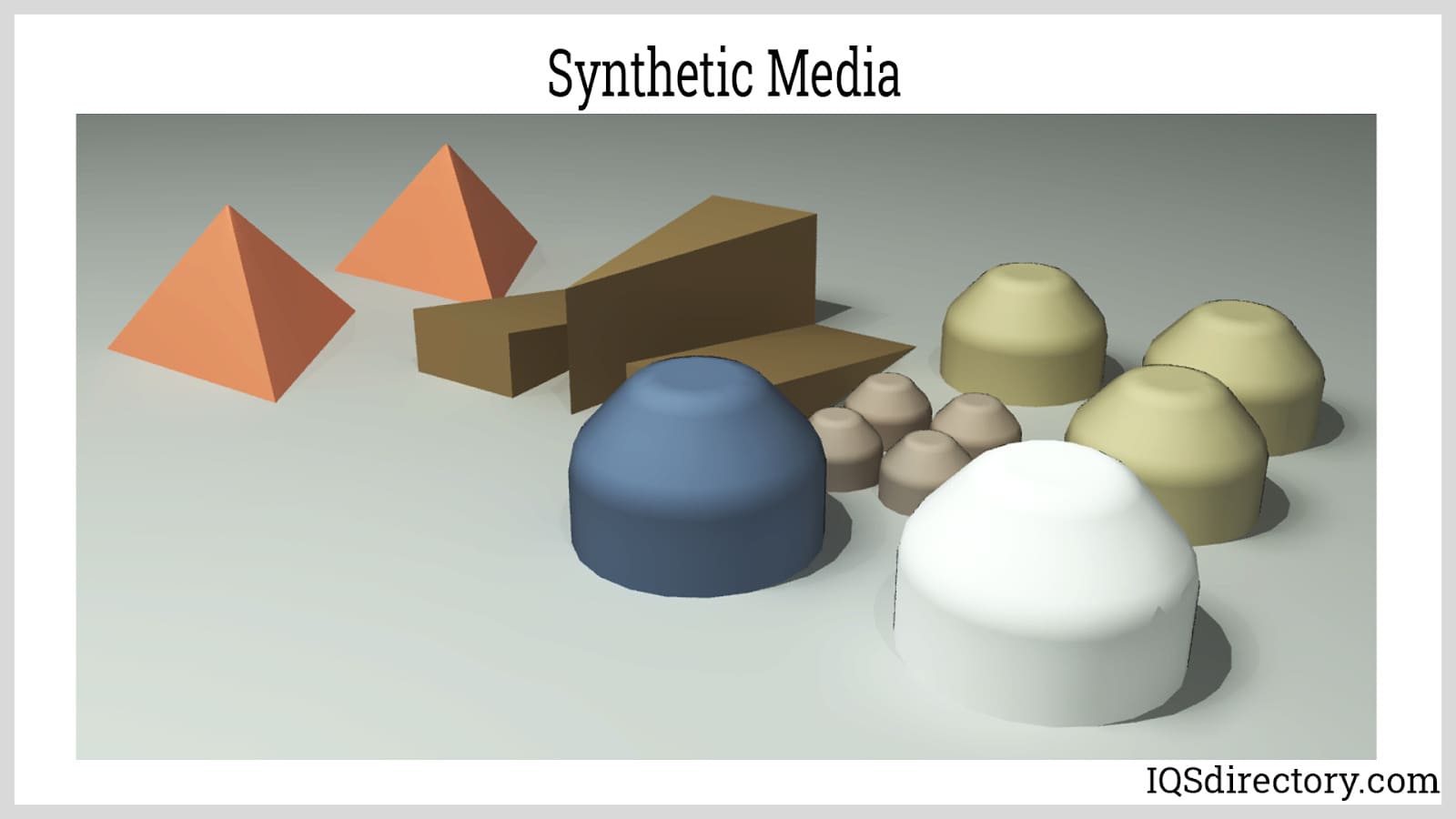

syntetiske medier:

syntetiske stoffer består af 50 til 70% slibemidler efter vægt. Slibemidler kan være alumina, emery og siliciumcarbid. Slibemidlet er indlejret i et blødere materiale. Efterhånden som det blødere materiale eroderer, udsættes slibemidlet, som derefter deburrer delen.

-

Plastmedier:

Plast kan formuleres til at betjene specifikke applikationer. De fås som lav densitet, der bruges til almindelig afgratning, eller høj densitet, der er til både jernholdige og ikke-jernholdige metaller.

-

organiske medier:

eksempler på disse er valnød og majskolber. Organiske medier bruges til tørringsformål, da de let kan absorbere vand og olie.

Konklusion:

- afgratning er en sekundær drift af en bearbejdningsproces, der forbedrer produktets endelige kvalitet ved at fjerne hævede kanter og uønskede materialestykker, kendt som grater, efterladt af de indledende bearbejdningsprocesser.

- Burrs producerer flere problemer såsom forkert pasform og samling af dele, reduceret dellevetid på grund af træthed og korrosion, sikkerhedsrisici og reduceret æstetik.

- Burrs er klassificeret efter dannelsesmekanismen. Klassifikationerne er Poisson, roll-over, tåre, cut-off og termiske grater.

- afgratning udføres i en række forskellige metoder, der afhænger af materialet, delgeometrien, størrelsen og placeringen af burrs, produktvolumen og omkostninger. De mest populære afgratningsmetoder er manuelle og mekaniske.

- Manuel afgratning indebærer børstning, slibning og valsning. Handlingen udføres enten manuelt eller med drevne maskiner.

- mekanisk afgratning bruger tumblere og vibrationsmaskiner. Disse maskiner udfører generel afgratning på emnet.

- til masseafgratningsoperationer (tumbling og vibrerende) anvendes slibemidler. Disse kan være keramik, stål, plast og organiske forbindelser.

få din virksomhed anført nedenfor

Leave a Reply