MachineMetrics Blog

procesforbedringsteknikker er vigtige for at optimere produktionsopgaver. Og når det gøres rigtigt, fører disse optimerede processer til større effektivitet. Men hvad er forbindelsen? Og hvorfor er procesoptimering så afgørende for at opnå større effektivitet?

svaret på dette ligger i effektiviteten af en aktivitet. Det er ikke nok at få produceret mange ting. De opgaver, kontroller, justeringer og bevægelse, der kræves til produktion, skal orkestreres for at finde den mest effektive brug af tid og ressourcer med mindst mulig input.

mange virksomheder beskriver dette som “en vej til kontinuerlig forbedring”. Og i tilfælde af de fleste fremstillingsoperationer centrerer denne sti rundt om maskinen. Mennesker, såsom operatører, mekanikere og teknikere, interagerer med deres maskiner ud af vane og træning. De fleste af deres bestræbelser er rettet mod at sikre den maksimale oppetid. Men om data er manuelle eller Elektroniske, er effektiviteten af deres handlinger det, der tæller. Og handlingen med at foretage justeringer, der gør denne interaktion mere effektiv, kaldes procesoptimering.

mål og fordele ved procesoptimering

procesoptimering består i at foretage forbedringer på tværs af flere kritiske områder. Hvert af disse områder tilføjer kumulativt mere effektive processer og mere markante output med de mindst anvendte ressourcer. Ved at engagere sig i procesoptimering kan producenterne opnå:

forbedret Maskinopetid

nedetid er banen for enhver produktionschefs eksistens. Og mange bruger meget af deres tid på at styre dens årsager, såvel som at håndtere dens konsekvenser ved at tage en databaseret tilgang, virksomheder kan reducere nedetid og øge den samlede oppetid for deres udstyr.

en måde at opnå dette på er ved at analysere og rangordne de vigtigste årsager til uplanlagt nedetid. Disse oplysninger kan derefter bruges til at tilpasse eller justere processer for at reducere eller eliminere mange nedetidshændelser. Fordi listen er i rangorden af værst til mindst, de mest ekstreme syndere kan tackles først.

de øverste nedetid årsager analyseres i MachineMetrics nedetid pareto diagram.

de øverste nedetid årsager analyseres i MachineMetrics nedetid pareto diagram.

når oppetiden er steget og stabiliseret, kan ledere metodisk fortsætte ned på listen og ændre procesparametre efter behov for at bringe hvert element i overensstemmelse med kravene. Nøglen til denne liste og placering er dog rene, klare data, der hjælper med at prioritere det, der først har brug for opmærksomhed.

hurtigere reaktion på problemer på Maskinniveau

nogle gange er problemet ikke maskinen; det er opstrømsprocessen, der fodrer maskinen. Ved at indsamle data for at visualisere dette kan ændringer i VIPSTRØM eller andet råmateriale implementeres for at forbedre oppetiden. Et andet eksempel er træning, eller mangel på samme, med operatører potentielt i den forkerte position på det forkerte tidspunkt for at rydde alarmer og nulstille maskinen efter behov.

igen bliver data afgørende for at hjælpe ledere med at udvikle bedre træning for at sikre, at operatører aldrig er ude af position. Pointen er, at optimering af processer forbedrer responstiden på maskinniveau, når der opstår problemer. Ved hjælp af data til at identificere disse områder kan flere processer optimeres på en gang for en multiplikatoreffekt på oppetid. Træning, arbejdsgang, udstyrslayout, materialekvalitet og mange flere problemer kan optimeres med klart visualiserede data.

yderligere læsning: Sådan reagerer du hurtigere på driftsstop med MachineMetrics

forbedret vedligeholdelse

traditionelle vedligeholdelsesprogrammer er afhængige af reaktive foranstaltninger. Enten fik udstyret lov til at køre til fiasko, eller forebyggende vedligeholdelse blev brugt til at holde udstyret kørende godt.

men forebyggende vedligeholdelse er bygget på tidsbaserede antagelser. Det antages, at Bælter og remskiver går i stykker på et bestemt tidspunkt baseret på brede gennemsnit tildelt af den originale udstyrsproducent (OEM). Men dette tager ikke højde for industrielt udstyr, hvor det producerede produkt er let, hvilket giver mulighed for længere levetid for dele. Og det tager ikke højde for kraftig produktion, hvor dele kan slides hurtigere end planlagt. I tilfælde af førstnævnte bruges penge, når de kan udskydes. I sidstnævnte tilfælde kan nedetid forekomme, når det mindst forventes.

automatiseret dataindsamling kan forbedre vedligeholdelsesfunktionen og øge udstyrets oppetid. Ved at aktivere tilstandsbaseret overvågning kan vedligeholdelse enten være præskriptiv eller forudsigelig baseret på faktiske forhold. Ved at implementere avancerede sensorsystemer kan data hjælpe virksomheder med at forstå udstyrets aktuelle realtidstilstand, og over tid kan deep analytics hjælpe med at forudsige fejl nøjagtigt og planlægge udskiftningerne på et tidspunkt, hvor det giver mest mening, såsom skift eller nedlukningsperioder.

yderligere læsning: de forskellige typer vedligeholdelse i fremstillingen

målene for procesoptimering skal omfatte flere områder:

- den første er at forbedre den indledende proces. Brug af data, tendenser og mønstre kan identificeres for at hjælpe med at finjustere eller bedre ringe i den eksisterende proces. Det kan involvere et spørgsmål om layout, materialestrøm eller kommunikation.

- for det andet skal parametre og driftsbetingelser behandles. Igen gør data dette lettere at få øje på og lettere at tackle i rækkefølge efter sværhedsgrad. Dette kan betyde maskinindstillinger, optimal hastighed osv.

- den tredje overvejelse er, at udstyr skal revideres for at bestemme den bedste vedligeholdelsesmetode for at forbedre udstyrets proces og oppetid. Dele kan iscenesættes og klar på forhånd for at øge driftstiden yderligere.

- endelig kan nøjagtige data og visualisering af maskinforhold hjælpe ledere med at udvikle praktiske, ergonomiske arbejdsinstruktioner og bedre træning for operatører, teknikere og mekanikere.

fremstillingsproces optimering metoder og teknikker

for producenter, der ønsker at forbedre deres processer, er der mange løsninger til rådighed:

indsamling af maskindata i realtid

traditionel sporing til procesoptimering betød normalt manuelle papirdrevne ark og indtastning af data. Dette var tidskrævende, fejlbehæftet og svært at vedligeholde. Plus, analyse var typisk baseret på menneskelig indsigt, som kunne være partisk eller forkert. Derfor begynder virksomhederne at blive papirløse.

machinemetrics dashboards viser produktionsdata i realtid, der automatisk er indsamlet fra produktionsudstyr på tværs af butiksgulvet.

machinemetrics dashboards viser produktionsdata i realtid, der automatisk er indsamlet fra produktionsudstyr på tværs af butiksgulvet.

indsamling af data i realtid og kontekstualisering af dem for synlighed af ledere og operatører giver indsigt, der ikke er mulig i fortiden; indsigt, der kan give en korrekt forståelse af Produktionsfremskridt og udstyrets ydeevne på butiksgulvet. Med dashboards og relevante produktionsanalyser og rapporter kan processer ændres hurtigere og resultere i større effektivitet.

yderligere læsning: fremstilling af dataindsamling: nøglen til optimering af butiksgulvet

Flaskehalsanalyse

hver leder ved, hvad en flaskehals er. Og de fleste kan identificere et par kritiske områder i deres drift, hvor disse blokeringer forekommer. Men ligesom data i realtid giver indsigt til at optimere processen på maskinniveau, kan det også give indsigt i flaskehalse, der måske eller måske ikke er indlysende. Menneskelige operatører kan tildele en sikkerhedskopi til en årsag, når data kan indikere, at det er en anden.

med realtidsdata og analyser kan maskin-og procesdata identificere flaskehalse og begrænsninger i hele økosystemet. Disse data giver operatører mulighed for at spore processer for at fokusere på de flaskehalse, der forårsager mest nedetid. Uanset om blokeringen er en fysisk begrænsning eller en operationel begrænsning, såsom planlægning eller ubesvarede muligheder for at forbedre installationstiden og reducere skift, kan skybaserede data, der er bemyndiget med analytics og OEE-programmer, frigøre forstyrrelsen.

nedetid analyse

en maskine nedetid analyse er en nyttig tilgang til at fremhæve de områder, der skal løses straks. Ved at udnytte fangede nedetidsdata af grund kan ledere og operatører starte med den værste lovovertræder. Men nøglen til denne analyse er evnen til at få adgang til og forespørge dataene og dermed forstå årsagen.

analyse af nedetid årsager på maskinniveau giver et granulært niveau indsigt i, hvorfor specifikt udstyr kan forårsage problemer. Billedet er en” nedetid efter maskine ” – rapport fra MachineMetrics..

brug af Pareto-diagrammer, procentdel af uplanlagt nedetid, skift med høj og lav ydeevne og operatører, gennemsnitlig tid mellem fiasko, gennemsnitlig tid til reparation og andre værktøjer kan hentes fra dataene gennem dashboards og bruges til at udvikle strategier til at reducere eller eliminere årsagen og optimere processen.

Predictive Analytics

måske et af de mest værdifulde værktøjer, når du bruger datadrevet program, kan predictive analytics supercharge dine processer. Dette program bruger maskindata til at diagnosticere og forudsige fejl. Og fordi det kan forbinde alt udstyr i et butiksgulv, kan forudsigelser om hele økosystemet foretages, og løsninger implementeres hurtigere, hvis ikke med det samme.

Maskinalgoritmer registrerer mønstre, som mennesker simpelthen ikke kan. Dette muliggør proaktiv indgriben, før der opstår problemer eller velplanlagt vedligeholdelse og overgangshandling, når de opstår. Disse forudsigelige analyser kan endda bruges til at forlænge værktøjets levetid ved at overvåge værktøjsslitage og forudsige, hvornår et værktøj mislykkes. Brugerdefinerede applikationer kan endda tillade, at der laves automatiserede og semi-autonome løsninger på maskinniveau for at frigøre operatører til andre opgaver.

optimering af din butiks processer med MachineMetrics

ved hjælp af MachineMetrics Industrielle dataplatform kan producenter optimere deres processer som aldrig før. Denne optimering opnås på en række forskellige måder:

Sporingsmaskinens nedetid nøjagtigt og i realtid

manuel sporing af data er iboende mangelfuld. Selvom det er velmenet, kan papirsporing være fejlbehæftet. Det er også udfordrende at følge med, og huller og manglende data er almindelige. Desuden er det sandsynligt, at dataene vil blive afrundet og derfor vil være langt mindre nøjagtige.

manuel sporing kræver ofte indtastning af data eller et andet regneark for at give mening om dataene, hvilket betyder, at dataene allerede er forældede, når de når hænderne på dem, der har brug for dem. Men dybden af denne analyse er begrænset. Menneskelig fortolkning kan være forudindtaget.

med MachineMetrics har operatører, ledere og andre vigtige interessenter øjeblikkelig synlighed med realtid, nøjagtige maskindata. Da data er i realtid, har de fingerspidsadgang via tablets eksternt eller dashboards på maskinen og over butiksgulvet for at forstå den faktiske årsag til fejlen.

dashboards og rapporter er intuitive, hvilket giver hurtig indsigt i årsagen til nedetid og giver hurtige svar til handling.

aktivering af arbejdsgange og meddelelser baseret på Maskinhændelser

med Machinemetri kan maskindata bruges til at udløse arbejdsgange. Disse kraftfulde værktøjer sikrer, at de korrekte oplysninger sendes til den rigtige person eller automatiseret system til handling. Disse handlinger tager form af hændelser, underretninger eller internethooks, og hver kan optimere processer ved at aktivere hurtig handling, når der opstår problemer.

yderligere læsning: Top 10 arbejdsgange for producenter

yderligere læsning: Top 10 arbejdsgange for producenter

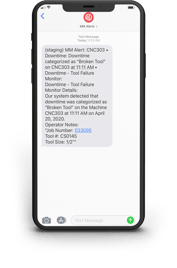

en hændelse kan udløse en e-mail eller tekstmeddelelse til den rigtige person. Tidligere var operatører nødt til at stole på visuelle signaler, telefoner, PA-systemer eller andre kommunikationsmetoder for at underrette andre om et problem. Ofte var den informerede person den forkerte person til opgaven. Og i mange tilfælde kan operatøren ikke vide, hvad problemet er. Ved hændelser rapporteres det korrekte problem, hvilket sparer tid til genstart eller reparation.

underretninger tillader kommunikation med det samme, hvilket sparer tid og reducerer antallet af trin til at identificere og løse problemet. Hvis en vejleder ved, at meddelelsen angiver mangel på råmateriale, kan de springe turen til maskinen over og gå direkte til den flaskehalsede proces opstrøms.

Tag handlingsniveauet endnu længere. Disse små pakker med data kan bruges til at udløse en afhjælpende handling af selve maskinen. Eller de kan bruges sammen med et edb-vedligeholdelsesstyringssystem (CMMS) til automatisk at underrette vedligeholdelseshold, kontrollere lager for reservedelen og bestille udstedelsen til teknikeren, fremskynde reparation og genstart.

forbedring af vedligeholdelse med Maskinforhold

MachineMetrics kan give en producent mulighed for at bruge nøjagtige maskinforhold til at udvikle tilstandsbaserede, forudsigelige eller receptpligtige vedligeholdelsesprogrammer. Udstyrets sundhed kan vurderes til enhver tid, og operatører og ledere kan spare tid og vedligeholdelsesomkostninger ved at efterlade reaktive vedligeholdelsesprogrammer.

resultatet er en meget forbedret samlet Udstyrseffektivitet (OEE), der reducerer nedetid og hjælper med at forbedre processer ved at tilføje strategisk designede vedligeholdelsesstrategier i værdistrømmen. Disse data føjes derefter til analyserne for at muliggøre endnu mere præcis optimering af alle processer.

få øjeblikkelig adgang til maskinforhold, sundhed og ydeevne for at diagnosticere og løse problemer og drive højere maskinudnyttelse.

få øjeblikkelig adgang til maskinforhold, sundhed og ydeevne for at diagnosticere og løse problemer og drive højere maskinudnyttelse.

MachineMetrics giver producenterne mulighed for at udnytte kraften i data på maskine-og fabriksniveauer. Med et kraftfuldt udvalg af Edge-enheder kombineret med en AI-aktiveret dataplatform kan MachineMetrics levere apps eller hjælpe dig med at opbygge dine egne til at skabe handlingsbar indsigt baseret på realtidsdata og betingelser for at optimere processer i ethvert miljø. Kontakt MachineMetrics i dag, så de kan vise dig, hvordan du får mest muligt ud af dine data.

Leave a Reply