Entgratgeräte

Kontakt Unternehmen

Bitte füllen Sie das folgende Formular aus, um eine Angebotsanfrage an eines der folgenden Unternehmen zu senden, die auf der

Ihre Firma auf dieser Facebook-Seite eintragen

Einführung

Dieser artikel gibt ihnen eine komplette anleitung zum entgraten prozess und entgraten maschinen. Sie werden lernen:

- Was ist Entgraten?

- Die Bedeutung des Entgratens

- Verschiedene Arten von Graten

- Arten von Entgratprozessen

- Und vieles mehr…

Kapitel 1: Was ist Entgraten?

Das Entgraten ist ein sekundärer Vorgang eines Bearbeitungsprozesses, der die Endqualität des Produkts verbessert, indem erhöhte Kanten und unerwünschte Materialstücke, sogenannte Grate, entfernt werden, die bei den anfänglichen Bearbeitungsprozessen zurückbleiben. Grate entstehen durch Scheren, Biegen, Schneiden, Durchstechen und Komprimieren von Materialien. Diese sind meist auf weichen und duktilen Materialien zu sehen. Entgratungsmaschinen werden benutzt, um Grate durch mechanische, elektrochemische und thermische Methoden zu entfernen.

Bei der Anwendung von Scher- oder Biegekräften bis zum Versagen wird das Material plastisch verformt. Bereiche entlang der Kanten werden gebogen, länglich und extrudiert. Diese Verlängerungen und Extrusionen treten an den Schneidkanten auf, insbesondere am Eingang, an den Seiten und am Ausgang des Werkzeugs. Die Bildung und Größe von Graten sind schwer vorherzusagen und zu quantifizieren. Daher ist die Entgrateffizienz sehr empirisch und basiert auf mehreren Produktionstests, bevor sie von den Herstellern perfektioniert wird.

Wie bereits erwähnt, kann das Entgraten mit verschiedenen Methoden erfolgen. Die meisten dieser Prozesse sind “global”, was sich auf das gesamte Produkt auswirkt. Der Einsatzort für das globale oder allgemeine Entgraten kann nicht kontrolliert werden. Entgratungsprozesse können die Endqualität des Produkts beeinflussen, indem sie die Endabmessungen verändern und die Oberfläche durch chemische und abrasive Rückstände verunreinigen. Daher müssen Entgratungsprozesse sorgfältig ausgewählt und kontrolliert werden, um eine Veränderung der gewünschten Eigenschaften des Produkts zu verhindern.

Die mit Entgratprozessen verbundenen Kosten betragen etwa 30% der Herstellungskosten für hochpräzise Teile, die in Luft- und Raumfahrtanwendungen verwendet werden. In Automobilanwendungen kostet das Entgraten etwa 15 bis 20% des Herstellungsaufwands. Dieser Anstieg der Herstellungskosten ist erheblich, wenn man bedenkt, dass das Entgraten dem Produkt keinen inneren Wert verleiht.

Kapitel 2: Bedeutung des Entgratens

In Kenntnis der Schwierigkeiten und der damit verbundenen Kosten ist das Entgraten aus folgenden Gründen immer noch ein wesentlicher Bestandteil des Produktionsprozesses:

- Grate verhindern den korrekten Sitz und die Montage von Teilen

- Teile sind anfällig für Ermüdung und Risse aufgrund von Graten, die als Fehlerauslösestellen fungieren

- Korrosion entwickelt sich leicht an Spalten und Gratoberflächen

- Grate verursachen Sicherheitsrisiken für Arbeiter und Endbenutzer

- Grate beeinträchtigen die ästhetische Qualität des Teils

Die Kantenqualität hat einen erheblichen Einfluss auf die Form, Leistung und Lebensdauer eines Produkts. Grate und erhabene Kanten beeinträchtigen die korrekte Passform und Montage von Maschinenteilen. Diese sind entscheidend für Präzisionskomponenten, die in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie eingesetzt werden. Abgesehen von der richtigen Passform können Gegenstücke wie Zahnräder, Rollen und andere Gleitflächen Grate auftreffen und die Teile beschädigen.

Produkte mit Graten haben im Vergleich zu Teilen ohne Grate eine deutlich reduzierte Ermüdungslebensdauer. Bearbeitungsprozesse erzeugen Eigenspannungen durch Kaltverfestigung entlang der gescherten und gebogenen Kanten. Diese bewirken Veränderungen der mechanischen Eigenschaften in diesen Bereichen. Löcher, Schlitze und Kerben sind Merkmale, bei denen sich die Spannung konzentriert. Da Grate ein unregelmäßigeres Profil haben und sich normalerweise an den äußersten Kanten dieser Merkmale befinden, können Grate als Rissinitiierungsstellen fungieren.

Thermische und Roll-Over-Grate erzeugen Spalten, die lokale Korrosion fördern. Wasser, Elektrolyte und anderes korrosives Material können sich in Spalten ansammeln und stagnieren. Korrosion kann auch auftreten, wenn die Beschichtung nicht richtig aufgetragen wird. Erhabene Bereiche auf der Oberfläche des Teils können im Vergleich zu bündigen Oberflächen dünnere Beschichtungen aufweisen.

Grate sind ebenfalls ein Sicherheitsrisiko, da scharfe Kanten Druckleitungen und elektrische Kabel durchdringen können. Personen, die mit entgrateten Kanten umgehen, können ebenfalls geschädigt werden. Scharfe Kanten werden normalerweise abgeschrägt oder gerundet, um unerwünschte Schnitte an Personal und Ausrüstung zu verhindern.

Der beste Weg, Gratbildung zu verhindern, ist, das Werkstück mit weniger duktilem Material zu wechseln. Die Verwendung von weniger duktilem Material führt dazu, dass unerwünschte Teile abplatzen oder sich vom Hauptteil trennen. In den meisten Fällen ist dies jedoch keine Option, insbesondere für Anwendungen mit strengen Materialanforderungen. Bei der Bearbeitung duktiler Werkstoffe ist eine Gratbildung nahezu unvermeidlich. Aus diesem Grund werden unkonventionelle Verfahren wie chemisches Ätzen und Laserbearbeitung zu wünschenswerten Optionen. Diese Verfahren haben jedoch ihre Grenzen in begrenzter Werkstückdicke und hohen Investitionskosten.

Vergleich mit Taumeln und Schlichten

Schlichten, Entgraten und Taumeln sind Begriffe, die in sekundären Bearbeitungsvorgängen verwendet werden. Finishing ist ein weit gefasster Begriff, der aus Vorgängen wie Entgraten, Strahlen, Polieren, Schleifen, Beschichten, Plattieren usw. besteht. Entgraten ist eine Art der Endbearbeitung zum Entfernen von Graten, unregelmäßigen Kanten und Blitzen. Eine Methode des Entgratens ist durch mechanische Ausrüstung. Mechanische Entgratmaschinen erzeugen Abrieb, der durch ein abrasives Medium verursacht wird, das zusammen mit dem Teil in einer Kammer angeordnet ist. Die Kammer wird durch Vibration oder Taumeln bewegt. Somit ist das Taumeln ein Entgratungsprozess, bei dem abrasive Medien und die Drehung der Kammer, die als Zylinder bezeichnet wird, zum Abkratzen von Teilgraten verwendet werden.

LASSEN SIE IHR UNTERNEHMEN UNTEN AUFLISTEN

Führende Hersteller und Lieferanten

Kapitel 3: Verschiedene Arten von Graten

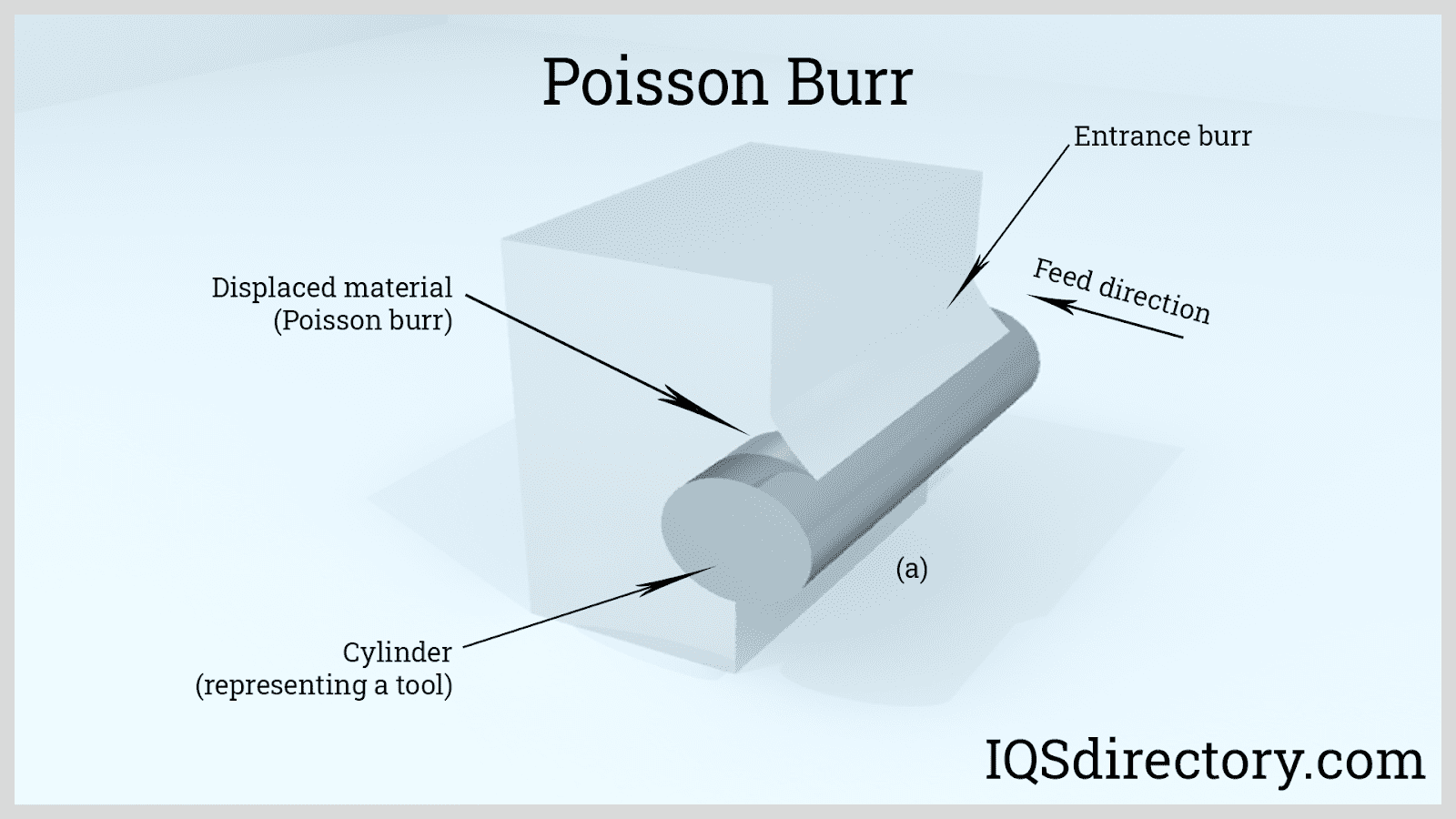

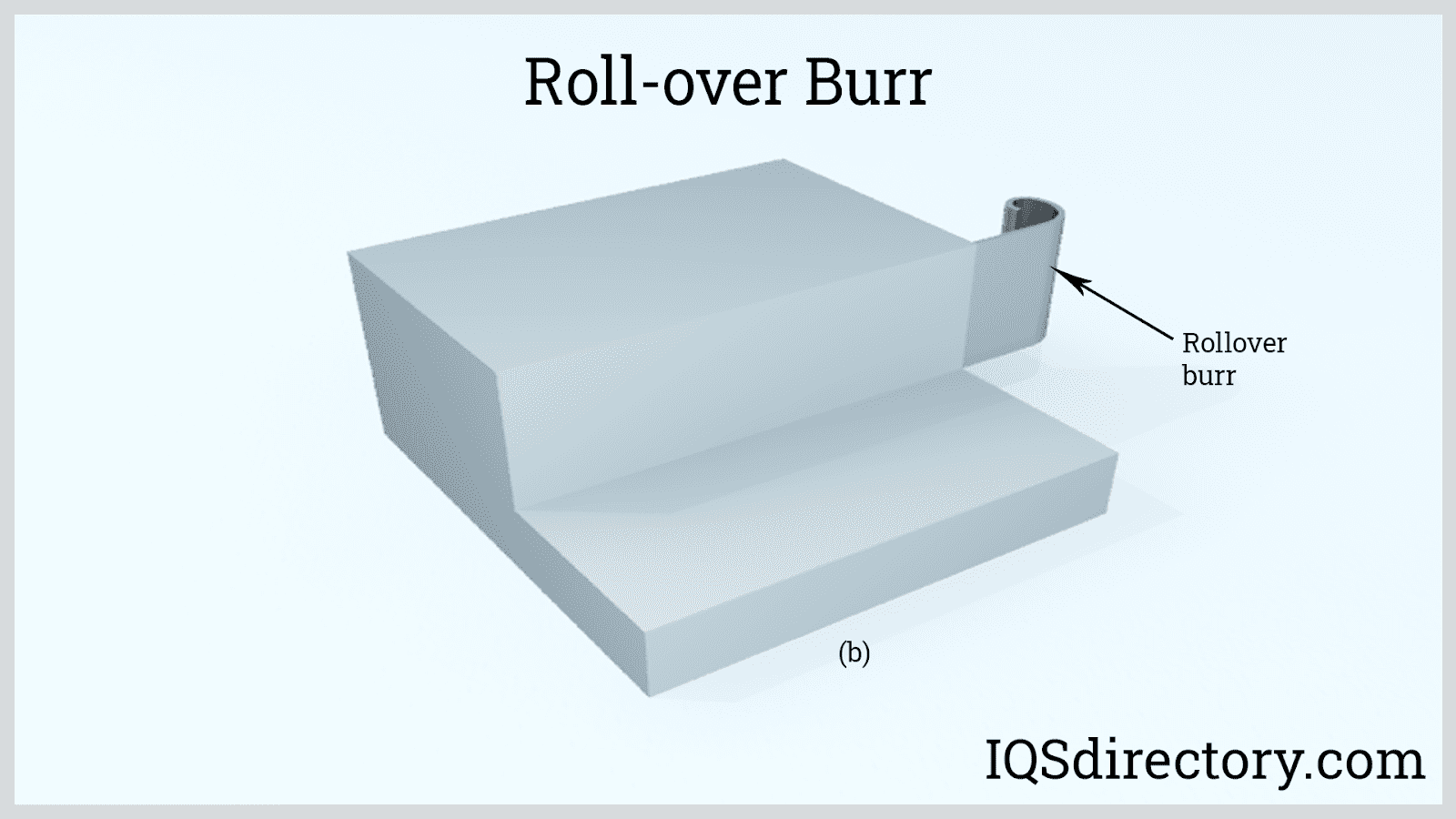

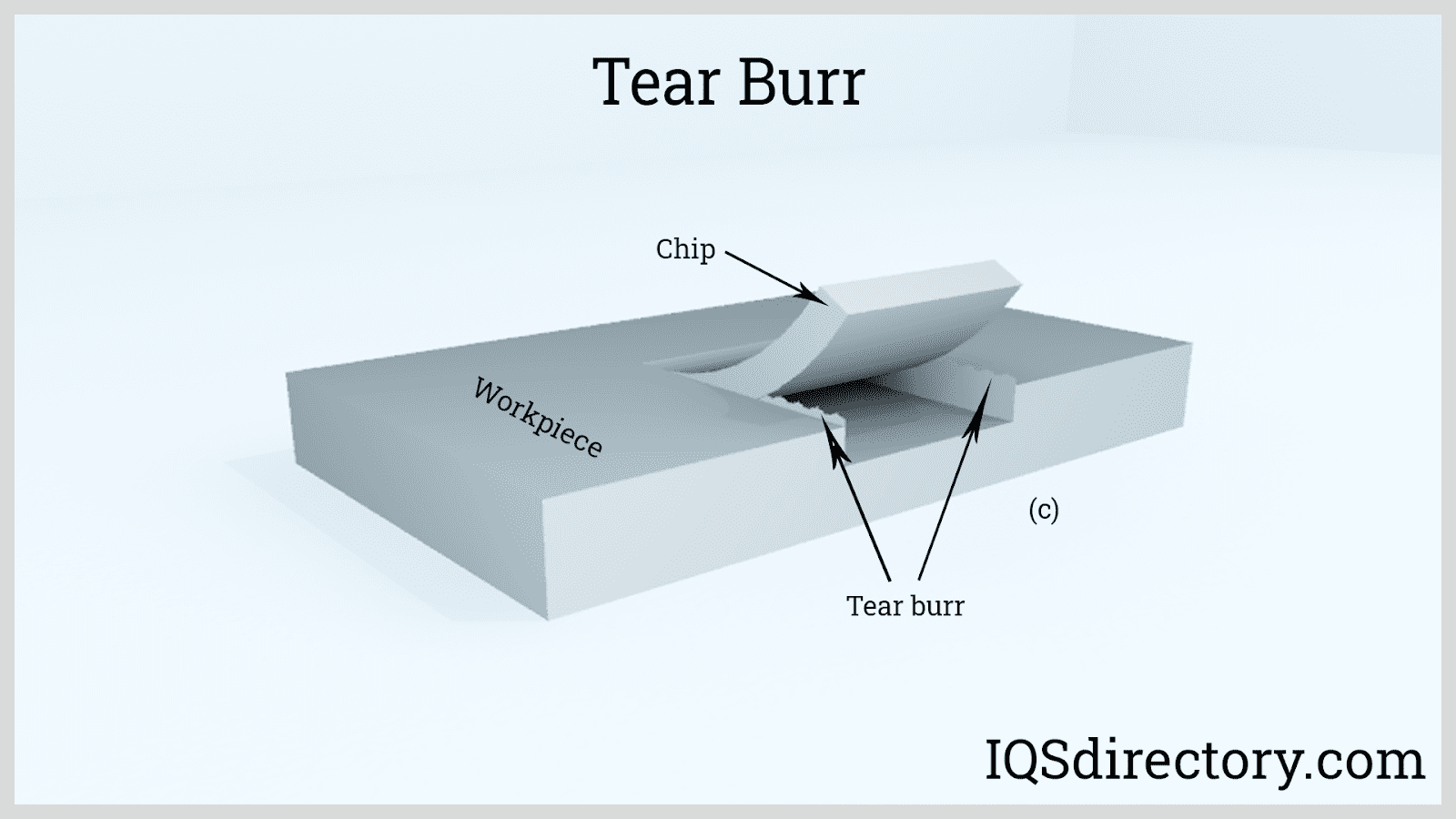

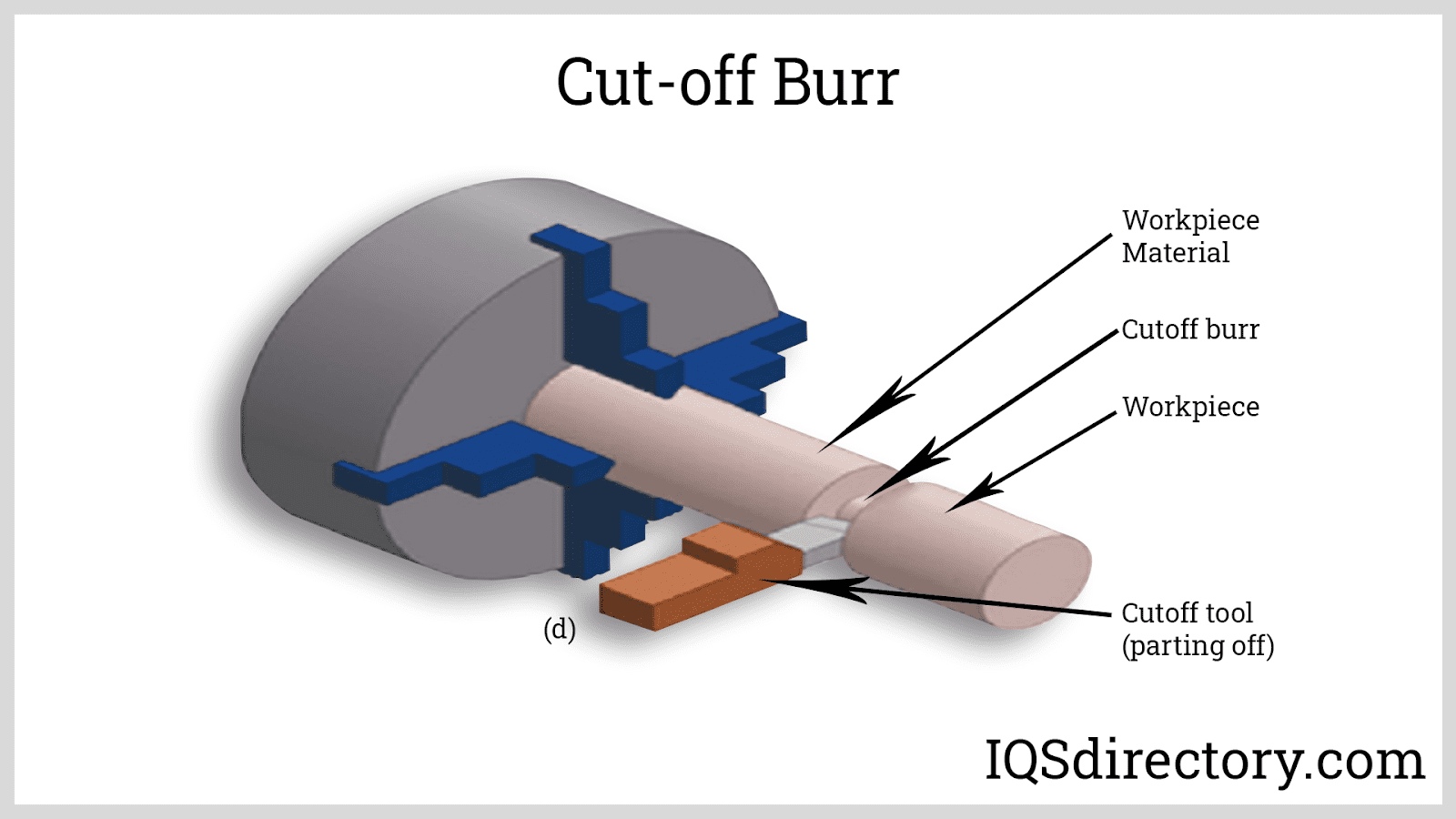

Neben der Klassifizierung der Grate nach Schnittrichtung können Grate auch nach ihrem Entstehungsmechanismus klassifiziert werden. Es gibt vier Arten, nämlich: Poisson-, Roll-Over-, Riss- und Cut-Off-Grate.

-

Poisson Grat:

“Poisson” kam von dem Begriff Poisson-Effekt, der die Ausdehnung von Richtungen senkrecht zur Anwendung von Spannung bedeutet. Wenn Druckkräfte auf das Material ausgeübt werden, verformen sich die Kanten des Kontaktbereichs plastisch und verlängern sich, wodurch Grate entstehen. Beim Schneiden, wenn die Spitze des Schneidwerkzeugs auf das Werkstück trifft, werden die Schnittkanten aufgrund der Druck- und Scherkräfte verformt. Diese Verformungen werden als Eintrittsgrate angesehen, die sich an der Eintrittsstelle des Schneidwerkzeugs bilden.

-

Roll-Over-Grat:

Dies sind Späne, die eher gebogen als vom Fräserweg geschert werden. Wenn das Schneidwerkzeug den Schnitt verlässt, rollt etwas Material und geht mit dem Werkzeug mit. Das Material faltet sich zum Vorschub und entlang der Schnittkante. Wenn das Material duktil genug ist, trennt sich der Chip nicht leicht vom Teil. Die Schnitttiefe trägt auch zur Bildung von Überrollgrat bei, da der Span oder die Rolle mit zunehmender Tiefe dicker wird.

-

Rissgrat:

Rissgrate sind seitliche Grate, die auftreten, wenn das geschnittene Teil plastisch verformt und nicht vollständig geschert wird. Dies wird bei Stanzprozessen beobachtet, bei denen eine scharfe, gezackte Kante entlang der Kontur des gestanzten Lochs verbleibt. Dies ist Material, das sich vom Werkstück löst.

-

Cut-off Grat:

Cut-off grat ist ein ergebnis der übrig gebliebenen material als die cut teil trennt oder fällt von der wichtigsten teil. Dies kann ein positiver oder negativer Grat sein. Cut-off grate sind meist beobachtet auf säge schnitte und automatische schraube maschine teile. Diese Arten von Graten werden verhindert, indem beide Seiten richtig gestützt werden, bis der Schnitt beendet ist.

-

Thermische Grate:

Diese Arten von Graten werden normalerweise als Schlacken, Spritzer oder Schlacken bezeichnet. Schlacken entstehen durch gehärtetes geschmolzenes Metall beim Schweißen, Plasma- und Laserschneiden. Schlacken haben aufgrund der durch Erwärmung und unkontrolliertes Abkühlen hervorgerufenen Eigenspannungen andere mechanische Eigenschaften als das unedle Metall. Schlacken können normalerweise durch manuelles Bürsten abplatzen, in einigen Fällen ist jedoch ein Schleifen erforderlich.

Kapitel 4: Entgraten Prozesse

Entgraten ist getan in eine vielzahl von methoden, die abhängig von der material, teil geometrie, größe und lage der grate, produkt volumen, und kosten. Manuelle und mechanische Entgratvorgänge sind gängige Verfahren zum Entgraten. Elektrochemische, thermische und kryogene Verfahren sind unkonventionelle Methoden für spezifische Entgratanwendungen. Nachfolgend finden Sie gängige Entgratprozesse sowie deren Vorteile und Anwendungen.

-

Massenveredelung:

Diese Methode wird verwendet, wenn eine große Menge von Teilen / Komponenten fertiggestellt werden muss, die als Batch-Systeme oder als kontinuierliche Systeme ausgeführt und als Trocken- oder Nassverfahren ausgeführt werden können (abhängig vom Material der zu bearbeitenden Produkte). Die Massenveredelung erfordert eine anfängliche Investition von Zeit und Material, um das genaue Massenveredelungsrezept zu bestimmen, das für Ihre Anforderungen erforderlich ist, spart jedoch auf lange Sicht Zeit, Geld und Handarbeit. Einige Beispiele für Massenveredelungsanlagen umfassen Rotationsvibratoren, Anlagen mit kontinuierlichem Durchfluss, Schleppfinishmaschinen, hochenergetische Scheibensysteme und Wannenvibratoren.

-

Manuelles Entgraten:

Diese Methode bezieht sich auf Entgratvorgänge, bei denen handgehaltene oder mechanisierte Werkzeuge verwendet werden, bei denen Werkzeuge wie Entgrater, Schleifmaschinen, Bürsten, Feilen, Schleifmaschinen usw. verwendet werden. Dieser Prozess ist “lokalisiert” – was bedeutet, dass er nicht das gesamte Teil betrifft. Dies wird an Orten eingesetzt, an denen eine hohe Toleranz für Maßschwankungen besteht, da die Parameter für das manuelle Entgraten nicht perfekt definiert werden können. Interne Zeitstandards wurden von den meisten Verarbeitern und Herstellern entwickelt. Diese lösen jedoch nicht das Problem hinsichtlich der Konsistenz des Prozesses. Dieser Prozess ist langsam und wird in der Regel am Ende der Produktionslinie durchgeführt, wodurch Fehler für den Hersteller kostspielig werden. Im Folgenden sind einige der Arten von manuellen Entgratmethoden aufgeführt.

-

Bürsten:

Bürsten aus Metallfilamenten oder dünnen Drähten, die an einer rotierenden Scheibe befestigt sind, werden verwendet, um Grate entlang der Schnittkanten abzukratzen. Dies ist ein schnelles und relativ kostengünstiges Verfahren, das jedoch durch die Konsistenz des Entgratvorgangs begrenzt ist. Die Intensität hängt vom Filamentdurchmesser, der Konfiguration der freien Länge, der Textur, der Dichte, dem Materialtyp, der Scheibenbreite, der Winkelgeschwindigkeit und dem Kontakt ab.

-

Schleifen oder Bonded Abrasive Finishing:

Bei dieser Methode werden Schleifmittel wie Aluminiumoxid, Siliziumkarbid und Zirkoniumdioxidverbindungen verwendet, die zu Blechen, Riemen, Belägen, Rädern und Scheiben gebunden sind. Mechanisierte Hin- und Herbewegung oder rotierende Wirkung der Schleifmittel entfernt Materialien, die von der Oberfläche des Werkstücks angehoben werden. Schleifmittel können je nach den Abmessungen des zu entfernenden Materials, der gewünschten Oberflächengüte und der Anwendung von grob bis außergewöhnlich fein variieren.

-

Blechumrandung:

Blechkantenmaschinen haben kleine Schleifscheiben oder Quetschwalzen, die Kanten von Blechen mit verschiedenen Dicken von 0,025 bis 0,25 Zoll glätten. Blechkantenmaschinen sind stationär, wo Blech manuell oder automatisch zugeführt wird. Einige Maschinen können die Ober- und Unterseite entgraten und auch Fasen oder Ausbuchtungen erzeugen. Bei einem Satz mehrerer Rollen drückt der auf jedes Rollenpaar ausgeübte Druck die Grate und erhöhten Kanten schrittweise über, unter oder in das Blech. Druckkräfte müssen jedoch besonders bei weichen und verformbaren Materialien sorgfältig kontrolliert werden, da diese sich unter Walzendruck verziehen oder verbiegen können.

-

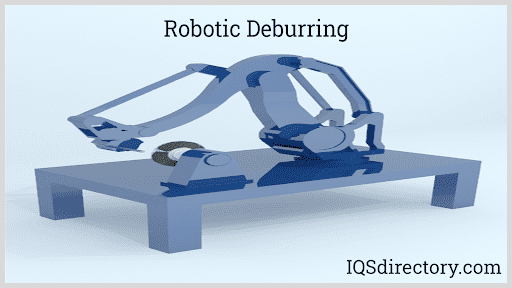

Roboter-Entgraten:

Hierbei handelt es sich um ein Anfasungs-, Schleif- oder Entgratwerkzeug, das an einem Roboterarm montiert ist. Da der Hauptnachteil des manuellen Entgratens Inkonsistenz, langsamer Umsatz und Arbeitsintensität sind, löst das Roboterentgraten diese Probleme, indem der menschliche Faktor eliminiert wird. Roboter können wiederholbare Bewegungen konsistent und schnell ausführen. Die CNC-Programmierung ermöglicht es dem Bediener, vordefinierte Bewegungen und andere Parameter wie Kraft und Werkzeuggeschwindigkeit einzugeben. Trotz der höheren Anschaffungskosten ist das Roboterentgraten aufgrund der reduzierten Betriebskosten langfristig vorteilhaft. Darüber hinaus sind Robotersysteme ein viel sichererer Prozess als manuelle.

-

Mechanisches Entgraten:

Beim mechanischen Entgraten werden Maschinen eingesetzt, um ein allgemeines Entgraten des Werkstücks durchzuführen. Der Bediener hat im Vergleich zum manuellen Entgraten weniger Kontrolle über die Aggressivität und Lokalisierung des Entgratvorgangs. Manuelles, Roboter- und Wasserstrahlentgraten werden aufgrund der Art der Abriebanwendung auch als mechanisch angesehen. Beispiele für mechanische Entgratmaschinen sind wie folgt.

-

Trommelzuhaltung:

Trommelzuhaltungen sind eine der wirtschaftlichsten Entgratmaschinen in Bezug auf die Betriebskosten. Dieses Gerät entfernt nicht nur Grate, sondern poliert auch die Oberflächen des Teils. Die Maschine arbeitet, indem sie ein Teil oder mehrere Teile zusammen mit den abrasiven Medien in eine Kammer oder ein “Fass” lädt. Je nach Material und Oberflächenbeschaffenheit werden auch spezielle Compounds zugesetzt. Dies ist normalerweise ein Batch-Vorgang, aber auch Inline-Batch-Verarbeitung und Single-Pass-Verarbeitung sind verfügbar. Barrel Tumbling kann in Nass- und Trockentumbling unterteilt werden.

-

Nass Taumeln:

In nass taumeln, wasser ist geladen, die wirkt als schmiermittel und hilft waschen heraus rückstände zu verbessern entgraten effizienz. Der Wasserstand beeinflusst die Verarbeitungsgeschwindigkeit und die Feinheit der Oberfläche. Dem Wasser werden auch Verbindungen zugesetzt, die für keramische oder plastische Medien ausgelegt sind. Diese Verbindungen verleihen Korrosionsbeständigkeit, Sauberkeit, kosmetisches Finish, Glanz und andere zusätzliche Oberflächenqualitäten. Compounds verbessern auch den Entgratvorgang, indem sie Öle entfernen, die Lebensdauer der abrasiven Medien verlängern und das Schäumen von Kunststoffen und synthetischen Medien beseitigen.

Die Verwendung von Wasser und flüssigen Verbindungen erweist sich als sehr vorteilhaft. Es gibt jedoch auch Nachteile wie Abwasserverschmutzung und unkontrollierte Reaktionen mit Flüssigkeiten, die im vorgelagerten Betrieb verwendet werden.

-

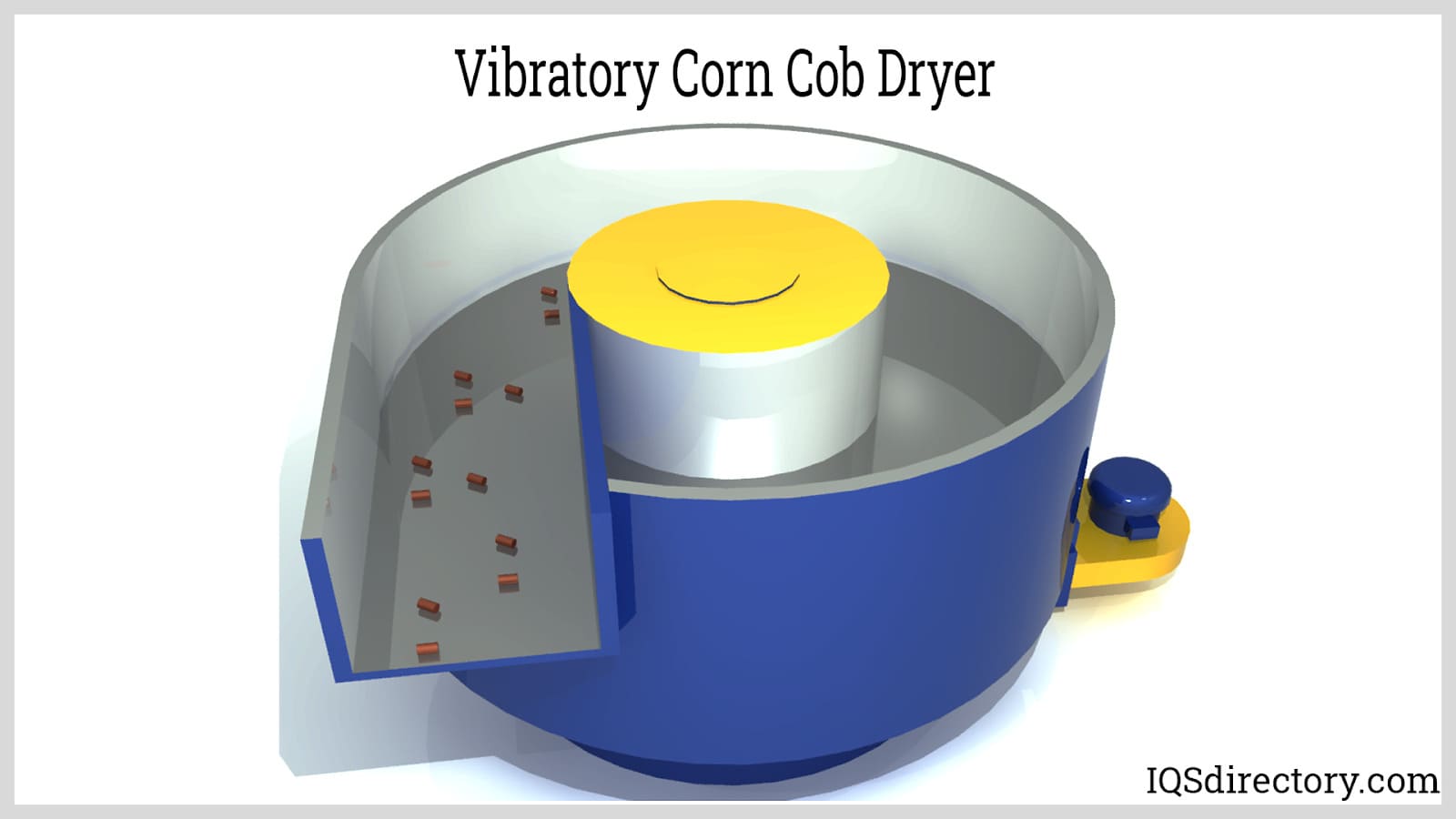

Dry Tumbling:

Wie der Name schon sagt, verwendet dieser Prozess nur trockene Medien wie Sand und getrocknete organische Materialien. Die Verwendung von Sand verbessert nicht nur das Polieren, sondern wirkt auch wie Wasser im nassen Taumeln. Sand trägt die Rückstände und verhindert, dass sie sich auf der Oberfläche des Teils festsetzen. Organisches Material hingegen ist saugfähiger als Sand, der Schmutz und Öle entfernen kann. Verwendete organische Materialien sind Maiskolbenkörner, Walnussschalenkörner und Holzpflöcke.

Die Verwendung trockener Medien hat nicht die Nachteile nasser Taumelmassen; Das Verfahren ist jedoch relativ langsam. Schwerere Schleifmittelzusammensetzung neigt dazu, eine kürzere Verarbeitungszeit zu haben. Trockene Schleifmittel sind leichter als ihre flüssigen Gegenstücke und benötigen im Allgemeinen etwa zweimal länger, um den gleichen Entgrateffekt zu erzielen. Aus diesem Grund ist das trockene Taumeln normalerweise nicht auf die Großserienproduktion anwendbar.

Eine spezielle Konfiguration eines Fassbechers ist ein Zentrifugalbecher. Diese besteht aus einer Anordnung von zwei oder vier Zuhaltungen, die auf einem Revolver montiert sind. Der Turm dreht sich in eine Richtung, wodurch sich die Fässer in die entgegengesetzte Richtung drehen. Jede vollständige Umdrehung des Revolvers stellt eine Umdrehung der Fässer dar. Wenn Sie den Turm schnell genug drehen, werden Zentrifugalkräfte, die größer als die Schwerkraft sind, auf die Fässer ausgeübt. Dies erzeugt größere abrasive Kräfte, was zu schnelleren Entgratzeiten führt.

-

-

Vibrationsentgraten:

Vibrationsentgratmaschinen ähneln dem Entgraten von Fasszuhaltungen, bei denen die Teile zusammen mit den abrasiven Medien und anderen zusätzlichen Verbindungen in eine Kammer geladen werden. Ihr Hauptunterschied ist die Bewegung der Kammer. Während Tumbler drehen, um Bewegung innerhalb der Kammer zu erzeugen, vibriert diese Art von Maschine, um Bewegung zu erzeugen. Die Kammer ist auf Federn oder Dämpfern montiert, die ihre Bewegung vom Fundament isolieren. Ein außermittig rotierendes Gewicht ist angebracht, das den Inhalt der Kammer schüttelt. Es stehen verschiedene Konfigurationen zur Verfügung, z. B. Wannen, runde Schalen oder Trogmaschinen. Die Wahl der Konfiguration hängt von der Geometrie des Teils und seiner Anwendung ab.

-

-

Wasserstrahl Entgraten:

Dieser prozess nutzt die auswirkungen kraft von high-geschwindigkeit wasser jets zu erodieren grate und schmutz aus dem werkstück. Wasserstrahlen sind CNC-gesteuert, ähnlich wie bei bearbeiteten Robotersystemen. Beim Wasserstrahlentgraten werden im Vergleich zum Wasserstrahlschneiden niedrigere Drücke verwendet, um eine Beschädigung des Teils zu verhindern. Somit werden nur dünne und lose anhaftende Grate entfernt. Größere Grate können nicht leicht entfernt werden, ohne die Kanten zu beschädigen. Der Hauptvorteil der Verwendung von Wasserstrahlen besteht darin, dass Merkmale erreicht werden können, die für gewöhnliche Entgratsysteme nicht zugänglich sind. Außerdem ist das resultierende Produkt frei von Ölen und Ablagerungen.

-

Elektrochemisches Entgraten:

Dies ist ein Entgratungsprozess, der die Prinzipien der Elektrolyse nutzt. Die Elektrolyse wird in Bereichen mit kleinen Zwischenelektrodenspalten beschleunigt. Unterdessen wird es in Bereichen mit Isolierung zwischen Elektroden verhindert. Das kathodische Werkzeug ist als Negativ des Werkstücks geformt. Dies wird verwendet, um die Elektrolyse auf Regionen zu konzentrieren, in denen sich Grate befinden. Das Werkstück ist an der Schaltung befestigt und wirkt als Anode. Um die Schaltung zu vervollständigen, wird ein Elektrolyt hinzugefügt, der Ladung zwischen Werkzeug und Werkstück überträgt. Teile der Werkzeuge sind isoliert, um das Auflösen anderer Oberflächen zu verhindern. Dieses Verfahren eignet sich zum Entgraten von schwer zerspanbaren Geometrien und schlecht zerspanbaren, aber leitfähigen Materialien. Außerdem gibt es keinen Werkzeugverschleiß. Nachteilig für dieses Verfahren ist jedoch die schwierige Abwasserbehandlung, da es umweltschädliche chemische Verbindungen verwendet.

-

Thermisches Entgraten:

Dieser Prozess wird auch als thermisches Energieverfahren bezeichnet. Dabei wird das Werkstück für eine sehr kurze Zeit heißen korrosiven Gasen ausgesetzt. Es wird eine Wärmestoßwelle erzeugt, die den Grat schnell verdampft. Der Rest des Werkstücks ist aufgrund seines geringen Flächen-Masse-Verhältnisses und der kurzen Belichtungszeit nicht betroffen. Kleine Mengen von Metallen wie Grate und erhabene Kanten sublimieren, da sie die intensive Wärme nicht an die umgebenden Teile ableiten können. Das thermische Entgraten ist bei Materialien mit geringer Wärmeleitfähigkeit wirksam, die leicht oxidieren können.

-

Kryogenes Entgraten:

Kryogenes Entgraten wird hauptsächlich an Präzisionsteilen aus Kunststoff durchgeführt, die eine inhärente Schlagzähigkeit besitzen. Dabei wird flüssiger Stickstoff in eine Kammer geblasen, die die zu entgratenden Teile enthält. Der Blinkvorgang kühlt die Kammer nahe der Glasübergangstemperatur des Teilematerials ab. Dies versprödet die Grate und Blitze, reicht jedoch nicht aus, um die Eigenschaften der übrigen Teile zu verändern. Das Teil wird zusammen mit den abrasiven Medien in der Kammer getrommelt.

-

Abrasives und mikro-abrasives Strahlen:

Bei diesem Verfahren wird die Oberfläche mit abrasiven Medien beaufschlagt, um Oberflächenunregelmäßigkeiten zu beseitigen. Das Strahlen wird verwendet, um größere Grate zu entfernen und eine erforderliche Textur und Oberflächenrauheit zu erzeugen, die normalerweise für Geräte verwendet wird, die in Fluidscheranwendungen verwendet werden. Micro-abrasive strahlen ist mehr präzise in schaffung glatter oberflächen ohne beschädigung oder ändern die dimensional genauigkeit der teil. Bei diesem Verfahren werden sehr feine Schleifmittel wie Aluminiumoxid, Glasperlen und Kunststoffmedien sowie eine Miniaturdüse verwendet, um einen steuerbaren Schleifstrahl zu erzeugen, der Mikrometer Material anvisieren und entfernen kann. Micro-abrasive Strahlen wird für hochwertige Präzisionsteile verwendet.

Kapitel 5: Entgratmedien

Es gibt verschiedene Arten von abrasiven Medien auf dem Markt. Übliche abrasive Medien sind Keramik, Stahl, Kunststoffe und organische Verbindungen. Diese Materialien sind in einer Vielzahl von Formen und Größen erhältlich, abhängig von der Geometrie des Teils. Das Entgratmedium kratzt und schneidet nicht nur, sondern wirkt auch als Polster, das das Aufeinandertreffen verschiedener Teile verhindert.

-

Keramische Medien:

Keramik kann verschiedene Arten von Metallen und Kunststoffen entgraten. Je nach Zusammensetzung, Dichte und Geometrie können unterschiedliche Oberflächengüten bei unterschiedlichen Schnittgeschwindigkeiten erzielt werden. Da die meisten Keramiken eine inhärente Härte haben, sind sie auch beim Entgraten von Hartmetallen extrem langlebig.

-

Stahl Medien:

Stahl medien sind verwendet für licht entgraten und polieren. Sie haben hohe Anschaffungskosten, werden jedoch aufgrund ihrer minimalen Abriebrate und extremen Sauberkeit häufig verwendet.

-

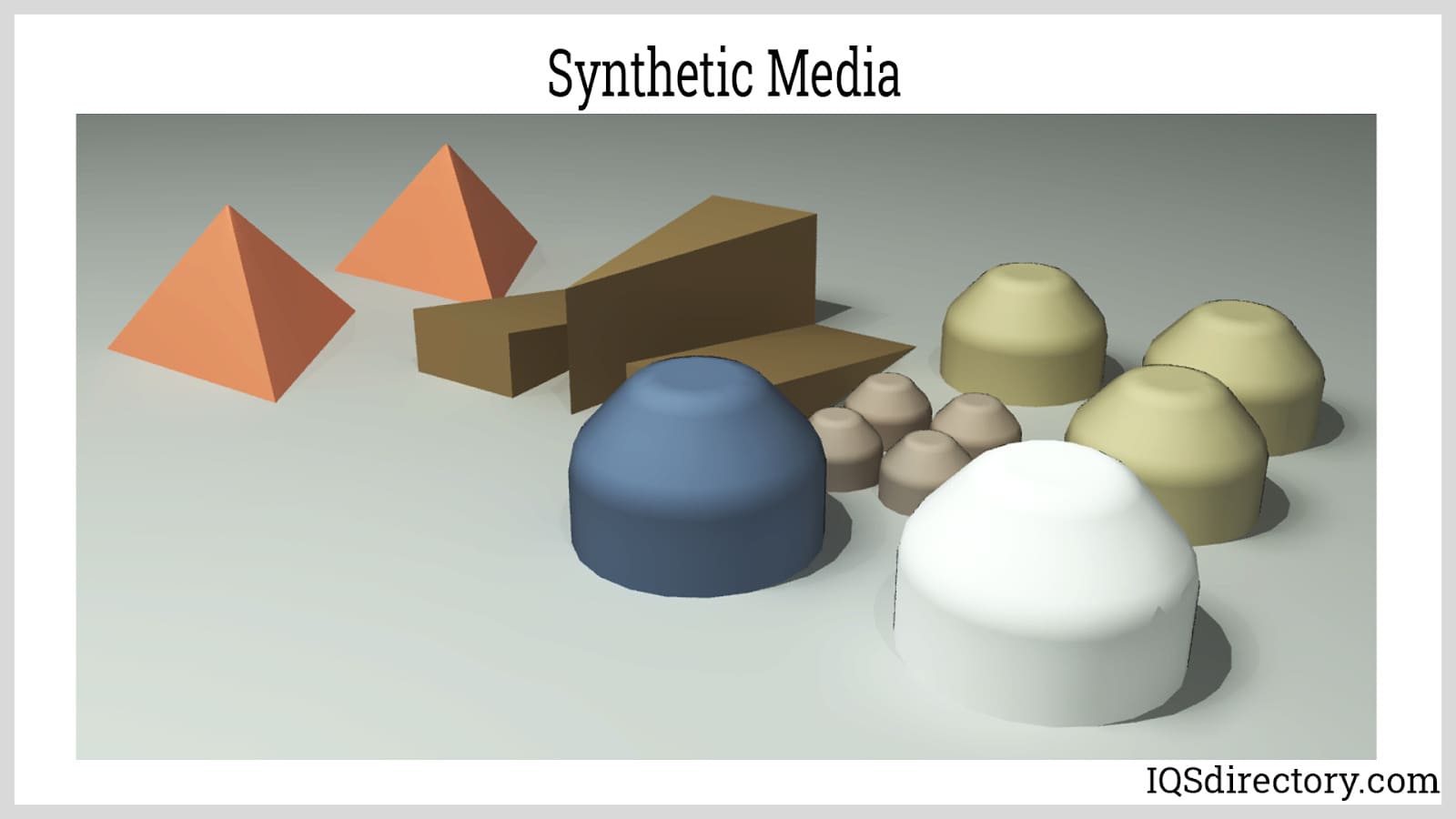

Synthetische Medien:

Kunststoffe bestehen zu 50 bis 70 Gew.-% aus Schleifmitteln. Schleifmittel können Aluminiumoxid, Schmirgel und Siliziumkarbid sein. Das Schleifmittel ist in ein weicheres Material eingebettet. Wenn das weichere Material erodiert, wird das Schleifmittel freigelegt, das dann das Teil entgratet.

-

Kunststoffmedien:

Kunststoffe können für bestimmte Anwendungen formuliert werden. Sie sind als niedrige Dichte verfügbar, die für das allgemeine Entgraten verwendet wird, oder hohe Dichte, die für Eisen- und Nichteisenmetalle ist.

-

Organische Medien:

Beispiele hierfür sind Walnuss und Maiskolben. Organische Medien werden zum Trocknen verwendet, da sie leicht Wasser und Öl aufnehmen können.

Fazit:

- Das Entgraten ist ein sekundärer Vorgang eines Bearbeitungsprozesses, der die Endqualität des Produkts verbessert, indem erhöhte Kanten und unerwünschte Materialstücke, sogenannte Grate, entfernt werden, die bei den anfänglichen Bearbeitungsprozessen zurückbleiben.

- Grate verursachen verschiedene Probleme, wie z. B. falsche Passform und Montage von Teilen, verkürzte Lebensdauer der Teile aufgrund von Ermüdung und Korrosion, Sicherheitsrisiken und verminderte Ästhetik.

- Grate werden nach dem Mechanismus der Bildung klassifiziert. Die Klassifikationen sind Poisson-, Roll-Over-, Reiß-, Cut-Off- und thermische Grate.

- Das Entgraten erfolgt in einer Vielzahl von Methoden, die vom Material, der Teilegeometrie, der Größe und Lage der Grate, dem Produktvolumen und den Kosten abhängen. Die beliebtesten Entgratmethoden sind manuell und mechanisch.

- Beim manuellen Entgraten wird gebürstet, geschliffen und gewalzt. Die Aktion erfolgt entweder von Hand oder von angetriebenen Maschinen.

- Beim mechanischen Entgraten kommen Zuhaltungen und Vibrationsmaschinen zum Einsatz. Diese Maschinen führen ein allgemeines Entgraten des Werkstücks durch.

- Für das Massenentgraten (Taumeln und Vibrieren) werden abrasive Medien verwendet. Dies können Keramik, Stahl, Kunststoffe und organische Verbindungen sein.

LASSEN SIE IHR UNTERNEHMEN UNTEN AUFLISTEN

Leave a Reply