Grundlagen des Presswerkzeugdesigns: Blechstanzprozess

Das Presswerkzeug (allgemein bekannt als Matrize / Matrizen) ist eine Baugruppe aus Matrize, Stempel, Stanzplatte, Stanzrückplatte, Abstreiferplatte usw. zur Herstellung von Blechbauteilen/Stanzteilen aus dem flachen Blech.

Weitere Informationen zu Presswerkzeugen: Blech-Stanzen.html

Presse Arbeitsterminologie

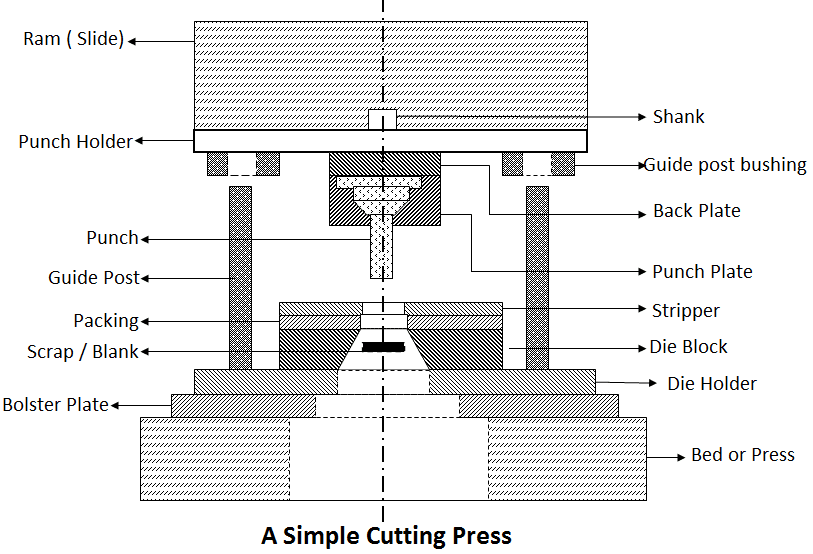

Vor dem Entwerfen des Blechstanzprozesses Presswerkzeug, ist es notwendig, die Konfiguration und Komponenten des Presswerkzeugs zu verstehen. Das Presswerkzeug besteht aus Stempel / Stempel, Matrize, Stanzplatte, Stützplatte, Abstreifer, Auswerfern und vielen weiteren Komponenten. Um die Hauptkomponenten der Presse und der Matrizen besser zu verstehen, schauen Sie sich einfach die angegebene Abbildung an.

Stößel (Schlitten): Bewegliche Komponente der Presse, die die mechanische oder hydraulische Kraft vom Schwungrad / Hydrauliksystem auf das Presswerkzeug zum Blechstanzen überträgt.

Schaft: Der Schaft dient als Teil für den Einbau der Obermatrize in den Schlitten der Pressmaschine.

Stempelhalter ( Oberschuh): Dies ist der obere Teil des Stempelsatzes, der das Schieben von Wegweisern enthält. Der gesamte obere Abschnitt (enthält im Allgemeinen Stempel, Stempelplatte) des Matrizensatzes ist am oberen Schuh montiert.

Matrizenhalter ( unterer Schuh): Dies ist der untere Teil des Matrizensatzes, der den Wegweiser enthält. Der gesamte untere Abschnitt (im Allgemeinen Matrize, Abstreifer) des Matrizensatzes ist am oberen Schuh montiert.

Stützplatte: Die Stützplatte wird so platziert, dass der Druck auf den Stempelhalter nicht zu stark wird. Es wird auch Stanzrückplatte und Druckplatte genannt.

Lochplatte: Die Funktion der Lochplatte besteht darin, den Stempel in seiner richtigen relativen Position zu halten. Die Stempelplatte passt eng über den Körper des Stempels. Es wird auch Stanzhalter genannt.

Stanzen: Dies ist die Hauptkomponente der Matrizenanordnung, die direkt oder indirekt durch Pressenstößel oder Schieber bewegt wird. Stempel und Matrize wirken zusammen, um ein Stanzteil herzustellen.

Bett: Das Bett ist der untere Teil des Pressenrahmens, der als Tisch dient, an dem eine Polsterplatte montiert ist.

Polsterplatte: Dies ist eine dicke Platte, die am Bett befestigt ist und zur Unterstützung von & bei der Positionierung des Matrizensatzes verwendet wird.

Matrize: Matrize ist ein weiblicher Teil des Matrizenblocks / Presswerkzeugs zur Herstellung der gegebenen Arbeitsarbeit in einer Presse. Matrize und Stempel arbeiten zusammen, um das gewünschte Formprodukt herzustellen.

Stripperin: Ein Stripper wird verwendet, um den Metallstreifen von einem Stempel oder Matrize abzustreifen.

Guide Post & Guide post buchse: Diese zwei-komponente der presse werkzeug guide die sterben set zu pflegen die ausrichtung während der operation. Richtig geschmiert und positioniert, verbessern sie den Werkzeugbetrieb und tragen zur Herstellung von Qualitätsprodukten bei. Dies wird auch als Säulenstempelsatz bezeichnet.

Schlittenhöhe: Der Abstand zwischen der Oberseite des Bettes und der Unterseite des Schlittens mit seinem Hub nach unten und der Einstellung nach oben.

Hub: Der Abstand der Stößelbewegung von seiner oberen Position zu seiner unteren Position. Es ist im Allgemeinen konstant für mechanische Pressen, aber variabel für hydraulische Pressen.

Metall stanzen Presse Werkzeuge Komponenten

Presse Werkzeug komponenten können unterteilt werden in die folgenden kategorien:

- Strukturkomponenten

- Arbeitskomponenten

- Führungs- oder Ortungskomponenten

- Abisolierkomponenten

- Befestigungskomponenten

- Zuführkomponenten

Strukturkomponenten

Presswerkzeugkomponenten, die Arbeitskomponenten aneinander und an der Presse halten. Wie oberer Schuh, unterer Schuh, Schaft.

Arbeitsteile

Bauteile, die tatsächlich an der Bildung des gewünschten Formstanzteils beteiligt sind. Wie Punch & sterben.

Führungs- oder Ortungskomponenten

Führungskomponenten sorgen während des Betriebs für eine genaue Ausrichtung des oberen Schuhs zum unteren Schuh. Führungssätze und Passstifte sind Beispiele für Führungskomponenten.

Abisolierkomponenten

Komponenten, die nach Abschluss des Vorgangs Rohlinge und Schrott aus dem Stempel oder der Matrize entfernen oder abisolieren. Wie Stripper, push-off pins, Auswerfer, Knockouts.

Befestigungskomponenten

Befestigungskomponenten halten alle Teile des Presswerkzeugs als Einheit zusammen. Wie Lochplatte sterben Block, alle Befestiger.

Zuführkomponenten

Zuführkomponenten führen den Rohling oder das Blech der Stanzstation zu. Diese Komponenten helfen, die Produktionsrate zu erhöhen.

Die Anforderung an die Konstruktion von Presswerkzeugen

Bei der Konstruktion eines Presswerkzeugs und der Auswahl der Presse für einen bestimmten Auftrag müssen die folgenden Faktoren berücksichtigt werden :

- Dicke des Bauteils

- Leistungsbedarf

- Art der durchzuführenden Operation

- Nr. anzahl der auszuführenden Operationen

- Gesamtarbeitsgröße

- Arbeitsgeschwindigkeit.

Das Design des Presswerkzeugs sollte der Art der Produktion entsprechen, dh Massenproduktion, Kleinserien oder Großserien. Presswerkzeuge sollten folgende Anforderungen erfüllen:

- Die Presswerkzeuge sollten die geforderte Leistung, sicheren Betrieb & einfache Wartung gewährleisten.

- Presswerkzeuge sollten so ausgelegt sein, dass mögliche Standardkomponenten für die Herstellung von Produkten verwendet werden.

- Presswerkzeuge sollten auf maximale Material- und Personalausnutzung ausgelegt sein.

- Die Arbeitsteile der Presswerkzeuge müssen stark und haltbar sein und bei Verschleiß auswechselbar sein.

- Maßhaltigkeit und Oberflächengüte müssen innerhalb der Toleranzen liegen.

Konstruktion von Presswerkzeugen

Der Blechstanzprozess ist ein sehr schneller und präziser Fertigungsprozess. Aber was ist, wenn das Presswerkzeug nicht effizient arbeitet oder die Herstellung von Stanzteilen viel länger dauert. So ist es sehr wichtig, eine Wirtschaft freundliche und zeitsparende Presswerkzeuge zu entwerfen.

Schritte zu design jede Blatt metall stanzen presse werkzeug oder sterben.

- Berechnung der erforderlichen Kraft (Pressentonnage)

- Auswahl der Presse

- Bestimmung der Höhe des Werkzeugs

- Berechnung der Werkzeugdicke und der Ränder (minimaler Querschnitt)

- Zeichnen der Streifenanordnung und Vergleichen der Materialausnutzung

- Entwurf der Aufnahmeelemente

- Auswahl der Hardware

- Zeichnung sterben plan (Säule sets, Punch höhe, und montage)

- Identifizieren die center von druck und überprüfung schrott entsorgung

- Zeichnung Details

Was ist Streifen Layout?

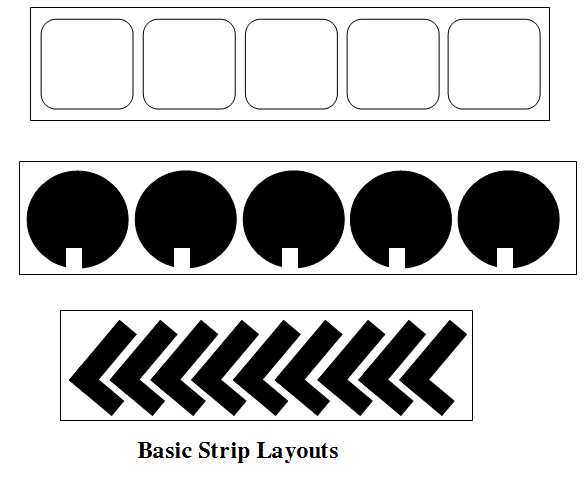

Die Materialwirtschaft ist im Blechstanzprozess sehr wichtig. Da das Stanzen der erste Vorgang ist, kann die Rohstoffwirtschaft durch die Verwendung des wirtschaftlichsten Bandlayouts beeinflusst werden, das die höchste Materialausnutzung erzielen kann. Im Allgemeinen zeichnen Designer von Presswerkzeugen mindestens fünf Streifenlayouts für die Berechnung und vergleichen ihre Materialausnutzung, bevor sie das Presswerkzeug entwerfen.

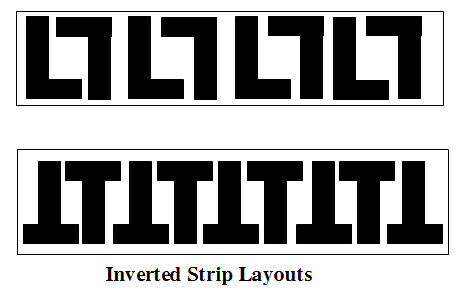

Streifenlayout für Rohlinge in Form der Buchstaben L, T oder U kann wirtschaftlich durch invertierte Layouts hergestellt werden, wie in der folgenden Abbildung gezeigt.

Die Materialausnutzung für das Streifenlayout kann aus der folgenden Formel berechnet werden –

ODER

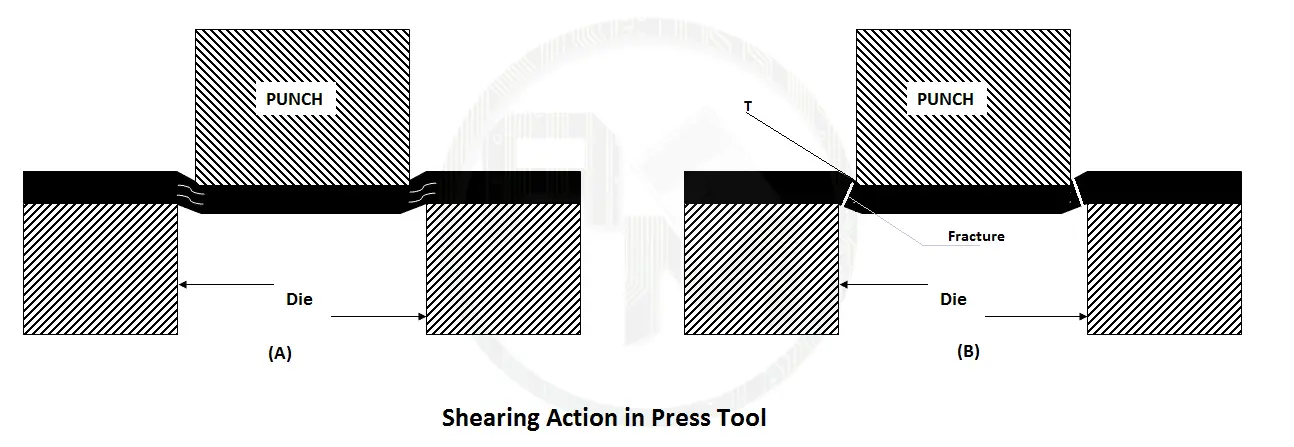

Theorie des Presswerkzeugs Stanzprozess

Blechschneidevorgänge in einer Stanzarbeit sind ein Scherprozess. Wenn der Stempel das Blech berührt und nach unten fährt, drückt er das Material in die Matrizenöffnung. Das Material ist sowohl Druck- als auch Zugspannungen ausgesetzt. Diese Spannungen sind an den Kanten der Matrize und des Stempels am höchsten, und das Material wird über seine Elastizitätsgrenze hinaus beansprucht und beginnt dort zu reißen.

3 Scher- oder Bruchschritte bei Blechschneidvorgängen.

- Beanspruchung des Materials über seine Elastizitätsgrenze hinaus.

- Plastische Verformung durch Flächenreduzierung

- Das Brechen beginnt in einem reduzierten Bereich.

Kräfte Disposition

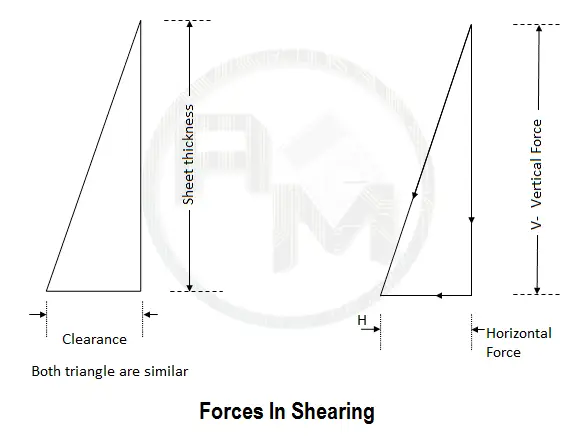

Die Kräfte in der Scheroperation entwickelt wird durch ein Dreieck dargestellt, wie in der unten angegebenen Abbildung dargestellt. Die vertikale Scherkraft und die horizontale Querkraft werden durch V bzw. H dargestellt. Die resultierende Kraft wird durch R dargestellt.

Vertikale Kraft

Der Wert der vertikalen Komponente V ist abhängig von der zu scherenden Fläche und der Scherfestigkeit des zu schneidenden Materials. Scherfläche ist ein Vielfaches der Schnittlänge und Blechdicke.

Horizontale Kraft

Der Wert der horizontalen oder lateralen Kraft H hängt vom Werkzeugspiel ab. Die horizontale Kraft kann in Prozent der vertikalen Kraft angegeben werden. Dieser Prozentsatz entspricht dem Prozentsatz des Düsenabstands.

Für ein perfektes Scheren / Schneiden von Blechen muss der Abstand in der richtigen Menge sein.

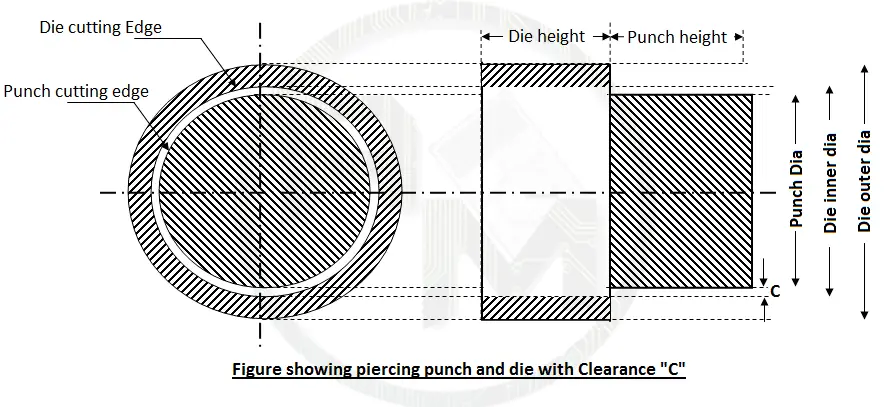

Was ist Presswerkzeugfreigabe?

Der Abstand zwischen Stanzschneide und Stanzkante wird als Abstand bezeichnet. Zum besseren Verständnis ist “Abstand die Menge an zusätzlichem Platz, die in dem Loch der Matrize benötigt wird, damit der Stempel hindurchgehen kann, um ein Loch in das Material zu stanzen”.

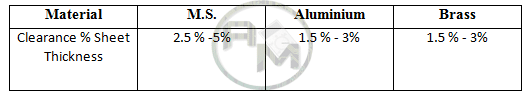

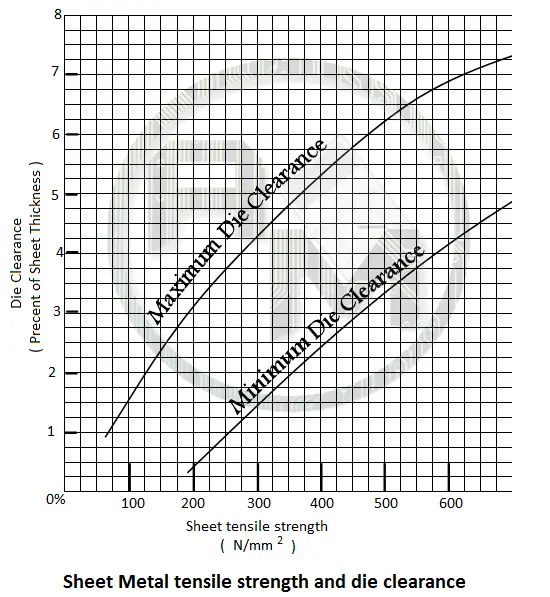

Bedeutung der Richtige presse werkzeug Freiheit

Freiheit hat eine bedeutende rolle in alle schneiden operationen und formung operationen. Der Werkzeugabstand hängt vom Arbeitsmaterial ab und liegt zwischen zwei und zehn Prozent der Dicke des Arbeitsblatts. Duktiles Material sollte einen geringeren Düsenabstand haben, da sonst weiches Material in den Spalt gezogen würde und härteres Material mehr Düsenabstand für eine gute Scherwirkung benötigt.

Übermäßiges Spiel verursacht mehr Grat auf dem gescherten Blech, während weniger Spiel den Grat reduziert, aber auch die Kanten von Matrize und Stempel beschädigt. Dies führt zu einem häufigen Nachschärfen der Matrize und des Stempels und verringert die Standzeit der Presse.

Der Bereich der Werkzeugabstände für verschiedene Materialien für Stanzarbeiten:

Beachten Sie, dass die Werkzeugabstände in Prozent der Blechdicke angegeben sind. Für ein enges Schneidprofil würde es einen Matrizenabstand zwischen Matrize und Stempel rundum im Profil geben.

Werkzeugfreiraum für verschiedene Materialien

Hinweis: Es ist nicht möglich, Toleranzen als Werkzeugfreiraum an Bauteilen zu erhalten, daher muss für hochpräzise Arbeiten ein zusätzlicher Rasiervorgang durchgeführt werden.

Matrizenfreiheit für Stanzpresswerkzeug

Das Loch im Blech ist verjüngt, wobei die minimale Öffnung der Stanzgröße entspricht. Die maximale Größe des Lochs an der Unterseite des Blattes hängt von der Breite der Matrizenöffnung ab. Da die Mindestgröße beim Durchstechen / Stanzen wichtig ist, wird der Stempel gleich der Lochgröße hergestellt.

Der Werkzeugabstand am Stanzteil ist größer als die auf der Bauteilzeichnung angegebene Größe.

Zum Beispiel

Durchstechen eines Lochs von ∅ 20 mm aus 2 mm dickem MS-Blech.

Der Stanzdurchmesser entspricht der Lochgröße, d. h. 20 mm.

Matrizenfreiraum bei 2,5% der Blechdicke = 2,0 x 0,025

⇒ 0,05 pro Seite

⇒ Matrizenbohrung = 20 + 2 x 0,05 = ∅ 20,10 mm

Matrizenfreiraum für Stanzpresswerkzeug

Das blanked Profilblech ist auch verjüngt, mit minimaler Größe an der Unterseite und maximal an der Spitze. Die maximale Größe des Lochs an der Unterseite des Blattes hängt von der Düsenöffnung ab. Da die Mindestgröße beim Durchstechen / Stanzen wichtig ist, wird der Stempel gleich der Lochgröße hergestellt.

Die maximalen Abmessungen der Rohlinge sollten die in der Zeichnung angegebenen Größen nicht überschreiten. So in stanzen die sterben ausschnitt ist gleich die sterben profil loch und die punch muss kleiner auf jeder seite durch die freiheit größe.

Beispiel:

Ausschneiden eines von ∅ 20 mm ausgeblendeten Blattes aus 2 mm dickem MS-Blatt.

Sterben durchmesser wird gleiche wie loch größe dh 20mm.

freiheit zu 2.5% von blatt dicke = 2,0×0,025

⇒ 0,05 jeder seite

⇒ Punch Größe = 20– 2×0,05 = ∅ 19,90mm

Hinweis: Was ist der Unterschied zwischen Stanz- und Stanzwerkzeugen?

Ans: Stanz- und Stanzwerkzeuge sind beide ähnlich, jedoch wird das Werkstück im Stanzwerkzeug als Rohling bezeichnet und im weiteren Betrieb verwendet, während im Stanzwerkzeug das durch die Matrize fallende Stück Schrott ist.

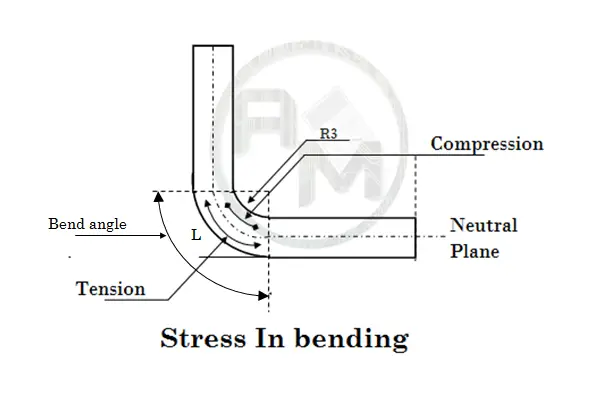

Prinzipien der Biegewerkzeuge

Der Biegeprozess verändert die Form eines flachen Rohlings, um ihn eckig, gebogen oder beides zu machen, ohne dass sich seine Dicke stark ändert. Es ist ein sehr übliches Verfahren zum Wechseln von Blechen und Platten in Kanäle, Trommeltanks usw. Während des Biegevorgangs steht die äußere Oberfläche des Materials unter Spannung und die innere Oberfläche unter Druck. Die Dehnung im gebogenen Material nimmt mit abnehmendem Krümmungsradius zu.

Es ist ein sehr übliches Verfahren zum Wechseln von Blechen und Platten in Kanäle, Trommeltanks usw. Während des Biegevorgangs steht die äußere Oberfläche des Materials unter Spannung und die innere Oberfläche unter Druck. Die Dehnung im gebogenen Material nimmt mit abnehmendem Krümmungsradius zu.

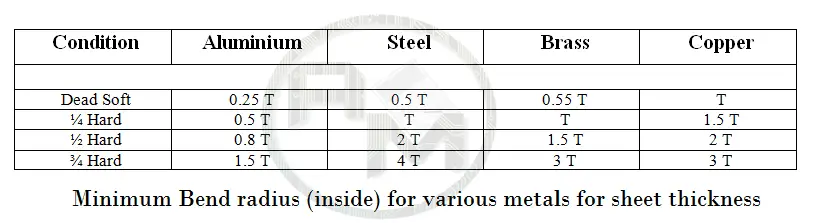

Biegeradius

Der Mindestradius, bis zu dem ein Rohling rissfrei gebogen werden kann, hängt vom Werkstoff und seiner Härte ab. Der minimale Innenradius hängt auch von der Walzrichtung ab. Die Streifen sollten so geschnitten werden, dass die Biegelinien im rechten Winkel zur Kornrichtung liegen.

Ein Blech ist anfälliger für Risse in Biegungen quer zur Kornrichtung. So ist der minimale Radius des Knackens über dem Korn ungefähr viermal die minimalen Radien für Biegung entlang der Kornrichtung. Normalerweise ist die Richtung der Körner parallel zur längeren Seite des vollen ungeschnittenen Blattes.

Mindestradien zum Biegen verschiedener Materialien zusammen mit den Kornrichtungen.

Wobei T= Materialstärke

Biegezugabe

Wenn das Blech gefaltet oder gebogen wird, wird das Metall um die Biegung verformt und gedehnt. Da dies geschieht, gewinnt es eine kleine Menge an Gesamtlänge im gestanzten Teil. Die Biegezugabe ist definiert als die addierte Länge zu den tatsächlichen Beinlängen des Teils, um ein flaches Muster zu entwickeln.

Die Schenkellänge ist die Länge des Flansches, die außerhalb des Biegeradius liegt.

Rohlingsgröße oder -länge

Es ist ein notwendiges Stanzprinzip, die Länge des Rohlings vor dem Biegen zu berechnen, da ein Bauteil normalerweise vor dem Biegen geschnitten wird.

Beim Biegen werden die an den Innenradius angrenzenden Metallschichten zusammengedrückt, während die an den Außenradius angrenzenden Metallschichten gedehnt werden. Einige Blechlagen komprimieren oder dehnen sich während eines Biegevorgangs, der als Neutrale Ebene bezeichnet wird, weder.

Hinweis: Neutrale Ebene liegt in der Mitte der Blechdicke für Radius mehr als zweimal Dicke. Für Radien kleiner als das Doppelte der Blechdicke etwa ein Drittel Dicke von der inneren Radiusfläche der Biegung.

Bei der Berechnung der Leerlänge oder der entwickelten Länge sollte die Verschiebung der neutralen Ebene berücksichtigt werden.  Entwickelt länge Sollte berechnet werden entlang der neutral flugzeug durch folgenden formel.

Entwickelt länge Sollte berechnet werden entlang der neutral flugzeug durch folgenden formel.

![]()

![]()

T= Blechdicke

R = Innerer Biegeradius

L= Entwickelte Länge

A = Biegewinkel in Grad

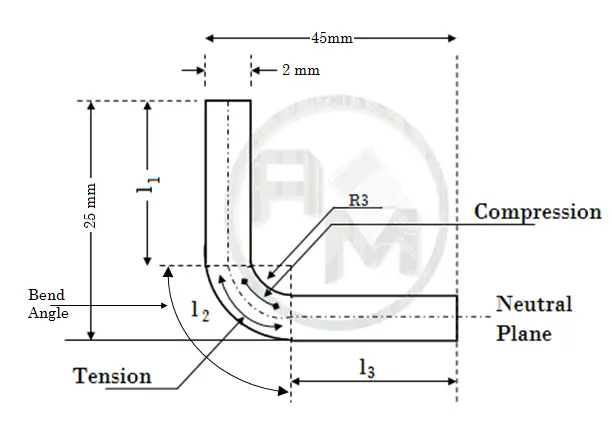

Beispiel: Berechnen Sie die entwickelte Länge oder Leerlänge für die folgenden Komponenten.

Lösung: Die entwickelte Länge des Bauteils hat zwei gerade Teile l1′ l2 und einen gekrümmten Teil l3.

Gegeben:

Innenradius: 3mm

Blechdicke : 2 mm

Also

l1 = 25 – (Blechdicke + Innenradius ) =25 – 5 =20 mm

l3 = 45 – (Blechdicke + Innenradius ) =45 – 5 =40 mm

Da der Innenradius der Biegung kleiner als 4 ist ( doppelte Blechdicke)

l2 = ![]()

= (π/180) × 90 × ( 3+0.33 × 2 )

= 5.749 mm

Jetzt Insgesamt entwickelt Länge

= l1 + l2 + l3

= 20 + 5.79 +40

= 65.79 mm

Computergestütztes Entwerfen von Presswerkzeugen

Aufgrund der steigenden Nachfrage nach Presswerkzeugen kann ein kompaktes und praktisches CAD / CAM-System zur Konstruktion von Presswerkzeugen die folgenden Funktionen automatisieren:

- Überprüfung der Werkstückzeichnung auf die Machbarkeit der Herstellung aus dem Blechstanzprozess Presswerkzeuge.

- Ermitteln der Rohlingsgröße für Biege-, Umform- oder Ziehvorgänge.

- Auswahl der zu verwendenden Presswerkzeugtypen.

- Berechnung von Materialausnutzung, Steigung, Rändern und Orientierungswinkel.

- Die Anordnung von Stempeln und Schaftmitte.

- Berechnung der Scherkräfte und der Größe von Matrize, Abstreifer, Schrauben, Dübeln usw.

- Auswahl der Pressmaschine und des Matrizensatzes.

- Erstellung von Montagezeichnungen und Detailzeichnungen.

Das computergestützte Entwerfen von Presswerkzeugen umfasst verschiedene Module wie das Modul für die Werkstückprüfung, das Modul für die Leergröße der entwickelten Länge, das Verschachtelungsmodul, das Modul für das Streifenlayout und das Modul für die Werkzeugkonstruktion. Das Design-Check-Modul ermittelt den Druckmittelpunkt, die erforderliche Tonnage, die Abisolierkraft, die Abmessungen der Stempel, Matrizen, Abstreifer, Abstreifer und Stanzplatten, Nr. von den Schrauben, von den Passstiften, von den Frühlingen und von den Knock-out Stiften.

Das Konstruktionsmodul erstellt die Montagezeichnung mit vielen Schichten für verschiedene Presswerkzeugelemente wie Matrizenblock, Matrizenplatte, Stempel, Stempelplatte, Abstreifer, Abstreiferplatte, Auswerfer usw.

Leave a Reply