MachineMetrics Blog

Techniken zur Prozessverbesserung sind für die Optimierung von Fertigungsaufgaben unerlässlich. Und wenn es richtig gemacht wird, führen diese optimierten Prozesse zu mehr Effizienz. Aber was ist die Verbindung? Und warum ist die Prozessoptimierung so entscheidend für mehr Effizienz?

Die Antwort darauf liegt in der Effektivität einer Aktivität. Es reicht nicht, viele Dinge produzieren zu lassen. Die für die Produktion erforderlichen Aufgaben, Überprüfungen, Anpassungen und Bewegungen müssen koordiniert werden, um die effektivste Nutzung von Zeit und Ressourcen mit dem geringsten Aufwand zu erzielen.

Viele Unternehmen beschreiben dies als “Weg zur kontinuierlichen Verbesserung”. Und bei den meisten Fertigungsvorgängen dreht sich dieser Pfad um die Maschine. Menschen wie Bediener, Mechaniker und Techniker interagieren aus Gewohnheit und Schulung mit ihren Maschinen. Die meisten ihrer Bemühungen zielen darauf ab, die maximale Betriebszeit sicherzustellen. Unabhängig davon, ob es sich um manuelle oder elektronische Daten handelt, zählt die Wirksamkeit ihrer Aktionen. Und das Vornehmen von Anpassungen, die diese Interaktion effektiver machen, wird als Prozessoptimierung bezeichnet.

Ziele und Vorteile der Prozessoptimierung

Die Prozessoptimierung besteht darin, Verbesserungen in mehreren kritischen Bereichen vorzunehmen. Jeder dieser Bereiche summiert sich kumulativ zu effizienteren Prozessen und signifikanteren Ergebnissen mit dem geringsten Ressourcenaufwand. Durch die Prozessoptimierung können Hersteller Folgendes erreichen:

Verbesserte Maschinenverfügbarkeit

Ausfallzeiten sind der Fluch der Existenz eines jeden Fertigungsmanagers. Und viele verbringen einen Großteil ihrer Zeit damit, die Ursachen zu bewältigen und die Folgen zu bewältigen.Durch einen datenbasierten Ansatz können Unternehmen Ausfallzeiten reduzieren und die Gesamtbetriebszeit ihrer Geräte erhöhen.

Eine Möglichkeit, dies zu erreichen, besteht darin, die Hauptgründe für ungeplante Ausfallzeiten zu analysieren und zu bewerten. Diese Informationen können dann verwendet werden, um Prozesse anzupassen oder anzupassen, um viele Ausfallereignisse zu reduzieren oder zu beseitigen. Da die Liste in der Reihenfolge vom Schlimmsten zum geringsten angeordnet ist, können die ungeheuerlichsten Schuldigen zuerst angegangen werden.

Die wichtigsten Gründe für Ausfallzeiten werden im MachineMetrics Downtime Pareto-Diagramm analysiert.

Die wichtigsten Gründe für Ausfallzeiten werden im MachineMetrics Downtime Pareto-Diagramm analysiert.

Sobald sich die Betriebszeit erhöht und stabilisiert hat, können Manager die Liste methodisch ablaufen und die Prozessparameter nach Bedarf ändern, um jedes Element den Anforderungen anzupassen. Der Schlüssel zu dieser Liste und diesem Ranking sind jedoch saubere, klare Daten, mit denen Sie priorisieren können, was zuerst beachtet werden muss.

Schnellere Reaktion auf Probleme auf Maschinenebene

Manchmal liegt das Problem nicht an der Maschine, sondern am vorgelagerten Prozess, der die Maschine speist. Durch die Erfassung von Daten zur Visualisierung können Änderungen des WIP-Flusses oder anderer Rohstoffe implementiert werden, um die Betriebszeit zu verbessern. Ein weiteres Beispiel ist die Schulung oder das Fehlen einer Schulung, bei der sich Bediener möglicherweise zur falschen Zeit in der falschen Position befinden, um Alarme zu löschen und die Maschine bei Bedarf zurückzusetzen.

Auch hier werden Daten entscheidend, um Führungskräften bei der Entwicklung besserer Schulungen zu helfen, um sicherzustellen, dass die Bediener nie außer Position sind. Der Punkt ist, dass die Optimierung von Prozessen die Reaktionszeit auf Maschinenebene verbessert, wenn Probleme auftreten. Mithilfe von Daten zur Identifizierung dieser Bereiche können mehrere Prozesse gleichzeitig optimiert werden, um einen Multiplikatoreffekt auf die Betriebszeit zu erzielen. Schulungen, Arbeitsabläufe, Anlagenlayout, Materialqualität und viele weitere Themen können mit klar visualisierten Daten optimiert werden.

Weiterführende Literatur: Mit MachineMetrics schneller auf Ausfallzeiten reagieren

Verbesserte Wartung

Herkömmliche Wartungsprogramme setzen auf reaktive Maßnahmen. Entweder durfte das Gerät ausfallen, oder es wurde vorbeugende Wartung durchgeführt, um das Gerät am Laufen zu halten.

Aber vorbeugende Wartung basiert auf zeitbasierten Annahmen. Es wird davon ausgegangen, dass Riemen und Riemenscheiben zu einem bestimmten Zeitpunkt brechen, basierend auf den vom Erstausrüster (OEM) zugewiesenen breiten Durchschnittswerten. Dies gilt jedoch nicht für Industrieanlagen, bei denen das hergestellte Produkt leicht ist und eine längere Lebensdauer der Teile ermöglicht. Und es berücksichtigt nicht die Hochleistungsproduktion, bei der sich Teile schneller als geplant abnutzen können. Im Falle des ersteren wird Geld ausgegeben, wenn es aufgeschoben werden könnte. Im letzteren Fall kann es zu Ausfallzeiten kommen, wenn dies am wenigsten erwartet wird.

Automatisierte Datenerfassung kann die Wartungsfunktion verbessern und die Betriebszeit von Geräten erhöhen. Durch die Aktivierung der zustandsbasierten Überwachung kann die Wartung entweder präskriptiv oder prädiktiv auf der Grundlage der tatsächlichen Bedingungen erfolgen. Durch den Einsatz fortschrittlicher Sensorsysteme können Daten Unternehmen dabei helfen, den aktuellen Echtzeitzustand von Geräten zu verstehen, und im Laufe der Zeit können tiefgreifende Analysen dazu beitragen, Ausfälle genau vorherzusagen und den Austausch zu einem Zeitpunkt zu planen, zu dem dies am sinnvollsten ist, z. B. bei Umstellungen oder Stillstandszeiten.

Weiterführende Literatur: Die verschiedenen Arten der Instandhaltung in der Fertigung

Die Ziele zur Prozessoptimierung sollten mehrere Bereiche umfassen:

- Die erste besteht darin, den Anfangsprozess zu verbessern. Mithilfe von Daten können Trends und Muster identifiziert werden, um den bestehenden Prozess zu optimieren oder besser einzubinden. Es kann sich um ein Problem des Layouts, des Materialflusses oder der Kommunikation handeln.

- Zweitens sollten Parameter und Betriebsbedingungen angesprochen werden. Auch hier machen Daten dies leichter zu erkennen und in der Reihenfolge des Schweregrads leichter zu bewältigen. Dies kann Maschineneinstellungen, optimale Geschwindigkeit usw. bedeuten.

- Die dritte Überlegung ist, dass Geräte auditiert werden sollten, um den besten Wartungsansatz zu ermitteln, um den Prozess und die Betriebszeit der Geräte zu verbessern. Teile können im Voraus inszeniert und vorbereitet werden, um die Laufzeit weiter zu erhöhen.

- Schließlich können genaue Daten und die Visualisierung von Maschinenzuständen Managern helfen, praktische, ergonomische Arbeitsanweisungen und eine bessere Schulung für Bediener, Techniker und Mechaniker zu entwickeln.

Methoden und Techniken zur Optimierung von Fertigungsprozessen

Für Hersteller, die ihre Prozesse verbessern möchten, stehen viele Lösungen zur Verfügung:

Erfassung von Maschinendaten in Echtzeit

Traditionelles Tracking zur Prozessoptimierung bedeutete in der Regel manuelle papierbasierte Blätter und Dateneingabe in Excel. Dies war zeitaufwändig, fehleranfällig und schwer zu warten. Außerdem basierte die Analyse typischerweise auf menschlichen Einsichten, die voreingenommen oder falsch sein konnten. Aus diesem Grund beginnen Unternehmen, papierlos zu werden.

MachineMetrics-Dashboards zeigen Echtzeit-Produktionsdaten an, die automatisch von Fertigungsanlagen in der gesamten Fertigung erfasst wurden.

MachineMetrics-Dashboards zeigen Echtzeit-Produktionsdaten an, die automatisch von Fertigungsanlagen in der gesamten Fertigung erfasst wurden.

Das Sammeln von Echtzeitdaten und deren Kontextualisierung für die Sichtbarkeit durch Manager und Bediener ermöglicht Einblicke, die in der Vergangenheit nicht möglich waren. Einblicke, die ein angemessenes Verständnis des Produktionsfortschritts und der Geräteleistung in der Werkstatt ermöglichen. Mit Dashboards und relevanten Produktionsanalysen und Reports können Prozesse schneller verändert und effizienter gestaltet werden.

Weiterführende Literatur: Fertigungsdatenerfassung: Der Schlüssel zur Optimierung des Shopfloors

Engpassanalyse

Jeder Manager weiß, was ein Engpass ist. Und die meisten können einige kritische Bereiche in ihrem Betrieb identifizieren, in denen diese Blockaden auftreten. Aber so wie Echtzeitdaten Einblicke in die Optimierung des Prozesses auf Maschinenebene bieten, können sie auch Einblicke in Engpässe geben, die möglicherweise offensichtlich sind oder nicht. Menschliche Bediener können einer Ursache eine Sicherung zuweisen, wenn Daten darauf hindeuten, dass es sich um eine andere handelt.

Mit Echtzeitdaten und Analysen können Maschinen- und Prozessdaten Engpässe und Einschränkungen innerhalb des gesamten Ökosystems identifizieren. Diese Daten ermöglichen es den Betreibern, Prozesse zu verfolgen, um sich auf die Engpässe zu konzentrieren, die die meisten Ausfallzeiten verursachen. Unabhängig davon, ob die Blockade eine physische Einschränkung oder eine betriebliche Einschränkung wie die Planung oder verpasste Gelegenheiten zur Verbesserung der Rüstzeit und zur Reduzierung von Umrüstungen ist, können cloudbasierte Daten, die mit Analyse- und OEE-Software ausgestattet sind, die Störung beseitigen.

Stillstandsanalyse

Eine Maschinenstillstandsanalyse ist ein nützlicher Ansatz, um die Bereiche hervorzuheben, die sofort angegangen werden müssen. Durch die Verwendung erfasster Ausfallzeitdaten können Manager und Bediener mit dem schlimmsten Täter beginnen. Der Schlüssel zu dieser Analyse ist jedoch die Fähigkeit, auf die Daten zuzugreifen und sie abzufragen und so die Ursache zu verstehen.

Die Analyse der Gründe für Ausfallzeiten auf Maschinenebene bietet einen detaillierten Einblick, warum bestimmte Geräte Probleme verursachen können. Abgebildet ist ein Bericht “Downtime by Machine” von MachineMetrics..

Die Verwendung von Pareto-Diagrammen, Prozentsatz ungeplanter Ausfallzeiten, Schichten mit hoher und geringer Leistung und Bediener, Mittlere Zeit zwischen Ausfall, mittlere Zeit bis zur Reparatur und andere Werkzeuge können aus den Daten über Dashboards entnommen und verwendet werden, um Strategien zu entwickeln, um die Ursache zu reduzieren oder zu beseitigen und den Prozess zu optimieren.

Predictive Analytics

Predictive Analytics ist vielleicht eines der wertvollsten Tools bei der Verwendung datengesteuerter Software und kann Ihre Prozesse optimieren. Diese Software verwendet Maschinendaten, um Fehler zu diagnostizieren und vorherzusagen. Und weil es alle Geräte innerhalb einer Werkstatt verbinden kann, können Vorhersagen über das gesamte Ökosystem getroffen und Lösungen schneller, wenn nicht sogar sofort bereitgestellt werden.

Maschinenalgorithmen erkennen Muster, die Menschen einfach nicht erkennen können. Dies ermöglicht ein proaktives Eingreifen, bevor Probleme auftreten, oder gut geplante Wartungs- und Umrüstmaßnahmen, wenn sie auftreten. Diese prädiktiven Analysen können sogar verwendet werden, um die Werkzeuglebensdauer zu verlängern, indem der Werkzeugverschleiß überwacht und vorhergesagt wird, wann ein Werkzeug ausfallen wird. Kundenspezifische Anwendungen können sogar automatisierte und halbautonome Lösungen auf Maschinenebene ermöglichen, um Bediener für andere Aufgaben freizugeben.

Optimieren Sie die Prozesse Ihres Shops mit MachineMetrics

Mit der MachineMetrics Industrial Data Platform können Hersteller ihre Prozesse wie nie zuvor optimieren. Diese Optimierung wird auf verschiedene Arten erreicht:

Maschinenstillstand genau und in Echtzeit verfolgen

Die manuelle Verfolgung von Daten ist inhärent fehlerhaft. Obwohl gut gemeint, kann die Papierverfolgung fehleranfällig sein. Es ist auch schwierig, Schritt zu halten, und Lücken und fehlende Daten sind häufig. Darüber hinaus ist es wahrscheinlich, dass die Daten gerundet werden und daher weitaus weniger genau sind.

Die manuelle Verfolgung erfordert häufig die Dateneingabe in Excel oder eine andere Tabelle, um einen Sinn für die Daten zu erhalten, was bedeutet, dass die Daten bereits veraltet sind, wenn sie in die Hände derer gelangen, die sie benötigen. Die Tiefe dieser Analyse ist jedoch begrenzt. Und menschliche Interpretation kann voreingenommen sein.

Mit MachineMetrics haben Bediener, Manager und andere wichtige Stakeholder sofortige Transparenz mit genauen Maschinendaten in Echtzeit. Da die Daten in Echtzeit vorliegen, haben sie über Tablets aus der Ferne oder Dashboards an der Maschine und über der Werkstatt Zugriff auf Fingerspitzen, um die tatsächliche Fehlerursache zu verstehen.

Die Dashboards und Berichte sind intuitiv, bieten einen schnellen Einblick in die Ursache der Ausfallzeit und bieten schnelle Antworten für Maßnahmen.

Aktivieren von Workflows und Benachrichtigungen basierend auf Maschinenereignissen

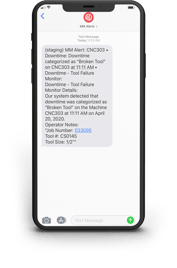

Mit der MachineMetrics-Software können Maschinendaten zum Auslösen von Workflows verwendet werden. Diese leistungsstarken Tools stellen sicher, dass die richtigen Informationen an die richtige Person oder das richtige automatisierte System gesendet werden. Diese Aktionen haben die Form von Vorfällen, Benachrichtigungen oder Webhooks und können Prozesse optimieren, indem sie bei auftretenden Problemen schnelles Handeln ermöglichen.

Weiterführende Literatur: Top 10 Workflows für Hersteller

Weiterführende Literatur: Top 10 Workflows für Hersteller

Ein Vorfall kann eine E-Mail- oder Textbenachrichtigung an die richtige Person auslösen. In der Vergangenheit mussten sich die Betreiber auf visuelle Hinweise, Telefone, PA-Systeme oder andere Kommunikationsmethoden verlassen, um andere über ein Problem zu informieren. Oft war die informierte Person die falsche Person für die Aufgabe. Und in vielen Fällen weiß der Bediener möglicherweise nicht, was das Problem ist. Bei Vorfällen wird das richtige Problem gemeldet, wodurch Zeit für den Neustart oder die Reparatur gespart wird.

Benachrichtigungen ermöglichen eine sofortige Kommunikation, was Zeit spart und die Anzahl der Schritte zur Identifizierung und Lösung des Problems verringert. Wenn ein Vorgesetzter weiß, dass die Meldung auf einen Mangel an Ausgangsmaterial hinweist, kann er die Fahrt zur Maschine überspringen und direkt mit dem Engpassprozess vor ihm fortfahren.

Webhooks bringen die Handlungsebene noch weiter. Diese winzigen Datenpakete können verwendet werden, um eine Abhilfemaßnahme durch die Maschine selbst auszulösen. Oder sie können in Verbindung mit einem computergestützten Wartungsmanagementsystem (CMMS) verwendet werden, um Wartungsteams automatisch zu benachrichtigen, den Lagerbestand für das Ersatzteil zu überprüfen und dessen Ausgabe an den Techniker zu bestellen, die Reparatur zu beschleunigen und neu zu starten.

Verbesserung der Wartung mit Maschinenbedingungen

MachineMetrics kann Hersteller in die Lage versetzen, genaue Maschinenbedingungen zu nutzen, um zustandsbasierte, prädiktive oder präskriptive Wartungsprogramme zu entwickeln. Der Zustand der Ausrüstung kann jederzeit beurteilt werden, und Bediener und Manager können Zeit und Wartungskosten sparen, indem sie reaktive Wartungsprogramme hinter sich lassen.

Das Ergebnis ist eine erheblich verbesserte Gesamtanlageneffektivität (OEE), die Ausfallzeiten reduziert und zur Verbesserung der Prozesse beiträgt, indem strategisch konzipierte Wartungsstrategien in den Wertstrom aufgenommen werden. Diese Daten werden dann der Analyse hinzugefügt, um eine noch präzisere Optimierung aller Prozesse zu ermöglichen.

Erhalten Sie sofortigen Zugriff auf den Zustand, den Zustand und die Leistung der Maschine, um Probleme zu diagnostizieren und zu beheben und eine höhere Maschinenauslastung zu erzielen.

Erhalten Sie sofortigen Zugriff auf den Zustand, den Zustand und die Leistung der Maschine, um Probleme zu diagnostizieren und zu beheben und eine höhere Maschinenauslastung zu erzielen.

Mit MachineMetrics können Hersteller die Leistungsfähigkeit von Daten auf Maschinen- und Werksebene nutzen. Mit einer leistungsstarken Reihe von Edge-Geräten in Kombination mit einer KI-fähigen Datenplattform kann MachineMetrics Apps bereitstellen oder Ihnen beim Aufbau Ihrer eigenen helfen, um umsetzbare Erkenntnisse basierend auf Echtzeitdaten und -bedingungen zu gewinnen und Prozesse in jeder Umgebung zu optimieren. Kontaktieren Sie MachineMetrics noch heute, damit Sie Ihnen zeigen können, wie Sie Ihre Daten optimal nutzen können.

Leave a Reply