Methoden und Skalen zum Testen der Härte von Metallen

Guides

Teilen:

Bildnachweis: /Thaweesak Thipphamon

Es gibt verschiedene Testmethoden und Skalen, mit denen die relative Härte von Materialien wie Metallen gemessen wird. Im Folgenden finden Sie eine Zusammenfassung der häufigsten dieser Methoden.

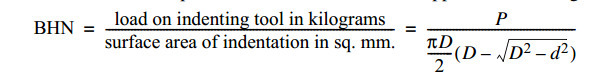

Brinell-Härteprüfung

Die Brinell-Härteprüfung zur Bestimmung der Härte metallischer Werkstoffe besteht darin, durch eine gehärtete Stahlkugel bekannten Durchmessers eine bekannte Belastung auf die Oberfläche des zu prüfenden Werkstoffs aufzubringen. Der Durchmesser des resultierenden bleibenden Eindrucks im Metall wird gemessen und die Brinellhärtezahl (BHN) wird dann aus der folgenden Formel berechnet, in der D = Durchmesser der Kugel in Millimetern, d = gemessener Durchmesser am Rand des Eindrucks in Millimetern und P = aufgebrachte Last in Kilogramm.

Wenn die Stahlkugel unter der aufgebrachten Last nicht verformt würde und wenn der Abdruck wirklich kugelförmig wäre, dann wäre die vorhergehende Formel eine allgemeine, und jede Kombination von aufgebrachter Last und Größe der Kugel könnte verwendet werden. Der Eindruck, jedoch, ist nicht ganz eine kugelförmige Oberfläche, weil es immer eine gewisse Verformung der Stahlkugel und eine gewisse Wiederherstellung der Form des Metalls in dem Eindruck sein muss; daher müssen für einen Standard-Brinell-Test die Größe und die Eigenschaften der Kugel und die Größe der aufgebrachten Last standardisiert werden. Im Standard-Brinell-Test wird eine Kugel mit einem Durchmesser von 10 Millimetern und einer Last von 3000, 1500 oder 500 Kilogramm verwendet. Es ist wünschenswert, wenn auch nicht zwingend, dass die Prüflast so groß ist, dass der Durchmesser des Abdrucks im Bereich von 2,50 bis 4,75 Millimetern liegt. Die folgenden Prüflasten und ungefähren Brinellzahlen für diesen Bereich von Abformdurchmessern sind: 3000 kg, 160 bis 600 BHN; 1500 kg, 80 bis 300 BHN; 500 kg, 26 bis 100 BHN. Bei einem Brinell-Test sollte die Last bei Eisen und Stahl mindestens 15 Sekunden lang gleichmäßig und ruckfrei und bei anderen Metallen mindestens 30 Sekunden lang angewendet werden. Für Magnesium und Magnesiumlegierungen wird beispielsweise eine Mindestdauer von 2 Minuten empfohlen. (Für die weicheren Metalle werden manchmal Lasten von 250, 125 oder 100 kg verwendet.)

Gemäß der American Society for Testing and Materials Standard E10-66 kann eine Stahlkugel für Materialien mit einem BHN von nicht mehr als 450, eine Hultgren-Kugel für Materialien von nicht mehr als 500 oder eine Hartmetallkugel für Materialien von nicht mehr als 630 verwendet werden. Der Brinell-Härtetest wird nicht für Materialien mit einem BHN über 630 empfohlen.

Rockwell-Härteprüfung

Die Rockwell-Härteprüfvorrichtung ist im Wesentlichen eine Maschine, die Härte misst, indem sie die Eindringtiefe eines Penetrators in das Exemplar unter bestimmten örtlich festgelegten Testbedingungen bestimmt. Der Penetrator kann entweder eine Stahlkugel oder ein kugelförmiger Diamantpenetrator sein. Die Härtezahl hängt von der Eindringtiefe ab, und die Zahl ist umso höher, je härter das Material ist. Eine geringe Belastung von 10 kg wird zuerst angewendet, was zu einem anfänglichen Eindringen führt; das Zifferblatt wird auf der schwarzstelligen Skala auf Null gesetzt, und die Hauptlast wird angelegt. Diese Hauptlast beträgt üblicherweise 60 oder 100 kg, wenn eine Stahlkugel als Penetrator verwendet wird, aber bei Bedarf können auch andere Lasten verwendet werden. Der Kugelpenetrator hat normalerweise einen Durchmesser von 1 Zoll, aber andere Penetratoren mit größerem Durchmesser, wie 18 Zoll, können für weiche Metalle verwendet werden. Wenn ein Diamant-Kugelpenetrator verwendet wird, beträgt die Belastung normalerweise 150 kg. Die Erfahrung entscheidet über die beste Kombination von Last und Penetrator für den Einsatz. Nachdem die Hauptlast angelegt und entfernt wurde, wird gemäß der Standardprozedur der Messwert genommen, während die Nebenlast noch angelegt wird.

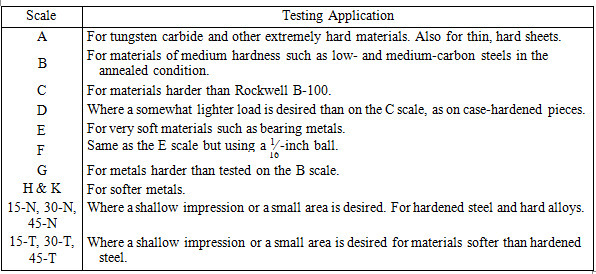

Die Rockwell-Härteskalen

Die verschiedenen Rockwell-Skalen und ihre Anwendungen sind in der folgenden Tabelle dargestellt. Die Art des Penetrators und die jeweils verwendete Last sind in den Tabellen 5 und 6 angegeben, in denen Vergleichshärtewerte für verschiedene Härteskalen angegeben sind.

Wo ein flacher Eindruck oder ein kleiner Bereich für Materialien gewünscht wird, die weicher als gehärteter Stahl sind.

Shore-Skleroskop

Das Skleroskop ist ein Instrument, das die Härte der Arbeit in Bezug auf Elastizität misst. Ein diamantbestückter Hammer darf aus einer bekannten Höhe auf das zu prüfende Metall fallen. Wenn dieser Hammer auf das Metall trifft, prallt er zurück, und je härter das Metall, desto größer ist der Rückprall. Die extreme Höhe des Rückpralls wird aufgezeichnet, und ein Durchschnitt einer Anzahl von Messungen an einem einzelnen Stück gibt einen guten Hinweis auf die Härte der Arbeit. Die Oberflächenglätte der Arbeit beeinflusst das Ablesen des Instruments. Die Messwerte werden auch durch die Kontur und Masse der Arbeit und die Tiefe des Gehäuses beeinflusst, und, in aufgekohlten Arbeiten, der weiche Kern der leichten Aufkohlung, Packhärtung, oder Cyanidhärtung, Absorbieren der Kraft des Hammerfalls und Verringern des Rückpralls. Der Hammer wiegt ungefähr 40 Körner, die Höhe des Rückpralls von gehärtetem Stahl liegt in der Nähe von 100 auf der Skala oder ungefähr 614 Zoll (158,8 mm), und der Gesamtfall beträgt ungefähr 10 Zoll oder 255 Millimeter.

Vickers-Härteprüfung

Der Vickers-Test ähnelt im Prinzip dem Brinell-Test. Der Standard-Vickers-Penetrator ist eine quadratische Diamantpyramide mit einem eingeschlossenen Spitzenwinkel von 136 Grad. Der numerische Wert der Härtezahl entspricht der aufgebrachten Last in Kilogramm geteilt durch die Fläche des pyramidenförmigen Eindrucks. Eine glatte, fest abgestützte, ebene Oberfläche ist erforderlich. Die Last, die normalerweise für 30 Sekunden angewendet wird, kann sein 5, 10, 20, 30, 50, oder 120 Kilogramm. Die 50-Kilogramm-Last ist die üblichste. Die Härtezahl basiert auf der diagonalen Länge des quadratischen Abdrucks. Der Vickers-Test gilt als sehr genau und kann sowohl auf dünne Bleche als auch auf größere Abschnitte mit geeigneter Lastregelung angewendet werden.

Knoop-Härteprüfung

Die Knoop-Härteprüfung gilt für extrem dünnes Metall, plattierte Oberflächen, außergewöhnlich harte und spröde Materialien, sehr flache aufgekohlte oder nitrierte Oberflächen oder wenn die aufgebrachte Last unter 3600 Gramm gehalten werden muss. Der Knoop-Eindringkörper ist ein Diamant, der zu einer länglichen Pyramidenform geschliffen ist und eine Vertiefung mit langen und kurzen Diagonalen mit einem Verhältnis von ungefähr 7 zu 1 erzeugt. Der Längswinkel des Eindringkörpers beträgt 172 Grad, 30 Minuten und der Querwinkel 130 Grad. Der Tukon Tester, in dem der Knoop Indentor zum Einsatz kommt, ist vollautomatisch und elektronisch gesteuert. Die Knoop-Härtezahl entspricht der Belastung in Kilogramm dividiert durch die projizierte Eindringfläche in Quadratmillimetern. Aus einer für einen theoretisch einwandfreien Eindringkörper berechneten Tabelle kann die der langen Diagonale entsprechende Eindrückzahl für eine gegebene Belastung ermittelt werden. Die Belastung, die von 25 bis 3600 Gramm variiert werden kann, wird für einen bestimmten Zeitraum und immer normal auf die getestete Oberfläche angewendet. Geläppte ebene Flächen ohne Kratzer sind erforderlich.

Monotron-Härteindikator

Mit diesem Instrument wird eine Diamantkugelimpressorspitze mit einem Durchmesser von 34 mm bis zu einer Tiefe von 95000 Zoll in das Material gedrückt; Der Druck, der erforderlich ist, um diesen konstanten Eindruck zu erzeugen, zeigt die Härte an. Eines der beiden Zifferblätter zeigt den Druck in Kilogramm und Pfund an, und das andere zeigt die Tiefe des Eindrucks in Millimetern und Zoll. Messwerte in Brinell-Zahlen können mittels einer mit M-1 bezeichneten Skala erhalten werden.

Keep’s Test

Mit diesem Gerät macht ein Standard-Stahlbohrer eine bestimmte Anzahl von Umdrehungen, während er mit Standardkraft gegen die zu prüfende Probe gedrückt wird. Die Härte wird automatisch in einem Diagramm aufgezeichnet, in dem ein totes weiches Material eine horizontale Linie und ein Material, das so hart wie der Bohrer selbst ist, eine vertikale Linie ergibt, wobei die Zwischenhärte durch den entsprechenden Winkel zwischen 0 und 90 Grad dargestellt wird.

Zusammenfassung

Dieser Artikel fasste die gängigen Methoden und Skalen zur Prüfung der Härte von Metallen zusammen, einschließlich der Brinell-, Rockwell- und Vickers-Härteprüfungen. Erfahren Sie mehr über die Eigenschaften von Materialien aus dem Machinery’s Handbook, 30th Edition, das bei Industrial Press auf Amazon veröffentlicht und erhältlich ist.

Um Bezugsquellen für Härteprüfgeräte zu finden, besuchen Sie die Thomas Supplier Discovery Platform, auf der Sie potenzielle Bezugsquellen für über 70.000 verschiedene Produkt- und Dienstleistungskategorien finden können.

Andere Metalle Artikel

- Top Wolfram und Hartmetall Hersteller und Lieferanten in den USA

- Zirkonia Gehärtetem Aluminiumoxid

- Arten von Bronze

- Über Draht Formen-EINE Kurze Anleitung

- Über Draht Waren-EINE kurze Anleitung

- Über Edelstahl – Eine kurze Anleitung

- Titan: Dichte, andere Eigenschaften und Verwendung

- Arten von Aluminium- und Nickellegierungen

- Standardblechgrößen

- Top-Lieferanten von Metallen

Leave a Reply