Desbarbado Equipo

Contacto con Empresas

por Favor, rellene el siguiente formulario para enviar una Solicitud de Cotización a cualquiera de las siguientes empresas que cotizan en

Conseguir que Su Empresa Aparece en esta Página Poder

Introducción

Este artículo proporciona una guía completa para el desbarbado de proceso y máquinas de desbarbado. Usted aprenderá sobre:

- ¿Qué es el desbarbado?

- La importancia de desbarbar

- Diferentes tipos de rebabas

- Tipos de procesos de desbarbado

- Y mucho más…

Capítulo 1: ¿Qué es el desbarbado?

El desbarbado es una operación secundaria de un proceso de mecanizado que mejora la calidad final del producto mediante la eliminación de bordes elevados y piezas de material no deseadas, conocidas como rebabas, dejadas por los procesos de mecanizado iniciales. Las rebabas se crean a partir de materiales de corte, doblado, corte, perforación y compresión. Estos se ven principalmente en materiales blandos y dúctiles. Las máquinas de desbarbado se utilizan para eliminar rebabas por métodos mecánicos, electroquímicos y térmicos.

Al aplicar fuerzas de corte o flexión hasta el fallo, el material se somete a deformación plástica. Las regiones a lo largo de los bordes se doblan, se alargan y se extruyen. Estos alargamientos y extrusiones aparecen en los bordes de corte, especialmente en la entrada, los lados y la salida de la herramienta. La formación y el tamaño de las rebabas son difíciles de predecir y cuantificar. Por lo tanto, la eficiencia del desbarbado es altamente empírica y se basa en varios ensayos de producción antes de ser perfeccionados por los fabricantes.

Como se mencionó anteriormente, el desbarbado se puede realizar a través de varios métodos. La mayoría de estos procesos son “globales”, lo que afecta a todo el producto. El punto de aplicación para el desbarbado global o general no se puede controlar. Los procesos de desbarbado pueden afectar a la calidad final del producto al alterar las dimensiones finales y contaminar la superficie con residuos químicos y abrasivos. Por lo tanto, los procesos de desbarbado deben seleccionarse y controlarse cuidadosamente para evitar cualquier alteración de las características deseadas del producto.

El costo asociado con los procesos de desbarbado es de aproximadamente el 30% del costo de fabricación de piezas de alta precisión utilizadas en aplicaciones aeroespaciales. En aplicaciones automotrices, el desbarbado cuesta entre el 15% y el 20% de los gastos de fabricación. Este incremento en el costo de fabricación es significativo teniendo en cuenta que el desbarbado no agrega valor intrínseco al producto.

Capítulo 2: Importancia del desbarbado

Conociendo las dificultades y los costos asociados, el desbarbado sigue siendo una parte integral del proceso de producción debido a las siguientes razones:

- Las rebabas impiden el ajuste y montaje correctos de las piezas

- Las piezas son susceptibles a la fatiga y las grietas debido a que las rebabas actúan como sitios de inicio de fallas

- La corrosión se desarrolla fácilmente en las grietas y superficies de rebabas

- Las rebabas causan riesgos para la seguridad del trabajador y del usuario final

- Las rebabas disminuyen la calidad estética de la pieza

La calidad de los bordes tiene un impacto significativo en la forma, el rendimiento y la vida útil de un producto. Las rebabas y los bordes elevados afectan el ajuste y el montaje correctos de las piezas de la máquina. Estos son fundamentales para los componentes de precisión utilizados en la industria aeroespacial, automotriz y electrónica. Aparte del ajuste correcto, las piezas de acoplamiento, como engranajes, rodillos y otras superficies deslizantes, las rebabas pueden afectar y dañar las piezas.

Los productos con rebabas han reducido significativamente la vida útil de fatiga en comparación con las piezas sin rebabas. Los procesos de mecanizado crean tensiones residuales debido al endurecimiento del trabajo a lo largo de los bordes cortados y doblados. Esto causa cambios en las propiedades mecánicas en estas regiones. Los orificios, ranuras y muescas son características en las que el estrés se concentra. Dado que las rebabas tienen un perfil más irregular y generalmente se encuentran en los bordes más externos de estas características, las rebabas pueden actuar como sitios de iniciación de grietas.

Las rebabas térmicas y de vuelco crean grietas que promueven la corrosión localizada. El agua, los electrolitos y otros materiales corrosivos pueden acumularse y estancarse en las grietas. Además, la corrosión puede ocurrir cuando el recubrimiento no se aplica correctamente. Las áreas elevadas en la superficie de la pieza pueden tener recubrimientos más delgados en comparación con las superficies enjuagadas.

Las rebabas también son peligrosas para la seguridad, ya que los bordes afilados pueden atravesar líneas presurizadas y cables eléctricos. El personal que manipula los bordes quemados también puede dañarse. Los bordes afilados generalmente se biselan o se irradian para evitar cortes no deseados en el personal y el equipo.

La mejor manera de evitar la formación de rebabas es cambiar la pieza de trabajo con un material menos dúctil. El uso de material menos dúctil hace que las piezas no deseadas se astillen o se separen de la pieza principal. Sin embargo, la mayoría de las veces, esta no es una opción, especialmente para aplicaciones con requisitos de material estrictos. En el mecanizado de materiales dúctiles, la formación de rebabas es casi inevitable. Debido a esto, los métodos no convencionales, como el grabado químico y el mecanizado por láser, se convierten en opciones deseables. Sin embargo, estos procesos tienen sus limitaciones en el grosor limitado de la pieza de trabajo y los altos costos de inversión.

Comparación con Volteo y acabado

El acabado, el desbarbado y el volteo son términos utilizados en operaciones de mecanizado secundario. El acabado es un término amplio que consiste en operaciones como desbarbado, voladura, pulido, rectificado, revestimiento, chapado, etc. El desbarbado es un tipo de acabado para eliminar rebabas, bordes irregulares y destellos. Un método de desbarbado es a través de equipos mecánicos. Las máquinas de desbarbado mecánicas crean abrasión impartida por un medio abrasivo colocado junto con la pieza dentro de una cámara. La cámara se agita por vibración o volteo. Por lo tanto, el volteo es un proceso de desbarbado que utiliza medios abrasivos y la rotación de la cámara, conocida como barril, para raspar rebabas de piezas.

HAGA QUE SU EMPRESA SE ENUMERE A CONTINUACIÓN

Fabricantes y proveedores líderes

Capítulo 3: Diferentes tipos de rebabas

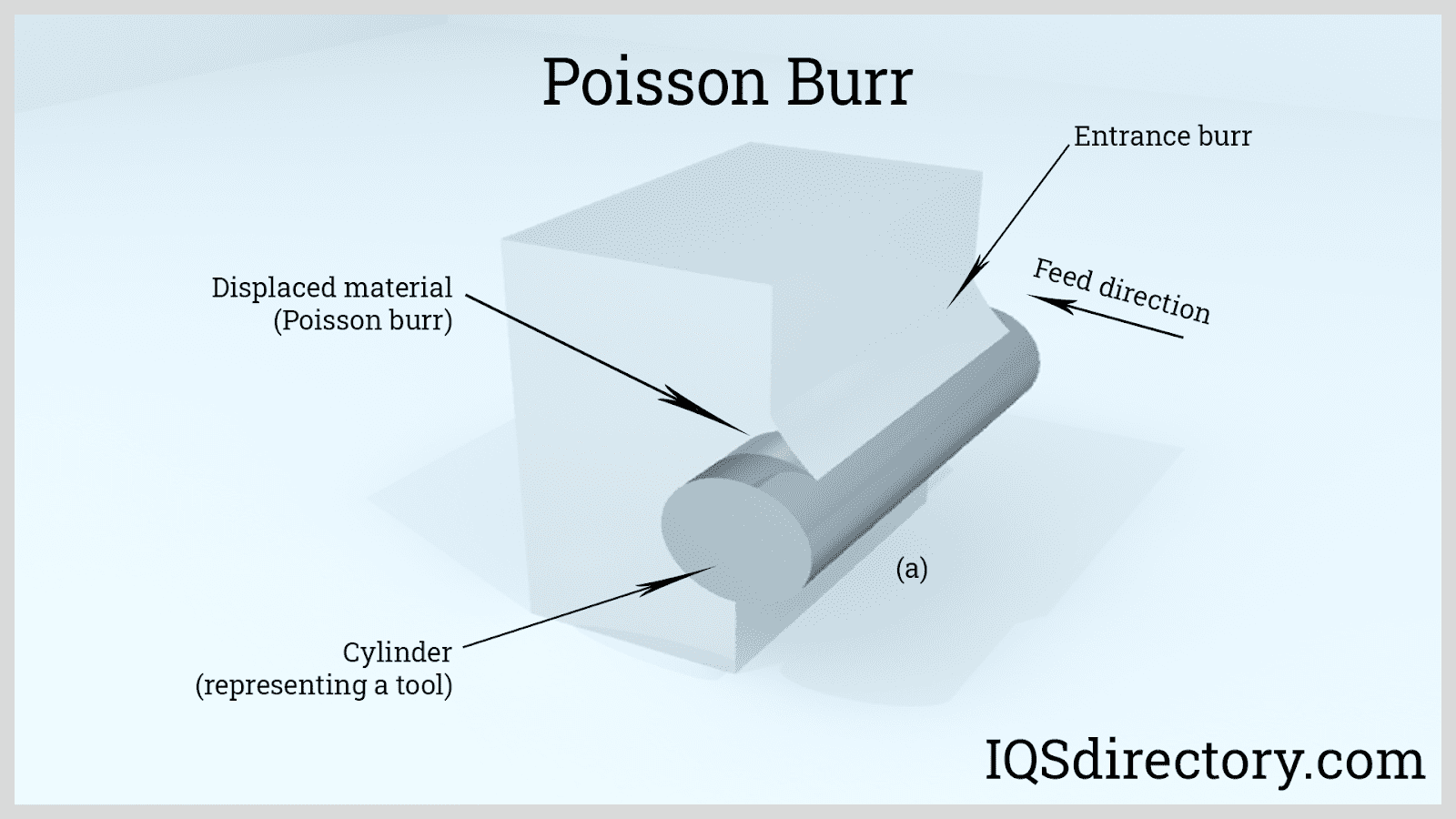

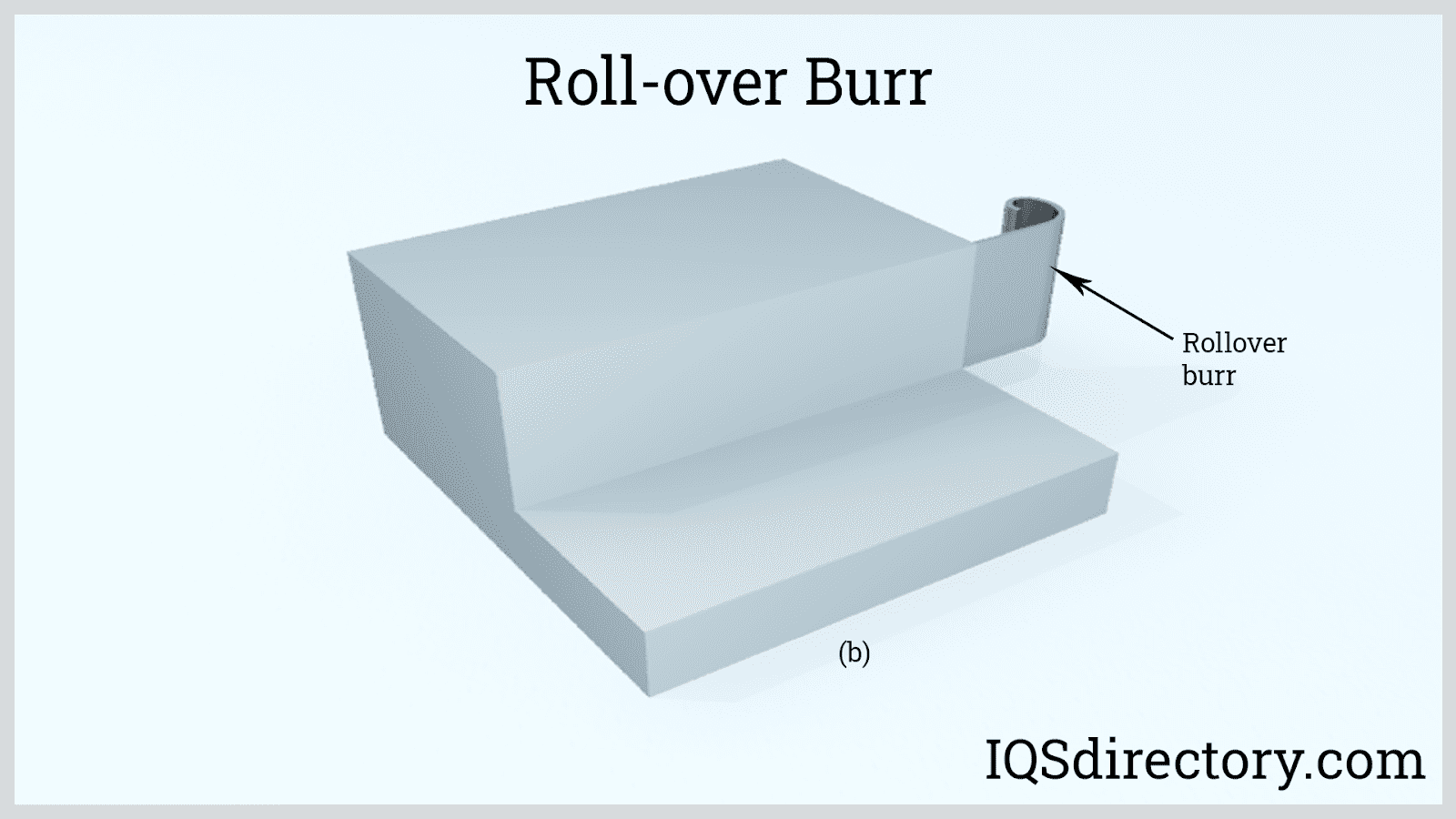

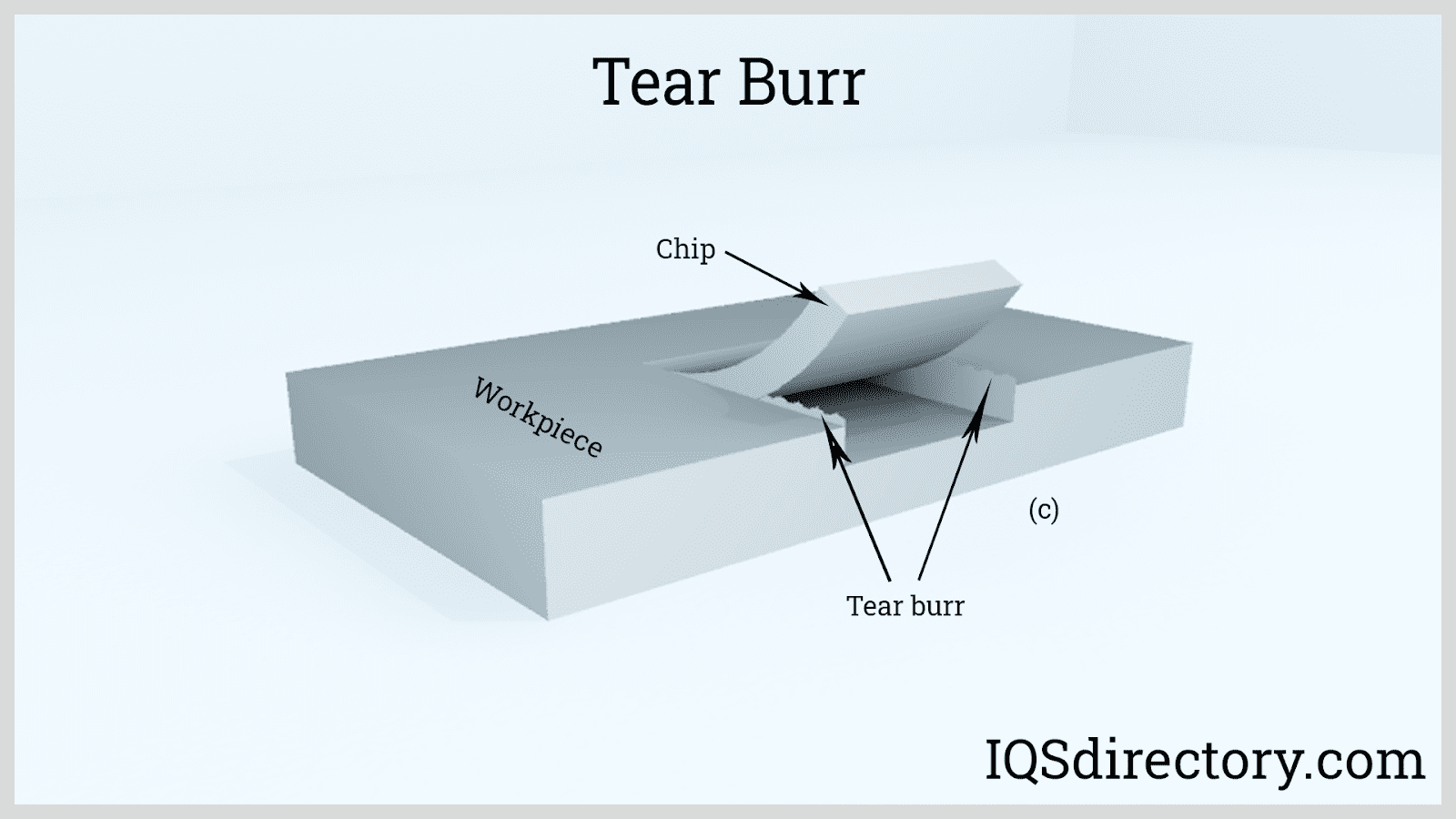

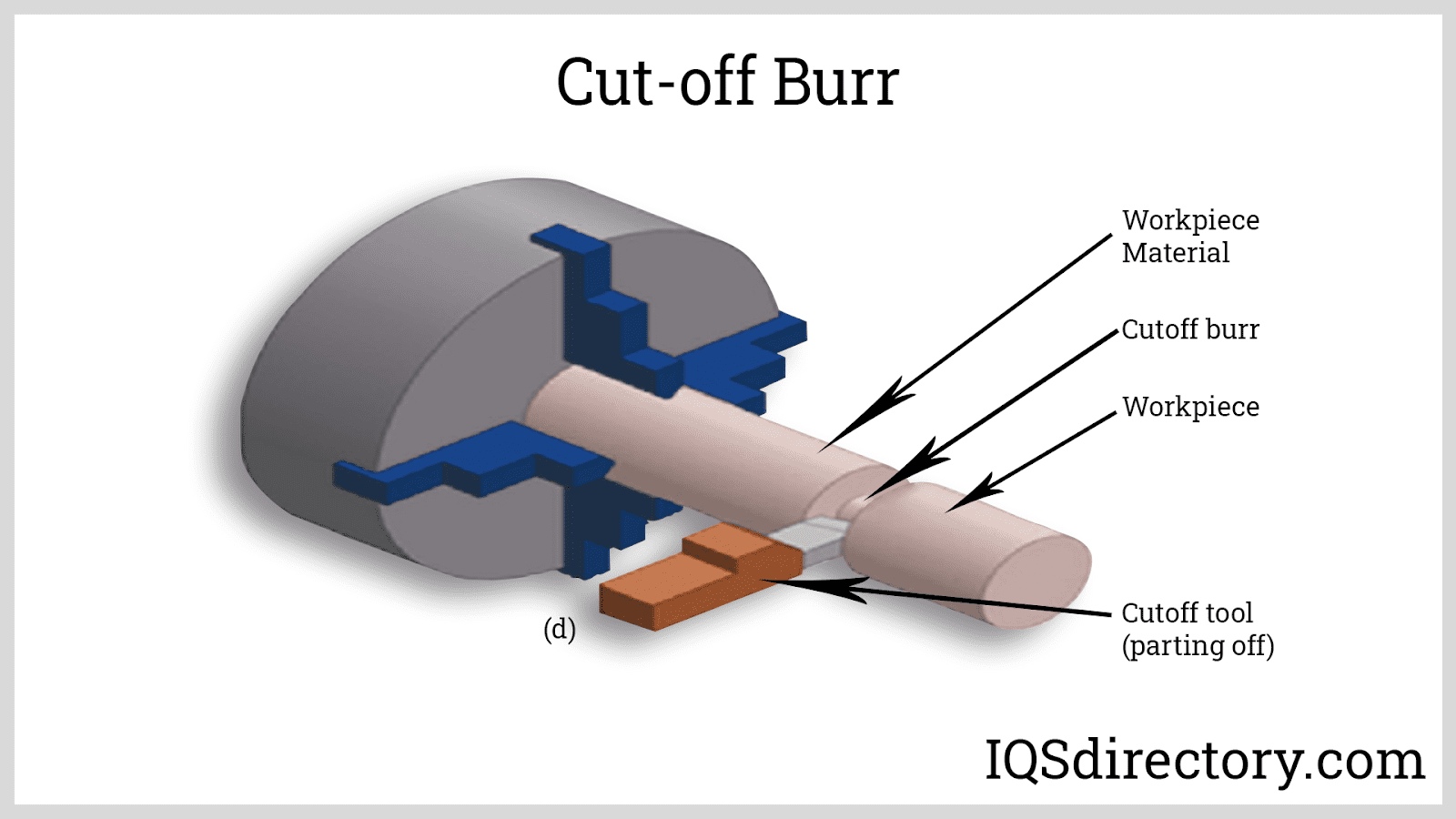

Además de la clasificación de rebabas según la dirección de corte, las rebabas también se pueden clasificar según su mecanismo de formación. Hay cuatro tipos, a saber: rebabas de Poisson, de vuelco, de desgarro y de corte.

-

Rebabas de Poisson:

“Poisson” vino del término efecto de Poisson que significa expansión de direcciones perpendiculares a la aplicación de estrés. Al ejercer fuerzas de compresión sobre el material, los bordes de la zona en contacto se deforman plásticamente y se alargan creando rebabas. Durante el corte, a medida que la punta de la herramienta de corte golpea la pieza de trabajo, los bordes del corte se deforman debido a las fuerzas de compresión y de corte. Estas deformaciones se ven como rebabas de entrada que se forman en el punto de entrada de la herramienta de corte.

-

Rebabas de vuelco:

Estas son astillas que se doblan en lugar de cortarse de la trayectoria de la cortadora. A medida que la herramienta de corte sale del corte, parte del material rueda y va junto con la herramienta. El material se pliega hacia la alimentación y a lo largo del borde de corte. Si el material es lo suficientemente dúctil, el chip no se separa fácilmente de la pieza. La profundidad de corte también contribuye a la formación de rebabas de vuelco, ya que la viruta o el rodillo se vuelven más gruesos a medida que aumenta la profundidad.

-

Rebabas rasgadoras:

Las rebabas rasgadoras son rebabas laterales que se producen cuando la parte cortada se deforma plásticamente en lugar de cortarse por completo. Esto se observa en los procesos de punzonado en los que se deja un borde afilado y dentado a lo largo del contorno del orificio perforado. Se trata de material desprendido de la pieza de trabajo.

-

Rebaba de corte:

La rebaba de corte es el resultado del material sobrante a medida que la parte cortada se separa o cae de la parte principal. Puede ser una rebaba positiva o negativa. Las rebabas de corte se observan principalmente en cortes de sierra y piezas de máquinas de tornillo automático. Estos tipos de rebabas se evitan apoyando ambos lados correctamente hasta que el corte esté terminado.

-

Rebabas térmicas:

Estos tipos de rebabas generalmente se conocen como escorias, salpicaduras o escoria. Las escorias son el resultado de metal fundido endurecido de soldadura, plasma y corte por láser. Las escorias tienen propiedades mecánicas diferentes a las del metal base debido a las tensiones residuales provocadas por el calentamiento y el enfriamiento incontrolado. Por lo general, las escorias pueden desprenderse a través del cepillado manual, pero en algunos casos, es necesario moler.

Capítulo 4: Procesos de desbarbado

El desbarbado se realiza en una variedad de métodos que dependen del material, la geometría de la pieza, el tamaño y la ubicación de las rebabas, el volumen del producto y el costo. Las operaciones de desbarbado manual y mecánico son métodos convencionales para desbarbar. La energía electroquímica, térmica y criogénica son métodos no convencionales para aplicaciones específicas de desbarbado. A continuación se muestran los procesos de desbarbado más comunes y las ventajas y aplicaciones de cada uno.

-

Acabado en masa:

Este método se utiliza cuando hay una gran cantidad de piezas/componentes que necesitan ser terminados, que se pueden ejecutar como sistemas por lotes o como sistemas continuos y se pueden realizar como procesos secos o húmedos (dependiendo del material de los productos que se están terminando). El acabado en masa requiere una inversión inicial de tiempo y materiales para determinar la receta exacta de acabado en masa requerida para sus necesidades, pero ahorrará tiempo, dinero y trabajo manual a largo plazo. Algunos ejemplos de equipos de acabado en masa incluyen vibradores rotativos, instalaciones de flujo continuo, máquinas de acabado por arrastre, sistemas de discos de alta energía y vibradores de bañera.

-

Desbarbado manual:

Este método se refiere a las operaciones de desbarbado que utilizan herramientas manuales o mecanizadas que utilizan herramientas como desbarbadores, amoladoras, cepillos, limas, lijadoras, etc. Este proceso es “localizado”, lo que significa que no afecta a toda la parte. Esto se emplea en lugares donde hay una alta tolerancia a las variaciones dimensionales, ya que los parámetros para el desbarbado manual no se pueden definir perfectamente. Los estándares de tiempo internos han sido desarrollados por la mayoría de los fabricantes y fabricantes. Sin embargo, esto no resuelve el problema de la consistencia del proceso. Este proceso es lento y generalmente se realiza al final de la línea de producción, lo que hace que cualquier error sea costoso para el fabricante. A continuación se muestran algunos de los tipos de métodos manuales de desbarbado.

-

Cepillado:

Los cepillos hechos de filamentos metálicos o cables delgados unidos a un disco giratorio se utilizan para raspar las rebabas a lo largo de los bordes del corte. Este es un método rápido y relativamente económico, pero está limitado por la consistencia de la acción de desbarbado. La intensidad depende del diámetro del filamento, la configuración de longitud libre, la textura, la densidad, el tipo de material, el ancho del disco, la velocidad angular y el contacto.

-

Lijado o Acabado Abrasivo Consolidado:

Este método utiliza abrasivos como óxido de aluminio, carburo de silicio y compuestos de zirconia unidos a láminas, correas, almohadillas, ruedas y discos. La acción recíproca o giratoria mecanizada de los abrasivos elimina los materiales que se levantan de la superficie de la pieza de trabajo. Los abrasivos pueden variar de grados gruesos a excepcionalmente finos dependiendo de las dimensiones del material a eliminar, el acabado superficial deseado y la aplicación.

-

Cantos de Chapa:

Las máquinas de bordes de chapa metálica tienen pequeñas muelas abrasivas o rodillos de presión que alisan los bordes de chapa metálica con varios espesores que van de 0,025 a 0,25 pulgadas. Las máquinas de cantos de chapa metálica son estacionarias donde la chapa metálica se alimenta manual o automáticamente. Algunas máquinas pueden desbarbar las superficies superior e inferior y también pueden crear chaflanes o filetes. Para un conjunto de rodillos múltiples, la presión ejercida en cada par de rodillos fuerza progresivamente las rebabas y los bordes elevados sobre, debajo o dentro de la chapa metálica. Sin embargo, las fuerzas de compresión deben controlarse cuidadosamente, especialmente en materiales blandos y maleables, ya que pueden deformarse o doblarse bajo la presión del rodillo.

-

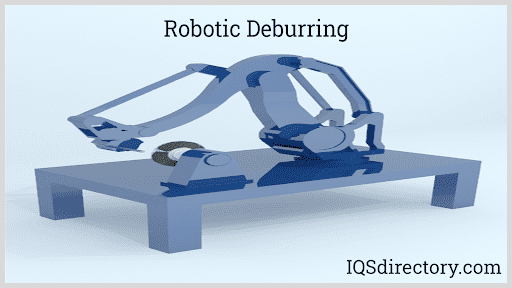

Desbarbado robótico:

Esto implica una herramienta de achaflanado, rectificado o desbarbado montada en un brazo robótico. Dado que la principal desventaja del desbarbado manual es la inconsistencia, la rotación lenta y la intensidad de mano de obra, el desbarbado robótico resuelve estos problemas eliminando el factor humano. Los robots pueden realizar movimientos repetibles de forma constante y rápida. La programación CNC permite a los operadores introducir movimientos predefinidos y otros parámetros, como la fuerza y la velocidad de la herramienta. A pesar del mayor costo inicial, el desbarbado robótico es beneficioso a largo plazo debido a los costos operativos reducidos. Además, los sistemas robóticos son un proceso mucho más seguro que el manual.

-

Desbarbado mecánico:

El desbarbado mecánico emplea máquinas para realizar un desbarbado general en la pieza de trabajo. El operador tiene menos control sobre la agresividad y la localización de la acción de desbarbado, en comparación con el desbarbado manual. El desbarbado manual, robótico y por chorro de agua también se considera mecánico debido a la naturaleza de la aplicación de abrasión. Ejemplos de máquinas de desbarbado mecánico son los siguientes.

-

Tambor de tambor:

Los vasos de barril son una de las máquinas de desbarbado más económicas en lo que respecta a los costos operativos. Este equipo no solo elimina las rebabas, sino que también pule las superficies de la pieza. La máquina funciona cargando una o varias piezas en una cámara o” barril ” junto con el medio abrasivo. También se añaden compuestos especiales dependiendo del material y el acabado de la superficie. Por lo general, se trata de una operación por lotes, pero el procesamiento por lotes en línea y el procesamiento de una sola pasada también están disponibles. El barrilete se puede dividir en barrilete húmedo y seco.

-

Caída en húmedo:

En la caída en húmedo, se carga agua que actúa como lubricante y ayuda a eliminar los residuos para mejorar la eficiencia del desbarbado. El nivel de agua afecta la velocidad de procesamiento y la finura del acabado de la superficie. También se añaden al agua compuestos diseñados para trabajar con medios cerámicos o plásticos. Estos compuestos imparten resistencia a la corrosión, limpieza, acabado cosmético, brillo y otras cualidades superficiales adicionales. Los compuestos también mejoran la operación de desbarbado al eliminar aceites, alargar la vida útil de los medios abrasivos y eliminar la formación de espuma de los medios plásticos y sintéticos.

El uso de agua y compuestos líquidos demuestra tener muchos beneficios. Sin embargo, también hay desventajas, como la contaminación de aguas residuales y las reacciones incontroladas con los fluidos utilizados en las operaciones aguas arriba.

-

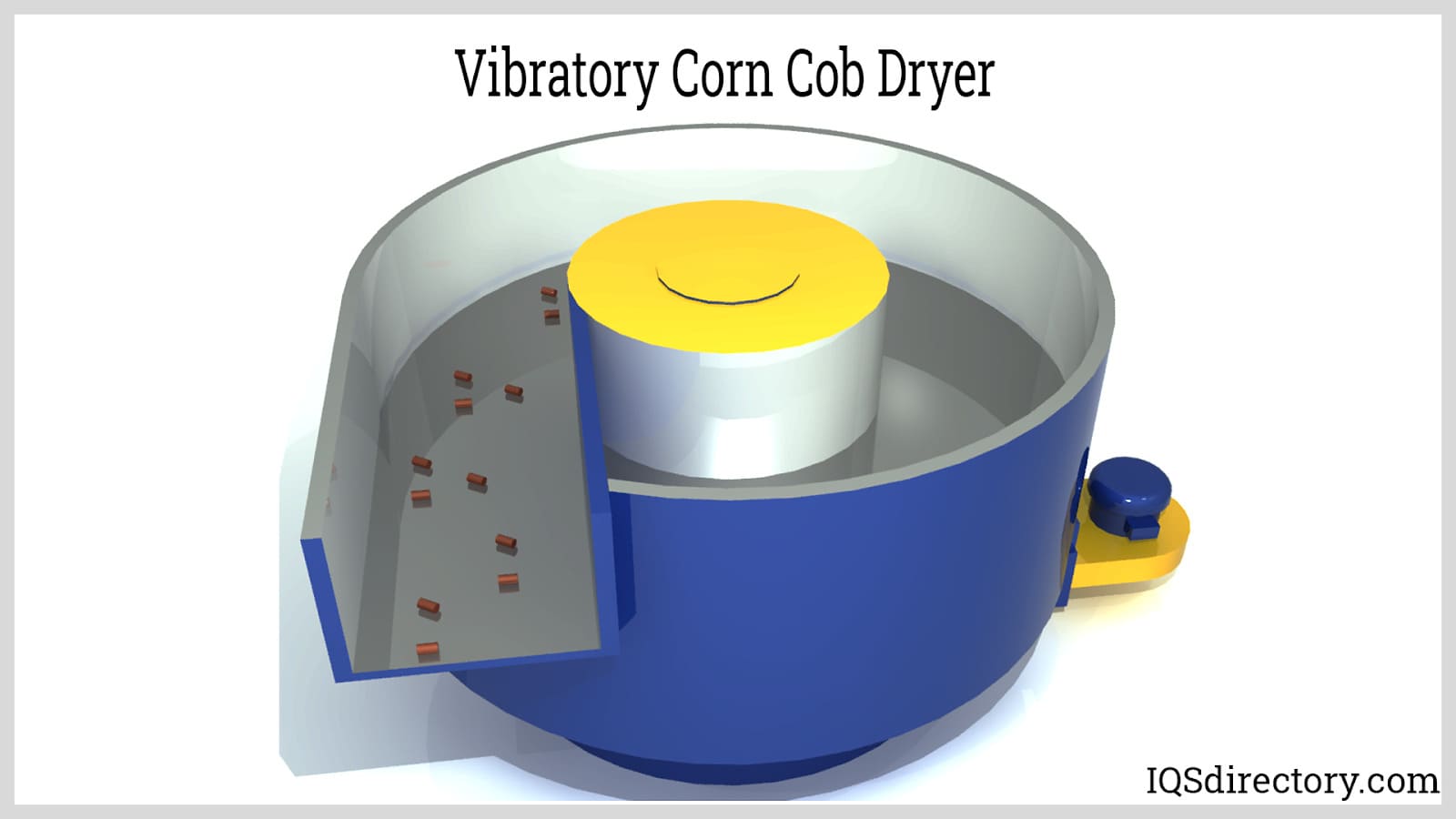

Secado en seco:

Como su nombre indica, este proceso solo utiliza medios secos como arena y materiales orgánicos secos. El uso de arena no solo mejora el pulido, sino que también actúa de la misma manera que el agua en el volteo húmedo. La arena transporta los residuos y evita que se incrusten en la superficie de la pieza. El material orgánico, por otro lado, es más absorbente que la arena, que puede eliminar la suciedad y los aceites. Los materiales orgánicos utilizados son sémola de mazorca de maíz, sémola de cáscara de nuez y clavijas de madera.

El uso de medios secos no tiene las desventajas de los compuestos húmedos; sin embargo, el proceso es relativamente lento. La composición abrasiva más pesada tiende a tener un tiempo de procesamiento más corto. Los abrasivos secos son más ligeros que sus homólogos líquidos y, por lo general, tardan aproximadamente dos veces más en producir el mismo efecto de desbarbado. Debido a esto, el volteo en seco generalmente no es aplicable a la producción de gran volumen.

Una configuración especial de un vaso de barril es un vaso centrífugo. Consiste en un conjunto de dos o cuatro vasos montados en una torreta. La torreta gira en una dirección, lo que hace que los cañones giren en la dirección opuesta. Cada rotación completa de la torreta representa una rotación de los cañones. Girar la torreta lo suficientemente rápido hace que se apliquen fuerzas centrífugas mayores que la gravedad en los cañones. Esto crea mayores fuerzas abrasivas, lo que resulta en tiempos de desbarbado más rápidos.

-

-

Desbarbado vibratorio:

Las máquinas de desbarbado vibratorio son similares a los vasos de barril de desbarbado donde las piezas se cargan en una cámara junto con el medio abrasivo y otros compuestos adicionales. Su principal diferencia es el movimiento de la cámara. Mientras los vasos giran para generar agitación dentro de la cámara, este tipo de máquina vibra para generar movimiento. La cámara está montada sobre resortes o amortiguadores que aíslan su movimiento de la cimentación. Se adjunta un peso giratorio descentrado que sacude el contenido de la cámara. Hay varias configuraciones disponibles, como tinas, tazones circulares o máquinas de comederos. La elección de la configuración depende de la geometría de la pieza y de su aplicación.

-

-

Desbarbado por chorro de agua:

Este proceso utiliza la fuerza de impacto de los chorros de agua de alta velocidad para erosionar las rebabas y los residuos de la pieza de trabajo. Los chorros de agua son controlados por CNC, similares a los sistemas robóticos con herramientas. El desbarbado por chorro de agua utiliza presiones más bajas en comparación con el corte por chorro de agua para evitar dañar la pieza. Por lo tanto, solo elimina las rebabas delgadas y sueltas. Las rebabas más grandes no se pueden quitar fácilmente sin dañar los bordes. La principal ventaja de usar chorros de agua es que puede alcanzar características que son inaccesibles para los sistemas de desbarbado ordinarios. Además, el producto resultante está libre de aceites y residuos.

-

Desbarbado electroquímico:

Este es un proceso de desbarbado que utiliza los principios de electrólisis. La electrólisis se acelera en áreas con pequeños huecos de interelectrodos. Mientras tanto, se evita en áreas con aislamiento entre electrodos. La herramienta catódica tiene la forma de un negativo de la pieza de trabajo. Esto se utiliza para enfocar la electrólisis en las regiones donde se encuentran las rebabas. La pieza de trabajo está unida al circuito y actúa como un ánodo. Para completar el circuito, se agrega un electrolito que transfiere la carga entre la herramienta y la pieza de trabajo. Partes de las herramientas están aisladas para evitar la disolución de otras superficies. Este método es adecuado para desbarbar geometrías difíciles de mecanizar y materiales poco mecanizables pero conductores. Además, no hay desgaste de herramientas. Una desventaja de este proceso, sin embargo, es el difícil tratamiento de aguas residuales, ya que utiliza compuestos químicos perjudiciales para el medio ambiente.

-

Desbarbado térmico:

Este proceso también se conoce como método de energía térmica. En este proceso, la pieza de trabajo se expone a gases corrosivos calientes durante un período muy corto. Se genera una onda de choque térmica que vaporiza rápidamente las rebabas. El resto de la pieza de trabajo no se ve afectado debido a su baja relación superficie-masa y su corto tiempo de exposición. Pequeñas cantidades de metales, como rebabas y bordes elevados, se subliman ya que no pueden disipar el calor intenso a las partes circundantes. El desbarbado térmico es eficaz en materiales con baja conductividad térmica que pueden oxidarse fácilmente.

-

Desbarbado criogénico:

El desbarbado criogénico se realiza principalmente en piezas de plástico de precisión que poseen resistencia al impacto inherente. En este proceso, el nitrógeno líquido se destella en una cámara que contiene las partes que se van a desbarbar. El proceso de tapajuntas enfría la cámara cerca de la temperatura de transición vítrea del material de la pieza. Esto embrita las rebabas y destella, pero no es suficiente para cambiar las propiedades del resto de las partes. La pieza, junto con el medio abrasivo, se desploman en la cámara.

-

Granallado abrasivo y microabrasivo:

Este proceso implica impactar la superficie con medios abrasivos para eliminar cualquier irregularidad de la superficie. El chorro abrasivo se utiliza para eliminar rebabas más grandes y para crear la textura y rugosidad de la superficie requeridas, generalmente para equipos utilizados en aplicaciones de corte de fluidos. El granallado microabrasivo es más preciso para crear superficies más lisas sin dañar ni cambiar la precisión dimensional de la pieza. Este proceso utiliza medios abrasivos muy finos, como óxido de aluminio, cuentas de vidrio y medios de plástico, y una boquilla en miniatura para producir un chorro abrasivo controlable que puede apuntar y eliminar micras de material. El granallado microabrasivo se utiliza para piezas de precisión de alto valor.

Capítulo 5: Medios de desbarbado

Hay diferentes tipos de medios abrasivos disponibles en el mercado. Los medios abrasivos comunes son la cerámica, el acero, los plásticos y los compuestos orgánicos. Estos materiales están disponibles en una variedad de formas y tamaños dependiendo de la geometría de la pieza. El medio de desbarbado no solo rasguña y corta, sino que también actúa como un cojín que evita que diferentes partes se toquen entre sí.

-

Medios cerámicos:

La cerámica puede desbarbar diferentes tipos de metales y plásticos. Dependiendo de la composición, la densidad y la geometría, puede proporcionar diferentes acabados de superficie a velocidades de corte variables. Además, dado que la mayoría de las cerámicas tienen una dureza inherente, son extremadamente duraderas al desbarbar metales duros.

-

Medios de acero:

Los medios de acero se utilizan para desbarbar y bruñir con luz. Tienen un alto costo inicial, pero son ampliamente utilizados debido a su tasa de desgaste mínima y limpieza extrema.

-

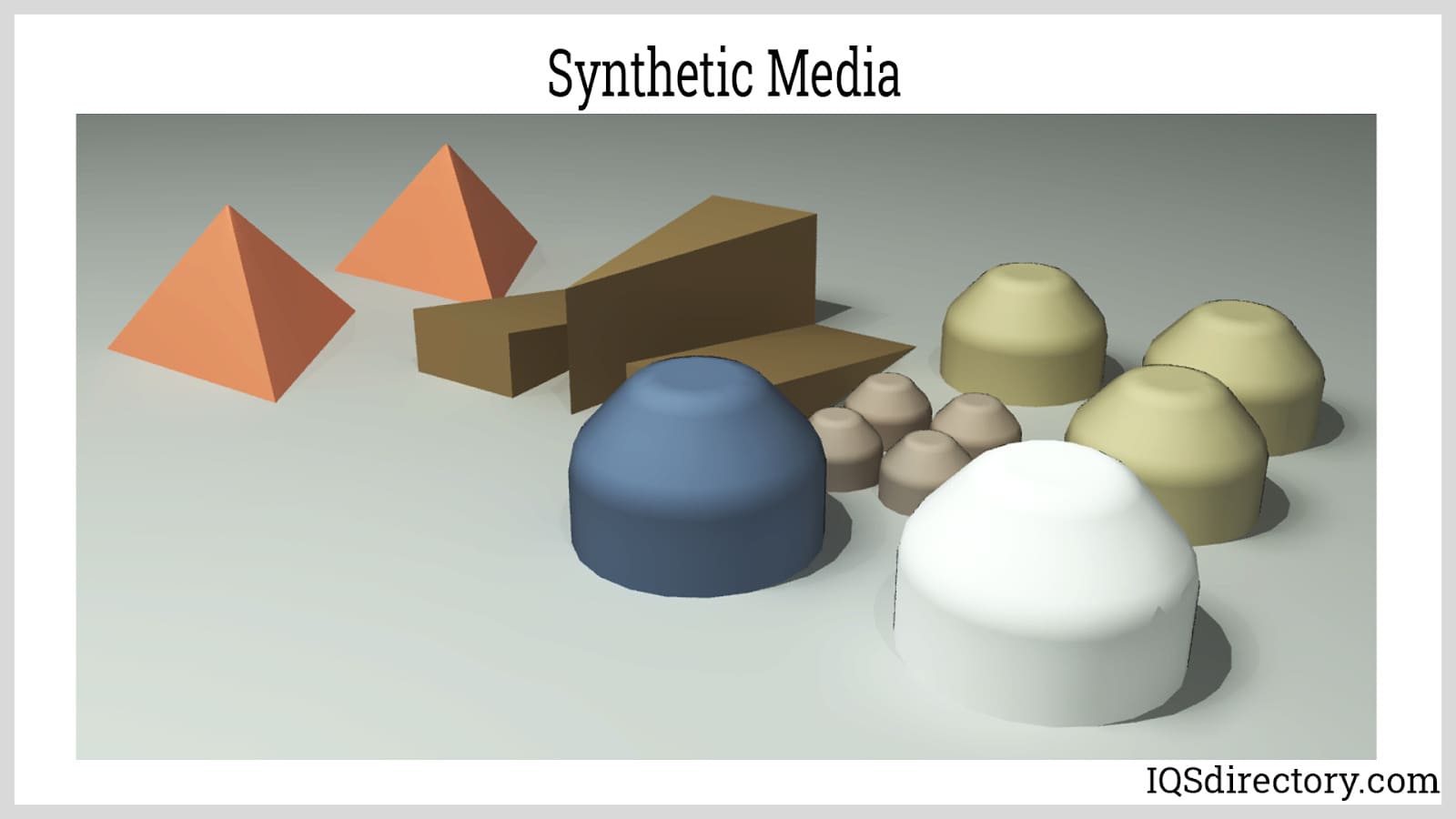

Medios sintéticos:

Los sintéticos se componen de 50 a 70% de abrasivos en peso. Los abrasivos pueden ser de alúmina, esmeril y carburo de silicio. El abrasivo está incrustado dentro de un material más suave. A medida que el material más blando se erosiona, el abrasivo queda expuesto, que luego desbarbará la pieza.

-

Medios plásticos:

Los plásticos se pueden formular para aplicaciones específicas. Están disponibles como de baja densidad que se utiliza para el desbarbado de uso general, o de alta densidad que es para metales ferrosos y no ferrosos.

-

Medios orgánicos:

Ejemplos de estos son la mazorca de maíz y nuez. Los medios orgánicos se utilizan con fines de secado, ya que pueden absorber fácilmente agua y aceite.

Conclusión:

- El desbarbado es una operación secundaria de un proceso de mecanizado que mejora la calidad final del producto al eliminar bordes elevados y piezas de material no deseadas, conocidas como rebabas, dejadas por los procesos de mecanizado iniciales.

- Las rebabas producen varios problemas, como un ajuste y montaje incorrectos de las piezas, una vida útil reducida debido a la fatiga y la corrosión, riesgos de seguridad y una estética reducida.

- Las rebabas se clasifican según el mecanismo de formación. Las clasificaciones son Poisson, roll-over, desgarro, corte y rebabas térmicas.

- El desbarbado se realiza en una variedad de métodos que dependen del material, la geometría de la pieza, el tamaño y la ubicación de las rebabas, el volumen del producto y el costo. Los métodos de desbarbado más populares son manuales y mecánicos.

- El desbarbado manual incluye cepillado, lijado y laminado. La acción se realiza a mano o con máquinas accionadas.

- El desbarbado mecánico utiliza vasos y máquinas vibratorias. Estas máquinas realizan desbarbado general en la pieza de trabajo.

- Para las operaciones de desbarbado en masa (volteretas y vibratorias), se utilizan medios abrasivos. Estos pueden ser de cerámica, acero, plásticos y compuestos orgánicos.

HAGA QUE SU EMPRESA APAREZCA EN LA LISTA A CONTINUACIÓN

Leave a Reply