Équipement d’ébavurage

Contact Entreprises

Veuillez remplir le formulaire suivant pour soumettre une demande de devis à l’une des sociétés suivantes figurant sur

Inscrivez votre Entreprise sur cette page d’alimentation

Introduction

Cet article vous donne un guide complet du processus d’ébavurage et des machines d’ébavurage. Vous en apprendrez plus sur:

- Qu’est-ce que l’ébavurage?

- L’importance de l’ébavurage

- Différents types de bavures

- Types de processus d’ébavurage

- Et bien plus encore…

Chapitre 1 : Qu’est-ce que l’ébavurage ?

L’ébavurage est une opération secondaire d’un processus d’usinage qui améliore la qualité finale du produit en éliminant les bords surélevés et les morceaux de matériau indésirables, appelés bavures, laissés par les processus d’usinage initiaux. Les bavures sont créées à partir de matériaux de cisaillement, de pliage, de coupe, de perçage et de compression. Ceux-ci sont principalement vus sur des matériaux souples et ductiles. Les machines d’ébavurage sont utilisées pour éliminer les bavures par des méthodes mécaniques, électrochimiques et thermiques.

Lors de l’application de forces de cisaillement ou de flexion jusqu’à la rupture, le matériau est soumis à une déformation plastique. Les régions le long des bords deviennent pliées, allongées et extrudées. Ces allongements et extrusions apparaissent sur les arêtes de coupe notamment à l’entrée, aux côtés et à la sortie de l’outil. La formation et la taille des bavures sont difficiles à prévoir et à quantifier. Ainsi, l’efficacité de l’ébavurage est très empirique et repose sur plusieurs essais de production avant d’être perfectionnée par les fabricants.

Comme mentionné précédemment, l’ébavurage peut être effectué par diverses méthodes. La plupart de ces processus sont “globaux”, ce qui affecte l’ensemble du produit. Le point d’application de l’ébavurage global ou général ne peut pas être contrôlé. Les processus d’ébavurage peuvent affecter la qualité finale du produit en modifiant les dimensions finales et en contaminant la surface par des résidus chimiques et abrasifs. Ainsi, les processus d’ébavurage doivent être soigneusement sélectionnés et contrôlés pour éviter toute altération des caractéristiques souhaitées du produit.

Le coût associé aux processus d’ébavurage représente environ 30% du coût de fabrication des pièces de haute précision utilisées dans les applications aérospatiales. Dans les applications automobiles, l’ébavurage coûte environ 15 à 20% des frais de fabrication. Cette augmentation du coût de fabrication est significative étant donné que l’ébavurage n’ajoute pas de valeur intrinsèque au produit.

Chapitre 2: Importance de l’ébavurage

Connaissant les difficultés et les coûts associés, l’ébavurage fait toujours partie intégrante du processus de production pour les raisons suivantes:

- Les bavures empêchent l’ajustement et l’assemblage corrects des pièces

- Les pièces sont sensibles à la fatigue et aux fissures dues aux bavures agissant comme sites d’initiation de la défaillance

- La corrosion se développe facilement sur les crevasses et les surfaces de bavures

- Les bavures causent des risques pour la sécurité des travailleurs et des utilisateurs finaux

- Les bavures diminuent la qualité esthétique de la pièce

La qualité des bords a un impact significatif sur la forme, les performances et la durée de vie d’un produit. Les bavures et les bords surélevés ont un impact sur l’ajustement et l’assemblage corrects des pièces de la machine. Ceux-ci sont essentiels pour les composants de précision utilisés dans l’industrie aérospatiale, automobile et électronique. Mis à part l’ajustement correct, les pièces d’accouplement telles que les engrenages, les rouleaux et autres surfaces de glissement, les bavures peuvent empiéter et endommager les pièces.

Les produits avec bavures ont une durée de vie en fatigue considérablement réduite par rapport aux pièces sans bavures. Les processus d’usinage créent des contraintes résiduelles dues à l’écrouissage le long des bords cisaillés et pliés. Ceux-ci provoquent des modifications des propriétés mécaniques dans ces régions. Les trous, les fentes et les encoches sont des caractéristiques où le stress se concentre. Étant donné que les bavures ont un profil plus irrégulier et sont généralement situées sur les bords les plus extérieurs de ces caractéristiques, les bavures peuvent agir comme sites d’initiation de la fissure.

Les bavures thermiques et de retournement créent des crevasses qui favorisent la corrosion localisée. L’eau, les électrolytes et autres matériaux corrosifs peuvent s’accumuler et stagner dans les crevasses. En outre, la corrosion peut se produire lorsque le revêtement n’est pas appliqué correctement. Les zones surélevées à la surface de la pièce peuvent avoir des revêtements plus minces que les surfaces rincées.

Les bavures sont également dangereuses pour la sécurité, car des arêtes vives peuvent percer les lignes sous pression et les câbles électriques. Le personnel manipulant des bords ébarbés peut également être blessé. Les arêtes vives sont généralement chanfreinées ou rayonnées pour éviter les coupures indésirables sur le personnel et l’équipement.

La meilleure façon d’éviter la formation de bavures est de changer la pièce avec un matériau moins ductile. L’utilisation d’un matériau moins ductile provoque l’écaillage ou la séparation des pièces indésirables de la pièce principale. Cependant, la plupart du temps, ce n’est pas une option, en particulier pour les applications avec des exigences matérielles strictes. Dans l’usinage de matériaux ductiles, la formation de bavures est presque inévitable. Pour cette raison, des méthodes non conventionnelles telles que la gravure chimique et l’usinage laser deviennent des options souhaitables. Cependant, ces processus ont leurs contraintes sur une épaisseur de pièce limitée et des coûts d’investissement élevés.

Comparaison avec le culbutage et la finition

La finition, l’ébavurage et le culbutage sont des termes utilisés dans les opérations d’usinage secondaires. La finition est un terme large qui comprend des opérations telles que l’ébavurage, le sablage, le polissage, le meulage, le revêtement, le placage, etc. L’ébavurage est un type de finition permettant d’éliminer les bavures, les bords irréguliers et les éclats. Une méthode d’ébavurage consiste à utiliser des équipements mécaniques. Les machines d’ébavurage mécaniques créent une abrasion transmise par un média abrasif placé avec la pièce à l’intérieur d’une chambre. La chambre est agitée par des vibrations ou des culbutements. Ainsi, le tumbling est un processus d’ébavurage qui utilise des milieux abrasifs et la rotation de la chambre, connue sous le nom de baril, pour gratter les bavures de pièces.

OBTENEZ LA LISTE DE VOTRE ENTREPRISE CI-DESSOUS

Principaux fabricants et fournisseurs

Chapitre 3: Différents types de bavures

Outre la classification des bavures en fonction du sens de coupe, les bavures peuvent également être classées en fonction de leur mécanisme de formation. Il en existe quatre types, à savoir: Bavures de poisson, de retournement, de déchirure et de coupure.

-

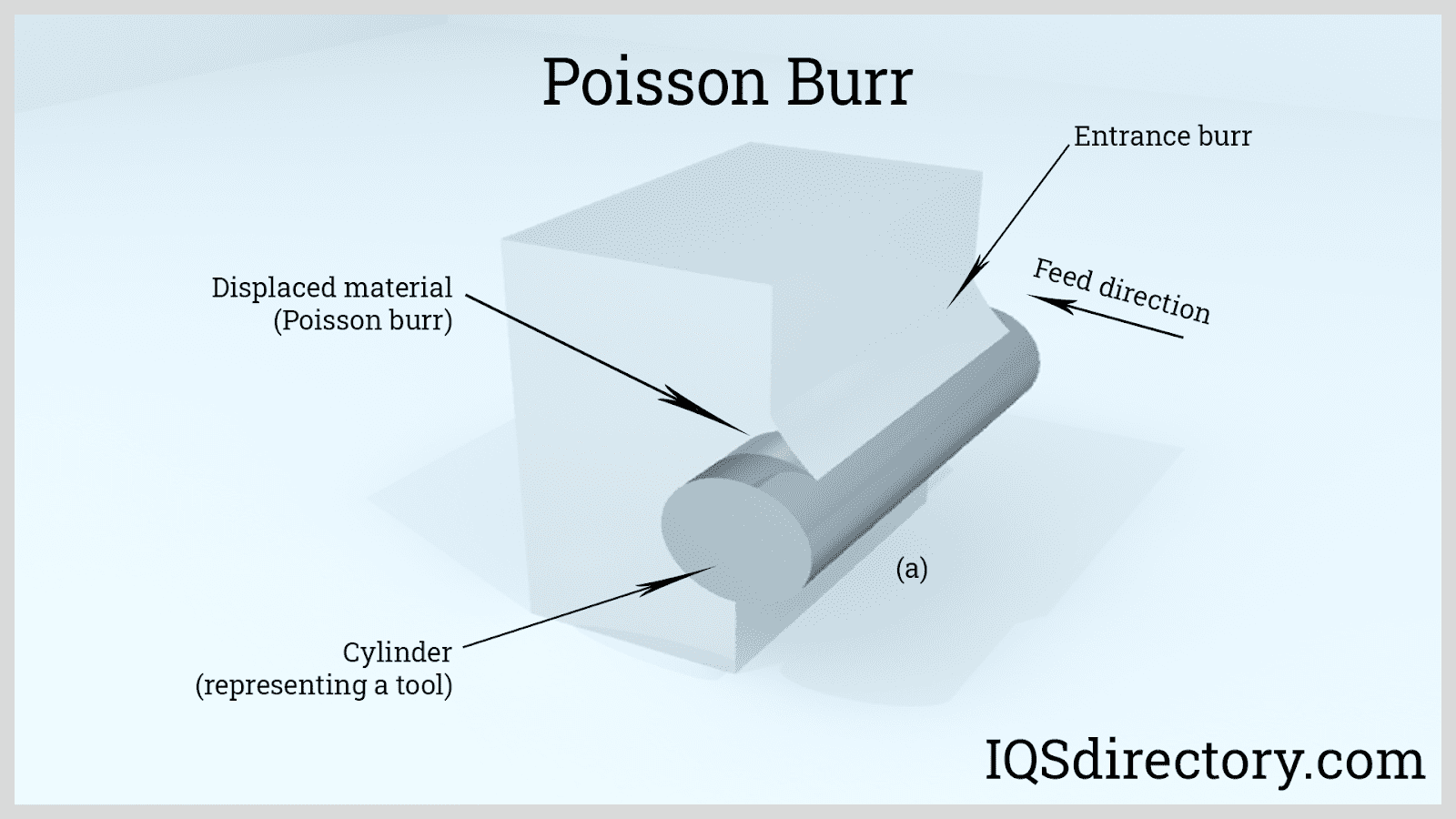

Bavure de Poisson:

“Poisson” vient du terme effet de Poisson qui signifie expansion des directions perpendiculaires à l’application de la contrainte. En exerçant des forces de compression sur le matériau, les bords de la zone en contact se déforment plastiquement et s’allongent en créant des bavures. Pendant la coupe, lorsque la pointe de l’outil de coupe frappe la pièce, les bords de la coupe se déforment en raison des forces de compression et de cisaillement. Ces déformations sont vues comme des bavures d’entrée qui se forment au point d’entrée de l’outil de coupe.

-

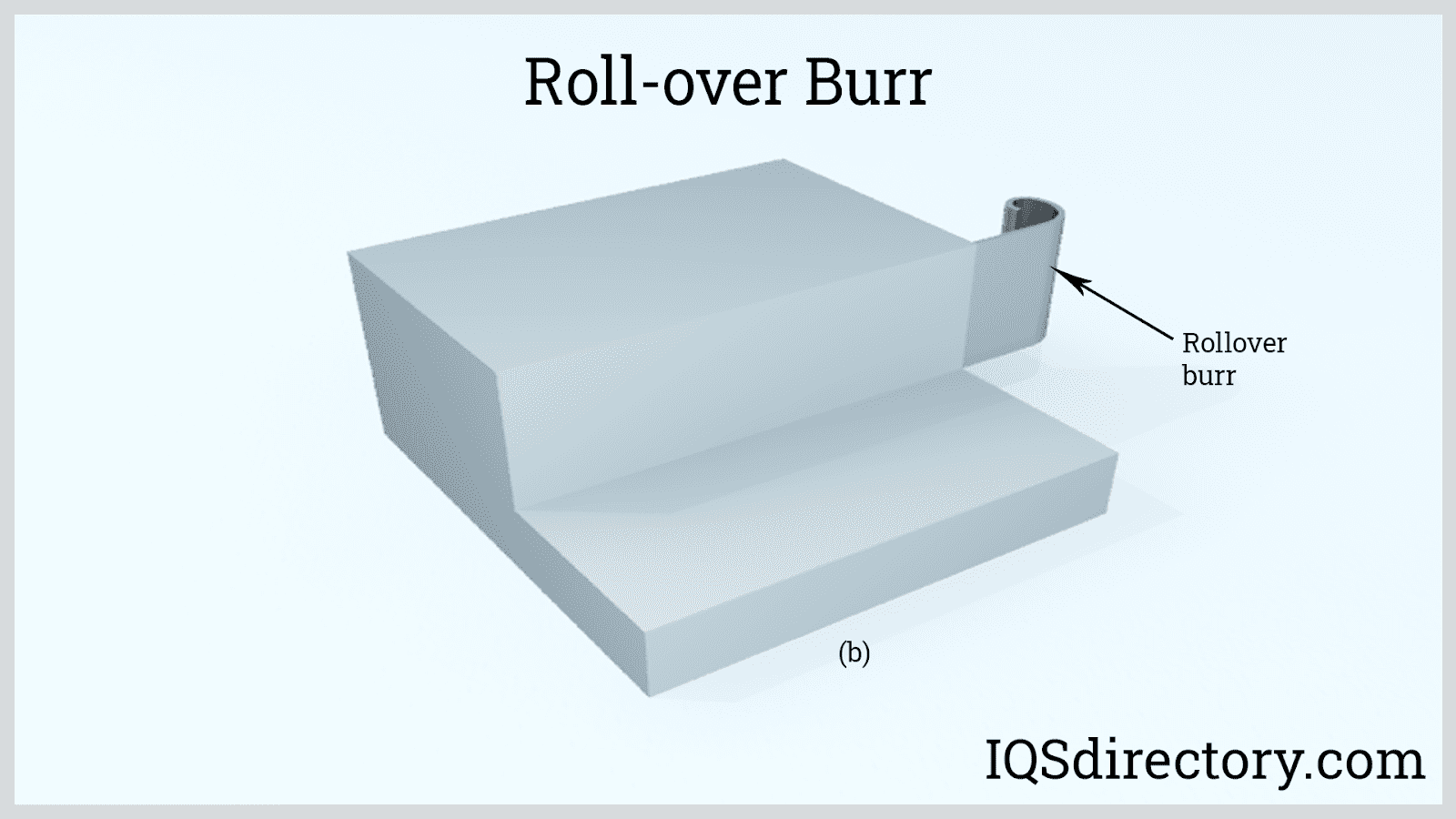

Bavure de retournement:

Ce sont des copeaux qui sont pliés plutôt que cisaillés à partir du chemin de la fraise. Lorsque l’outil de coupe sort de la coupe, une partie du matériau roule et accompagne l’outil. Le matériau se replie vers l’alimentation et le long du bord de coupe. Si le matériau est suffisamment ductile, la puce ne se sépare pas facilement de la pièce. La profondeur de coupe contribue également à la formation de bavures de retournement puisque la puce ou le rouleau devient plus épais à mesure que la profondeur augmente.

-

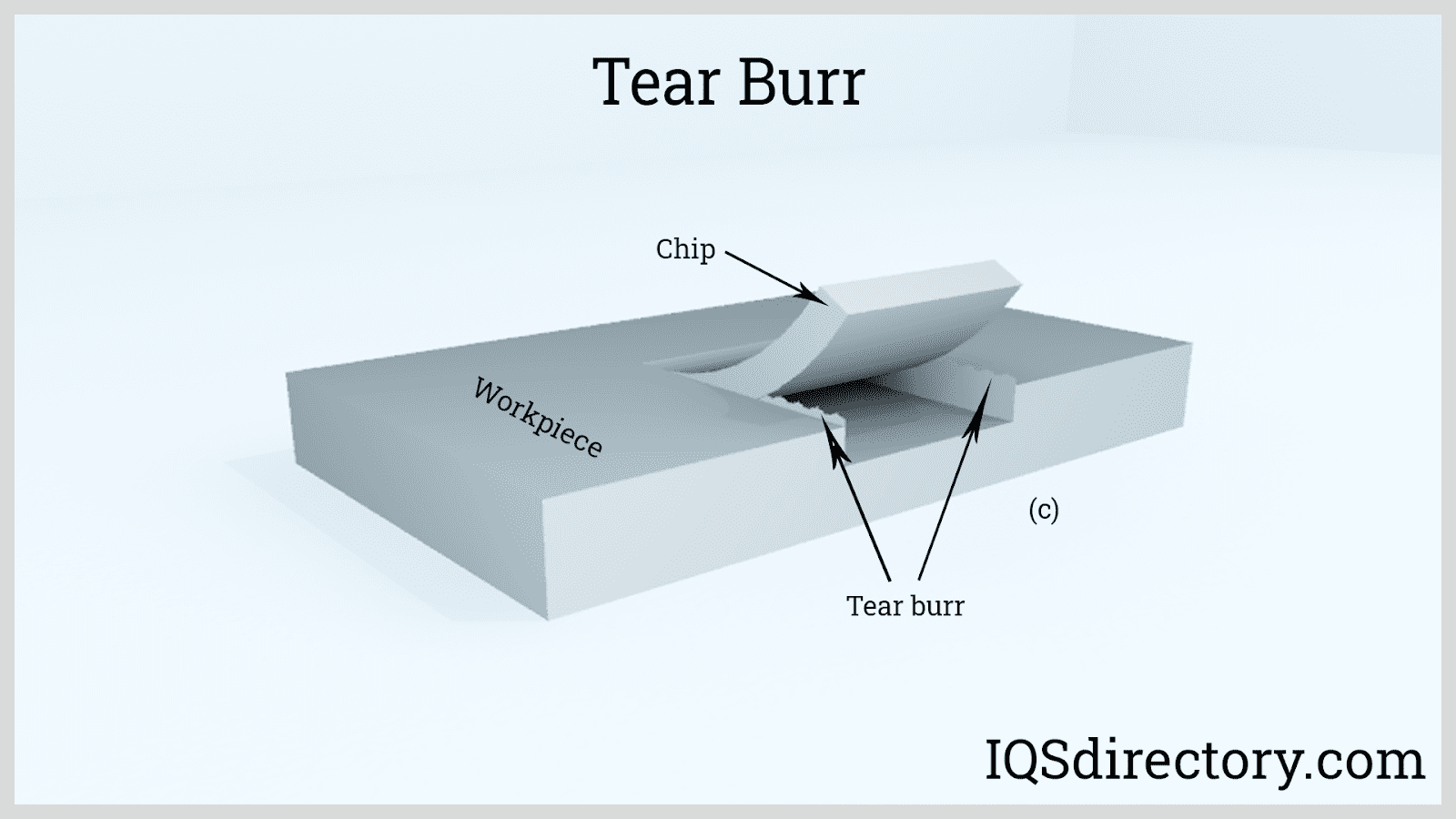

Bavures de déchirure:

Les bavures de déchirure sont des bavures latérales qui se produisent lorsque la pièce coupée est déformée plastiquement plutôt que complètement cisaillée. Ceci est observé dans les processus de poinçonnage où un bord tranchant et dentelé est laissé le long du contour du trou perforé. Il s’agit d’un matériau qui se détache de la pièce.

-

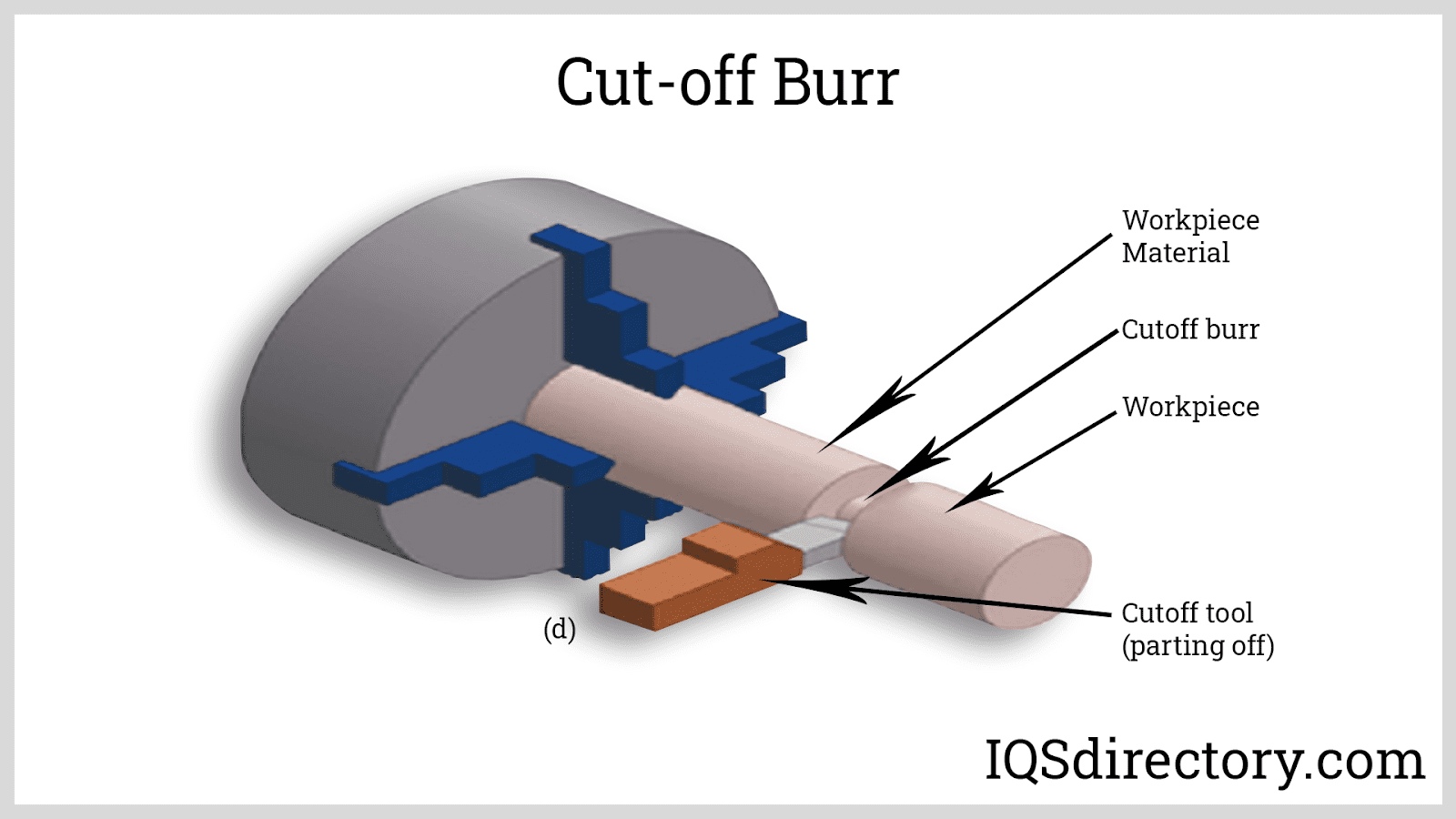

Bavure de coupure:

La bavure de coupure est le résultat des restes de matériau lorsque la partie coupée se sépare ou tombe de la partie principale. Cela peut être une bavure positive ou négative. Les bavures de coupure sont principalement observées sur les coupes de scie et les pièces de machines à vis automatiques. Ces types de bavures sont évités en soutenant correctement les deux côtés jusqu’à ce que la coupe soit terminée.

-

Bavures thermiques:

Ces types de bavures sont généralement appelés scories, éclaboussures ou scories. Les scories sont le résultat du métal fondu durci provenant du soudage, du plasma et de la découpe au laser. Les scories ont des propriétés mécaniques différentes de celles du métal de base en raison des contraintes résiduelles induites par le chauffage et le refroidissement incontrôlé. Les scories peuvent généralement s’ébrécher par brossage manuel, mais dans certains cas, un broyage est nécessaire.

Chapitre 4 : Processus d’ébavurage

L’ébavurage se fait selon diverses méthodes qui dépendent du matériau, de la géométrie de la pièce, de la taille et de l’emplacement des bavures, du volume du produit et du coût. Les opérations d’ébavurage manuelles et mécaniques sont des méthodes classiques d’ébavurage. L’électrochimie, l’énergie thermique et la cryogénie sont des méthodes non conventionnelles pour des applications d’ébavurage spécifiques. Vous trouverez ci-dessous les processus d’ébavurage courants ainsi que les avantages et les applications de chacun.

-

Finition en masse:

Cette méthode est utilisée lorsqu’il y a une grande quantité de pièces / composants qui doivent être finis, qui peuvent être exécutés en tant que systèmes discontinus ou en tant que systèmes continus et peuvent être exécutés en tant que procédés secs ou humides (selon le matériau des produits en cours de finition). La finition en masse nécessite un investissement initial de temps et de matériaux pour déterminer la recette exacte de finition en masse requise pour vos besoins, mais permettra d’économiser du temps, de l’argent et du travail manuel à long terme. Quelques exemples d’équipements de finition en série incluent les vibrateurs rotatifs, les installations à flux continu, les machines de finition par traînée, les systèmes de disques à haute énergie et les vibrateurs de baignoire.

-

Ébavurage manuel:

Cette méthode fait référence aux opérations d’ébavurage qui utilisent des outils manuels ou mécanisés qui utilisent des outils tels que des ébavureuses, des meuleuses, des brosses, des limes, des ponceuses, etc. Ce processus est “localisé” – ce qui signifie qu’il n’affecte pas toute la partie. Ceci est utilisé dans des endroits où la tolérance aux variations dimensionnelles est élevée car les paramètres d’ébavurage manuel ne peuvent pas être parfaitement définis. Des normes de temps internes ont été développées par la plupart des fabricants et des fabricants. Cependant, ceux-ci ne résolvent pas le problème de cohérence du processus. Ce processus est lent et se fait généralement en fin de chaîne de production rendant toute erreur coûteuse pour le fabricant. Voici quelques-uns des types de méthodes d’ébavurage manuel.

-

Brossage:

Des brosses faites de filaments métalliques ou de fils fins attachés à un disque rotatif sont utilisées pour gratter les bavures le long des bords de la coupe. Il s’agit d’une méthode rapide et relativement peu coûteuse mais limitée par la cohérence de l’action d’ébavurage. L’intensité dépend du diamètre du filament, de la configuration de la longueur libre, de la texture, de la densité, du type de matériau, de la largeur du disque, de la vitesse angulaire et du contact.

-

Ponçage ou Finition Abrasive Collée:

Cette méthode utilise des abrasifs tels que des composés d’oxyde d’aluminium, de carbure de silicium et de zircone liés dans des feuilles, des courroies, des patins, des roues et des disques. L’action alternative ou rotative mécanisée des abrasifs élimine les matériaux soulevés de la surface de la pièce. Les abrasifs peuvent varier de grossiers à exceptionnellement fins en fonction des dimensions du matériau à enlever, de la finition de surface souhaitée et de l’application.

-

Bordure En Tôle:

Les machines de bordure de tôle ont de petites meules ou des rouleaux de pincement qui lissent les bords de tôle avec différentes épaisseurs allant de 0,025 à 0,25 pouce. Les machines de bordure de tôle sont stationnaires où la tôle est alimentée manuellement ou automatiquement. Certaines machines peuvent ébavurer les surfaces supérieure et inférieure et peuvent également créer des chanfreins ou des filets. Pour un ensemble de rouleaux multiples, la pression exercée au niveau de chaque paire de rouleaux force progressivement les bavures et les bords relevés sur, sous ou dans la tôle. Cependant, les forces de compression doivent être soigneusement contrôlées, en particulier sur les matériaux mous et malléables, car ceux-ci peuvent se déformer ou se déformer sous la pression du rouleau.

-

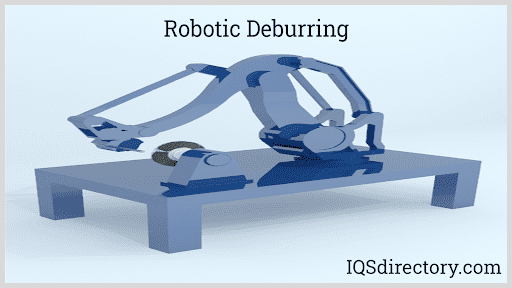

Ébavurage robotisé :

Il s’agit d’un outil de chanfreinage, de meulage ou d’ébavurage monté sur un bras robotisé. Étant donné que le principal inconvénient de l’ébavurage manuel est l’incohérence, le roulement lent et l’intensité du travail, l’ébavurage robotique résout ces problèmes en éliminant le facteur humain. Les robots peuvent effectuer des mouvements répétables de manière cohérente et rapide. La programmation CNC permet aux opérateurs d’entrer des mouvements prédéfinis et d’autres paramètres tels que la force et la vitesse de l’outil. Malgré un coût initial plus élevé, l’ébavurage robotisé est bénéfique à long terme en raison des coûts d’exploitation réduits. De plus, les systèmes robotiques sont un processus beaucoup plus sûr que le manuel.

-

Ébavurage mécanique:

L’ébavurage mécanique utilise des machines pour effectuer un ébavurage général sur la pièce. L’opérateur a moins de contrôle sur l’agressivité et la localisation de l’action d’ébavurage, par rapport à l’ébavurage manuel. L’ébavurage manuel, robotisé et au jet d’eau est également considéré comme mécanique en raison de la nature de l’application à l’abrasion. Des exemples de machines d’ébavurage mécanique sont les suivants.

-

Culbutage de baril:

Les culbuteurs de baril sont l’une des machines d’ébavurage les plus économiques en ce qui concerne les coûts d’exploitation. Cet équipement élimine non seulement les bavures, mais il polit également les surfaces de la pièce. La machine fonctionne en chargeant une pièce ou plusieurs pièces dans une chambre ou un “baril” avec le support abrasif. Des composés spéciaux sont également ajoutés en fonction du matériau et de la finition de surface. Il s’agit généralement d’une opération par lots, mais le traitement par lots en ligne et le traitement en un seul passage sont également disponibles. Le culbutage du baril peut être divisé en culbutage humide et sec.

-

Tumbling humide:

Dans le tumbling humide, de l’eau est chargée qui agit comme un lubrifiant et aide à éliminer les résidus pour améliorer l’efficacité de l’ébavurage. Le niveau d’eau affecte la vitesse de traitement et la finesse de la finition de surface. Des composés conçus pour fonctionner avec des supports en céramique ou en plastique sont également ajoutés à l’eau. Ces composés confèrent résistance à la corrosion, propreté, finition cosmétique, brillance et autres qualités de surface supplémentaires. Les composés améliorent également l’opération d’ébavurage en éliminant les huiles, en allongeant la durée de vie des supports abrasifs et en éliminant le moussage des supports plastiques et synthétiques.

L’utilisation d’eau et de composés liquides s’avère avoir beaucoup d’avantages. Cependant, il existe également des inconvénients tels que la contamination des eaux usées et les réactions incontrôlées avec les fluides utilisés dans les opérations en amont.

-

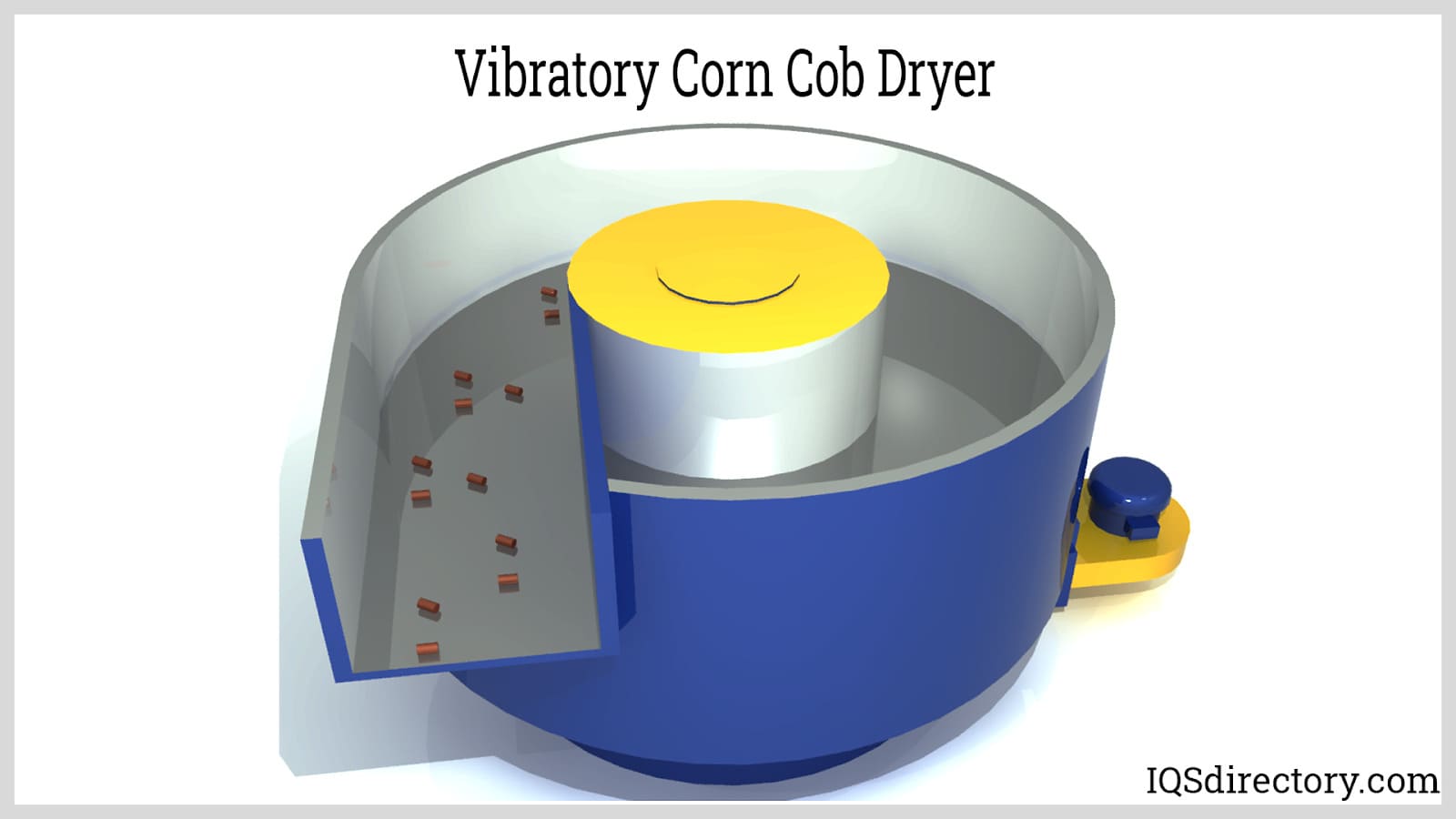

Culbutage à sec:

Comme son nom l’indique, ce procédé n’utilise que des milieux secs tels que du sable et des matières organiques séchées. L’utilisation de sable améliore non seulement le polissage, mais agit également de la même manière que l’eau dans le tumbling humide. Le sable transporte les résidus et les empêche de s’encastrer à la surface de la pièce. La matière organique, en revanche, est plus absorbante que le sable qui peut éliminer la saleté et les huiles. Les matières organiques utilisées sont le gruau d’épi de maïs, le gruau de coquille de noix et les chevilles en bois.

L’utilisation de milieux secs n’a pas les inconvénients des composés de culbutage humides; cependant, le processus est relativement lent. La composition abrasive plus lourde a tendance à avoir un temps de traitement plus court. Les abrasifs secs sont plus légers que leurs homologues liquides et prennent généralement environ deux fois plus de temps pour produire le même effet d’ébavurage. Pour cette raison, le culbutage à sec n’est généralement pas applicable à la production en grand volume.

Une configuration spéciale d’un gobelet à barillet est un gobelet centrifuge. Il s’agit d’un ensemble de deux ou quatre gobelets montés sur une tourelle. La tourelle tourne dans un sens, ce qui fait tourner les barils dans le sens opposé. Chaque rotation complète de la tourelle représente une rotation des canons. En tournant la tourelle assez rapidement, des forces centrifuges supérieures à la gravité sont appliquées sur les barils. Cela crée des forces abrasives plus importantes, ce qui accélère les temps d’ébavurage.

-

-

Ébavurage vibratoire:

Les ébavureuses vibrantes sont similaires aux ébavureuses à barillet où les pièces sont chargées dans une chambre avec les supports abrasifs et d’autres composés supplémentaires. Leur principale différence est le mouvement de la chambre. Alors que les gobelets tournent pour générer de l’agitation à l’intérieur de la chambre, ce type de machine vibre pour générer du mouvement. La chambre est montée sur des ressorts ou des amortisseurs qui isolent son mouvement de la fondation. Un poids tournant décentré est fixé qui secoue le contenu de la chambre. Différentes configurations sont disponibles telles que des baignoires, des bols circulaires ou des machines à auge. Le choix de la configuration dépend de la géométrie de la pièce et de son application.

-

-

Ébavurage au jet d’eau:

Ce procédé utilise la force d’impact des jets d’eau à grande vitesse pour éroder les bavures et les débris de la pièce. Les jets d’eau sont contrôlés par commande numérique par ordinateur, similaires aux systèmes robotisés outillés. L’ébavurage au jet d’eau utilise des pressions plus faibles que la découpe au jet d’eau pour éviter d’endommager la pièce. Ainsi, il ne supprime que les bavures minces et lâchement attachées. Les bavures plus grosses ne peuvent pas être facilement enlevées sans endommager les bords. Le principal avantage de l’utilisation de jets d’eau est qu’il peut atteindre des caractéristiques inaccessibles aux systèmes d’ébavurage ordinaires. En outre, le produit résultant est exempt d’huiles et de débris.

-

Ébavurage électrochimique:

Il s’agit d’un processus d’ébavurage qui utilise les principes de l’électrolyse. L’électrolyse est accélérée dans les zones présentant de petites lacunes interélectrodes. Pendant ce temps, il est empêché dans les zones d’isolation entre les électrodes. L’outil cathodique a la forme d’un négatif de la pièce. Ceci est utilisé pour concentrer l’électrolyse sur les régions où se trouvent les bavures. La pièce est fixée au circuit et agit comme une anode. Pour compléter le circuit, un électrolyte est ajouté qui transfère la charge entre l’outil et la pièce. Des parties des outils sont isolées pour éviter la dissolution d’autres surfaces. Cette méthode est adaptée à l’ébavurage de géométries difficiles à usiner et de matériaux peu usinables mais conducteurs. En outre, il n’y a pas d’usure de l’outil. Un inconvénient de ce procédé, cependant, est le traitement difficile des eaux usées car il utilise des composés chimiques nocifs pour l’environnement.

-

Ébavurage thermique:

Ce processus est également connu sous le nom de méthode d’énergie thermique. Dans ce processus, la pièce est exposée à des gaz corrosifs chauds pendant une très courte période. Une onde de choc thermique est générée qui vaporise rapidement la bavure. Le reste de la pièce n’est pas affecté en raison de son faible rapport surface / masse et de son temps d’exposition court. De petites quantités de métaux tels que les bavures et les bords surélevés se subliment car ils sont incapables de dissiper la chaleur intense aux parties environnantes. L’ébavurage thermique est efficace sur les matériaux à faible conductivité thermique qui peuvent facilement s’oxyder.

-

Ébavurage cryogénique:

L’ébavurage cryogénique est principalement effectué sur des pièces en plastique de précision qui possèdent une ténacité inhérente aux chocs. Dans ce procédé, l’azote liquide est flashé dans une chambre contenant les pièces à ébavurer. Le processus de clignotement refroidit la chambre près de la température de transition vitreuse du matériau de la pièce. Cela fragilise les bavures et les éclats mais ne suffit pas à modifier les propriétés du reste des pièces. La pièce, ainsi que les supports abrasifs, sont basculés dans la chambre.

-

Grenaillage abrasif et Micro-abrasif:

Ce processus consiste à impacter la surface avec un support abrasif pour éliminer toute irrégularité de surface. Le sablage abrasif est utilisé pour éliminer les bavures plus grosses et pour créer une texture et une rugosité de surface requises généralement pour les équipements utilisés dans les applications de cisaillement de fluides. Le sablage micro-abrasif est plus précis pour créer des surfaces plus lisses sans endommager ni modifier la précision dimensionnelle de la pièce. Ce procédé utilise des milieux abrasifs très fins tels que l’oxyde d’aluminium, des billes de verre et des milieux plastiques et une buse miniature pour produire un jet abrasif contrôlable qui peut cibler et éliminer des microns de matériau. Le sablage micro-abrasif est utilisé pour les pièces de précision de grande valeur.

Chapitre 5 : Supports d’ébavurage

Il existe différents types de supports abrasifs disponibles sur le marché. Les milieux abrasifs courants sont la céramique, l’acier, les plastiques et les composés organiques. Ces matériaux sont disponibles dans une variété de formes et de tailles en fonction de la géométrie de la pièce. Le support d’ébavurage non seulement égratigne et coupe, mais il agit également comme un coussin empêchant différentes pièces de se percuter les unes les autres.

-

Médias en céramique:

La céramique peut ébavurer différents types de métaux et de plastiques. Selon la composition, la densité et la géométrie, il peut fournir différentes finitions de surface à différentes vitesses de coupe. De plus, comme la plupart des céramiques ont une dureté inhérente, elles sont extrêmement durables lors de l’ébavurage des métaux durs.

-

Médias en acier:

Les médias en acier sont utilisés pour l’ébavurage et le brunissage légers. Ils ont un coût initial élevé mais sont largement utilisés en raison de leur taux d’attrition minimal et de leur propreté extrême.

-

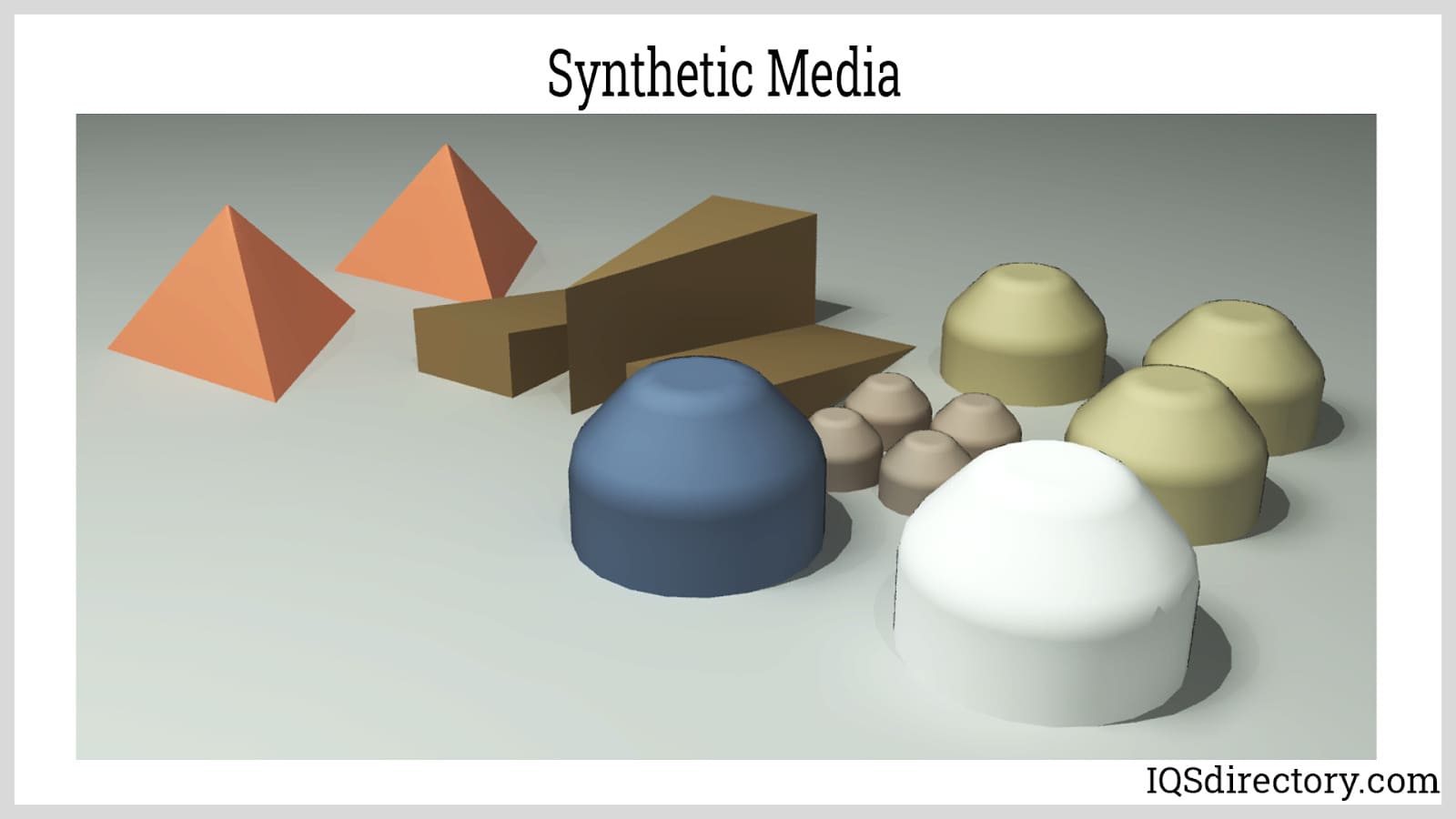

Milieux synthétiques :

Les matières synthétiques sont composées de 50 à 70 % d’abrasifs en poids. Les abrasifs peuvent être de l’alumine, de l’émeri et du carbure de silicium. L’abrasif est incorporé dans un matériau plus doux. Au fur et à mesure que le matériau plus mou s’érode, l’abrasif est exposé, ce qui ébavure ensuite la pièce.

-

Supports plastiques:

Les plastiques peuvent être formulés pour servir des applications spécifiques. Ils sont disponibles sous forme de faible densité utilisée pour l’ébavurage à usage général, ou de haute densité pour les métaux ferreux et non ferreux.

-

Milieux organiques:

Des exemples de ceux-ci sont la noix et l’épi de maïs. Les milieux organiques sont utilisés à des fins de séchage car ils peuvent facilement absorber l’eau et l’huile.

Conclusion:

- L’ébavurage est une opération secondaire d’un processus d’usinage qui améliore la qualité finale du produit en éliminant les bords surélevés et les morceaux de matériau indésirables, appelés bavures, laissés par les processus d’usinage initiaux.

- Les bavures posent plusieurs problèmes tels qu’un ajustement et un assemblage incorrects des pièces, une durée de vie réduite en raison de la fatigue et de la corrosion, des risques pour la sécurité et une esthétique réduite.

- Les bavures sont classées selon le mécanisme de formation. Les classifications sont le poisson, le retournement, la déchirure, la coupure et les bavures thermiques.

- L’ébavurage est effectué selon diverses méthodes qui dépendent du matériau, de la géométrie de la pièce, de la taille et de l’emplacement des bavures, du volume du produit et du coût. Les méthodes d’ébavurage les plus populaires sont manuelles et mécaniques.

- L’ébavurage manuel implique le brossage, le ponçage et le laminage. L’action se fait soit à la main, soit à l’aide de machines motorisées.

- L’ébavurage mécanique utilise des gobelets et des machines vibrantes. Ces machines effectuent un ébavurage général sur la pièce.

- Pour les opérations d’ébavurage en masse (culbutage et vibratoire), des milieux abrasifs sont utilisés. Ceux-ci peuvent être en céramique, en acier, en plastique et en composés organiques.

OBTENEZ LA LISTE DE VOTRE ENTREPRISE CI-DESSOUS

Leave a Reply