Blog MachineMetrics

Les techniques d’amélioration des processus sont essentielles pour optimiser les tâches de fabrication. Et lorsqu’ils sont bien faits, ces processus optimisés conduisent à une plus grande efficacité. Mais quel est le lien? Et pourquoi l’optimisation des processus est-elle si cruciale pour atteindre une plus grande efficacité ?

La réponse à cela réside dans l’efficacité d’une activité. Il ne suffit pas d’avoir beaucoup de choses produites. Les tâches, vérifications, ajustements et mouvements nécessaires à la production doivent être orchestrés pour trouver l’utilisation la plus efficace du temps et des ressources avec le moins d’intrants.

De nombreuses entreprises décrivent cela comme “une voie d’amélioration continue”. Et dans le cas de la plupart des opérations de fabrication, ce chemin est centré autour de la machine. Les gens, tels que les opérateurs, les mécaniciens et les techniciens, interagissent avec leurs machines par habitude et par formation. La plupart de leurs efforts visent à assurer le maximum de disponibilité. Mais que les données soient manuelles ou électroniques, l’efficacité de leurs actions est ce qui compte. Et l’acte de faire des ajustements qui rendent cette interaction plus efficace s’appelle l’optimisation des processus.

Objectifs et avantages de l’optimisation des processus

L’optimisation des processus consiste à apporter des améliorations dans plusieurs domaines critiques. Chacun de ces domaines cumule des processus plus efficaces et des résultats plus importants avec le moins de ressources dépensées. En s’engageant dans l’optimisation des processus, les fabricants peuvent atteindre:

Temps de fonctionnement amélioré de la machine

Les temps d’arrêt sont le fléau de l’existence de chaque responsable de la fabrication. Et beaucoup passent une grande partie de leur temps à gérer ses causes, ainsi qu’à en gérer les conséquences En adoptant une approche basée sur les données, les entreprises peuvent réduire les temps d’arrêt et augmenter la disponibilité globale de leurs équipements.

Une façon d’y parvenir consiste à analyser et à classer les principales raisons des temps d’arrêt imprévus. Ces informations peuvent ensuite être utilisées pour adapter ou ajuster les processus afin de réduire ou d’éliminer de nombreux événements de temps d’arrêt. Parce que la liste est dans l’ordre du pire au moins, les coupables les plus flagrants peuvent être attaqués en premier.

Les principales raisons des temps d’arrêt sont analysées dans le diagramme de pareto des temps d’arrêt de MachineMetrics.

Les principales raisons des temps d’arrêt sont analysées dans le diagramme de pareto des temps d’arrêt de MachineMetrics.

Une fois que le temps de disponibilité a augmenté et s’est stabilisé, les gestionnaires peuvent procéder méthodiquement dans la liste, en modifiant les paramètres du processus au besoin pour aligner chaque élément sur les exigences. Cependant, la clé de cette liste et de ce classement est des données claires et claires qui aident à hiérarchiser ce qui nécessite une attention en premier.

Réponse plus rapide aux problèmes au niveau de la machine

Parfois, le problème n’est pas la machine; c’est le processus en amont qui alimente la machine. En capturant des données pour visualiser cela, des modifications du flux WIP ou d’autres matières premières peuvent être mises en œuvre pour améliorer la disponibilité. Un autre exemple est la formation, ou l’absence de formation, avec des opérateurs potentiellement dans la mauvaise position au mauvais moment pour effacer les alarmes et réinitialiser la machine au besoin.

Encore une fois, les données deviennent essentielles pour aider les dirigeants à développer une meilleure formation afin de s’assurer que les opérateurs ne sont jamais hors de position. Le fait est que l’optimisation des processus améliore le temps de réponse au niveau de la machine lorsque des problèmes surviennent. En utilisant les données pour identifier ces zones, plusieurs processus peuvent être optimisés à la fois pour un effet multiplicateur sur la disponibilité. La formation, le flux de travail, la disposition des équipements, la qualité des matériaux et bien d’autres problèmes peuvent être optimisés avec des données clairement visualisées.

Pour en savoir plus : Comment réagir plus rapidement aux temps d’arrêt avec MachineMetrics

Maintenance améliorée

Les programmes de maintenance traditionnels reposent sur des mesures réactives. Soit l’équipement a été laissé en panne, soit une maintenance préventive a été utilisée pour maintenir le bon fonctionnement de l’équipement.

Mais la maintenance préventive repose sur des hypothèses basées sur le temps. Il suppose que les courroies et les poulies se briseront à un moment précis en fonction des moyennes générales attribuées par le fabricant d’équipement d’origine (OEM). Mais cela ne tient pas compte des équipements industriels où le produit fabriqué est léger, ce qui permet une durée de vie plus longue pour les pièces. Et cela ne tient pas compte de la production intensive où les pièces peuvent s’user plus rapidement que prévu. Dans le cas du premier, l’argent est dépensé lorsqu’il pourrait être différé. Dans ce dernier cas, le temps d’arrêt peut se produire lorsque l’on s’y attend le moins.

La collecte automatisée de données peut améliorer la fonction de maintenance et augmenter la disponibilité des équipements. En activant la surveillance basée sur les conditions, la maintenance peut être normative ou prédictive en fonction des conditions réelles. En déployant des systèmes de détection avancés, les données peuvent aider les entreprises à comprendre l’état actuel des équipements en temps réel et, au fil du temps, des analyses approfondies peuvent aider à prédire les pannes avec précision et à planifier les remplacements au moment où cela est le plus logique, comme les changements ou les périodes d’arrêt.

Pour en savoir plus: Les Différents Types de maintenance dans la fabrication

Les objectifs d’optimisation des processus doivent inclure plusieurs domaines:

- La première consiste à améliorer le processus initial. L’utilisation des données, des tendances et des modèles peut être identifiée pour aider à modifier ou à mieux composer le processus existant. Cela peut impliquer une question de mise en page, de flux de matériaux ou de communication.

- Deuxièmement, les paramètres et les conditions de fonctionnement doivent être abordés. Encore une fois, les données facilitent le repérage et le traitement par ordre de gravité. Cela peut signifier des réglages de la machine, une vitesse optimale, etc.

- La troisième considération est que l’équipement doit être audité pour déterminer la meilleure approche de maintenance afin d’améliorer le processus et la disponibilité de l’équipement. Les pièces peuvent être mises en scène et prêtes à l’avance pour augmenter encore le temps d’exécution.

- Enfin, des données précises et une visualisation des conditions de la machine peuvent aider les gestionnaires à élaborer des instructions de travail pratiques et ergonomiques et à améliorer la formation des opérateurs, des techniciens et des mécaniciens.

Méthodes et techniques d’optimisation des processus de fabrication

Pour les fabricants cherchant à améliorer leurs processus, il existe de nombreuses solutions disponibles:

Collecte de données Machine en temps réel

Le suivi traditionnel pour l’optimisation des processus signifiait généralement des feuilles papier manuelles et la saisie de données dans Excel. Cela prenait beaucoup de temps, était sujet aux erreurs et était difficile à entretenir. De plus, l’analyse était généralement basée sur la perspicacité humaine, qui pouvait être biaisée ou erronée. C’est pourquoi les entreprises commencent à se dématérialiser.

Les tableaux de bord MachineMetrics affichent des données de production en temps réel qui ont été automatiquement collectées à partir des équipements de fabrication dans l’atelier.

Les tableaux de bord MachineMetrics affichent des données de production en temps réel qui ont été automatiquement collectées à partir des équipements de fabrication dans l’atelier.

La collecte de données en temps réel et leur contextualisation pour une visibilité par les gestionnaires et les opérateurs permettent des informations impossibles dans le passé; des informations qui peuvent permettre une bonne compréhension de l’avancement de la production et des performances des équipements dans l’atelier. Grâce aux tableaux de bord et aux analyses et rapports de production pertinents, les processus peuvent être modifiés plus rapidement et se traduire par une plus grande efficacité.

Pour en savoir plus: Collecte de données de fabrication: La clé pour optimiser l’atelier

Analyse des goulots d’étranglement

Chaque responsable sait ce qu’est un goulot d’étranglement. Et la plupart peuvent identifier quelques zones critiques dans leur fonctionnement où ces blocages se produisent. Mais tout comme les données en temps réel fournissent des informations permettant d’optimiser le processus au niveau de la machine, elles peuvent également fournir des informations sur les goulots d’étranglement qui peuvent être évidents ou non. Les opérateurs humains peuvent affecter une sauvegarde à une cause lorsque les données peuvent indiquer qu’il s’agit d’une autre.

Avec des données et des analyses en temps réel, les données de machine et de processus peuvent identifier les goulots d’étranglement et les contraintes au sein de l’ensemble de l’écosystème. Ces données permettent aux opérateurs de suivre les processus pour se concentrer sur les goulots d’étranglement qui causent le plus de temps d’arrêt. Que le blocage soit une contrainte physique ou une contrainte opérationnelle telle que la planification ou des occasions manquées d’améliorer le temps de configuration et de réduire les changements, les données basées sur le cloud dotées d’analyses et de logiciels OEE peuvent libérer la perturbation.

Analyse des temps d’arrêt

Une analyse des temps d’arrêt de la machine est une approche utile pour mettre en évidence les domaines qui doivent être traités immédiatement. En utilisant les données d’arrêt capturées par la raison, les gestionnaires et les opérateurs peuvent commencer par le pire délinquant. Mais la clé de cette analyse est la capacité d’accéder aux données et de les interroger, ce qui permet de comprendre la cause.

L’analyse des raisons des temps d’arrêt au niveau de la machine fournit un aperçu granulaire des raisons pour lesquelles un équipement spécifique peut causer des problèmes. Sur la photo se trouve un rapport “Temps d’arrêt par machine” de MachineMetrics..

L’utilisation des graphiques de Pareto, du pourcentage de temps d’arrêt imprévus, des quarts de travail performants et peu performants, et des opérateurs, du Temps moyen entre les pannes, du Temps moyen de réparation et d’autres outils peuvent être glanés à partir des données via des tableaux de bord et utilisés pour développer des stratégies visant à réduire ou à éliminer la cause et à optimiser le processus.

Analyse prédictive

Peut-être l’un des outils les plus précieux lors de l’utilisation de logiciels axés sur les données, l’analyse prédictive peut booster vos processus. Ce logiciel utilise les données de la machine pour diagnostiquer et prédire les défaillances. Et parce qu’il peut connecter tous les équipements au sein d’un atelier, des prédictions sur l’ensemble de l’écosystème peuvent être faites et des solutions déployées plus rapidement, voire immédiatement.

Les algorithmes machine détectent des modèles que les humains ne peuvent tout simplement pas. Cela permet une intervention proactive avant que des problèmes ne surviennent ou une intervention de maintenance et de changement bien planifiée lorsqu’ils se produisent. Ces analyses prédictives peuvent même être utilisées pour prolonger la durée de vie de l’outil en surveillant l’usure de l’outil et en prédisant la défaillance d’un outil. Des applications personnalisées peuvent même permettre de créer des solutions automatisées et semi-autonomes au niveau de la machine pour libérer les opérateurs pour d’autres tâches.

Optimisation des processus de votre atelier avec MachineMetrics

Grâce à la plateforme de données industrielles MachineMetrics, les fabricants peuvent optimiser leurs processus comme jamais auparavant. Cette optimisation est réalisée de différentes manières :

Suivi des temps d’arrêt de la machine avec précision et en temps réel

Le suivi manuel des données est intrinsèquement défectueux. Bien que bien conçu, le suivi du papier peut être sujet aux erreurs. Il est également difficile de suivre le rythme, et les lacunes et les données manquantes sont courantes. De plus, il est probable que les données seront arrondies et, par conséquent, seront beaucoup moins précises.

Le suivi manuel nécessite souvent la saisie de données dans Excel ou une autre feuille de calcul pour donner un sens aux données, ce qui signifie que les données sont déjà obsolètes au moment où elles parviennent entre les mains de ceux qui en ont besoin. Mais la profondeur de cette analyse est limitée. Et l’interprétation humaine peut être biaisée.

Avec MachineMetrics, les opérateurs, les gestionnaires et les autres parties prenantes clés bénéficient d’une visibilité immédiate grâce à des données machine précises et en temps réel. Les données étant en temps réel, elles ont un accès du bout des doigts via des tablettes à distance ou des tableaux de bord sur la machine et au-dessus de l’atelier pour comprendre la cause réelle de la panne.

Les tableaux de bord et les rapports sont intuitifs, fournissant un aperçu rapide de la cause du temps d’arrêt et fournissant des réponses rapides pour l’action.

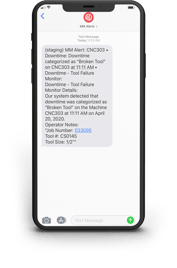

Activation des flux de travail et des notifications En fonction des événements de la machine

Avec le logiciel MachineMetrics, les données de la machine peuvent être utilisées pour déclencher des flux de travail. Ces outils puissants garantissent que les informations correctes sont envoyées à la bonne personne ou au bon système automatisé pour action. Ces actions prennent la forme d’incidents, de notifications ou de webhooks, et chacune peut optimiser les processus en permettant une action rapide en cas de problème.

Pour en savoir plus: Les 10 principaux flux de travail pour les fabricants

Pour en savoir plus: Les 10 principaux flux de travail pour les fabricants

Un incident peut déclencher une notification par e-mail ou par SMS à la bonne personne. Dans le passé, les opérateurs devaient s’appuyer sur des signaux visuels, des téléphones, des systèmes de sonorisation ou d’autres méthodes de communication pour informer les autres d’un problème. Souvent, la personne informée était la mauvaise personne pour la tâche. Et dans de nombreux cas, l’opérateur peut ne pas savoir quel est le problème. Avec les incidents, le problème correct est signalé, ce qui permet de gagner du temps pour redémarrer ou réparer.

Les notifications permettent une communication immédiate, ce qui permet de gagner du temps et de réduire le nombre d’étapes pour identifier et résoudre le problème. Si un superviseur sait que le message indique un manque de matière première, il peut sauter le trajet vers la machine et passer directement au processus de goulot d’étranglement en amont.

Les Webhooks poussent le niveau d’action encore plus loin. Ces petits paquets de données peuvent être utilisés pour déclencher une action corrective par la machine elle-même. Ou ils peuvent être utilisés en conjonction avec un système informatisé de gestion de la maintenance (GMAO) pour avertir automatiquement les équipes de maintenance, vérifier le stock de la pièce de rechange et ordonner sa délivrance au technicien, accélérer la réparation et le redémarrage.

Améliorer la maintenance avec les conditions de la machine

MachineMetrics peut permettre à un fabricant d’utiliser des conditions de machine précises pour développer des programmes de maintenance basés sur les conditions, prédictifs ou prescriptifs. La santé des équipements peut être évaluée à tout moment, et les opérateurs et les gestionnaires peuvent économiser du temps et des coûts de maintenance en laissant derrière eux des programmes de maintenance réactifs.

Le résultat est une efficacité globale de l’équipement (EEO) considérablement améliorée qui réduit les temps d’arrêt et contribue à améliorer les processus en ajoutant des stratégies de maintenance conçues de manière stratégique dans le flux de valeur. Ces données sont ensuite ajoutées aux analyses pour permettre une optimisation encore plus précise de tous les processus.

Obtenez un accès instantané aux conditions, à l’état et aux performances de la machine pour diagnostiquer et résoudre les problèmes et augmenter l’utilisation de la machine.

Obtenez un accès instantané aux conditions, à l’état et aux performances de la machine pour diagnostiquer et résoudre les problèmes et augmenter l’utilisation de la machine.

MachineMetrics permet aux fabricants d’exploiter la puissance des données au niveau de la machine et de l’usine. Avec une gamme puissante d’appareils périphériques associés à une plate-forme de données compatible avec l’IA, MachineMetrics peut fournir des applications ou vous aider à créer les vôtres pour générer des informations exploitables basées sur des données et des conditions en temps réel afin d’optimiser les processus dans n’importe quel environnement. Contactez MachineMetrics dès aujourd’hui afin qu’ils puissent vous montrer comment tirer le meilleur parti de vos données.

Leave a Reply