Top 3 Des Stratégies de Contrôle des stocks les plus courantes

Ce blog définit et compare les trois stratégies de contrôle des stocks les plus couramment utilisées. Cela devrait être utile à la fois pour ceux qui sont nouveaux dans le domaine et pour les personnes expérimentées qui envisagent un éventuel changement dans la politique de leur entreprise. Le blog examine également comment la prévision de la demande prend en charge la gestion des stocks, le choix de la politique à utiliser et le calcul des entrées qui régissent ces politiques. Pensez-y comme une pièce abrégée de l’inventaire 101.

Scénario

Vous gérez un élément particulier. L’article est suffisamment important pour vos clients pour que vous souhaitiez avoir suffisamment d’inventaire pour éviter de vous approvisionner. Cependant, l’article est également assez cher pour que vous souhaitiez également minimiser le montant d’argent immobilisé dans les stocks. Le processus de commande du stock de réapprovisionnement est suffisamment coûteux et lourd pour que vous souhaitiez également minimiser le nombre de bons de commande que vous devez générer. La demande pour l’article est imprévisible. Il en va de même du délai de réapprovisionnement entre le moment où vous détectez le besoin de plus et celui où il arrive sur l’étagère prêt à l’emploi ou à l’expédition.

Votre question est “Comment gérer cet élément? Comment puis-je décider quand commander plus et combien commander?”Lorsque vous prenez cette décision, vous pouvez utiliser différentes approches. Ce blog décrit les politiques de planification des stocks les plus couramment utilisées: Commande Périodique Jusqu’à (T, S), Quantité de Point / Commande de commande de Réapprovisionnement (R, Q) et Min / Max (s, S). Ces approches sont souvent intégrées dans les systèmes ERP et permettent aux entreprises de générer des suggestions automatiques de quoi et quand commander. Pour prendre la bonne décision, vous devrez savoir comment chacune de ces approches est conçue pour fonctionner, ainsi que les avantages et les limites de chaque approche.

Revue périodique, ordre jusqu’à la stratégie

La notation abrégée de cette stratégie est (T, S), où T est le temps fixe entre les commandes et S est l’ordre jusqu’au niveau.

Quand commander: Les commandes sont passées comme sur des roulettes tous les T jours. L’utilisation d’un intervalle de commande fixe est utile aux entreprises qui ne peuvent pas suivre le niveau de leurs stocks en temps réel ou qui préfèrent passer des commandes aux fournisseurs à des intervalles réguliers.

Combien commander: Le niveau d’inventaire est mesuré et l’écart calculé entre ce niveau et la commande jusqu’au niveau S. Si le niveau d’inventaire est de 7 unités et S = 10, alors 3 unités sont commandées.

Commentaire: C’est la politique la plus simple à mettre en œuvre mais aussi la moins agile pour répondre aux fluctuations de la demande et / ou des délais. Notez également que, bien que la taille de la commande soit suffisante pour ramener le niveau de stock à S si le réapprovisionnement était immédiat, dans la pratique, il y aura un certain délai de réapprovisionnement pendant lequel le stock continue de baisser, de sorte que le niveau de stock atteindra rarement jusqu’à S.

Revue continue, politique de quantité de commande fixe (Point de commande, Quantité de commande)

La notation sténographique de cette politique est (R, Q), où R est le point de commande et Q est la quantité de commande fixe.

Quand commander: Les commandes sont passées dès que l’inventaire tombe au-dessous ou au-dessous du point de réapprovisionnement, R. En théorie, le niveau d’inventaire est vérifié en permanence, mais en pratique, il est généralement vérifié périodiquement au début ou à la fin de chaque journée de travail.

Combien commander: La taille de la commande est toujours fixée à Q unités.

Commentaire: (R, Q) est plus réactif que (S, T) car il réagit plus rapidement aux signes de rupture de stock imminente. La valeur de la quantité de commande fixe Q peut ne pas dépendre entièrement de vous. Souvent, les fournisseurs peuvent dicter des termes qui limitent votre choix de Q à des valeurs compatibles avec des minima et des multiples. Par exemple, un fournisseur peut exiger une commande d’au moins 20 unités et toujours un multiple de 5. Ainsi, les tailles des commandes doivent être soit 20, 25, 30, 35, etc. (Ce commentaire s’appliquait également aux deux autres politiques d’inventaire.)

Revue continue, stratégie de mise à jour de la commande (Min/ Max)

La notation abrégée de cette stratégie est (s, S), parfois appelée “petit s, grand S ” où s est le point de réorganisation et S le niveau de mise à jour de la commande. Cette politique est plus communément appelée (Min, Max).

Quand commander: Les commandes sont passées dès que l’inventaire tombe à ou en dessous du Min. Comme pour (R, Q), le niveau d’inventaire est censé être surveillé en permanence, mais dans la pratique, il est généralement vérifié à la fin de chaque journée de travail.

Combien commander: La taille de la commande varie. Il est égal à l’écart entre le Max et l’inventaire actuel au moment où le Min est atteint ou violé.

Commentaire: (Min, Max) est encore plus réactif que (R, Q) car il ajuste la taille de la commande pour tenir compte de la quantité de stock tombée en dessous du Min. Lorsque la demande est égale à zéro ou à une unité, une variation commune définit Min = Max -1 ; c’est ce qu’on appelle la ” politique du stock de base “.”

Un autre choix de politique: Que se passe-t-il si je suis en rupture de stock?

Comme vous pouvez l’imaginer, chaque politique est susceptible de conduire à une séquence temporelle différente des niveaux d’inventaire (voir la figure 1 ci-dessous). Il y a un autre facteur qui influence la façon dont les événements se déroulent au fil du temps: la politique que vous sélectionnez pour gérer les ruptures de stock. D’une manière générale, il existe deux approches principales.

Politique de rupture de stock: En cas de rupture de stock, vous gardez une trace de la commande et la remplissez plus tard. Dans le cadre de cette politique, il est judicieux de parler d’inventaire négatif. L’inventaire négatif représente le nombre de commandes en attente qui doivent être remplies. Vraisemblablement, tout client obligé d’attendre reçoit les premiers dibs lorsque le réapprovisionnement arrive. Vous êtes susceptible d’avoir une politique de commande en attente sur des articles uniques à votre entreprise que votre client ne peut pas acheter ailleurs.

Politique de perte: En cas de rupture de stock, le client se tourne vers une autre source pour remplir sa commande. Lorsque le réapprovisionnement arrive, un nouveau client recevra ces nouvelles unités. L’inventaire ne peut jamais descendre en dessous de zéro. Choisissez cette politique pour les articles de base qui peuvent facilement être achetés auprès d’un concurrent. Si vous ne l’avez pas en stock, votre client ira très certainement ailleurs.

Le rôle de la prévision de la demande dans le contrôle des stocks

Le choix des paramètres de contrôle, tels que les valeurs de Min et Max, nécessite des entrées d’une sorte de processus de prévision de la demande.

Traditionnellement, cela signifiait déterminer la distribution de probabilité du nombre d’unités qui seront demandées sur un intervalle de temps fixe, soit le délai d’exécution dans les systèmes (R, Q) et (Min, Max), soit le délai d’exécution T + dans les systèmes (T, S). Cette distribution a été supposée normale (la fameuse ” courbe en forme de cloche”). Les méthodes traditionnelles ont été étendues où la distribution de la demande n’est pas supposée normale mais une autre distribution (par exemple Poisson, binôme négatif, etc.)

Ces méthodologies traditionnelles présentent plusieurs lacunes.

- Premièrement, il ignore généralement le problème du sous-démarrage, dans lequel la demande réduit l’inventaire non seulement au point de réorganisation, mais en dessous. En supposant qu’aucune sous-estimation n’entraîne une surestimation des niveaux de service et des taux de remplissage.

- Deuxièmement, la distribution de probabilité de la demande n’est très souvent même pas proche de la distribution “en forme de cloche” ou de la distribution supposée choisie – en particulier pour les articles à demande intermittente tels que les pièces de rechange et les pièces de service.

- Troisièmement, des estimations précises des coûts d’exploitation des stocks nécessitent une analyse de l’ensemble du cycle de réapprovisionnement (d’un réapprovisionnement à l’autre), et non pas seulement de la partie du cycle qui commence lorsque les stocks atteignent le point de réapprovisionnement.

- Enfin, les délais de réapprovisionnement sont généralement imprévisibles ou aléatoires, et non fixes. De nombreux modèles supposent un délai d’exécution fixe basé sur un délai d’exécution moyen, cité par le fournisseur, ou un délai d’exécution moyen + un délai de sécurité.

Heureusement, il existe un meilleur logiciel de planification et d’optimisation des stocks basé sur la génération d’une gamme complète de scénarios de demande aléatoires, ainsi que des délais aléatoires. Ces scénarios “testent” toute paire proposée de paramètres de contrôle des stocks et évaluent leur performance attendue. Les utilisateurs peuvent non seulement choisir entre des stratégies (p. ex. Min, Max vs R, Q) mais aussi déterminer quelle variation de la politique proposée est la meilleure (c’est-à-dire Min, Max de 10,20 vs 15, 25, etc.) Des exemples de ces scénarios sont donnés ci-dessous.

Le processus de commande des stocks de réapprovisionnement est suffisamment coûteux et lourd pour que vous souhaitiez également minimiser le nombre de bons de commande que vous devez générer

Choisir parmi les politiques de contrôle des stocks

Quelle politique vous convient le mieux? Il existe un ordre hiérarchique clair en termes de disponibilité des articles, avec (Min, Max) en premier, (R, Q) en deuxième et (T, S) en dernier. Cet ordre découle de la réactivité de la politique aux fluctuations du caractère aléatoire de la demande et du réapprovisionnement. L’ordre s’inverse lorsqu’on considère la facilité de mise en œuvre.

Comment ” noter ” la performance d’une politique d’inventaire ? Il y a deux forces opposées qui doivent être équilibrées: le coût et le service.

Le coût des stocks peut être exprimé soit en tant qu’investissement des stocks, soit en tant que coût d’exploitation des stocks. Le premier est la valeur en dollars des articles qui attendent d’être utilisés. Ce dernier est la somme de trois éléments: le coût de détention (le coût du “soin et de l’alimentation des choses sur l’étagère”), le coût de commande (essentiellement le coût de la coupe d’un bon de commande et de la réception de cette commande) et le coût de pénurie (la pénalité que vous payez lorsque vous perdez une vente ou forcez un client à attendre ce qu’il veut).

Le service est généralement mesuré par le niveau de service et le taux de remplissage. Le niveau de service est la probabilité qu’un article demandé soit expédié immédiatement du stock. Le taux de remplissage est la proportion d’unités demandées qui sont expédiées immédiatement du stock. En tant qu’ancien professeur, je considère le niveau de service comme une note tout ou rien: Si un client a besoin de 10 unités et que vous ne pouvez en fournir que 9, c’est un F. Le taux de remplissage est une note de crédit partielle: 9 sur 10, c’est 90%.

Lorsque vous décidez des valeurs des stratégies de contrôle des stocks, vous trouvez un équilibre entre le coût et le service. Vous pouvez fournir un service parfait en gardant un inventaire infini. Vous pouvez maintenir les coûts à zéro en ne gardant aucun inventaire. Vous devez trouver un endroit raisonnable pour opérer entre ces deux extrêmes ridicules. Générer et analyser des scénarios de demande peut quantifier les conséquences de vos choix.

Une démonstration des différences entre deux politiques de contrôle des stocks

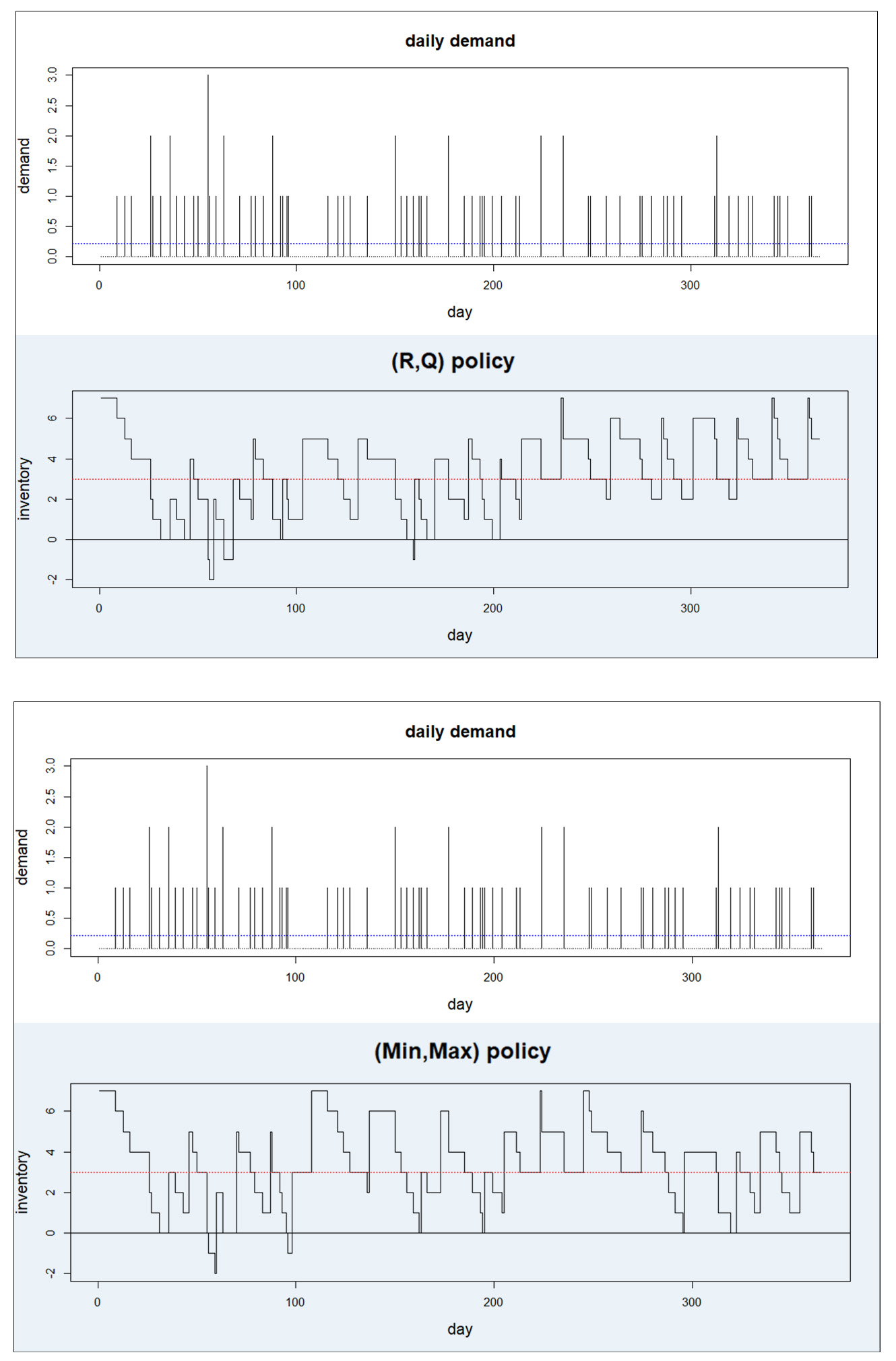

Nous montrons maintenant comment les stocks disponibles évoluent différemment selon deux politiques. Les deux stratégies sont (R, Q) et (Min, Max) avec les commandes en attente autorisées. Pour que la comparaison soit équitable, nous définissons Min = R et Max = R + Q, utilisons un délai fixe de cinq jours et soumettons les deux politiques à la même séquence de demandes quotidiennes sur 365 jours de fonctionnement simulés.

La figure 1 montre l’inventaire quotidien en main dans le cadre des deux polices soumises au même modèle de demande quotidienne. Dans cet exemple, la police (Min, Max) n’a que deux périodes d’inventaire négatif au cours de l’année, tandis que la police (R, Q) en a trois. La politique (Min, Max) fonctionne également avec un plus petit nombre moyen d’unités en main. Différentes séquences de demande produiront des résultats différents, mais en général, la politique (Min, Max) fonctionne mieux.

Notez que les graphiques de l’inventaire en main contiennent les informations nécessaires pour calculer les métriques de coût et de disponibilité.

Figure 1: Comparaison de l’inventaire quotidien sous deux politiques d’inventaire

Rôle du logiciel de planification des stocks

Les meilleurs systèmes de planification, de prévision et d’optimisation des stocks peuvent vous aider à déterminer quel type de politique (est-il préférable d’utiliser Min / Max sur R, Q) et quels ensembles d’entrées sont optimaux (c.-à-d. que dois-je entrer pour Min et Max). Les meilleurs systèmes de planification des stocks et de prévision de la demande peuvent vous aider à développer ces entrées optimisées afin que vous puissiez remplir et mettre à jour régulièrement vos systèmes ERP avec des pilotes de réapprovisionnement précis.

Résumé

Nous avons défini et décrit les trois politiques de contrôle des stocks les plus couramment utilisées : (T, S), (R, Q) et (Min, Max), ainsi que les deux réponses les plus courantes aux ruptures de stock : les commandes en attente ou les commandes perdues. Nous avons noté que ces politiques nécessitent successivement des efforts plus importants à mettre en œuvre, mais ont également des performances moyennes successivement meilleures. Nous avons souligné le rôle des prévisions de la demande dans l’évaluation des politiques de contrôle des stocks. Enfin, nous avons illustré comment le choix des politiques influe sur le niveau quotidien des stocks disponibles.

Leave a Reply