MachineMetrics Blog

a folyamatfejlesztési technikák elengedhetetlenek a gyártási feladatok optimalizálásához. Ha jól végezzük, ezek az optimalizált folyamatok nagyobb hatékonyságot eredményeznek. De mi a kapcsolat? És miért olyan fontos a folyamatoptimalizálás a nagyobb hatékonyság eléréséhez?

erre a válasz egy tevékenység hatékonyságában rejlik. Nem elég, ha sok dolgot gyártanak. A termeléshez szükséges feladatokat, ellenőrzéseket, kiigazításokat és mozgásokat úgy kell megszervezni, hogy megtalálják a leghatékonyabb idő-és erőforrás-felhasználást a legkevesebb input mellett.

sok vállalat ezt “a folyamatos fejlesztés útjának”nevezi. A legtöbb gyártási művelet esetében ez az út a gép körül helyezkedik el. Az emberek, mint például az üzemeltetők, a szerelők és a technikusok, megszokásból és képzésből lépnek kapcsolatba gépeikkel. Erőfeszítéseik nagy része a maximális rendelkezésre állás biztosítására irányul. De függetlenül attól, hogy az adatok kézi vagy elektronikus jellegűek-e, cselekedeteik hatékonysága számít. Az interakciót hatékonyabbá tevő kiigazítások elvégzését folyamatoptimalizálásnak nevezzük.

a Folyamatoptimalizálás céljai és előnyei

a Folyamatoptimalizálás több kritikus területen történő fejlesztésből áll. Ezek a területek összesítve hatékonyabb folyamatokat és jelentősebb outputokat eredményeznek a legkevesebb erőforrással. A folyamat optimalizálásával a gyártók elérhetik:

a gépek jobb üzemideje

az állásidő minden gyártásvezető létét veszélyezteti. És sokan töltik idejük nagy részét az okok kezelésével, valamint a következmények kezelésével adatalapú megközelítéssel, a vállalatok csökkenthetik az állásidőt és növelhetik berendezéseik teljes üzemidejét.

ennek egyik módja a nem tervezett leállások legfőbb okainak elemzése és rangsorolása. Ez az információ felhasználható a folyamatok adaptálására vagy kiigazítására számos állásidő-esemény csökkentése vagy kiküszöbölése érdekében. Mivel a lista a legrosszabbtól a legkevésbé rangsorolt sorrendben van, először a legsúlyosabb bűnösökkel lehet foglalkozni.

a felső állásidő okait a MachineMetrics állásidő pareto diagramja elemzi.

a felső állásidő okait a MachineMetrics állásidő pareto diagramja elemzi.

amint az üzemidő növekedett és stabilizálódott, a vezetők módszeresen lefelé haladhatnak a listán, szükség szerint megváltoztatva a folyamat paramétereit, hogy minden elem megfeleljen a követelményeknek. Ennek a listának és rangsornak a kulcsa azonban a tiszta, tiszta adatok, amelyek segítenek rangsorolni azt, amire először figyelmet kell fordítani.

Gyorsabb válasz a gépi szintű problémákra

néha a probléma nem a gép, hanem a gép táplálása. Az adatok rögzítésével ennek megjelenítésére a WIP-áramlás vagy más alapanyag változásai megvalósíthatók az üzemidő javítása érdekében. Egy másik példa a képzés, vagy annak hiánya, a szereplők potenciálisan rossz helyzetben a rossz időben, hogy törölje riasztások és állítsa vissza a gépet, ha szükséges.

az adatok ismét kritikus fontosságúvá válnak abban, hogy a vezetők jobb képzést fejlesszenek ki annak biztosítása érdekében, hogy az üzemeltetők soha ne kerüljenek ki a pozícióból. A lényeg az, hogy a folyamatok optimalizálása javítja a válaszidőt a gép szintjén, amikor problémák merülnek fel. Adatok felhasználásával azonosítani ezeket a területeket, több folyamat lehet optimalizálni egyszerre egy multiplikátor hatása uptime. A képzés, a munkafolyamat, a berendezés elrendezése, az anyagminőség és még sok más kérdés optimalizálható egyértelműen megjelenített adatokkal.

további olvasmányok: Hogyan reagáljunk gyorsabban az Állásidőkre a MachineMetrics segítségével

továbbfejlesztett karbantartás

a hagyományos karbantartási programok reaktív intézkedésekre támaszkodnak. Vagy hagyták, hogy a berendezés meghibásodjon, vagy megelőző karbantartást alkalmaztak a berendezés megfelelő működésének fenntartására.

de a megelőző karbantartás időalapú feltételezésekre épül. Feltételezi, hogy az övek és a szíjtárcsák egy adott időpontban eltörnek az eredeti berendezés gyártója (OEM) által meghatározott széles átlagok alapján. De ez nem veszi figyelembe az ipari berendezéseket, ahol az előállított termék könnyű, lehetővé téve az alkatrészek hosszabb élettartamát. És nem veszi figyelembe a nagy teherbírású gyártást, ahol az alkatrészek a tervezettnél gyorsabban elhasználódhatnak. Az előbbi esetében a pénzt akkor költik el, amikor azt el lehet halasztani. Az utóbbi esetben a leállás akkor fordulhat elő, amikor a legkevésbé várható.

az automatizált adatgyűjtés javíthatja a karbantartási funkciót és növelheti a berendezések üzemidejét. Az állapotalapú felügyelet engedélyezésével a karbantartás lehet előíró vagy prediktív a tényleges körülmények alapján. A fejlett érzékelő rendszerek telepítésével az adatok segíthetnek a vállalatoknak megérteni a berendezések aktuális valós idejű állapotát, és idővel a deep analytics segíthet a hibák pontos előrejelzésében és a cserék ütemezésében egy olyan időpontban, amikor a legértelmesebb, például átállások vagy leállási időszakok.

további olvasmányok: a gyártás különböző karbantartási típusai

a folyamatoptimalizálás céljainak több területet kell magukban foglalniuk:

- az első a kezdeti folyamat javítása. Az adatok, trendek és minták segítségével azonosíthatók a meglévő folyamat módosítása vagy jobb tárcsázása. Ez magában foglalhatja az elrendezés, az anyagáramlás vagy a kommunikáció kérdését.

- másodszor, a paramétereket és a működési feltételeket figyelembe kell venni. Az adatok ismét megkönnyítik a felismerést és a súlyosság sorrendjében könnyebben kezelhetők. Ez jelentheti a gép beállításait, az optimális sebességet stb.

- a harmadik szempont az, hogy a berendezéseket ellenőrizni kell, hogy meghatározzák a legjobb karbantartási megközelítést a berendezés folyamatának és üzemidejének javítása érdekében. Az alkatrészek előre beállíthatók és előkészíthetők a futási idő további növelése érdekében.

- végül a pontos adatok és a gépi körülmények megjelenítése segítheti a vezetőket a gyakorlati, ergonomikus munkautasítások kidolgozásában és a kezelő, a technikus és a mechanika jobb képzésében.

gyártási folyamat optimalizálási módszerek és technikák

a gyártók számára, akik fejlesztik folyamataikat, számos megoldás áll rendelkezésre:

valós idejű gépi adatok gyűjtése

a folyamatoptimalizálás hagyományos nyomon követése általában kézi papíralapú lapokat és adatbevitelt jelentett az Excelbe. Ez időigényes volt, hibákra hajlamos, és nehéz volt fenntartani. Plusz, az elemzés jellemzően az emberi betekintésen alapult, amely elfogult vagy téves lehet. Ez az oka annak, hogy a vállalatok papírmentessé válnak.

a MachineMetrics irányítópultok valós idejű gyártási adatokat jelenítenek meg, amelyeket automatikusan gyűjtenek a gyártóberendezésekből a műhelyben.

a MachineMetrics irányítópultok valós idejű gyártási adatokat jelenítenek meg, amelyeket automatikusan gyűjtenek a gyártóberendezésekből a műhelyben.

a valós idejű adatok gyűjtése és azok kontextusba helyezése a vezetők és az üzemeltetők általi láthatóság érdekében lehetővé teszi a múltban nem lehetséges betekintést; olyan betekintést, amely lehetővé teszi a gyártás előrehaladásának és a berendezések teljesítményének megfelelő megértését az üzemben. Az irányítópultok, valamint a vonatkozó termelési elemzések és jelentések segítségével a folyamatok gyorsabban módosíthatók, és nagyobb hatékonyságot eredményezhetnek.

további olvasmányok: gyártási adatgyűjtés: az üzlethelyiség optimalizálásának kulcsa

szűk keresztmetszet elemzés

Minden menedzser tudja, mi a szűk keresztmetszet. És a legtöbb képes azonosítani néhány kritikus területet működésük során, ahol ezek az elzáródások előfordulnak. De ahogy a valós idejű adatok betekintést nyújtanak a folyamat gépi szintű optimalizálásához, úgy betekintést nyújthat a szűk keresztmetszetekbe is, amelyek nyilvánvalóak lehetnek vagy nem. Az emberi operátorok biztonsági másolatot rendelhetnek egy okhoz, amikor az adatok azt jelezhetik, hogy ez egy másik.

a valós idejű adatok és elemzések segítségével a gép – és folyamatadatok képesek azonosítani a szűk keresztmetszeteket és korlátokat a teljes ökoszisztémán belül. Ezek az adatok lehetővé teszik az üzemeltetők számára, hogy nyomon kövessék a folyamatokat, hogy azokra a szűk keresztmetszetekre összpontosítsanak, amelyek a legtöbb leállást okozzák. Függetlenül attól, hogy az elzáródás fizikai vagy működési kényszer, például ütemezés vagy kihagyott lehetőségek a beállítási idő javítására és az átállások csökkentésére, az elemzéssel és az OEE szoftverrel felhatalmazott felhőalapú adatok felszabadíthatják a zavarokat.

állásidő-elemzés

a gép állásidejének elemzése hasznos megközelítés az azonnal kezelendő területek kiemeléséhez. A rögzített leállási adatok ésszerű felhasználásával a vezetők és az üzemeltetők a legrosszabb elkövetővel kezdhetik. De ennek az elemzésnek a kulcsa az adatokhoz való hozzáférés és lekérdezés képessége, így megértve az okot.

a leállási okok gépi szintű elemzése szemcsés szintű betekintést nyújt abba, hogy az egyes berendezések miért okozhatnak problémákat. A képen a MachineMetrics” leállás gépenként ” jelentése található..

a Pareto-diagramok, a nem tervezett állásidő százalékos aránya, a magas és alacsony teljesítményű műszakok, valamint az operátorok, a meghibásodás közötti átlagos idő, a javítás átlagos ideje és más eszközök használata az adatokból irányítópultokon keresztül összegyűjthető, és felhasználható az OK csökkentésére vagy megszüntetésére, valamint a folyamat optimalizálására irányuló stratégiák kidolgozására.

prediktív analitika

talán az egyik legértékesebb eszköz az adatvezérelt szoftver használatakor, a prediktív analitika túltöltheti a folyamatokat. Ez a szoftver gépi adatokat használ a hibák diagnosztizálására és előrejelzésére. És mivel az összes berendezést össze tudja kapcsolni egy műhelyben, előrejelzéseket lehet készíteni az egész ökoszisztémáról, és a megoldásokat gyorsabban, ha nem azonnal lehet alkalmazni.

a gépi algoritmusok olyan mintákat észlelnek, amelyeket az emberek egyszerűen nem tudnak. Ez lehetővé teszi a proaktív beavatkozást a problémák megjelenése előtt, vagy a jól megtervezett karbantartási és átállási lépéseket, amikor azok előfordulnak. Ezek a prediktív elemzések akár a szerszám élettartamának meghosszabbítására is használhatók a szerszám kopásának megfigyelésével és annak előrejelzésével, hogy mikor fog meghibásodni egy szerszám. Az egyedi alkalmazások akár automatizált és félig autonóm megoldásokat is lehetővé tehetnek a gép szintjén, hogy felszabadítsák az operátorokat más feladatokra.

az üzlet folyamatainak optimalizálása A MachineMetrics

a MachineMetrics ipari adatplatform segítségével a gyártók optimalizálhatják folyamataikat, mint még soha. Ez az optimalizálás többféle módon érhető el:

A gép leállásának pontos és valós idejű nyomon követése

az adatok kézi nyomon követése eredendően hibás. Bár jó szándékú, a papírkövetés hibára hajlamos lehet. Nehéz lépést tartani, és gyakoriak a hiányosságok és a hiányzó adatok. Ezenkívül valószínű, hogy az adatok kerekítésre kerülnek, ezért sokkal kevésbé pontosak lesznek.

a kézi követés gyakran megköveteli az adatok bevitelét az Excelbe vagy más táblázatba, hogy az adatok értelmet kapjanak, vagyis az adatok már elavultak, mire azok kezébe kerülnek, akiknek szükségük van rá. De az elemzés mélysége korlátozott. Az emberi értelmezés pedig elfogult lehet.

a MachineMetrics, az üzemeltetők, a vezetők és más kulcsfontosságú érdekeltek azonnali láthatóságot biztosítanak valós idejű, pontos gépadatokkal. Mivel az adatok valós időben vannak, ujjbeggyel hozzáférhetnek táblagépeken keresztül távolról vagy műszerfalakon keresztül a gépnél és a műhely felett, hogy megértsék a hiba tényleges okát.

az irányítópultok és a jelentések intuitívak, gyors betekintést nyújtanak az állásidő okaiba, és gyors válaszokat adnak a cselekvésre.

munkafolyamatok és értesítések engedélyezése gépi események alapján

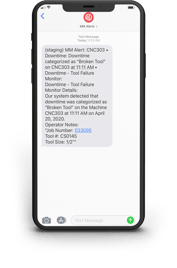

a MachineMetrics szoftverrel a gépi adatok felhasználhatók munkafolyamatok indítására. Ezek a hatékony eszközök biztosítják, hogy a helyes információkat a megfelelő személynek vagy automatizált rendszernek küldjék cselekvésre. Ezek a műveletek incidensek, értesítések vagy webhookok formájában valósulnak meg, és mindegyik optimalizálhatja a folyamatokat azáltal, hogy lehetővé teszi a gyors cselekvést, amikor problémák merülnek fel.

további olvasás: Top 10 munkafolyamat gyártók számára

további olvasás: Top 10 munkafolyamat gyártók számára

egy esemény e-mailt vagy szöveges értesítést válthat ki a megfelelő személy számára. A múltban az üzemeltetőknek vizuális jelzésekre, telefonokra, PA rendszerekre vagy más kommunikációs módszerekre kellett támaszkodniuk, hogy másokat értesítsenek a problémáról. Gyakran a tájékoztatott személy volt a rossz személy a feladatra. Sok esetben az Üzemeltető nem tudja, mi a probléma. Az incidensek, a helyes kérdés jelentett időt takarít meg, hogy újraindítsa vagy javítás.

az értesítések lehetővé teszik az azonnali kommunikációt, időt takarítva meg, és csökkentve a probléma azonosításához és megoldásához szükséges lépések számát. Ha a felügyelő tudja, hogy az üzenet az alapanyag hiányát jelzi, akkor kihagyhatja a géphez vezető utat, és közvetlenül a szűk keresztmetszetű folyamat felé haladhat.

a webhookok még tovább viszik a cselekvés szintjét. Ezeket az apró adatcsomagokat fel lehet használni a gép javító intézkedésének kiváltására. Vagy számítógépes karbantartáskezelő rendszerrel (CMMS) együtt használhatók a karbantartó csapatok automatikus értesítésére, a pótalkatrész készletének ellenőrzésére és annak kiadására a technikusnak, a gyorsjavításra és az Újraindításra.

a karbantartás javítása A gép állapotával

a MachineMetrics felhatalmazhatja a gyártót arra, hogy pontos gépfeltételeket használjon állapotalapú, prediktív vagy előíró karbantartási programok kidolgozásához. A berendezések állapota bármikor felmérhető, és az üzemeltetők és a vezetők időt és karbantartási költségeket takaríthatnak meg a reaktív karbantartási programok hátrahagyásával.

az eredmény egy jelentősen javított Általános Berendezéshatékonyság (OEE), amely csökkenti az állásidőt és segít javítani a folyamatokat azáltal, hogy stratégiailag megtervezett karbantartási stratégiákat ad hozzá az értékáramhoz. Ezeket az adatokat ezután hozzáadják az elemzéshez, hogy lehetővé tegyék az összes folyamat még pontosabb optimalizálását.

Azonnali hozzáférés A gép állapotához, egészségi állapotához és teljesítményéhez a problémák diagnosztizálásához és megoldásához, valamint a gép nagyobb kihasználtságának növeléséhez.

Azonnali hozzáférés A gép állapotához, egészségi állapotához és teljesítményéhez a problémák diagnosztizálásához és megoldásához, valamint a gép nagyobb kihasználtságának növeléséhez.

a MachineMetrics lehetővé teszi a gyártók számára, hogy gépi és gyári szinten hasznosítsák az adatok erejét. Az Edge eszközök széles választékával és az AI-kompatibilis adatplatformdal kombinálva a MachineMetrics alkalmazásokat kínálhat, vagy segíthet a saját létrehozásában, hogy valós idejű adatokon és feltételeken alapuló, cselekvésre alkalmas betekintést nyújtson a folyamatok optimalizálásához bármilyen környezetben. Vegye fel a kapcsolatot a MachineMetrics-szel ma, hogy megmutassák, hogyan lehet a legtöbbet kihozni az adatokból.

Leave a Reply