MachineMetrics Blog

Le tecniche di miglioramento dei processi sono essenziali per ottimizzare le attività di produzione. E se fatto bene, questi processi ottimizzati portano a una maggiore efficienza. Ma qual è la connessione? E perché l’ottimizzazione dei processi è così cruciale per ottenere una maggiore efficienza?

La risposta a questo sta nell’efficacia di un’attività. Non è sufficiente avere molte cose prodotte. Le attività, i controlli, le regolazioni e il movimento necessari per la produzione devono essere orchestrati per trovare l’uso più efficace di tempo e risorse con la minor quantità di input.

Molte aziende lo descrivono come “un percorso di miglioramento continuo”. E nel caso della maggior parte delle operazioni di produzione, quel percorso si concentra attorno alla macchina. Le persone, come operatori, meccanici e tecnici, interagiscono con le loro macchine per abitudine e formazione. La maggior parte dei loro sforzi sono volti a garantire la massima quantità di uptime. Ma se i dati sono manuali o elettronici, l’efficacia delle loro azioni è ciò che conta. E l’atto di apportare modifiche che rendono più efficace l’interazione è chiamato ottimizzazione dei processi.

Obiettivi e vantaggi dell’ottimizzazione dei processi

L’ottimizzazione dei processi consiste nell’apportare miglioramenti in diverse aree critiche. Ciascuna di queste aree si aggiunge cumulativamente a processi più efficienti e risultati più significativi con il minor dispendio di risorse. Impegnandosi nell’ottimizzazione dei processi, i produttori possono ottenere:

Miglioramento dei tempi di attività della macchina

I tempi di inattività sono la rovina dell’esistenza di ogni responsabile di produzione. E molti spendono gran parte del loro tempo a gestire le cause, così come affrontare le sue conseguenze Adottando un approccio basato sui dati, le aziende possono ridurre i tempi di inattività e aumentare il tempo di attività complessivo delle loro attrezzature.

Un modo per ottenere ciò è analizzare e classificare i principali motivi per i tempi di inattività non pianificati. Queste informazioni possono quindi essere utilizzate per adattare o regolare i processi per ridurre o eliminare molti eventi di downtime. Poiché l’elenco è in ordine di rango dal peggiore al minimo, i colpevoli più eclatanti possono essere affrontati per primi.

Le principali ragioni dei tempi di fermo sono analizzate nel grafico di pareto dei tempi di fermo di MachineMetrics.

Le principali ragioni dei tempi di fermo sono analizzate nel grafico di pareto dei tempi di fermo di MachineMetrics.

Una volta che il tempo di attività è aumentato e stabilizzato, i manager possono procedere metodicamente verso il basso l’elenco, modificando i parametri di processo in base alle esigenze per portare ogni articolo in linea con i requisiti. Tuttavia, la chiave di questa lista e classifica è pulito, dati chiari che aiuta a dare la priorità ciò che ha bisogno di attenzione prima.

Risposta più rapida ai problemi a livello di macchina

A volte, il problema non è la macchina; è il processo a monte che alimenta la macchina. Acquisendo i dati per visualizzarli, è possibile implementare modifiche del flusso WIP o di altre materie prime per migliorare i tempi di attività. Un altro esempio è la formazione, o la sua mancanza, con gli operatori potenzialmente nella posizione sbagliata al momento sbagliato per cancellare gli allarmi e resettare la macchina secondo necessità.

Ancora una volta, i dati diventano fondamentali per aiutare i leader a sviluppare una migliore formazione per garantire che gli operatori non siano mai fuori posizione. Il punto è che l’ottimizzazione dei processi migliora il tempo di risposta a livello di macchina quando si verificano problemi. Utilizzando i dati per identificare queste aree, è possibile ottimizzare diversi processi contemporaneamente per un effetto moltiplicatore sui tempi di attività. Formazione, flusso di lavoro, layout delle attrezzature, qualità dei materiali e molti altri problemi possono essere ottimizzati con dati chiaramente visualizzati.

Ulteriori letture: Come rispondere ai tempi di fermo più velocemente con MachineMetrics

Manutenzione migliorata

I programmi di manutenzione tradizionali si basano su misure reattive. O l’apparecchiatura è stata autorizzata a funzionare fino al fallimento, o la manutenzione preventiva è stata utilizzata per mantenere l’apparecchiatura funzionante bene.

Ma la manutenzione preventiva è basata su ipotesi basate sul tempo. Si presume che le cinghie e le pulegge si rompano in un momento specifico in base alle medie generali assegnate dal produttore di apparecchiature originale (OEM). Ma questo non tiene conto delle attrezzature industriali in cui il prodotto prodotto è leggero, consentendo una durata di vita più lunga per le parti. E non tiene conto della produzione pesante in cui le parti possono consumarsi più velocemente del previsto. Nel caso del primo, il denaro viene speso quando potrebbe essere differito. In quest’ultimo caso, i tempi di inattività possono verificarsi quando è meno previsto.

La raccolta automatica dei dati può migliorare la funzione di manutenzione e aumentare il tempo di attività delle apparecchiature. Abilitando il monitoraggio basato sulle condizioni, la manutenzione può essere prescrittiva o predittiva in base alle condizioni reali. Implementando sistemi di rilevamento avanzati, i dati possono aiutare le aziende a comprendere lo stato attuale in tempo reale delle apparecchiature e, nel tempo, analisi approfondite possono aiutare a prevedere i guasti in modo accurato e pianificare le sostituzioni in un momento in cui ha più senso, come i cambi o i periodi di arresto.

Ulteriori letture: I diversi tipi di manutenzione nella produzione

Gli obiettivi per l’ottimizzazione dei processi dovrebbero includere diverse aree:

- Il primo è migliorare il processo iniziale. Utilizzando dati, tendenze e modelli possono essere identificati per aiutare a modificare o meglio comporre nel processo esistente. Può comportare un problema di layout, flusso di materiale o comunicazione.

- In secondo luogo, i parametri e le condizioni operative dovrebbero essere affrontati. Ancora una volta, i dati rendono questo più facile da individuare e più facile da affrontare in ordine di gravità. Ciò può significare impostazioni della macchina, velocità ottimale, ecc.

- La terza considerazione è che le apparecchiature dovrebbero essere controllate per determinare il miglior approccio di manutenzione per migliorare il processo e il tempo di attività delle apparecchiature. Le parti possono essere messe in scena e pronte in anticipo per aumentare ulteriormente il runtime.

- Infine, dati accurati e visualizzazione delle condizioni della macchina possono aiutare i manager a sviluppare istruzioni di lavoro pratiche ed ergonomiche e una migliore formazione per operatori, tecnici e meccanici.

Metodi e tecniche di ottimizzazione dei processi di produzione

Per i produttori che desiderano migliorare i propri processi, sono disponibili molte soluzioni:

Raccogliere dati macchina in tempo reale

Il tracciamento tradizionale per l’ottimizzazione dei processi di solito significava fogli manuali basati su carta e inserimento dei dati in Excel. Ciò richiedeva molto tempo, era soggetto a errori e difficile da mantenere. Inoltre, l’analisi era tipicamente basata sull’intuizione umana, che poteva essere parziale o sbagliata. Questo è il motivo per cui le aziende stanno iniziando ad andare senza carta.

I cruscotti MachineMetrics visualizzano i dati di produzione in tempo reale raccolti automaticamente dalle apparecchiature di produzione in tutta l’officina.

I cruscotti MachineMetrics visualizzano i dati di produzione in tempo reale raccolti automaticamente dalle apparecchiature di produzione in tutta l’officina.

Raccogliere dati in tempo reale e contestualizzarli per la visibilità da parte di manager e operatori consente approfondimenti non possibili in passato; approfondimenti che possono consentire una corretta comprensione dell’avanzamento della produzione e delle prestazioni delle attrezzature in officina. Grazie ai dashboard e alle analisi e ai report di produzione pertinenti, i processi possono essere modificati più rapidamente e ottenere una maggiore efficienza.

Ulteriori letture: Raccolta dei dati di produzione: la chiave per ottimizzare l’officina

Analisi del collo di bottiglia

Ogni manager sa cos’è un collo di bottiglia. E la maggior parte può identificare alcune aree critiche nel loro funzionamento in cui si verificano questi blocchi. Ma proprio come i dati in tempo reale forniscono informazioni per ottimizzare il processo a livello di macchina, così anche può dare informazioni sui colli di bottiglia che possono o non possono essere evidenti. Gli operatori umani possono assegnare un backup a una causa quando i dati possono indicare che si tratta di un’altra.

Con dati e analisi in tempo reale, i dati delle macchine e dei processi possono identificare colli di bottiglia e vincoli all’interno dell’intero ecosistema. Questi dati consentono agli operatori di monitorare i processi per concentrarsi su quei colli di bottiglia che causano il maggior numero di downtime. Se il blocco è un vincolo fisico o un vincolo operativo come la pianificazione o le opportunità mancate per migliorare i tempi di installazione e ridurre i cambi, i dati basati su cloud con analisi e software OEE possono liberare l’interruzione.

Analisi dei tempi di fermo

Un’analisi dei tempi di fermo macchina è un approccio utile per evidenziare le aree che devono essere affrontate immediatamente. Utilizzando i dati di downtime acquisiti dalla ragione, i manager e gli operatori possono iniziare con il peggior colpevole. Ma la chiave di questa analisi è la capacità di accedere e interrogare i dati, comprendendo così la causa.

L’analisi dei motivi dei tempi di inattività a livello di macchina fornisce una panoramica a livello granulare sul motivo per cui specifiche apparecchiature potrebbero causare problemi. Nella foto è un rapporto “Downtime by Machine” di MachineMetrics..

L’uso di grafici di Pareto, percentuale di tempi di inattività non pianificati, turni ad alte e basse prestazioni e operatori, Tempo medio tra guasti, tempo medio di riparazione e altri strumenti può essere raccolto dai dati attraverso dashboard e utilizzato per sviluppare strategie per ridurre o eliminare la causa e ottimizzare il processo.

Analisi predittiva

Forse uno degli strumenti più preziosi quando si utilizza un software basato sui dati, l’analisi predittiva può potenziare i processi. Questo software utilizza i dati della macchina per diagnosticare e prevedere l’errore. E poiché può collegare tutte le apparecchiature all’interno di un’officina, è possibile fare previsioni sull’intero ecosistema e distribuire le soluzioni più rapidamente, se non immediatamente.

Gli algoritmi macchina rilevano modelli che gli esseri umani semplicemente non possono. Ciò consente un intervento proattivo prima che si verifichino problemi o un’azione di manutenzione e sostituzione ben pianificata quando si verificano. Queste analisi predittive possono anche essere utilizzate per estendere la vita degli utensili monitorando l’usura degli utensili e prevedendo quando uno strumento si guasta. Le applicazioni personalizzate possono persino consentire soluzioni automatizzate e semi-autonome a livello di macchina per liberare gli operatori per altre attività.

Ottimizzazione dei processi del tuo negozio con MachineMetrics

Utilizzando la piattaforma di dati industriali MachineMetrics, i produttori possono ottimizzare i loro processi come mai prima d’ora. Questa ottimizzazione si ottiene in una varietà di modi:

Monitoraggio dei tempi di fermo macchina in modo accurato e in tempo reale

Il tracciamento manuale dei dati è intrinsecamente imperfetto. Anche se ben progettato, il tracciamento della carta può essere soggetto a errori. È anche difficile tenere il passo e le lacune e i dati mancanti sono comuni. Inoltre, è probabile che i dati saranno arrotondati e, quindi, saranno molto meno accurati.

Il tracciamento manuale richiede spesso l’inserimento dei dati in Excel o in qualche altro foglio di calcolo per dare un senso ai dati, il che significa che i dati sono già obsoleti nel momento in cui raggiungono le mani di coloro che ne hanno bisogno. Ma la profondità di tale analisi è limitata. E l’interpretazione umana può essere di parte.

Con MachineMetrics, operatori, manager e altri stakeholder chiave hanno una visibilità immediata con dati macchina accurati in tempo reale. Poiché i dati sono in tempo reale, hanno accesso a punta delle dita tramite tablet da remoto o dashboard sulla macchina e sopra l’officina per capire la causa effettiva del guasto.

I dashboard e i report sono intuitivi, forniscono una rapida comprensione della causa dei tempi di inattività e forniscono risposte rapide per l’azione.

Attivazione di flussi di lavoro e notifiche basati su eventi macchina

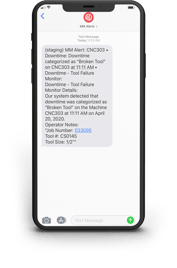

Con il software MachineMetrics, i dati macchina possono essere utilizzati per attivare i flussi di lavoro. Questi potenti strumenti assicurano che le informazioni corrette vengano inviate alla persona giusta o al sistema automatizzato per l’azione. Queste azioni assumono la forma di incidenti, notifiche o webhook e ciascuna può ottimizzare i processi consentendo un’azione rapida in caso di problemi.

Ulteriori letture: Top 10 flussi di lavoro per i produttori

Ulteriori letture: Top 10 flussi di lavoro per i produttori

Un incidente può innescare una notifica e-mail o di testo alla persona giusta. In passato, gli operatori dovevano fare affidamento su segnali visivi, telefoni, sistemi PA o altri metodi di comunicazione per notificare ad altri un problema. Spesso, la persona informata era la persona sbagliata per il compito. E in molti casi, l’operatore potrebbe non sapere qual è il problema. In caso di incidenti, il problema corretto viene segnalato risparmiando tempo per riavviare o riparare.

Le notifiche consentono la comunicazione immediata, risparmiando tempo e riducendo il numero di passaggi per identificare e risolvere il problema. Se un supervisore sa che il messaggio indica una mancanza di materia prima, può saltare il viaggio alla macchina e procedere direttamente al processo di strozzatura a monte.

Webhooks prendere il livello di azione ancora di più. Questi piccoli pacchetti di dati possono essere utilizzati per attivare un’azione correttiva da parte della macchina stessa. Oppure possono essere utilizzati in combinazione con un sistema di gestione della manutenzione computerizzato (CMMS) per notificare automaticamente i team di manutenzione, controllare lo stock del pezzo di ricambio e ordinarne l’emissione al tecnico, accelerare la riparazione e riavviare.

Miglioramento della manutenzione con le condizioni della macchina

MachineMetrics può consentire a un produttore di utilizzare condizioni accurate della macchina per sviluppare programmi di manutenzione basati sulle condizioni, predittivi o prescrittivi. La salute delle attrezzature può essere valutata in qualsiasi momento e gli operatori e i manager possono risparmiare tempo e costi di manutenzione lasciando dietro di sé programmi di manutenzione reattivi.

Il risultato è un OEE (Overall Equipment Effectiveness) notevolmente migliorato che riduce i tempi di inattività e aiuta a migliorare i processi aggiungendo strategie di manutenzione progettate strategicamente nel flusso di valore. Questi dati vengono quindi aggiunti all’analisi per consentire un’ottimizzazione ancora più precisa di tutti i processi.

Ottieni accesso immediato alle condizioni della macchina, allo stato di salute e alle prestazioni per diagnosticare e risolvere i problemi e aumentare l’utilizzo della macchina.

Ottieni accesso immediato alle condizioni della macchina, allo stato di salute e alle prestazioni per diagnosticare e risolvere i problemi e aumentare l’utilizzo della macchina.

MachineMetrics consente ai produttori di sfruttare la potenza dei dati a livello di macchina e di fabbrica. Con una potente gamma di dispositivi edge combinati con una piattaforma dati abilitata all’IA, MachineMetrics può fornire app o aiutarti a creare le tue per ottenere informazioni utili basate su dati e condizioni in tempo reale per ottimizzare i processi in qualsiasi ambiente. Contatta MachineMetrics oggi in modo che possano mostrarti come ottenere il massimo dai tuoi dati.

Leave a Reply