Metodi e scale per testare la durezza dei metalli

Guide

Condividi:

Immagine di credito: / Thaweesak Thipphamon

Ci sono diversi metodi di prova e scale che vengono utilizzati per misurare la durezza relativa di materiali come i metalli. Di seguito è riportato un riepilogo del più comune di queste metodologie.

Prova di durezza Brinell

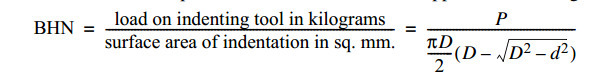

La prova Brinell per determinare la durezza dei materiali metallici consiste nell’applicare un carico noto alla superficie del materiale da testare attraverso una sfera di acciaio temprato di diametro noto. Il diametro dell’impronta permanente risultante nel metallo viene misurato e il numero di durezza Brinell (BHN) viene quindi calcolato dalla seguente formula in cui D = diametro della sfera in millimetri, d = diametro misurato al bordo dell’impronta in millimetri e P = carico applicato in chilogrammi.

Se la sfera d’acciaio non fosse deformata sotto il carico applicato e se l’impressione fosse veramente sferica, la formula precedente sarebbe generale e si potrebbe utilizzare qualsiasi combinazione di carico applicato e dimensione della sfera. L’impressione, tuttavia, non è abbastanza una superficie sferica perché ci deve sempre essere una certa deformazione della sfera d’acciaio e un certo recupero della forma del metallo nell’impressione; quindi, per un test Brinell standard, le dimensioni e le caratteristiche della palla e l’entità del carico applicato devono essere standardizzate. Nel test Brinell standard viene utilizzata una palla di 10 millimetri di diametro e un carico di 3000, 1500 o 500 chilogrammi. È auspicabile, anche se non obbligatorio, che il carico di prova sia di tale entità che il diametro dell’impronta sia compreso tra 2,50 e 4,75 millimetri. I seguenti carichi di prova e i numeri approssimativi di Brinell per questa gamma di diametri di impronta sono: 3000 kg, da 160 a 600 BHN; 1500 kg, da 80 a 300 BHN; 500 kg, da 26 a 100 BHN. Nell’effettuare un test Brinell, il carico deve essere applicato in modo costante e senza strappi per almeno 15 secondi per ferro e acciaio e almeno 30 secondi per testare altri metalli. Un periodo minimo di 2 minuti, ad esempio, è stato raccomandato per il magnesio e le leghe di magnesio. (Per i metalli più morbidi, a volte vengono utilizzati carichi di 250, 125 o 100 kg.)

Secondo l’American Society for Testing and Materials Standard E10-66, una sfera d’acciaio può essere utilizzata su materiale avente un BHN non superiore a 450, una sfera di Hultgren su materiale non superiore a 500 o una sfera di carburo su materiale non superiore a 630. Il test di durezza Brinell non è raccomandato per materiali con un BHN superiore a 630.

Prova di durezza di Rockwell

Il tester di durezza di Rockwell è essenzialmente una macchina che misura la durezza determinando la profondità di penetrazione di un penetratore nell’esemplare in determinate condizioni di prova fisse. Il penetratore può essere una sfera d’acciaio o un penetratore sferoconico del diamante. Il numero di durezza è legato alla profondità di rientro, e il numero è più alto il più duro il materiale. Viene prima applicato un carico minore di 10 kg, causando una penetrazione iniziale; il quadrante è impostato a zero sulla scala a figure nere e viene applicato il carico principale. Questo carico maggiore è di solito 60 o 100 kg quando una sfera d’acciaio viene utilizzata come penetratore, ma altri carichi possono essere utilizzati quando necessario. Il penetratore a sfera ha normalmente un diametro di 1 pollice, ma altri penetratori di diametro maggiore, come 18 pollici, possono essere impiegati per metalli teneri. Quando viene impiegato un penetratore sferoconico diamantato, il carico di solito è di 150 kg. L’esperienza decide la migliore combinazione di carico e penetratore per l’uso. Dopo che il carico maggiore viene applicato e rimosso, secondo la procedura standard, la lettura viene presa mentre il carico minore è ancora applicato.

Le scale di durezza Rockwell

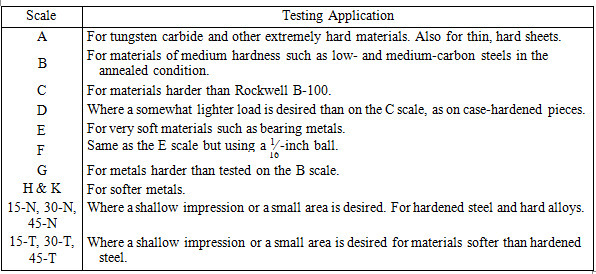

Le varie scale Rockwell e le loro applicazioni sono riportate nella seguente tabella. Il tipo di penetratore e carico utilizzato con ciascuno sono mostrati nelle tabelle 5 e 6, che forniscono valori di durezza comparativi per diverse scale di durezza.

Dove si desidera un’impressione superficiale o una piccola area per materiali più morbidi dell’acciaio temprato.

Scleroscopio di Shore

Lo scleroscopio è uno strumento che misura la durezza del lavoro in termini di elasticità. Un martello con punta diamantata può cadere da un’altezza nota sul metallo da testare. Come questo martello colpisce il metallo, rimbalza, e il più duro il metallo, maggiore è il rimbalzo. Viene registrata l’altezza estrema del rimbalzo e una media di un numero di letture prese su un singolo pezzo darà una buona indicazione della durezza del lavoro. La scorrevolezza della superficie del lavoro influisce sulla lettura dello strumento. Le letture sono anche influenzate dal contorno e dalla massa del lavoro e dalla profondità della cassa e, nel lavoro carburato, dal nucleo morbido di carburazione a profondità di luce, indurimento a pacco o indurimento al cianuro, assorbendo la forza della caduta del martello e diminuendo il rimbalzo. Il martello pesa circa 40 grani, l’altezza del rimbalzo di acciaio temprato è nel quartiere di 100 sulla scala, o circa 614 pollici (158.8 mm), e la caduta totale è di circa 10 pollici o 255 millimetri.

Test di durezza Vickers

Il test Vickers è simile in linea di principio al test Brinell. Il penetratore Vickers standard è una piramide diamantata a base quadrata con un angolo di punto incluso di 136 gradi. Il valore numerico del numero di durezza è uguale al carico applicato in chilogrammi diviso per l’area dell’impronta piramidale. È necessaria una superficie liscia, saldamente supportata e piana. Il carico, che di solito viene applicato per 30 secondi, può essere 5, 10, 20, 30, 50, o 120 chilogrammi. Il carico di 50 chilogrammi è il più comune. Il numero di durezza si basa sulla lunghezza diagonale dell’impronta quadrata. Il test Vickers è considerato molto accurato e può essere applicato a fogli sottili e a sezioni più grandi con una corretta regolazione del carico.

Numeri di durezza Knoop

Il test di durezza Knoop è applicabile a metalli estremamente sottili, superfici placcate, materiali eccezionalmente duri e fragili, superfici carburate o nitrurate molto superficiali o ogni volta che il carico applicato deve essere mantenuto al di sotto di 3600 grammi. Il Knoop indentor è un diamante macinato ad una forma piramidale allungata e produce una rientranza avente diagonali lunghe e corte con un rapporto di circa 7 a 1. L’angolo longitudinale del rientratore è di 172 gradi, 30 minuti e l’angolo trasversale di 130 gradi. Il tester Tukon in cui viene utilizzato l’indentor Knoop è completamente automatico sotto controllo elettronico. Il numero di durezza Knoop è uguale al carico in chilogrammi diviso per l’area proiettata di rientro in millimetri quadrati. Il numero di indentazione corrispondente alla diagonale lunga e per un dato carico può essere determinato da una tabella calcolata per un indentor teoricamente perfetto. Il carico, che può variare da 25 a 3600 grammi, viene applicato per un periodo definito e sempre normale alla superficie testata. Sono necessarie superfici piane lappate prive di graffi.

Indicatore di durezza Monotron

Con questo strumento, un punto impressore a sfera diamantata di 34 mm di diametro viene forzato nel materiale ad una profondità di 95000 pollici; la pressione necessaria per produrre questa impressione costante indica la durezza. Uno dei due quadranti mostra la pressione in chilogrammi e libbre, e l’altro mostra la profondità dell’impressione in millimetri e pollici. Le letture in numeri Brinell possono essere ottenute per mezzo di una scala designata come M-1.

Prova di Keep

Con questo apparecchio, un trapano in acciaio standard effettua un numero definito di giri mentre viene premuto con forza standard contro il campione da testare. La durezza viene registrata automaticamente su un diagramma in cui un materiale morbido morto dà una linea orizzontale, e un materiale duro come il trapano stesso dà una linea verticale, durezza intermedia essendo rappresentato dal corrispondente angolo tra 0 e 90 gradi.

Sommario

Questo articolo riassume i metodi e le scale comuni per testare la durezza dei metalli, inclusi i test di durezza Brinell, Rockwell e Vickers. Scopri di più sulle proprietà dei materiali dal Manuale del macchinario, 30th Edition, che è pubblicato e disponibile da Industrial Press su Amazon.

Per individuare le fonti di approvvigionamento per gli strumenti di prova di durezza, visitare la piattaforma Thomas Supplier Discovery dove è possibile individuare potenziali fonti di approvvigionamento per oltre 70.000 diverse categorie di prodotti e servizi.

Altri Metalli Articoli

- Cima di Tungsteno e Carburo di Tungsteno Produttori e Fornitori in USA

- ossido di Zirconio Temperato Allumina

- Tipi di Bronzo

- a Proposito di Legare le Forme – Una Breve Guida

- informazioni Su Filo di Beni – Una Breve Guida

- Su Acciaio Inox – Una Breve Guida

- Titanio: Densità, Altre Caratteristiche, e Utilizza

- Tipi di Alluminio e Leghe di Nichel

- Standard del Foglio di Metallo di Dimensioni

- principali Fornitori di Metalli

Leave a Reply