Top 3 Politiche di controllo delle scorte più comuni

Questo blog definisce e confronta le tre politiche di controllo delle scorte più comunemente utilizzate. Dovrebbe essere utile sia a chi è nuovo nel campo che anche a persone esperte che contemplano un possibile cambiamento nella politica della propria azienda. Il blog considera anche come la previsione della domanda supporta la gestione dell’inventario, la scelta di quale politica utilizzare e il calcolo degli input che guidano queste politiche. Pensate a come un pezzo abbreviato di inventario 101.

Scenario

Stai gestendo un particolare elemento. L’articolo è abbastanza importante per i vostri clienti che si desidera portare abbastanza inventario per evitare di stoccaggio fuori. Tuttavia, l’elemento è anche abbastanza costoso che si desidera anche ridurre al minimo la quantità di denaro legato in inventario. Il processo di ordinazione scorte di rifornimento è sufficientemente costoso e ingombrante che si desidera anche ridurre al minimo il numero di ordini di acquisto è necessario generare. La domanda per l’articolo è imprevedibile. Così è il tempo di rifornimento tra quando si rileva la necessità di più e quando arriva sullo scaffale pronto per l’uso o la spedizione.

La tua domanda è “Come faccio a gestire questo articolo? Come faccio a decidere quando ordinare di più e quanto ordinare?”Quando si prende questa decisione ci sono diversi approcci che è possibile utilizzare. Questo blog delinea le politiche di pianificazione dell’inventario più comunemente utilizzate: ordine periodico fino a (T, S), Riordino della quantità di punti/ordini (R, Q) e Min/Max (s, S). Questi approcci sono spesso incorporati nei sistemi ERP e consentono alle aziende di generare suggerimenti automatici su cosa e quando ordinare. Per prendere la decisione giusta, è necessario sapere come ciascuno di questi approcci sono progettati per funzionare e i vantaggi e le limitazioni di ogni approccio.

Periodic review, order-up-to policy

La notazione abbreviata per questo criterio è (T, S), dove T è il tempo fisso tra gli ordini e S è l’ordine-up-to-level.

Quando ordinare: Gli ordini vengono effettuati come un orologio ogni T giorni. L’utilizzo di un intervallo di riordino fisso è utile per le aziende che non possono tenere traccia del loro livello di inventario in tempo reale o che preferiscono emettere ordini ai fornitori a intervalli pianificati.

Quanto ordinare: viene misurato il livello di inventario e calcolato il divario tra tale livello e l’ordine fino al livello S. Se il livello di inventario è di 7 unità e S = 10, vengono ordinate 3 unità.

Commento: Questa è la politica più semplice da implementare, ma anche la meno agile nel rispondere alle fluttuazioni della domanda e/o dei tempi di consegna. Inoltre, si noti che, mentre l’ordine di dimensioni sufficienti a restituire il livello di inventario a S se rifornimento sono state immediate, in pratica ci sarà un po ‘ di rifornimento di ritardo, durante i quali l’inventario continua a cadere, in modo che il livello di scorte raramente raggiungere tutta la strada fino a S.

Continua revisione, fissa la quantità di ordine di criteri (Punto di Riordino, la Quantità di Ordine)

La notazione abbreviata per questo la politica è (R, Q), dove R è il punto di riordino e Q è la fissa quantità di ordine.

Quando ordinare: Gli ordini vengono effettuati non appena l’inventario scende a o al di sotto del punto di riordino, R. In teoria, il livello di inventario viene controllato costantemente, ma in pratica viene solitamente controllato periodicamente all’inizio o alla fine di ogni giornata lavorativa.

Quanto ordinare: la dimensione dell’ordine è sempre fissata alle unità Q.

Commento: (R, Q) è più reattivo di (S, T) perché reagisce più rapidamente ai segni di stockout imminente. Il valore della quantità di ordine fisso Q potrebbe non essere interamente a voi. Spesso i fornitori possono dettare termini che limitano la scelta di Q a valori compatibili con minimi e multipli. Ad esempio, un fornitore può insistere su un ordine minimo di 20 unità ed essere sempre un multiplo di 5. Pertanto, le dimensioni degli ordini devono essere 20, 25, 30, 35, ecc. (Questo commento si applica anche alle altre due politiche di inventario.)

Continuous review, order-up-to policy (Min/Max)

La notazione abbreviata per questa politica è (s, S), a volte chiamata “little s, big S” dove s è il punto di riordino e S è il livello order-up-to. Questa politica è più comunemente chiamata (Min, Max).

Quando ordinare: Gli ordini vengono effettuati non appena l’inventario scende a o al di sotto del Min. Come con (R, Q), il livello di inventario è presumibilmente monitorato costantemente, ma in pratica viene solitamente controllato alla fine di ogni giornata lavorativa.

Quanto ordinare: La dimensione dell’ordine varia. È uguale al divario tra il Max e l’inventario corrente nel momento in cui il Min viene raggiunto o violato.

Commento: (Min, Max) è ancora più reattivo di (R, Q) perché regola la dimensione dell’ordine per tenere conto di quanto l’inventario è sceso al di sotto del Min. Quando la domanda è zero o una unità, una variazione comune imposta Min = Max -1; questo è chiamato ” politica delle scorte di base.”

Un’altra scelta politica: cosa succede se faccio scorta?

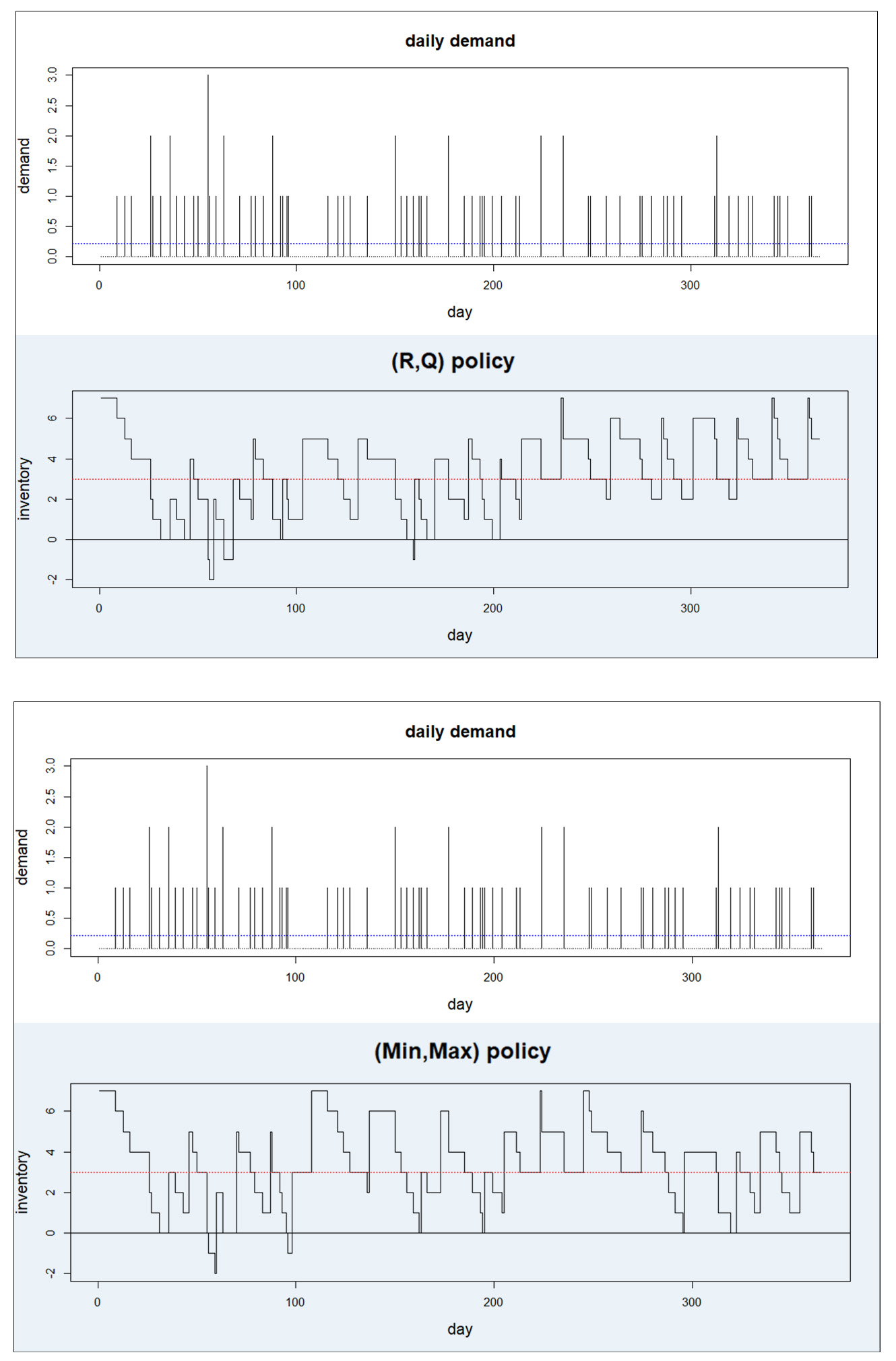

Come potete immaginare, è probabile che ogni politica porti a una diversa sequenza temporale di livelli di inventario (vedere la Figura 1 di seguito). C’è un altro fattore che influenza il modo in cui gli eventi si svolgono nel tempo: la politica selezionata per gestire gli stockout. In linea di massima, ci sono due approcci principali.

Politica di backorder :se fai scorta, tieni traccia dell’ordine e riempilo in un secondo momento. In base a questa politica, è ragionevole parlare di inventario negativo. L’inventario negativo rappresenta il numero di ordini arretrati che devono essere riempiti. Presumibilmente, qualsiasi cliente costretto ad aspettare ottiene prima dibs quando arriva il rifornimento. È probabile che tu abbia una politica di arretrato sugli articoli che sono unici per la tua attività che il tuo cliente non può acquistare altrove.

Politica di perdita: se fai scorta, il cliente si rivolge a un’altra fonte per riempire il proprio ordine. Quando arriva il rifornimento, qualche nuovo cliente otterrà quelle nuove unità. L’inventario non può mai andare sotto lo zero. Scegli questa politica per gli articoli delle materie prime che possono essere facilmente acquistati da un concorrente. Se non lo hai in magazzino, il tuo cliente andrà sicuramente altrove.

Il ruolo della previsione della domanda nel controllo dell’inventario

La scelta dei parametri di controllo, come i valori di Min e Max, richiede input da una sorta di processo di previsione della domanda.

Tradizionalmente, questo ha significato determinare la distribuzione di probabilità del numero di unità che saranno richieste su un intervallo di tempo fisso, sia il lead time nei sistemi (R, Q) e (Min, Max) o T + lead time nei sistemi (T, S). Questa distribuzione è stata assunta come Normale (la famosa “curva a forma di campana”). I metodi tradizionali sono stati ampliati in cui la distribuzione della domanda non è considerata normale ma qualche altra distribuzione (ad esempio Poisson, binomio negativo, ecc.)

Queste metodologie tradizionali presentano diverse carenze.

- Innanzitutto, di solito ignora il problema di undershoot, in cui la domanda riduce l’inventario non solo al punto di riordino ma al di sotto di esso. Supponendo che nessun undershoot porti a sopravvalutazioni dei livelli di servizio e dei tassi di riempimento.

- In secondo luogo, la distribuzione di probabilità della domanda molto spesso non è nemmeno vicina a “a campana” o a qualsiasi altra distribuzione presunta selezionata, specialmente per articoli con domanda intermittente come pezzi di ricambio e parti di servizio.

- In terzo luogo, stime accurate dei costi operativi dell’inventario richiedono l’analisi dell’intero ciclo di rifornimento (da un rifornimento all’altro), non solo la parte del ciclo che inizia con l’inventario che raggiunge il punto di riordino.

- Infine, i tempi di rifornimento sono in genere imprevedibili o casuali, non fissi. Molti modelli assumono un tempo di consegna fisso basato su un tempo di consegna medio, citato dal fornitore o tempo di consegna medio + tempo di sicurezza.

Fortunatamente, esiste una migliore pianificazione dell’inventario e un software di ottimizzazione dell’inventario basato sulla generazione di una gamma completa di scenari di domanda casuali, insieme a tempi di consegna casuali. Questi scenari “stress test” qualsiasi coppia proposta di parametri di controllo dell’inventario e valutare le loro prestazioni previste. Gli utenti non possono solo scegliere tra le politiche (es. Min, Max vs. R, Q) ma anche determinare quale variazione della politica proposta è la migliore (cioè Min, Max di 10,20 vs. 15, 25, ecc.) Esempi di questi scenari sono riportati di seguito.

Il processo di ordine di rifornimento magazzino è sufficientemente costoso e ingombrante che si desidera anche per ridurre al minimo il numero di ordini di acquisto è necessario generare

Scegliendo tra le politiche di controllo delle scorte

Quale politica è giusto per te? C’è un chiaro ordine gerarchico in termini di disponibilità dell’articolo, con (Min, Max) primo, (R, Q) secondo e (T, S) ultimo. Questo ordine deriva dalla reattività della politica alle fluttuazioni nella casualità della domanda e del rifornimento. L’ordine si inverte quando si considera la facilità di implementazione.

Come si “segna” le prestazioni di una politica di inventario? Ci sono due forze opposte che devono essere bilanciate: costo e servizio.

Il costo di inventario può essere espresso come investimento di inventario o costo operativo di inventario. Il primo è il valore in dollari degli elementi in attesa di essere utilizzati. Quest’ultimo è la somma di tre componenti: il costo di mantenimento (il costo della “cura e alimentazione di roba sullo scaffale”), il costo di ordinazione (fondamentalmente il costo di tagliare un ordine di acquisto e ricevere quell’ordine) e il costo di carenza (la penalità che paghi quando perdi una vendita o costringi un cliente ad aspettare ciò che vuole).

Il servizio viene solitamente misurato in base al livello di servizio e alla velocità di riempimento. Il livello di servizio è la probabilità che un articolo richiesto venga spedito immediatamente a magazzino. Il tasso di riempimento è la percentuale di unità richieste che vengono spedite immediatamente dalle scorte. Come ex professore, penso al livello di servizio come a un grado tutto o niente: se un cliente ha bisogno di 10 unità e puoi fornirne solo 9, questo è un tasso di riempimento F. è un grado di credito parziale: 9 su 10 è 90%.

Quando si decide sui valori delle politiche di controllo dell’inventario, si sta raggiungendo un equilibrio tra costo e servizio. È possibile fornire un servizio perfetto mantenendo un inventario infinito. È possibile tenere i costi a zero mantenendo nessun inventario. Devi trovare un posto ragionevole per operare tra questi due estremi ridicoli. La generazione e l’analisi di scenari di domanda possono quantificare le conseguenze delle tue scelte.

Una dimostrazione delle differenze tra due politiche di controllo dell’inventario

Ora mostriamo come l’inventario a portata di mano si evolve in modo diverso sotto due politiche. Le due politiche sono (R, Q) e (Min, Max) con i backorders consentiti. Per mantenere equo il confronto, impostiamo Min = R e Max = R + Q, utilizziamo un lead time fisso di cinque giorni e sottoponiamo entrambe le politiche alla stessa sequenza di richieste giornaliere su 365 giorni di funzionamento simulati.

La figura 1 mostra l’inventario giornaliero disponibile nell’ambito delle due politiche soggette allo stesso modello di domanda giornaliera. In questo esempio, il criterio (Min, Max) ha solo due periodi di inventario negativo durante l’anno, mentre il criterio (R, Q) ne ha tre. La politica (Min, Max) funziona anche con un numero medio inferiore di unità a disposizione. Diverse sequenze di domanda produrranno risultati diversi, ma in generale la politica (Min, Max) si comporta meglio.

Si noti che i grafici dell’inventario disponibile contengono le informazioni necessarie per calcolare le metriche di costo e disponibilità.

Figura 1: Confronto dell’inventario giornaliero in due politiche di inventario

Ruolo del software di pianificazione dell’inventario

I migliori sistemi di pianificazione, previsione e ottimizzazione dell’inventario possono aiutarti a determinare quale tipo di politica (è meglio usare Min/Max su R,Q) e quali set di input sono ottimali (cioè cosa dovrei inserire per Min e Max). I migliori sistemi di pianificazione dell’inventario e previsione della domanda possono aiutarti a sviluppare questi input ottimizzati in modo da poter popolare e aggiornare regolarmente i tuoi sistemi ERP con driver di rifornimento accurati.

Sommario

Abbiamo definito e descritto le tre politiche di controllo delle scorte più comunemente utilizzate: (T, S), (R, Q) e (Min, Max), insieme alle due risposte più comuni alle scorte: ordini arretrati o ordini persi. Abbiamo notato che queste politiche richiedono uno sforzo maggiore per l’attuazione, ma hanno anche prestazioni medie più elevate. Abbiamo evidenziato il ruolo delle previsioni della domanda nella valutazione delle politiche di controllo delle scorte. Infine, abbiamo illustrato come la scelta della politica influenza il livello quotidiano dell’inventario a portata di mano.

Leave a Reply