ドロマイト

| Tony Hansenサインアップ |

追跡なしからの毎月の技術のヒント! 広告がない!このページはすぐにロードする理由です! |

- 陶磁器のための材料

別名: 炭酸カルシウムマグネシウム、生石灰石

| 酸化物 | 分析 | 式 | |

|---|---|---|---|

| 曹 | 30.49% | 0.50 | |

| MgO | 21.90% | 0.50 | |

| CO2 | 47.61% | ||

| 酸化物の重量 | 48.20 | ||

| 式の重量 | 92.00 | ||

注

セラミック材料としてのドロマイトは、均一な炭酸カルシウム-マグネシウムです。 陶磁器の艶出しではそれはマグネシアおよびカルシアの源として使用されます。 タルク以外では、ドロマイトは高温未加工艶出しのMgOの主義の源です。 “ドロマイトの無光沢の”石器の艶出しは、例えば、気持が良い”膚触りがよい”表面の質のために非常に珍重される。 ドロマイト自体は耐火性ですが、釉薬(特にホウ素)中の典型的な酸化物と組み合わせると、容易に溶融物に入ります。

市販のドロマイトは理論的な54:46炭酸カルシウム:炭酸マグネシウム比を達成することができず、マグネシアが少ない傾向がある。 ドロマイトの出荷の一貫性を確認するために薄いbisquedボールの粉の標本を発射することによってLOIテストをしやすいです。 ここに示されている化学は理論的であり、多くの市販の材料は、2つまたは3つの他の酸化物(例えば、Al2O3、Sio2)の1%未満でこれに近づきます。

ドロマイトは、mgo、CaO、CO2を形成するために解離すると、焼成中にかなりの重量を失うという点で、炭酸塩(ホワイティングのような)であり、このプロセスは約900℃で完了する。

生の釉薬にCaOとMgOの両方が使用されている多くの状況では、ドロマイトは炭酸カルシウムとタルクを混合した調達の経済的代替品です。 但し心配はドロマイトが鉱物学の多くを変えがちで、発射された艶出しを暗くすることができる鉄の汚染を含むことができるので一貫した等級を得るために取られる必要がある。 炭酸カルシウムおよびドロマイトが豊富な鉱物であり、粉砕の植物が北アメリカを通ってあるが、一貫し、利用できる長期の適した陶磁器の等級のドロマイトを見つけることはようであるかもしれないほど容易ではない。

特に釉薬が高温でない場合は、mgoおよびCaOの合成代替物(フリットなど)を検討する価値があります。 フリットに点火の損失がないし(従って艶出しの泡を発生させない)、MgOおよびCaOのミネラル源よりずっと先に溶けます。 釉薬化学を使用すると、原材料の代わりにフリットからmgoを供給するためのレシピを調整するのは非常に簡単です。

関連情報

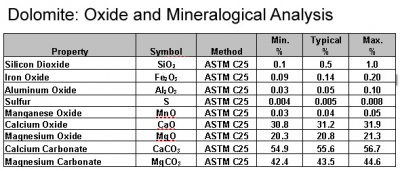

鉱物学と化学の両方がデータシート

に示されている場合、いくつかの材料データシートには酸化物と鉱物学の両方の分析が示されています。 ドロマイトは、例えば、炭酸カルシウムおよび炭酸マグネシウム鉱物から構成され、これらは機械的に分離することができる。 この材料は、(酸化物である)mgoとCaOを供給するために釉薬の溶融に関与していますが、それは鉱物学(カルシウムとマグネシウム炭酸塩)は、それが分解して融

ドロマイトの新しいブランドのテスト

ドロマイトは艶出し、特にマットのための主材料です。 あなたが新しいブランドを採用することを余儀なくされたとき、それはテストされる必要があります。 ここでは、古い長時間使用材料(IMASCO Sirdar)と新しい材料(LHoist Dolowhite)を比較するために三つのテストが行われました。 最初のフローテストはこのために作り出される非常に高いドロマイトの円錐形6の調理法である;新しい材料はもう少し動く。 2番目は5%の黒い汚れが付いているG2934円錐形6MgOの無光沢である;新しい材料は少しより少しここに動く。 第三のテストは、半透明を見て、表面の文字を比較するために、暗い燃焼粘土上の高ドロマイト釉薬です。 彼らは非常に近いです。 それはOKになるだろうように見えます。 あなたの製造者は製造者を転換するために強制されるとき新しい材料をテストするか。

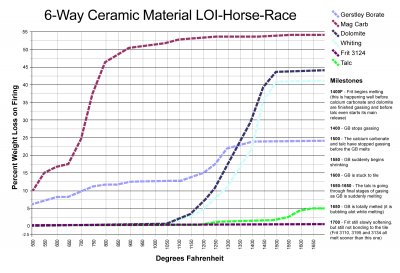

LOIは重要ではありませんか? もう一度考えてみてください!

このチャートは、500-1700Fの範囲で加熱される六つの材料の分解ガス発生挙動を比較したもので、これらの材料はセラミック釉薬で一般的であり、焼成時に重量の40%、あるいは50%を失うことがあるという驚くべきことである。 例えば、100グラムの炭酸カルシウムは45グラムのCO2を生成します! このチャートは、いくつかの後期gassersが初期のmeltersを重複することを思い出させるものです。 それは問題です。 これらの材料のLOI(%減量)は、あなたの釉薬に影響を与える可能性があります(気泡、水疱、ピンホール、クロールの原因となります)。 タルクに注意してください:それは1650Fまでガス処理を終了していませんが、多くの釉薬はすでにそれまでに溶け始めています(特にfrittedもの)。 原料であるガースリーホウ酸塩でさえ、タルクがかろうじてガス処理を終えている間に溶け始めています。 そして、釉薬の溶融中に分解するときにガスを生成する他のものもたくさんあります(粘土、炭酸塩、ダイオキシン類など)。

Ravenscragのドロマイトの無光沢

GR10-J Ravenscragのドロマイトの無光沢の基盤の艶出しPlainsman H443の円錐形10Rの鉄の斑点を付けられた粘土。 このレシピは、人気のあるG2571ベースレシピ(googleable)から始まり、可能な限り最大のRavenscragスリップ率を持つ材料のミックスを計算することによって作成されました。 結果として生じる艶出しに同じ優秀な表面の特性(汚損および食事用器具類の印への抵抗)がありますが、よりよい適用および働く特性があります。 それはRavenscragのスリップの鉄内容のために色のもう少し日焼けです(ravenscragを見て下さい。com)。

最高のコーン10Rドロマイトマットベースレシピ

これは、1%の酸化コバルト、0.2%の酸化クロムを加えたg2571Aコーン10Rドロマイトマット釉薬です。 磁器はPlainsman P700、中の艶出しは明確なRavenscragのスリップである。 このレシピはグーグルすることができます、それは長年にわたって利用可能であり、最初にTony Hansenによって策定されました。 この基盤はほとんどのボディで貫入することに対して非常に抵抗力があり、食事用器具類の印か汚れません。 それにまた非常によい適用特性があります。

釉薬のドロマイトと炭酸カルシウムの違い

これらの釉薬コーンはコーン6で焼成され、同じレシピを持っています:20フリット3134、21EPカオリン、27炭酸カルシウム、32 違い:左のものは炭酸カルシウムの代わりにドロマイトを使用しています。 炭酸カルシウムからのCaOが華麗な光沢を作り出す一方ドロマイトからのMgOが完全に表面をいかにマットするか注目して下さい。

タルクはこのステンレス鋼のスクープにフィルムを残す

タルクは粒子の形および粒子の表面の特徴のプロダクト独特な粉の特徴を表わします。 ほとんどの粉がこのステンレス鋼のスコップからきれいに滑る間、タルクの粉はフィルムを残す。 ドロマイトと炭酸カルシウムは似ています。

還元焼成が釉薬の色にどのように影響するか

同じドロマイトコバルトブルー釉薬が還元よりも酸化がはるかに暗くなる方法の例。 しかし、表面の文字は同じです。 同じ着色剤を有する異なるベース釉薬は、はるかに類似して発射する可能性があります。 着色剤の割合は、それらがどのように類似して現れるかの要因でもあり得る。 着色剤の同一性は重要であり、いくつかは窯の雰囲気の違いになりにくい。 色の相互作用も要因です。 ルールは? 何もありません、それはホストの釉薬の化学的性質、どの色とどのくらいの量に依存します。

約5%のルチルとのVariegationそして相分離

艶出しは円錐形10Rに発射されるドロマイトの無光沢です。 高い火の減少はルチルの多彩な魔法を開発する最もよいプロセス間にある。

ドロマイト結晶

それはそれ自身の釉薬を吸収したように多孔質の体!

この信じられないほどのボディはドロマイト、それの65%から作られています。 それに実行可能性および5%のFerroフリット3110を与える35%の球の粘土があります。 フリットはそれを安定させ、発射された体が再水和しないようにする。 これは35%の気孔率を持っています! そして、その気孔率は、私たちがそれを発射した全範囲にわたって安定しています(コーン06-6)。 下部の単層は完全に吸収され、上部の二重層はほとんどなくなっています。

ゼロ焼成収縮粘土の作り方

これはPlainsman BGP、30%ドロマイトと混合したテラコッタです。 SHAB試験データ(最後の3番目の列)の「DSHR」列に注意してください:乾燥収縮は30%のドロマイトであっても平均7%以上であるため、BGPは非常に塑性です。 “FSHR”(発射された収縮)のコラム、それにです円錐形05-01で発射される最初の5つのテスト棒のために否定的注意して下さい、それは棒が育ったことを意味 しかし、収縮がコーン1(バー#6)で0%に当たることに注意してください。 コーン2では、傾向は0.3%の収縮に逆転しています。 #6バーはガラス化しているように見え、色は暗くなり、強いです。 しかし、最後の”ABS”欄(吸水率)に注意してください、それは18.7%です! このボディはより低い範囲(円錐形05で25%の気孔率を有する)で高気孔率の陶磁器として意図されていたが、ドロマイトはまたガラス化プロセスを経 ドロマイトがなければ、トップバーは溶けているでしょう! コーン1によって、その焼成収縮は7%であり、気孔率はゼロであろう。 この技術は実用的ですか? うん! 全体のmonoporosaの壁のタイル工業はそれに基づいている!

2, 5, 10, 15% コーン10RでRavenscragスリップにドロマイトが追加されました

これはバフ石器粘土です。 ドロマイトマットに向けた結晶開発は15%で始まります。 Kat Valenzuelaによって。

炭酸カルシウムとドロマイトは、純粋な

炭酸カルシウム(上)とドロマイト(両方を25%のベントナイトと混合して試験棒を作るのに十分なプラスチックにする)の例を使用すると耐火性である。 彼らはコーン9に発射されます。 棒は両方とも多孔性および処理し難い、粉状である。 但し、他の陶磁器の鉱物が付いている組合せにこれらのどちらかを置けば流束になるために強く相互に作用しています。

リンク集

https://en.wikipedia.org/wiki/Dolomite_(rock)

ウィキペディアのドロマイト岩

http://www.mineralszone.com/minerals/dolomite.html

ミネラルズゾーンのドロマイト。com(コムコム)

CaO-酸化カルシウム、カルシア

Mgo-酸化マグネシウム、マグネシア

フラックス源

Na2O、K2O、Li2O、CaO、MgO長石またはフリット。 材料はフラックス源であるだけでなく、他の多くの役割も果たすことに注意してくださ 例えば、タルクは高温釉薬ではフラックスであるが、低温のものではマット剤である。 それはまたボディの変化、注入口および拡張のincreaserである場合もあります。

汎用材料

汎用材料は、ブランド名のないものです。 通常、それらは理論的であり、化学は汚染がなければ標本がどうなるかを描いています。 一般的な材料は、学生が材料理論を勉強する必要がある教育状況で役立ちます(後で彼らは現実世界の材料を扱うために卒業します)。 それらは、実際の材料の化学的性質が知られていない場合にも有用である。 一般的な材料を使用して計算の精度が十分であることがよくあります。

マグネサイト

カリビブドロマイト

ドロウハイト

クンシス-ドロマイト

ドロクロン40-13

焼成ドロマイト

Camadil95ドロマイト

石灰石

タルク

タルク

タルク

タルク

艶消し釉薬

光沢がある、また機能である無光沢の艶出しを作成することは容易な仕事ではないです。

ドロマイト

メカニズム

ドロマイトは、絹のような艶消し表面を生成するために1170℃以上で溶融する釉薬に使用できます。 これはドロマイトの高いパーセントが冷却のdiopside水晶(CaMg(Sio3)2)を形作るのを助け普及したバター無光沢の効果を作り出すのはこれらであるので起こり。 この効果は、減少において最も顕著である。

![]()

Leave a Reply