バリ取り装置

Contact Companies

以下のフォームに必要事項を記入して、以下の会社に見積もりを依頼してください

あなたの会社は、この電源ページに記載されて取得します

はじめに

この記事では、バリ取りプロセスとバリ取り機の完全なガイドを提供します。 あなたはについて学びます:

- バリ取りとは何ですか?

- バリ取りの重要性

- バリの種類

- バリ取りプロセスの種類

- など…

第1章バリ取りとは

バリ取りは、最初の加工プロセスによって残された隆起したエッジや不要な材料(バリと呼ばれる)を除去することにより、製品の最終品質を向上させる加工プロセスの二次的な操作です。 バリは、せん断、曲げ、切断、穿孔、および圧縮材料から作成されます。 これらは柔らかく、延性がある材料で大抵見られます。 バリ取り機は、機械的、電気化学的、および熱的方法によってバリを除去するために使用されます。

せん断力または曲げ力を破壊まで加えると、材料は塑性変形を受ける。 エッジに沿った領域は、曲げられ、伸長され、押し出されます。 これらの伸長および押し出しは、特に工具の入口、側面、および出口の刃先に現れる。 バリの形成と大きさは、予測と定量化が困難です。 従って、刻み目を取り除く効率は非常に経験的、製造業者によって完成される前の複数の生産の試験に基づいている。

先に述べたように、バリ取りは様々な方法で行うことができます。 これらのプロセスのほとんどは”グローバル”であり、製品全体に影響を与えます。 全体的なか一般的な刻み目を取り除くことのための適用のポイントは制御することができない。 バリ取りプロセスは最終的な次元を変え、化学薬品および研摩の残余から表面を汚染することによってプロダクトの最終的な質に影響を与えるこ したがって、バリ取りプロセスは、製品の所望の特性への変化を防止するために慎重に選択され、制御されなければならない。

バリ取りプロセスに関連するコストは、航空宇宙用途で使用される高精度部品の製造コストの約30%です。 自動車用途では、バリ取りは製造費の約15〜20%の費用がかかります。 この製造コストの増加は、バリ取りが製品に本質的な価値を追加しないことを考慮すると重要です。

第2章: バリ取りの重要性

困難さと関連するコストを知って、バリ取りは、次の理由のために、依然として生産プロセスの不可欠な部分です:

- バリが部品の正しい適合と組立を防止

- 部品は、故障開始部位として働くバリによる疲労や亀裂の影響を受けやすい

- 隙間やバリ表面に腐食が容易に発生する

- バリが作業者やエンドユーザーの安全上の危険を引き起こす

- バリが部品の審美的な品質を低下させる

エッジの品質は、製品の形状、性能、寿命に大きな影響を与えます。 ぎざぎざおよび上げられた端は機械部品の正しい適合そしてアセンブリの通行料を取る。 これらは、航空宇宙、自動車、および電子産業で使用される精密部品にとって重要です。 正しい適合、ギヤ、ローラーおよび他の滑走表面のような合う部品は別として、ぎざぎざは部品を衝突し、傷つけることができます。

バリのある製品は、バリのない部品に比べて疲労寿命が大幅に短縮されています。 機械化プロセスはせん断され、曲がった端に沿う加工硬化による残留圧力を作成する。 これらは、これらの領域の機械的性質の変化を引き起こす。 穴、スロットおよびノッチは圧力が集中されるようになる特徴である。 バリはより不規則なプロファイルを有し、通常、これらの特徴の最外縁に位置するので、バリは亀裂開始部位として作用することができる。

熱およびロールオーバーバリは、局所的な腐食を促進する隙間を作成します。 水、電解質、およびその他の腐食性物質は、隙間に蓄積して停滞する可能性があります。 また、コーティングが適切に塗布されていないと腐食が発生することがあります。 部品の表面上の隆起した領域は、フラッシュされた表面に比べて薄いコーティングを有することができる。

バリは、鋭いエッジが加圧されたラインや電気ケーブルを貫通する可能性があるため、安全上の問題でもあります。 ぎざぎざされた端を扱う人員は同様に害を与えることができます。 鋭角は通常人員および装置の不必要な切口を防ぐために溝を彫られるか、またはradiused。

バリの形成を防ぐ最善の方法は、延性の低い材料でワークを交換することです。 より少ない延性がある材料を使用することは不必要な部品が主要な部分から欠けたりまたは分離する原因となります。 但し、ほとんどの場合、これは厳密で物質的な条件の適用のための選択特にではない。 延性がある材料の機械化では、ぎざぎざの形成はほとんど避けられません。 このため、化学エッチングやレーザー加工などの非従来の方法が望ましい選択肢になります。 但し、これらのプロセスに限られた工作物の厚さおよび高い投資費用の抑制がある。

タンブリングおよび仕上げとの比較

仕上げ、バリ取り、タンブリングは、二次加工作業で使用される用語です。 仕上げとは、バリ取り、ブラスト、研磨、研削、コーティング、メッキなどの作業からなる広義の用語です。 バリ取りは、バリ、不規則なエッジ、および点滅を除去するための仕上げの一種です。 バリ取りの一つの方法は、機械装置を介して行われます。 機械刻み目を取り除く機械は部屋の中の部品とともに置かれる研摩媒体によって与えられる摩耗を作成する。 部屋は振動か転落によってかき混ぜられます。 したがって、タンブリングは、研磨媒体とバレルとして知られているチャンバの回転を使用して部品のバリを掻き取るバリ取りプロセスです。

以下に記載されているあなたの会社を取得

大手メーカーやサプライヤー

第3章:バリの種類

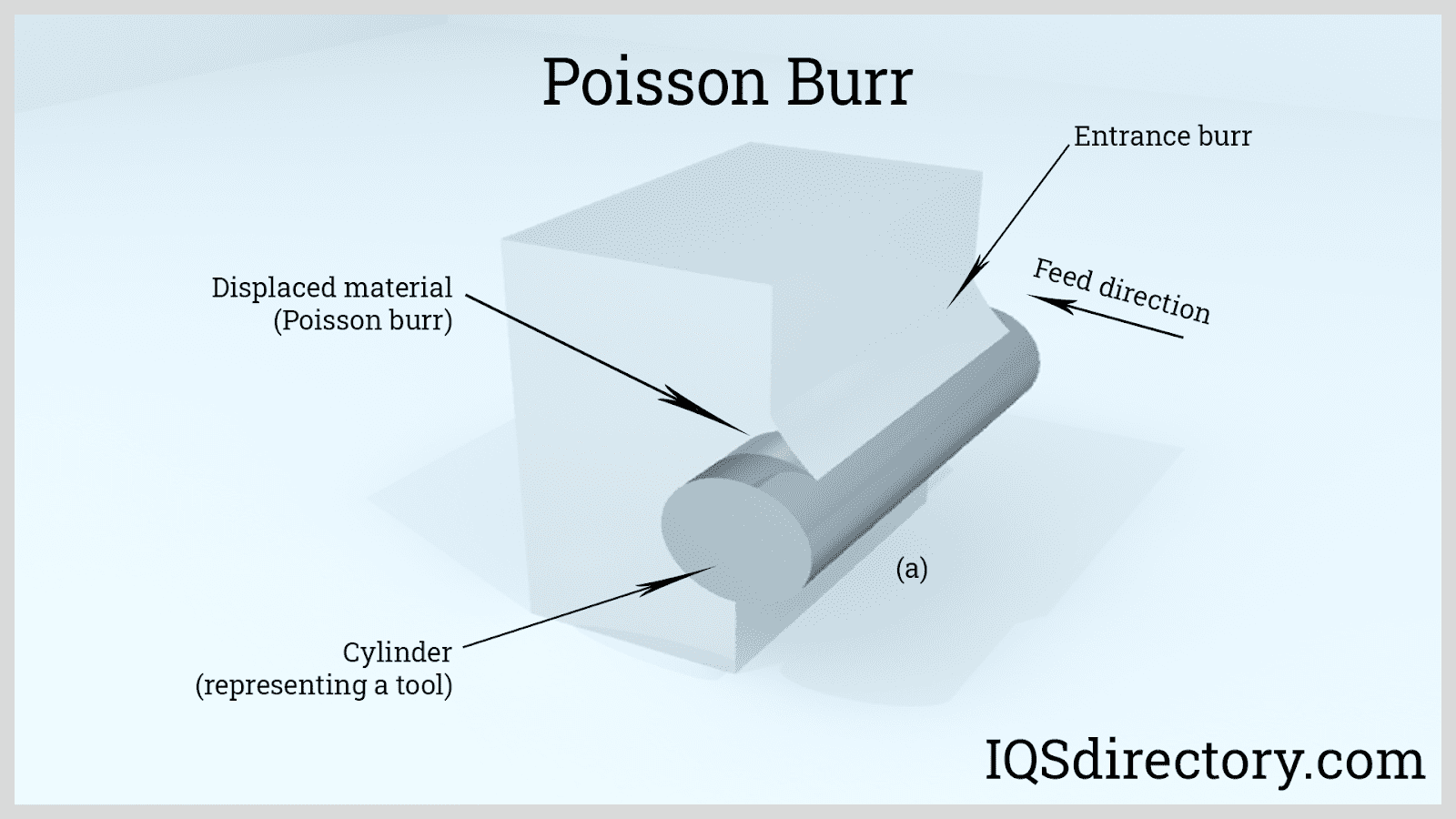

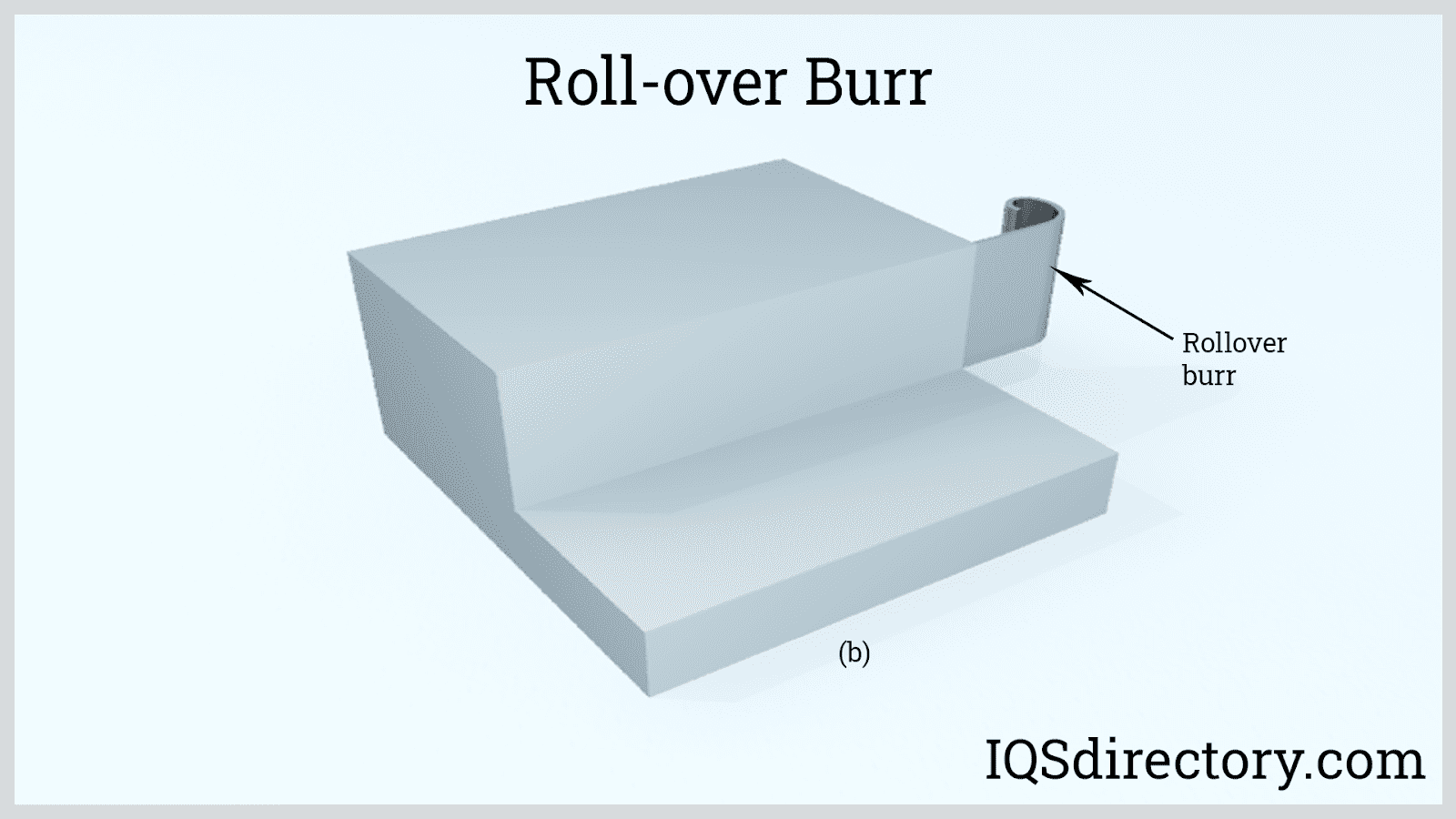

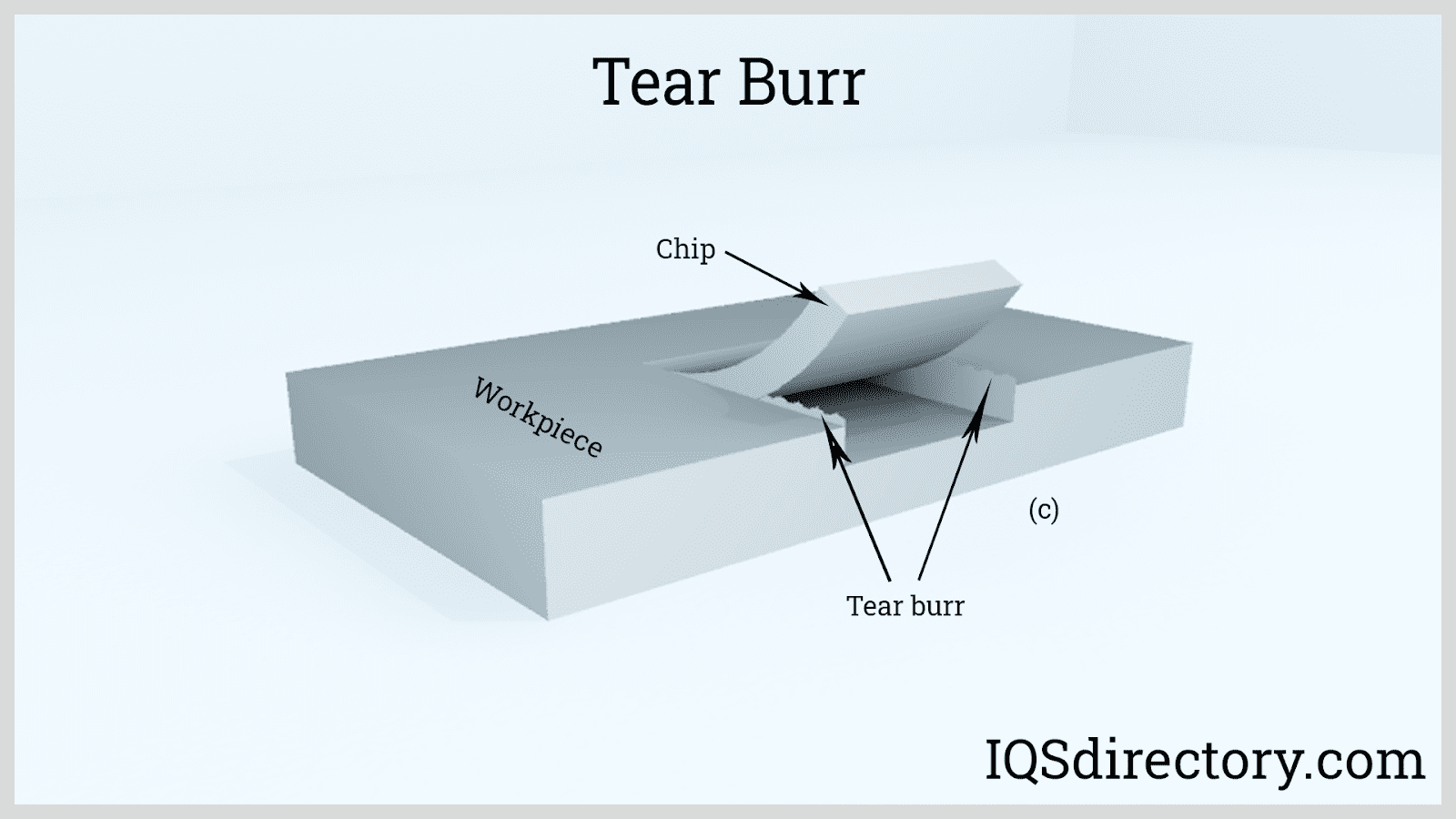

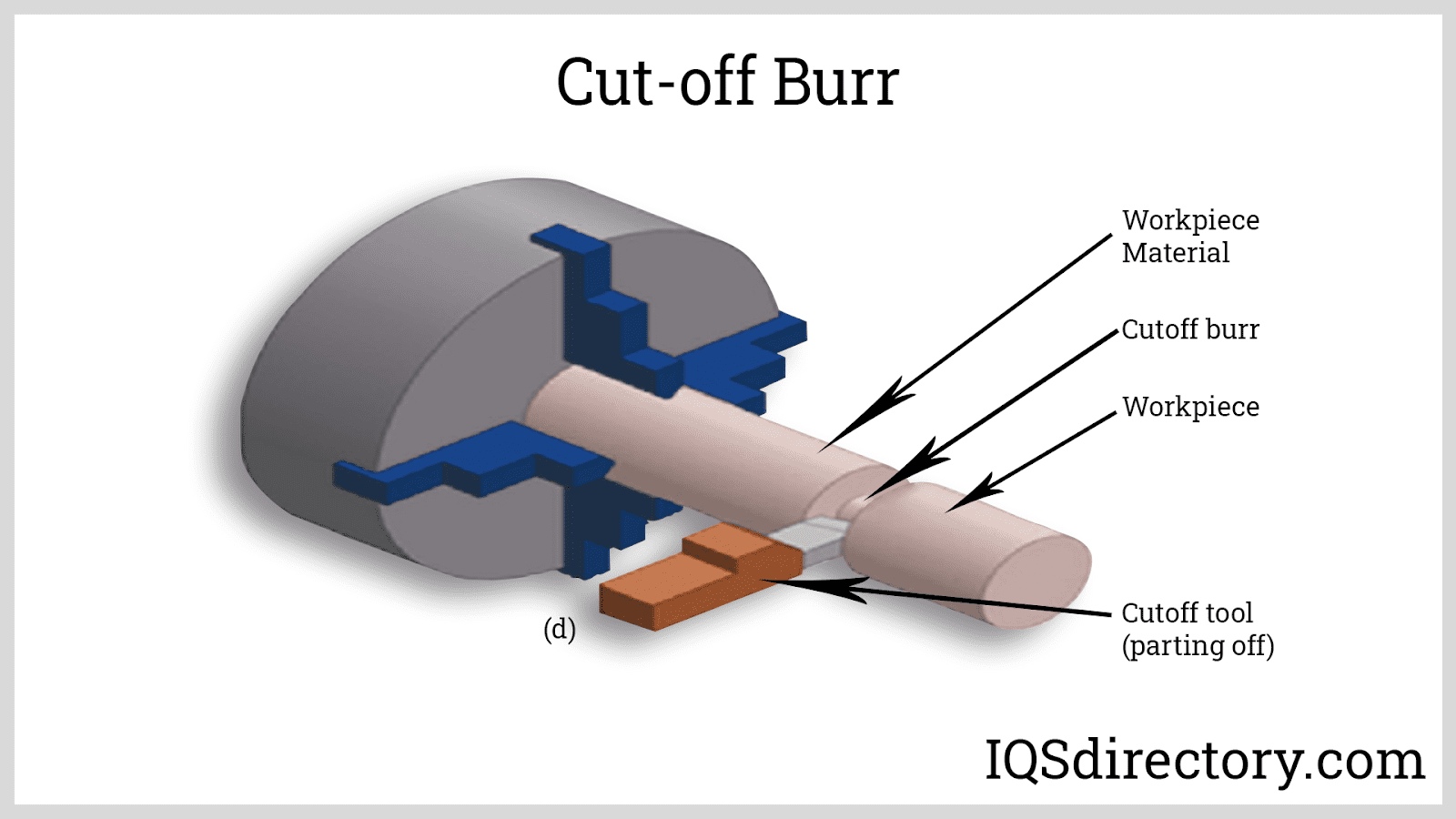

切断方向に応じたバリの分類とは別に、バリは形成メカニズムに応じて分類することもできます。 ポアソン、ロールオーバー、ティア、カットオフバリの四つのタイプがあります。

-

ポアソン-バリ:

“ポアソン”は、応力の印加に垂直な方向の拡大を意味するポアソン効果という用語から来ました。 材料に圧縮力を加えることは塑性的に変形し、ぎざぎざを作成する延長するために接触する区域の端を引き起こします。 切断の間に、切削工具の先端が工作物に当ると同時に、切口の端は圧縮およびせん断力が変形させた原因になります。 これらの変形は、切削工具の入口点に形成される入口バリとして見られる。

-

ロールオーバーバリ:

これらは、カッターのパスからせん断されるのではなく、曲がったチップです。 切削工具がカットを終了すると、いくつかの材料がロールし、ツールと一緒になります。 材料は供給の方にそして切られた端に沿って折ります。 材料が十分に延性がある場合、チップは部品から容易に分離しません。 切込みの深さはまた深さが増加すると同時に破片かロールがより厚くなるのでロールオーバーぎざぎざの形成に貢献します。

-

破損のぎざぎざ:

破損のぎざぎざは切られた部分が完全にせん断されるよりもむしろ塑性的に変形されるとき起こるサイドぎざぎざである。 これは鋭い、ギザギザの端がパンチ穴の輪郭に沿って残っている打つプロセスで観察されます。 これは、ワークピースから緩んで引き裂く材料です。

-

締切りのぎざぎざ:

締切りのぎざぎざは切られた部分が主要な部分から分かれるか、または落ちると同時に残りの材料の結果です。 これは、正または負のバリにすることができます。 締切りのぎざぎざは鋸の切口および自動ねじ機械部品で大抵観察されます。 これらのタイプのぎざぎざは切口が終了するまで両側をきちんと支えることによって防がれる。

-

熱バリ:

これらのタイプのバリは、通常、スラグ、スパッタ、またはドロスと呼ばれます。 スラグは溶接、血しょうおよびレーザーの切断からの堅くされた溶解した金属の結果です。 スラグは、加熱および制御されていない冷却によってもたらされる残留応力のために、母材とは異なる機械的特性を有する。 スラグは通常手動力のブラシをかけることによって破片できますが、場合によっては粉砕は必要です。

第4章バリ取りプロセス

バリ取りは、材料、部品の形状、バリのサイズと位置、製品の量、コストに応じてさまざまな方法で行われます。 手動および機械刻み目を取り除く操作は刻み目を取り除くための慣習的な方法である。 電気化学的、熱エネルギーおよび低温学は特定の刻み目を取り除く適用のための非慣習的な方法である。 それぞれの共通の刻み目を取り除くプロセスおよび利点および適用は次あります。

-

質量仕上げ:

この方法は、バッチシステムまたは連続システムとして実行することができ、乾式または湿式プロセスとして実行することができ、仕上 大量仕上げは、あなたのニーズに必要な正確な大量仕上げレシピを決定するために時間と材料の初期投資を必要としますが、長期的には時間、お金、手 多くの仕上げ装置のある例は回転式バイブレーター、連続的な流れの取付け、抗力仕上げ機械、高エネルギーディスクシステムおよびたらいのバイブレーター

-

手動バリ取り:

この方法は、バリ取り、グラインダー、ブラシ、ファイル、サンダーなどのツールを使用するハンドヘルドまたは機械化されたツールを使用するバリ取り操作を指します。 このプロセスは”ローカライズ”されています-それは部分全体に影響を与えないことを意味します。 これは手動刻み目を取り除くことのための変数が完全に定義することができないので次元の変化のための高い許容がある位置で用いられる。 社内時間の標準はほとんどの製作者および製造業者によって開発された。 しかし、これらはプロセスの一貫性に関する問題を解決するものではありません。 このプロセスは遅く、製造業者のために高価な間違いを作る生産ラインの端に一般に行われます。 以下は、手動バリ取り方法の種類の一部です。

-

ブラッシング:

回転ディスクに取り付けられた金属フィラメントまたは細いワイヤーで作られたブラシを使用して、カットの端に沿ってバリを削 これは高速で比較的低コストの方法ですが、バリ取り動作の一貫性によって制限されます。 強度はフィラメントの直径、自由長構成、質、密度、物質的なタイプ、ディスク幅、角速度および接触によって決まります。

-

紙やすりで磨くか、または担保付きの研摩の仕上げ:

この方法は、酸化アルミニウム、炭化ケイ素、ジルコニア化合物などの研磨剤をシート、ベルト、パッド、ホイール、ディスクに接着して使用します。 研摩剤の機械化された交換するか、または回転行為は工作物の表面から上がる材料を取除く。 研摩剤は取除かれるべき材料、望ましい表面の終わりおよび適用の次元によって粗いからの特別に良いに等級を変えることができる。

-

板金縁取り:

薄板金のエッジング機械は0.025から0.25インチまで及ぶさまざまな厚さの薄板金の端を滑らかにする小さい粉砕車輪かピンチロールを備えています。 薄板金のエッジング機械は薄板金が手動または自動で与えられるところに静止している。 ある機械は上および最下表面をバリバリにし、また小さな溝か切り身を作成できる。 一組の多数のローラーのために、各ローラーの組で出る圧力は薄板金に、の下で、またはにぎざぎざおよび上げられた端を漸進的に強制します。 但し、圧縮力はこれらがローラー圧力の下で歪むか、または締めることができるので柔らかく、可鍛性材料で注意深く特に制御されなければな

-

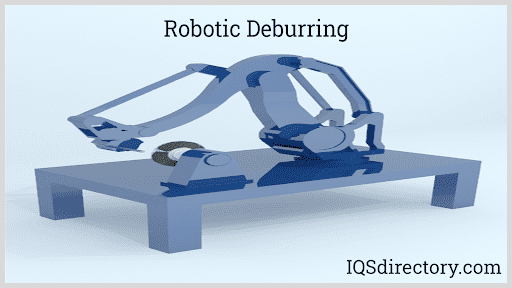

ロボットバリ取り:

ロボットアームに取り付けられた面取り、研削、またはバリ取りツールが含まれます。 手動バリ取りの主な欠点は、不一致、遅い回転、および労働集約性であるため、ロボットバリ取りは人的要因を排除することによってこれらの問題を解 ロボットは反復可能な動きを一貫してそして急速に行うことができる。 CNCのプログラミングはオペレータが力および用具の速度のような前もって定義された動きそして他の変数を入れることを可能にする。 より大きいイニシャルコストにもかかわらず、ロボティック刻み目を取り除くことは減らされた操業費用のために長期的に有利である。 さらに、ロボットシステムは手動よりもはるかに安全なプロセスです。

-

機械的バリ取り:

機械的バリ取りは、ワークに一般的なバリ取りを行うために機械を採用しています。 オペレータに手動刻み目を取り除くことと比べて刻み目を取り除く行為の積極性そして局在化のより少ない制御が、ある。 手動、ロボティック、およびwaterjet刻み目を取り除くことはまた摩耗の適用の性質が機械原因として考慮されます。 機械式バリ取り機の例は以下の通りである。

-

バレルタンブリング:

バレルタンブラーは、運用コストに関して最も経済的なバリ取り機の一つです。 この装置は、バリを除去するだけでなく、部品の表面を研磨する。 機械は研摩媒体と共に部屋か”バレル”に部品か複数の部品に荷を積むことによって働く。 特別な混合物はまた材料および表面の終わりによって加えられる。 これは通常、バッチ処理ですが、インラインバッチ処理とシングルパス処理も利用できます。 バレルのタンブリングは、湿式タンブリングと乾式タンブリングに分けることができます。

-

ぬれた転落:

ぬれた転落では、潤滑油として機能し、刻み目を取り除く効率を改善するために残余を洗浄するのを助ける水は荷を積まれます。 水のレベルは、表面仕上げの処理速度および細かさに影響する。 陶磁器かプラスチック媒体を使用するように設計されている混合物はまた水に加えられる。 これらの混合物は耐食性、清潔、化粧品の終わり、輝やきおよび他の付加的な表面質を与えます。 混合物はまたオイルを取除き、研摩媒体の生命を延長し、プラスチックおよび総合的な媒体から泡立つことを除去することによって刻み目を取り除く

水と液体化合物の使用には多くの利点があることが証明されています。 しかし、排水汚染や上流工程で使用される流体との制御されていない反応などの欠点もあります。

-

ドライタンブリング:

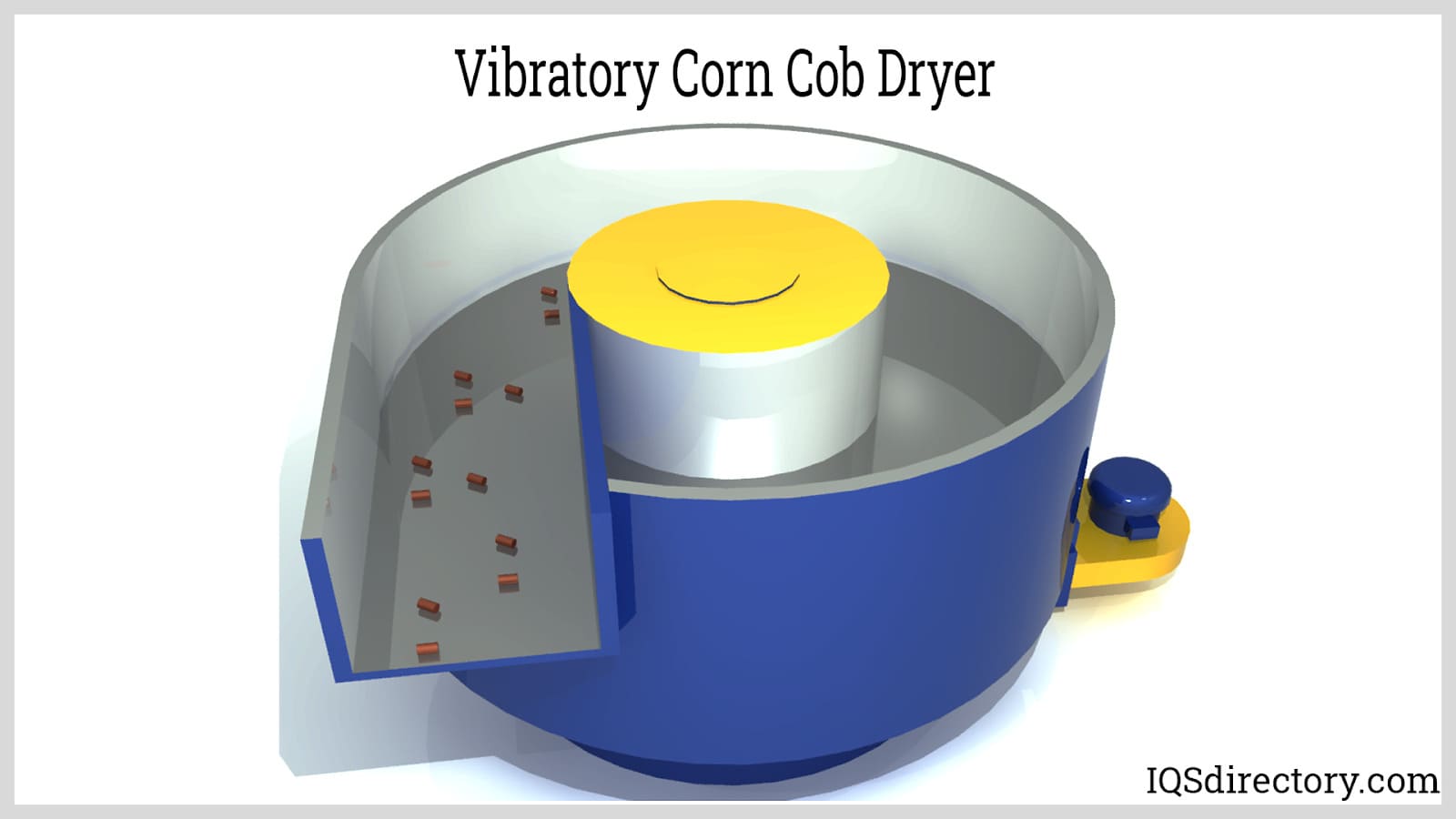

名前が示すように、このプロセスは砂や乾燥した有機材料などの乾燥媒体のみを使用します。 砂を使用することは磨くことをだけでなく、改善するが、またぬれた転落の水のように同じように機能する。 砂は残渣を運び、それらが部品の表面に埋め込まれるのを防ぎます。 有機材料は、一方では、土およびオイルを取除くことができる砂より吸収性です。 使用される有機材料はトウモロコシの穂軸の屑、クルミの貝の屑および木製の止め釘である。

乾燥した媒体を使用してぬれた転倒の混合物の不利な点がありません;但し、プロセスは比較的遅いです。 より重い研磨剤組成物は、より短い処理時間を有する傾向がある。 乾燥した研摩剤は液体の同等より軽く、一般に同じ刻み目を取り除く効果を作り出すために約二倍の時間を取ります。 このため、ドライタンブリングは通常、大量生産には適用されません。

バレルのタンブラーの特別な構成は遠心タンブラーである。 これは、タレットに搭載された二、四タンブラーの配列で構成されています。 砲塔は一方向に回転し、バレルは反対方向に回転します。 砲塔の各完全な回転は、バレルの一つの回転を表します。 砲塔を十分に速く回転させると、重力よりも大きな遠心力がバレルに適用されます。 これはより速い刻み目を取り除く時間に終ってより大きい研摩力を作成する。

-

-

振動の刻み目を取り除くこと:

振動の刻み目を取り除く機械は部品が研摩媒体および他の付加的な混合物と共に部屋に荷を積まれる刻み目を取 彼らの主な違いは、部屋の動きです。 タンブラーが回転してチャンバー内で攪拌を発生させますが、このタイプの機械は振動して動きを発生させます。 部屋は基礎からの動きを隔離するダンパーかばねに取付けられる。 部屋の内容を揺する中心以外の回転の重量は付す。 さまざまな構成はたらい、円ボール、またはたらい機械のような利用できる。 構成の選択は、部品の形状とそのアプリケーションによって異なります。

-

-

Waterjet刻み目を取り除くこと:

このプロセスは工作物からのぎざぎざそして残骸を腐食させるのに高速のウォータージェットの影響力を利用します。 ウォータージェットはCNC制御され、工具細工のロボットシステムと同様です。 Waterjet刻み目を取り除くことは部品を傷つけることを防ぐのにwaterjet切断と比較される低圧を使用する。 従って、それは薄く、緩く付けられたぎざぎざだけを取除く。 より大きいぎざぎざは端を傷つけないで容易に取除くことができない。 ウォータージェットを使用する主な利点は、通常のバリ取りシステムにアクセスできない機能に到達できることです。 また、得られた生成物は、油および破片を含まない。

-

電気化学的バリ取り:

これは、電気分解の原理を利用したバリ取りプロセスです。 電気分解は、電極間ギャップが小さい領域で加速される。 その間、それは電極間の絶縁材との区域で防がれます。 陰極用具は工作物の陰性として形づきます。 これがぎざぎざがある地域に電気分解を焦点を合わせるのに使用されています。 工作物は回路に付し、陽極として機能します。 回路を完了するためには、用具と工作物の間で充満を移す電解物は加えられます。 用具の部分は他の表面を分解することを防ぐために絶縁される。 この方法は幾何学を機械で造ること困難および不完全に機械で造りやすい伝導性材料に刻み目を取り除くために適する。 また、用具の摩耗がありません。 しかし、このプロセスの欠点は、環境に有害な化合物を使用するため、排水処理が困難であることです。

-

熱バリ取り:

このプロセスは熱エネルギー法としても知られています。 このプロセスでは、工作物は非常に短い期間の熱い腐食性のガスに露出されます。 熱衝撃波はすぐにぎざぎざを蒸発させる発生する。 工作物の残りは低い表面に固まりの比率および短い露光時間のために変化しない。 バリや隆起したエッジなどの少量の金属は、周囲の部分に強い熱を放散することができないため、昇華します。 熱バリ取りは、酸化しやすい熱伝導率の低い材料に有効です。

-

低温学の刻み目を取り除くこと:

低温学の刻み目を取り除くことは固有の影響の靭性を所有している精密プラスチック部品で大抵行われます。 このプロセスでは、液体窒素は刻み目を取り除かれるべき部品を含んでいる部屋に点滅します。 点滅プロセスは部品材料のガラス転移温度の近くで部屋を冷却する。 これはぎざぎざおよびフラッシュを脆化しますが、部品の残りの部分の特性を変えるには十分ではありません。 部品は、研摩媒体と共に部屋で、転落する。

-

研摩およびマイクロ研摩の発破:

このプロセスは研摩媒体が付いている表面に表面の不規則性を取除くために影響を与えることを含みます。 研磨ブラストは、より大きなバリを除去し、通常、流体せん断用途で使用される機器に必要なテクスチャと表面粗さを作成するために使用されます。 マイクロ研摩の発破は部品の次元の正確さを損なうか、または変えないでより滑らかな表面を作成することでより精密です。 このプロセスは材料のミクロンを目標とし、取除くことができる制御可能な研摩のジェット機を作り出すのに酸化アルミニウムのような非常に良い研摩媒体を、ガラス玉およびプラスチック媒体およびミニチュアノズル使用します。 マイクロ研摩の発破は高価値精密部品のために使用されます。

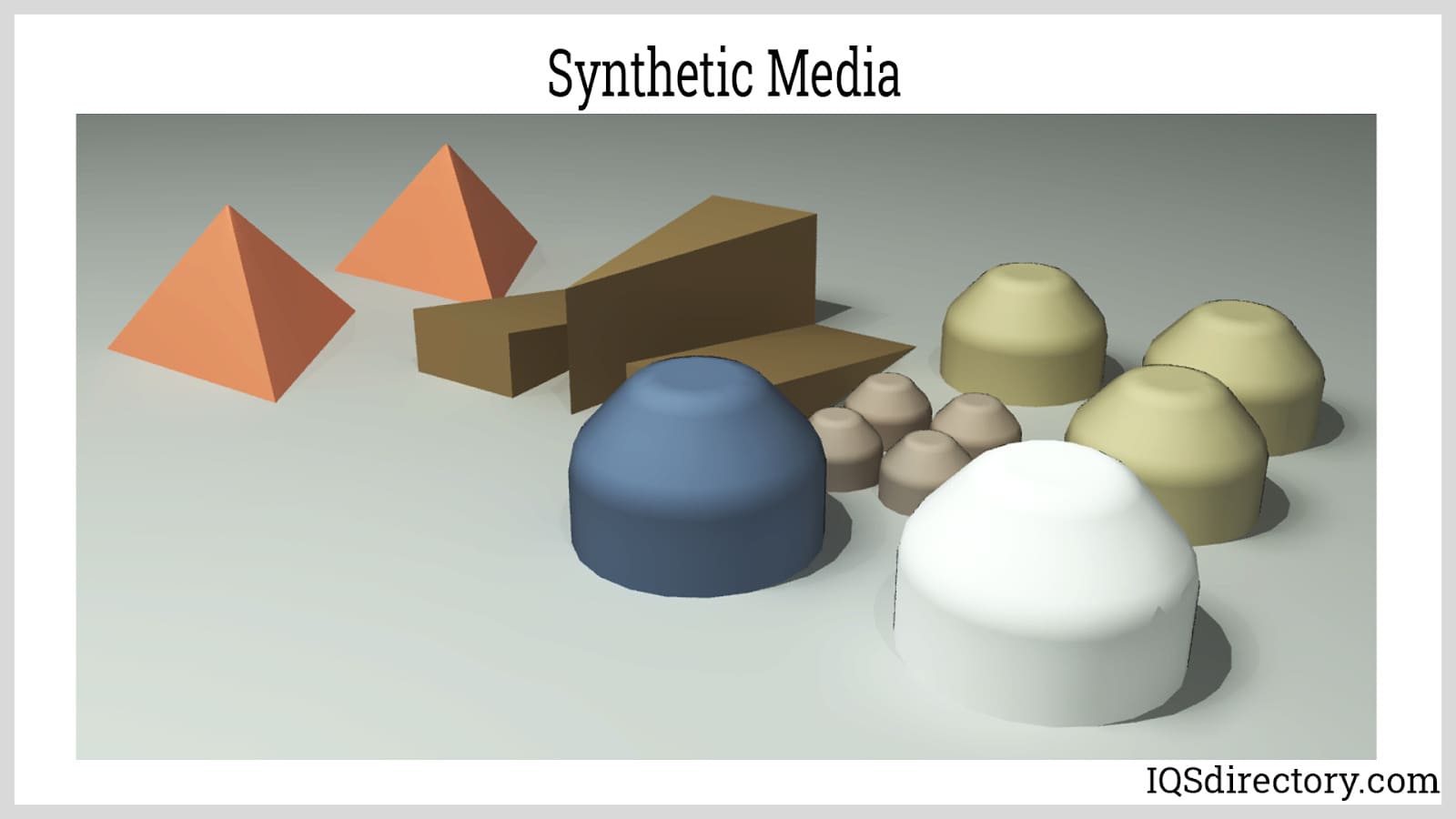

第5章バリ取りメディア

市場で入手可能な研磨メディアにはさまざまな種類があります。 一般的な研磨媒体は、セラミック、鋼、プラスチック、および有機化合物である。 これらの材料は部品の幾何学によっていろいろな形およびサイズで利用できる。 刻み目を取り除く媒体はだけでなく、傷および切口、しかしまた異なった部分が互いに衝突することを防ぐクッションとして機能する。

-

陶磁器媒体:

製陶術は異なったタイプの金属およびプラスチックをバリバリにすることができます。 構成、密度および幾何学によって、それはさまざまな切断の速度で異なった表面の終わりを提供できる。 また、ほとんどの製陶術に固有の硬度があるので、堅い金属を刻み目を取り除くとき非常に耐久である。

-

鋼鉄媒体:

鋼鉄媒体は軽い刻み目を取り除き、磨くことのために使用されます。 彼らは高い初期コストを持っていますが、最小限の消耗率と極端な清潔さのために広く使用されています。

-

合成メディア:

合成材料は、重量で50-70%の研磨剤で構成されています。 研磨剤は、アルミナ、エメリー、および炭化ケイ素であり得る。 研摩剤はより柔らかい材料の内で埋め込まれる。 より柔らかい材料が腐食すると同時に、部分を刻み目を付ける研摩剤は露出されます。

-

プラスチック媒体:

プラスチックは特定の適用に役立つために作り出すことができます。 それらは一般目的の刻み目を取り除くことのために使用されるか、または鉄および非鉄金属のためである高密度として利用できる。

-

有機メディア:

これらの例はクルミとトウモロコシの穂軸です。 有機媒体は、水や油を容易に吸収できるため、乾燥目的で使用されます。

結論:

- バリ取りは、最初の加工プロセスによって残された隆起したエッジや不要な材料(バリと呼ばれる)を除去することにより、製品の最終品質を向上させる加工プロセスの二次的な操作です。

- バリは、部品の不適切な適合や組み立て、疲労や腐食による部品寿命の短縮、安全上の問題、美観の低下など、いくつかの問題を引き起こします。

- バリは、形成のメカニズムに応じて分類されます。 分類は、ポアソン、ロールオーバー、ティア、カットオフ、および熱バリです。

- バリ取りは、材料、部品の形状、バリの大きさと位置、製品の量、コストに応じてさまざまな方法で行われます。 最も普及した刻み目を取り除く方法は手動および機械です。

- 手動バリ取りには、ブラッシング、サンディング、ローリングが含まれます。 行為は手でまたは動力を与えられた機械によって行われる。

- 機械バリ取りはタンブラーと振動機を使用しています。 これらの機械は工作物で一般的な刻み目を取り除くことを行う。

- 質量バリ取り操作(タンブリングおよび振動)には、研磨媒体が使用されます。 これらは陶磁器、鋼鉄、プラスチックおよび有機化合物である場合もある。

以下に記載されているあなたの会社を取得

Leave a Reply