リーンロジスティクスとは何ですか?

顧客価値の最大化と廃棄物の排除

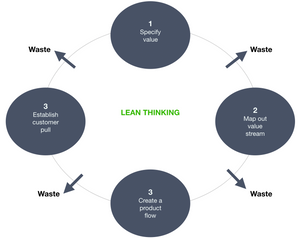

リーンシンキングは、1980年代後半に日本の自動車産業で生まれたビジネス方法論であり、すべてのプロセスから廃棄物を排除しながら顧客価値を最大化することを中核としています。 簡単に言えば、リーンとは、より少ないリソースで顧客により多くの価値を創造することを意味します。

リーンはまた、物流にその方法を作りました。 この概念はリーン物流として知られており、サプライチェーン管理で一般的な用語となっています。

リーン-ロジスティクス定義

物流部門では、リーンであることは、サプライチェーンから無駄な活動を認識し、排除するための方法にすぎません。 目標は、製品の流れと速度を向上させることです。

リーン-ロジスティクスは、すべてのレベルでの業務の改善と、サプライチェーン管理にとって重要な廃棄物の削減によるサプライチェーンの最適化に これは、より良い在庫管理と資材管理、および次のような不必要な納入手順を排除することによって達成されます:

-

在庫の最小化/過剰在庫の排除

-

“空気”の輸送を最小限に抑える(輸送資源は可能な限り充填する必要があります)

リーンロジスティクスのアプローチは、プログラムや短期的なコスト削減プログラムではありません。 それはむしろ、究極の目標は、顧客に完璧な価値を提供することである全体の値の流れに沿って廃棄物を排除するために動作する方法です。

リーンロジスティクスの4つの原則

-

値の指定: 顧客の価値は、サプライチェーンネットワーク全体に沿って識別され、追加されます。

-

バリューストリームのマッピング:製品全体に価値を創造しないプロセスを排除するために、サプライチェーンネットワークに沿ったすべてのプロセ バリューストリームをマッピングすると、プロセスのギャップを特定できます。 あなたは、遅延がどこにあるか、拘束と過剰な在庫の明確な画像を取得します。 これは、顧客の視点から、製品に価値がどのように創造されるかを理解するのに役立ちます。

-

商品フローの作成: 上記の要因を適用し、価値創造のステップを作ることは堅い順序で起こる。 これは中断、目録およびダウンタイムを最小にしている間顧客の方にプロダクト流れを、すべて滑らかにさせる。

-

顧客の引きの確立:引きシステムは顧客需要に基づいて直接働くことによって手元の目録を最小にするように設計されている生産またはサービ 商品は顧客によって要求されると同時に渡されます。 これは、在庫を蓄積するのではなく、必要なときに商品を配送するのに間に合うように動作するため、”ジャストインタイム”システムとも呼ばれます。 プルシステムでは、サプライチェーン全体で需要情報が利用可能である必要があります。

Womack,James P.,Daniel,T. Jones(1996年)リーン-シンキング

無駄のない物流を実現するためには、上記のプロセスを再度開始し、無駄のない完璧な価値が創造される完璧な状態に達するまで続けます。

結論

今日の市場では、物流企業は無駄と非効率性を明らかにし、対処するためのリーンイニシアティブを採用しています。 リーンロジスティクスをビジネスに導入することで、サプライチェーンの特定の領域だけでなく、バリューチェーン全体にも大幅な改善がもたらされます。 それは運転資金の良質、低価格、より少ない必要性、およびより速い効率の時間の急速に変化する消費者需要に答えることを可能にします。

Leave a Reply