MachineMetricsブログ

製造タスクを最適化するためには、プロセス改善技術が不可欠です。 そして正しくされたとき、これらの最大限に活用されたプロセスはより大きい効率をもたらす。 しかし、接続は何ですか? そして、なぜプロセスの最適化は、より高い効率を達成するために非常に重要ですか?

これに対する答えは、活動の有効性にあります。 生産されている多くのものを持っているだけでは十分ではありません。 生産に必要なタスク、チェック、調整、および動作は、入力の最小量で時間とリソースの最も効果的な使用を見つけるために編成する必要があります。

多くの企業はこれを”継続的な改善への道”と表現しています。 そして、ほとんどの製造作業の場合、その経路は機械の周りを中心にしています。 オペレータ、機械工および技術者のような人々は、習慣および訓練から彼らの機械と相互に作用します。 彼らの努力のほとんどは、最大の稼働時間を確保することを目的としています。 しかし、データが手動であろうと電子的であろうと、彼らの行動の有効性は重要です。 そして、その相互作用をより効果的にする調整を行う行為は、プロセス最適化と呼ばれます。

プロセス最適化の目標と利点

プロセス最適化は、いくつかの重要な領域にわたって改善を行うことで構成されています。 これらの各領域は、より効率的なプロセスとより重要な出力に累積的に加算され、消費されるリソースは最小限に抑えられます。 プロセスの最適化に取り組むことで、製造業者は次のことを達成できます。:

改善された機械稼働時間

ダウンタイムは、すべての製造マネージャーの存在の悩みの種です。 また、多くの企業は、データベースのアプローチを取ることによって、その原因を管理するだけでなく、その結果に対処するために多くの時間を費やして、企業はダウンタイムを削減し、機器の全体的な稼働時間を増加させることができます。

これを達成する1つの方法は、計画外のダウンタイムの上位の理由を分析してランク付けすることです。 この情報は、多くのダウンタイムイベントを削減または排除するためにプロセスを適応または調整するために使用できます。 リストは最悪から最低のランク順になっているので、最も悪質な犯人は最初に取り組むことができます。

上位のダウンタイム理由は、MachineMetricsダウンタイムパレートチャートで分析されます。

上位のダウンタイム理由は、MachineMetricsダウンタイムパレートチャートで分析されます。

稼働時間が増加し、安定したら、管理者は念入りにリストの下に進み、必要に応じてプロセスパラメータを変更して、各項目を要件に沿ったものにするこ しかし、このリストとランキングの鍵は、最初に注意が必要なものに優先順位を付けるのに役立つ清潔で明確なデータです。

マシンレベルでの問題への迅速な対応

時には、問題はマシンではなく、マシンを供給する上流プロセスです。 これを視覚化するためにデータをキャプチャすることにより、仕掛品の流れやその他の原料の変化を実装して稼働時間を改善することができます。 もう一つの例は警報を取り除き、必要とされるに応じて機械を再調節する間違った時に間違った位置のオペレータとの訓練、か欠乏、可能性としては

ここでも、データはリーダーがより良いトレーニングを開発し、オペレータが位置から外れないようにする上で重要になります。 ポイントは、プロセスを最適化することで、問題が発生したときのマシンレベルでの応答時間が改善されることです。 データを使用してこれらの領域を特定すると、稼働時間に対する乗数効果のために複数のプロセスを一度に最適化することができます。 トレーニング、ワークフロー、機器のレイアウト、材料の品質、およびより多くの問題は、明確に可視化されたデータで最適化することができます。

さらに読む:MachineMetricsでダウンタイムに迅速に対応する方法

改善されたメンテナンス

従来のメンテナンスプログラムは反応性対策に依存しています。 装置が失敗に動くようにされたか、または予防の維持が装置をよく動かし続けるのに使用されていました。

しかし、予防保守は時間ベースの仮定に基づいて構築されています。 これは、元の機器メーカー(OEM)によって割り当てられた広範な平均に基づいて、特定の時間にベルトと滑車が壊れることを前提としています。 しかし、これは生産される製品が軽量である産業機器を考慮しておらず、部品の長寿命化を可能にしています。 そしてそれは部品が計画されたより速く身に着けるかもしれない頑丈な生産を考慮しない。 前者の場合、それが延期される可能性があるときにお金が費やされます。 後者の場合、ダウンタイムは、それが最も期待されていないときに発生する可能性があります。

自動化されたデータ収集は、メンテナンス機能を向上させ、機器の稼働時間を増加させることができます。 条件ベースの監視を有効にすることにより、保守は、規範的または実際の条件に基づいて予測することができます。 高度なセンシングシステムを導入することで、データは企業が現在の機器のリアルタイム状態を理解するのに役立ち、時間の経過とともに、深い分析は障害を正確に予測し、切り替えやシャットダウン期間など、最も理にかなった時点で交換をスケジュールするのに役立ちます。

さらに読む:製造におけるさまざまなタイプのメンテナンス

プロセス最適化の目標には、いくつかの分野を含める必要があります:

- 最初は、初期プロセスを改善することです。 データを使用して、傾向、およびパターンは、既存のプロセスで微調整またはより良いダイヤルを助けるために識別することができます。 これは、レイアウト、材料の流れ、または通信の問題を伴う可能性があります。

- 次に、パラメータと動作条件に対処する必要があります。 繰り返しになりますが、データはこれを見つけやすくし、重大度の順に取り組むのが容易になります。 これは、機械の設定、最適な速度などを意味する可能性があります。

- 第三の考慮事項は、機器のプロセスと稼働時間を改善するための最良の保守アプローチを決定するために機器を監査する必要があるということです。 部品は段階化され、実行時間を更に高めるために前もって準備することができます。

- 最後に、機械状態の正確なデータと視覚化は、管理者が実用的で人間工学に基づいた作業指示を開発し、オペレータ、技術者、および機械工のためのより良

製造プロセスの最適化方法と技術

プロセスを改善しようとしているメーカーにとって、多くのソリューションが利用可能です:

リアルタイムのマシンデータの収集

プロセス最適化のための従来の追跡は、通常、手動の紙駆動シートとExcelへのデータ入力を意味しました。 これは時間がかかり、エラーが発生しやすく、維持するのが難しかったです。 さらに、分析は通常、偏っているか間違っている可能性のある人間の洞察に基づいていました。 これが、企業がペーパーレス化を始めている理由です。

MachineMetricsダッシュボードには、製造設備から自動的に収集されたリアルタイムの生産データが現場全体で表示されます。

MachineMetricsダッシュボードには、製造設備から自動的に収集されたリアルタイムの生産データが現場全体で表示されます。

リアルタイムのデータを収集し、管理者やオペレータが可視化するためにそれをコンテキスト化することで、過去には不可能な洞察を可能にします。 ダッシュボードと関連する生産分析とレポートを使用すると、プロセスをより迅速に変更し、効率を向上させることができます。

さらに読む:製造データ収集:製造現場を最適化するための鍵

ボトルネック分析

すべてのマネージャーはボトルネックが何であるかを知っています。 そしてほとんどはこれらの妨害が起こる操作の少数の重大な領域を識別できる。 しかし、リアルタイムデータがマシンレベルでプロセスを最適化するための洞察を提供するのと同じように、明らかであるかもしれないし、そうでない 人間のオペレータは、データが別の原因であることを示す可能性がある場合、ある原因にバックアップを割

リアルタイムのデータと分析により、マシンとプロセスのデータはエコシステム全体のボトルネックと制約を特定できます。 このデータにより、オペレータはプロセスを追跡して、最もダウンタイムの原因となるボトルネックに焦点を当てることができます。 障害が物理的な制約であろうと、スケジューリングやセットアップ時間を改善し、切り替えを削減する機会を逃したなどの運用上の制約であろうと、分析とOEEソフトウェアで権限を与えられたクラウドベースのデータは、中断を解放することができます。

ダウンタイム分析

マシンのダウンタイム分析は、すぐに対処する必要がある領域を強調するための便利なアプローチです。 キャプチャされたダウンタイムデータを理由別に利用することで、管理者とオペレータは最悪の犯罪者から始めることができます。 しかし、この分析の鍵は、データにアクセスしてクエリを実行し、原因を理解する能力です。

機械レベルでダウンタイムの理由を分析することは特定の装置がなぜ問題を引き起こすかもしれないか粒状のレベルの洞察力を提供する。 写真は、MachineMetricsからの「機械によるダウンタイム」レポートです。.

パレートチャート、計画外ダウンタイムの割合、ハイとローの実行シフト、オペレータ、平均故障間隔、平均修理時間、およびその他のツールをダッシュボードを介してデータから収集し、原因を削減または排除し、プロセスを最適化するための戦略を開発するために使用することができます。

予測分析

データ駆動型ソフトウェアを使用する場合、おそらく最も貴重なツールの一つは、予測分析は、あなたのプロセスを過給することができます。 このソフトウェアは、マシンデータを使用して障害を診断し、予測します。 また、現場内のすべての機器を接続できるため、エコシステム全体の予測を行うことができ、すぐにではないにしても、ソリューションをより迅速に展開

機械アルゴリズムは、人間が単純にできないパターンを検出します。 これにより、問題が発生する前に積極的に介入したり、問題が発生したときに適切に計画された保守と切り替えアクションを実行できます。 これらの予測分析は、工具の摩耗を監視し、工具が故障する時期を予測することによって、工具寿命を延ばすためにも使用できます。 注文の適用は他の仕事のためのオペレータを解放するために自動化され、半自治解決が機械レベルでなされるようにするかもしれない。

MachineMetricsを使用したショップのプロセスの最適化

MachineMetrics産業データプラットフォームを使用すると、メーカーはこれまでにないようなプロセスを最適化できます。 この最適化はさまざまな方法で達成されます:

正確かつリアルタイムでマシンのダウンタイムを追跡

データの手動追跡には本質的に欠陥があります。 よく意図されていますが、紙の追跡はエラーが発生しやすい可能性があります。 また、追いつくことは困難であり、ギャップや不足しているデータは一般的です。 さらに、データが四捨五入される可能性が高く、したがって、はるかに正確ではありません。

手動追跡では、データの意味を理解するためにExcelや他のスプレッドシートへのデータ入力が必要になることがよくあります。 しかし、その分析の深さは限られています。 そして、人間の解釈は偏っている可能性があります。

MachineMetricsを使用すると、オペレータ、管理者、およびその他の主要な利害関係者は、リアルタイムで正確な機械データを即時に可視化できます。 データはリアルタイムであるため、リモートでタブレットやマシン上のダッシュボードを介して指先でアクセスし、故障の実際の原因を理解することがで

ダッシュボードとレポートは直感的で、ダウンタイムの原因を迅速に洞察し、アクションに対する迅速な回答を提供します。

マシンイベントに基づくワークフローと通知の有効化

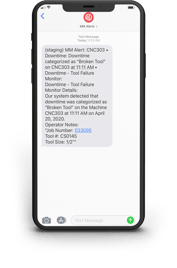

MachineMetricsソフトウェアを使用すると、マシンデータを使用してワークフローをトリガーできます。 これらの強力なツールは、正しい情報が適切な人物または自動化されたシステムに送信されて行動することを保証します。 これらのアクションは、インシデント、通知、またはwebhookの形式をとり、それぞれが問題が発生したときに高速なアクションを有効にすることによ

続きを読む: メーカーのトップ10ワークフロー

続きを読む: メーカーのトップ10ワークフロー

インシデントは、適切な人に電子メールまたはテキスト通知をトリガーする可能性があります。 過去には、オペレータは、問題を他の人に通知するために、視覚的な手がかり、電話、PAシステム、または他の通信方法に依存する必要がありました。 多くの場合、通知された人は、タスクの間違った人でした。 そして、多くの場合、オペレータは問題が何であるかを知らないかもしれません。 インシデントでは、正しい問題が報告され、再起動または修復に時間が節約されます。

通知はすぐに通信できるため、時間を節約し、問題を特定して解決するためのステップ数を減らします。 スーパーバイザは、メッセージが原料の不足を示すことを知っていれば、マシンへのトリップをスキップして、ボトルネックのプロセス上流に直接進むこ

Webhookはさらにアクションのレベルを取ります。 データのこれらの小さい包みが機械自体によって治療処置を誘発するのに使用されるかもしれない。 または、コンピュータ化された保守管理システム(CMMS)と組み合わせて使用して、保守チームに自動的に通知し、スペアパーツの在庫を確認し、技術者に発行を注文し、修理と再起動を高速化することができます。

機械条件によるメンテナンスの改善

機械測定は、メーカーが正確な機械条件を利用して、条件ベース、予測、または規範的なメンテナンスプログラムを開発することを可能にすることができます。 装置の健全性はいつでも査定することができオペレータおよびマネージャーは反応維持プログラムを残すことによって時間および維持費を救うことが

その結果、ダウンタイムを削減し、戦略的に設計されたメンテナンス戦略をバリューストリームに追加することにより、プロセスを改善することがで その後、このデータが分析に追加され、すべてのプロセスをさらに正確に最適化できます。

マシンの状態、正常性、およびパフォーマンスに瞬時にアクセスして問題を診断および解決し、マシンの使用率を向上させます。

マシンの状態、正常性、およびパフォーマンスに瞬時にアクセスして問題を診断および解決し、マシンの使用率を向上させます。

MachineMetricsを使用すると、製造業者は機械および工場レベルでデータのパワーを活用できます。 強力なエッジデバイスとAI対応のデータプラットフォームを組み合わせることで、MachineMetricsはアプリを提供したり、リアルタイムのデータと条件に基づいて実用的なインサイトを構築したりして、あらゆる環境でプロセスを最適化することができます。 彼らはあなたのデータを最大限に活用する方法を示すことができるように、今日MachineMetricsに連絡してください。

Leave a Reply