Las 3 Políticas de Control de Inventario más comunes

Este blog define y compara las tres políticas de control de inventario más utilizadas. Debe ser útil tanto para los nuevos en el campo como para las personas experimentadas que contemplen un posible cambio en la política de su empresa. El blog también considera cómo la previsión de la demanda apoya la gestión de inventario, la elección de qué política usar y el cálculo de los insumos que impulsan estas políticas. Piense en ello como una pieza abreviada del Inventario 101.

Escenario

Está administrando un elemento en particular. El artículo es lo suficientemente importante para sus clientes como para que desee llevar suficiente inventario para evitar abastecerse. Sin embargo, el artículo también es lo suficientemente caro como para minimizar la cantidad de efectivo atado en el inventario. El proceso de pedido de existencias de reposición es lo suficientemente costoso y engorroso como para minimizar el número de órdenes de compra que debe generar. La demanda del artículo es impredecible. También lo es el tiempo de espera de reposición entre el momento en que detecta la necesidad de más y el momento en que llega al estante listo para su uso o envío.

Su pregunta es “¿Cómo administro este artículo? ¿Cómo decido cuándo pedir más y cuánto pedir?”Al tomar esta decisión, hay diferentes enfoques que puedes usar. Este blog describe las políticas de planificación de inventario más utilizadas: Pedido Periódico Hasta (T, S), Punto de Reordenación/Cantidad de Pedido (R, Q) y Min/Max (s, S). Estos enfoques a menudo están integrados en los sistemas ERP y permiten a las empresas generar sugerencias automáticas de qué y cuándo hacer un pedido. Para tomar la decisión correcta, necesitará saber cómo están diseñados para funcionar cada uno de estos enfoques y las ventajas y limitaciones de cada enfoque.

Revisión periódica, orden hasta la política

La notación abreviada para esta política es (T, S), donde T es el tiempo fijo entre órdenes y S es el orden hasta el nivel.

Cuándo hacer el pedido: Los pedidos se realizan como un reloj cada T días. El uso de un intervalo de reordenamiento fijo es útil para las empresas que no pueden realizar un seguimiento de su nivel de inventario en tiempo real o que prefieren emitir pedidos a los proveedores a intervalos programados.

Cuánto pedir: Se mide el nivel de inventario y se calcula la brecha entre ese nivel y el pedido hasta el nivel S. Si el nivel de inventario es de 7 unidades y S = 10, se piden 3 unidades.

Comentario: Esta es la política más sencilla de implementar, pero también la menos ágil para responder a las fluctuaciones en la demanda y/o el tiempo de entrega. Además, tenga en cuenta que, si bien el tamaño del pedido sería adecuado para devolver el nivel de inventario a S si el reabastecimiento fuera inmediato, en la práctica habrá algún retraso en el reabastecimiento durante el cual el inventario continúa disminuyendo, por lo que el nivel de inventario rara vez alcanzará hasta S.

Revisión continua, política de cantidad de pedido fija (Punto de Reordenamiento, Cantidad de pedido)

La notación abreviada para esta política es (R, Q), donde R es el punto de reordenamiento y Q es la cantidad de pedido fija.

Cuándo hacer el pedido: Los pedidos se realizan tan pronto como el inventario cae hasta o por debajo del punto de reordenación, R. En teoría, el nivel de inventario se verifica constantemente, pero en la práctica generalmente se verifica periódicamente al principio o al final de cada día de trabajo.

Cuánto pedir: El tamaño del pedido siempre se fija en unidades Q.

Comentario: (R, Q) es más sensible que (S, T) porque reacciona más rápidamente a los signos de un agotamiento inminente. Es posible que el valor de la cantidad de pedido fija Q no dependa completamente de usted. A menudo, los proveedores pueden dictar términos que restringen su elección de Q a valores compatibles con mínimos y múltiplos. Por ejemplo, un proveedor puede insistir en un pedido mínimo de 20 unidades y siempre ser un múltiplo de 5. Por lo tanto, los tamaños de los pedidos deben ser 20, 25, 30, 35, etc. (Esta observación se aplica también a las otras dos políticas de inventario.)

Revisión continua, política de pedido actualizado (Min/Max)

La notación abreviada para esta política es (s, S), a veces llamada “s pequeña, S grande”, donde s es el punto de reordenamiento y S es el nivel de pedido actualizado. Esta política se denomina más comúnmente (Min, Max).

Cuándo hacer el pedido:Los pedidos se realizan tan pronto como el inventario cae al mínimo o por debajo del mínimo. Al igual que con (R, Q), se supone que el nivel de inventario se supervisa constantemente, pero en la práctica generalmente se verifica al final de cada día de trabajo.

Cuánto pedir: El tamaño del pedido varía. Es igual a la brecha entre el Máximo y el inventario actual en el momento en que se alcanza o se rompe el Mínimo.

Comentario: (Min, Max) es incluso más sensible que (R, Q) porque ajusta el tamaño del pedido para tener en cuenta cuánto ha caído el inventario por debajo del Min. Cuando la demanda es cero o una unidad, una variación común establece Min = Max -1; esto se denomina “política de stock base”.”

Otra opción de política: ¿ Qué sucede si se me agotan las existencias?

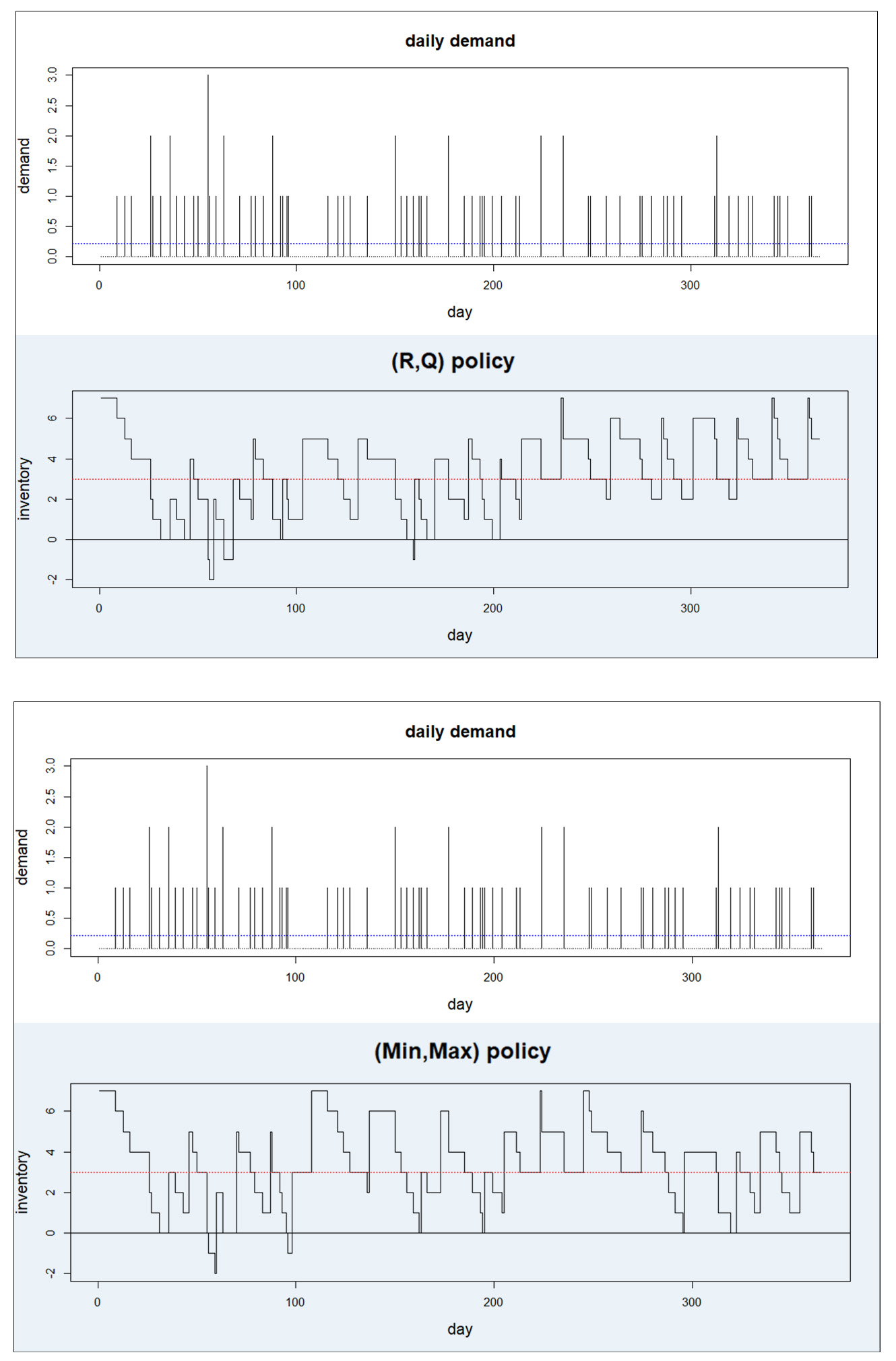

Como puede imaginar, es probable que cada política conduzca a una secuencia temporal diferente de los niveles de inventario (consulte la Figura 1 a continuación). Hay otro factor que influye en cómo se desarrollan los eventos a lo largo del tiempo: la política que seleccione para hacer frente a los desabastecimientos. En términos generales, hay dos enfoques principales.

Política de pedidos pendientes: Si se agotan las existencias, realiza un seguimiento del pedido y lo rellena más tarde. Bajo esta política, es sensato hablar de inventario negativo. El inventario negativo representa el número de pedidos pendientes que deben llenarse. Presumiblemente, cualquier cliente obligado a esperar obtiene el primer derecho cuando llega el reabastecimiento. Es probable que tenga una política de pedidos pendientes en artículos que son exclusivos de su negocio y que su cliente no puede comprar en otro lugar.

Política de pérdidas: Si se agotan las existencias, el cliente recurre a otra fuente para completar su pedido. Cuando llegue el reabastecimiento, algún nuevo cliente recibirá esas nuevas unidades. El inventario nunca puede bajar de cero. Elija esta política para artículos básicos que se pueden comprar fácilmente a un competidor. Si no lo tiene en stock, su cliente sin duda irá a otro lugar.

El papel de la previsión de demanda en el control de inventario

La elección de parámetros de control, como los valores de Mínimo y máximo, requiere entradas de algún tipo de proceso de previsión de demanda.

Tradicionalmente, esto ha significado determinar la distribución de probabilidad del número de unidades que se demandarán en un intervalo de tiempo fijo, ya sea el tiempo de espera en los sistemas (R, Q) y (Min, Max) o el tiempo de espera T + en los sistemas (T, S). Se ha supuesto que esta distribución es normal (la famosa “curva en forma de campana”). Los métodos tradicionales se han ampliado donde la distribución de la demanda no se supone que sea normal, sino alguna otra distribución (es decir, Poisson, binomio negativo, etc.).)

Estas metodologías tradicionales tienen varias deficiencias.

- En primer lugar, generalmente ignora el problema de la falta de demanda, en la que la demanda reduce el inventario no solo al punto de reordenamiento, sino por debajo de él. Suponiendo que no haya subestaciones, se sobreestiman los niveles de servicio y las tasas de llenado.

- En segundo lugar, la distribución de probabilidad de la demanda a menudo ni siquiera se acerca a la “forma de campana” o a cualquier distribución supuesta seleccionada, especialmente para artículos con demanda intermitente, como repuestos y piezas de servicio.

- En tercer lugar, las estimaciones precisas de los costos operativos del inventario requieren un análisis de todo el ciclo de reposición (de una reposición a la siguiente), no solo de la parte del ciclo que comienza cuando el inventario llega al punto de reordenamiento.

- Por último, los plazos de entrega de reposición suelen ser impredecibles o aleatorios, no fijos. Muchos modelos asumen un tiempo de entrega fijo basado en un tiempo de entrega promedio, cotizado por el proveedor, o tiempo de entrega promedio + tiempo de seguridad.

Afortunadamente, existe un mejor software de planificación y optimización de inventario basado en la generación de una gama completa de escenarios de demanda aleatorios, junto con tiempos de entrega aleatorios. Estos escenarios “prueban” cualquier par de parámetros de control de inventario propuestos y evalúan su rendimiento esperado. Los usuarios no solo pueden elegir entre políticas (p. ej. Min, Max vs. R, Q), pero también determinar qué variación de la política propuesta es la mejor (es decir, Min, Max de 10,20 vs. 15, 25, etc. A continuación se dan ejemplos de estos escenarios.

El proceso de pedido de existencias de reposición es lo suficientemente costoso y engorroso para que también desee minimizar el número de órdenes de compra que debe generar

Elegir entre las políticas de control de inventario

¿Qué política es adecuada para usted? Hay un orden jerárquico claro en términos de disponibilidad de artículos, con (Min, Max) primero, (R, Q) segundo y (T, S) último. Este orden se deriva de la capacidad de respuesta de la política a las fluctuaciones en la aleatoriedad de la demanda y la reposición. La orden se invierte cuando se considera la facilidad de implementación.

¿Cómo “puntuación” el rendimiento de una política de inventario? Hay dos fuerzas opuestas que deben equilibrarse: el costo y el servicio.

El costo de inventario se puede expresar como inversión de inventario o costo de operación de inventario. El primero es el valor en dólares de los artículos que esperan ser utilizados. Este último es la suma de tres componentes: el costo de mantenimiento (el costo del “cuidado y alimentación de cosas en el estante”), el costo de pedido (básicamente el costo de cortar una orden de compra y recibir esa orden) y el costo de escasez (la penalización que paga cuando pierde una venta o obliga a un cliente a esperar lo que quiere).

El servicio se mide generalmente por el nivel de servicio y la tasa de llenado. El nivel de servicio es la probabilidad de que un artículo solicitado se envíe inmediatamente de stock. La tasa de llenado es la proporción de unidades demandadas que se envían inmediatamente de existencias. Como ex profesor, creo que el nivel de servicio es una calificación de todo o nada: Si un cliente necesita 10 unidades y solo puede proporcionar 9, eso es una F. La tasa de llenado es una calificación de crédito parcial: 9 de cada 10 es 90%.

Cuando decide los valores de las políticas de control de inventario, está logrando un equilibrio entre costo y servicio. Puede proporcionar un servicio perfecto manteniendo un inventario infinito. Puede mantener los costos a cero al no mantener inventario. Debe encontrar un lugar sensato para operar entre estos dos extremos ridículos. Generar y analizar escenarios de demanda puede cuantificar las consecuencias de sus elecciones.

Una demostración de las diferencias entre dos políticas de control de inventario

Ahora mostramos cómo el inventario disponible evoluciona de manera diferente bajo dos políticas. Las dos pólizas son (R, Q) y (Min, Max) con pedidos pendientes permitidos. Para mantener la comparación justa, establecemos Min = R y Max = R + Q, utilizamos un tiempo de entrega fijo de cinco días y sometemos ambas políticas a la misma secuencia de demandas diarias durante 365 días simulados de operación.

La figura 1 muestra el inventario diario disponible bajo las dos pólizas sujetas al mismo patrón de demanda diaria. En este ejemplo, la póliza (Min, Max) tiene solo dos períodos de inventario negativo durante el año, mientras que la póliza (R, Q) tiene tres. La póliza (Min, Max) también funciona con un número promedio menor de unidades disponibles. Diferentes secuencias de demanda producirán resultados diferentes, pero en general la política (Min, Max) funciona mejor.

Tenga en cuenta que las gráficas del inventario disponible contienen la información necesaria para calcular las métricas de costo y disponibilidad.

Figura 1: Comparación del inventario diario disponible bajo dos políticas de inventario

Función del Software de Planificación de Inventario

Los mejores sistemas de Planificación, Pronóstico y Optimización de inventario pueden ayudarlo a determinar qué tipo de política (es mejor usar Min/Max sobre R, Q) y qué conjuntos de entradas son óptimos (es decir,qué debo ingresar para Min y Max). Los mejores sistemas de planificación de inventario y previsión de demanda pueden ayudarlo a desarrollar estas entradas optimizadas para que pueda completar y actualizar regularmente sus sistemas ERP con controladores de reabastecimiento precisos.

Resumen

Definimos y describimos las tres políticas de control de inventario más utilizadas: (T, S), (R, Q) y (Min, Max), junto con las dos respuestas más comunes a los desabastecimientos: pedidos pendientes o pedidos perdidos. Hemos observado que estas políticas requieren sucesivamente mayor esfuerzo para poner en práctica, pero también sucesivamente de mejor rendimiento promedio. Destacamos el papel de las previsiones de demanda en la evaluación de las políticas de control de inventario. Por último, ilustramos cómo la elección de la política influye en el nivel cotidiano del inventario disponible.

Leave a Reply