Métodos y escalas para Probar la Dureza de Metales

Guías

Compartir:

Crédito de la imagen: / Thaweesak Thipphamon

Hay varios métodos de prueba y escalas diferentes que se utilizan para medir la dureza relativa de materiales como los metales. A continuación se presenta un resumen de las metodologías más comunes.

Prueba de dureza Brinell

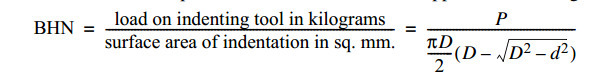

La prueba Brinell para determinar la dureza de materiales metálicos consiste en aplicar una carga conocida a la superficie del material a ensayar a través de una bola de acero endurecido de diámetro conocido. El diámetro de la impresión permanente resultante en el metal se mide y el Número de Dureza Brinell (BHN) se calcula a partir de la siguiente fórmula en la que D = diámetro de la bola en milímetros, d = diámetro medido en el borde de la impresión en milímetros y P = carga aplicada en kilogramos.

Si la bola de acero no se deformara bajo la carga aplicada y si la impresión fuera verdaderamente esférica, entonces la fórmula anterior sería general, y se podría usar cualquier combinación de carga aplicada y tamaño de bola. La impresión, sin embargo, no es una superficie esférica porque siempre debe haber alguna deformación de la bola de acero y alguna recuperación de la forma del metal en la impresión; por lo tanto, para una prueba Brinell estándar, el tamaño y las características de la bola y la magnitud de la carga aplicada deben estandarizarse. En la prueba Brinell estándar, se utiliza una bola de 10 milímetros de diámetro y una carga de 3000, 1500 o 500 kilogramos. Es deseable, aunque no obligatorio, que la carga de ensayo sea de tal magnitud que el diámetro de la impresión esté en el rango de 2,50 a 4,75 milímetros. Las siguientes cargas de prueba y números Brinell aproximados para este rango de diámetros de impresión son: 3000 kg, 160 a 600 BHN; 1500 kg, 80 a 300 BHN; 500 kg, 26 a 100 BHN. Al hacer una prueba Brinell, la carga debe aplicarse de manera constante y sin sacudidas durante al menos 15 segundos para el hierro y el acero, y al menos 30 segundos para probar otros metales. Por ejemplo, se recomienda un período mínimo de 2 minutos para el magnesio y las aleaciones de magnesio. (Para los metales más blandos, a veces se usan cargas de 250, 125 o 100 kg.)

De acuerdo con la Norma E10-66 de la Sociedad Americana de Pruebas y Materiales, se puede usar una bola de acero en un material que tenga un BHN no superior a 450, una bola Hultgren en un material no superior a 500, o una bola de carburo en un material no superior a 630. El ensayo de dureza Brinell no se recomienda para materiales con un BHN superior a 630.

Prueba de dureza Rockwell

El probador de dureza Rockwell es esencialmente una máquina que mide la dureza determinando la profundidad de penetración de un penetrador en la muestra bajo ciertas condiciones de prueba fijas. El penetrador puede ser una bola de acero o un penetrador esferocónico de diamante. El número de dureza está relacionado con la profundidad de la muesca, y el número es mayor cuanto más duro es el material. Primero se aplica una carga menor de 10 kg, causando una penetración inicial; el dial se pone a cero en la escala de figuras negras y se aplica la carga principal. Esta carga principal suele ser de 60 o 100 kg cuando se utiliza una bola de acero como penetrador, pero se pueden usar otras cargas cuando sea necesario. El penetrador de bolas es de 1 pulgada de diámetro normalmente, pero otros penetradores de mayor diámetro, como 18 pulgadas, se pueden emplear para metales blandos. Cuando se emplea un penetrador esferocónico de diamante, la carga generalmente es de 150 kg. La experiencia decide la mejor combinación de carga y penetrador para su uso. Después de aplicar y eliminar la carga mayor, de acuerdo con el procedimiento estándar, se toma la lectura mientras se sigue aplicando la carga menor.

Las escalas de dureza Rockwell

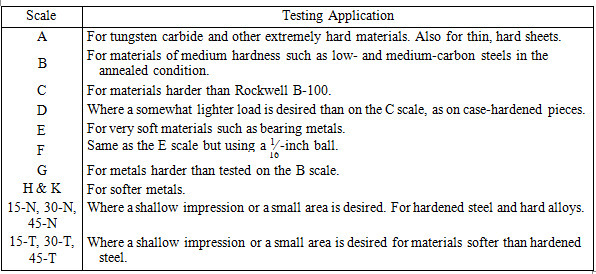

Las diversas escalas Rockwell y sus aplicaciones se muestran en la siguiente tabla. El tipo de penetrador y la carga utilizados con cada uno se muestran en las Tablas 5 y 6, que dan valores de dureza comparativos para diferentes escalas de dureza.

Donde se desea una impresión superficial o un área pequeña para materiales más blandos que el acero endurecido.

Escleroscopio de Shore

El escleroscopio es un instrumento que mide la dureza del trabajo en términos de elasticidad. Se permite que un martillo con punta de diamante caiga desde una altura conocida sobre el metal que se va a probar. A medida que este martillo golpea el metal, rebota, y cuanto más duro es el metal, mayor es el rebote. Se registra la altura extrema del rebote, y un promedio de un número de lecturas tomadas en una sola pieza dará una buena indicación de la dureza del trabajo. La suavidad de la superficie del trabajo afecta a la lectura del instrumento. Las lecturas también se ven afectadas por el contorno y la masa del trabajo y la profundidad de la caja, y, en el trabajo carburado, el núcleo blando de carburación a profundidad de luz, endurecimiento de paquetes o endurecimiento con cianuro, absorbiendo la fuerza de la caída del martillo y disminuyendo el rebote. El martillo pesa alrededor de 40 granos, la altura del rebote del acero endurecido está en el vecindario de 100 en la escala, o aproximadamente 614 pulgadas (158,8 mm), y la caída total es de aproximadamente 10 pulgadas o 255 milímetros.

Prueba de dureza Vickers

La prueba Vickers es similar en principio a la prueba Brinell. El penetrador Vickers estándar es una pirámide de diamantes de base cuadrada con un ángulo de punto incluido de 136 grados. El valor numérico del número de dureza es igual a la carga aplicada en kilogramos dividida por el área de la impresión piramidal. Se requiere una superficie lisa, firme y plana. La carga, que generalmente se aplica durante 30 segundos, puede ser 5, 10, 20, 30, 50, o 120 kilogramos. La carga de 50 kilogramos es la más habitual. El número de dureza se basa en la longitud diagonal de la impresión cuadrada. La prueba Vickers se considera muy precisa y se puede aplicar a láminas delgadas, así como a secciones más grandes con una regulación de carga adecuada.

Números de dureza Knoop

El ensayo de dureza Knoop es aplicable a metales extremadamente delgados, superficies chapadas, materiales excepcionalmente duros y frágiles, superficies carburadas o nitruradas muy poco profundas, o siempre que la carga aplicada deba mantenerse por debajo de 3600 gramos. El indentor Knoop es un diamante molido en forma piramidal alargada y produce una indentación que tiene diagonales largas y cortas con una relación de aproximadamente 7 a 1. El ángulo longitudinal del indentor es de 172 grados, 30 minutos, y el ángulo transversal de 130 grados. El comprobador Tukon en el que se utiliza el indentor Knoop es completamente automático bajo control electrónico. El número de dureza Knoop es igual a la carga en kilogramos dividida por el área proyectada de sangría en milímetros cuadrados. El número de indentación correspondiente a la diagonal larga y para una carga dada puede determinarse a partir de una tabla calculada para un indentor teóricamente perfecto. La carga, que puede variar de 25 a 3600 gramos, se aplica durante un período definido y siempre normal a la superficie probada. Se requieren superficies planas lapeadas libres de arañazos.

Indicador de dureza monotrón

Con este instrumento, un punto de impresión de bola de diamante de 34 mm de diámetro se introduce en el material a una profundidad de 95000 pulgadas; la presión requerida para producir esta impresión constante indica la dureza. Uno de los dos diales muestra la presión en kilogramos y libras, y el otro muestra la profundidad de la impresión en milímetros y pulgadas. Las lecturas en números Brinell se pueden obtener por medio de una escala designada como M-1.

Prueba de mantenimiento

Con este aparato, un taladro de acero estándar realiza un número definido de revoluciones mientras se presiona con fuerza estándar contra la muestra a probar. La dureza se registra automáticamente en un diagrama en el que un material blando muerto da una línea horizontal, y un material tan duro como el taladro mismo da una línea vertical, la dureza intermedia está representada por el ángulo correspondiente entre 0 y 90 grados.

Resumen

Este artículo resume los métodos y escalas comunes para probar la dureza de metales, incluidas las pruebas de dureza Brinell, Rockwell y Vickers. Obtenga más información sobre las propiedades de los materiales en el Manual de maquinaria, 30a edición, que se publica y está disponible en Industrial Press en Amazon.

Para localizar fuentes de suministro para instrumentos de ensayo de dureza, visite la Plataforma de descubrimiento de proveedores de Thomas, donde puede localizar fuentes potenciales de suministro para más de 70.000 categorías diferentes de productos y servicios.

Otros artículos de metales

- Principales fabricantes y proveedores de Tungsteno y Carburo de tungsteno en los EE. UU.

- Alúmina Endurecida con Circonio

- Tipos de Bronce

- Sobre Formas de alambre – Una Breve Guía

- Sobre Productos de alambre – Una Breve Guía

- Acerca del Acero Inoxidable – Una breve Guía

- Titanio: Densidad, Otras características y Usos

- Tipos de Aleaciones de Aluminio y Níquel

- Tamaños de chapa estándar

- Principales proveedores de Metales

Leave a Reply