MachineMetrics Blog

prosessforbedringsteknikker er avgjørende for å optimalisere produksjonsoppgaver. Og når det gjøres riktig, fører disse optimaliserte prosessene til større effektivitet. Men hva er forbindelsen? Og hvorfor er prosessoptimalisering så viktig for å oppnå større effektivitet?

svaret på dette ligger i effektiviteten av en aktivitet. Det er ikke nok å ha mange ting som blir produsert. Oppgaver, kontroller, justeringer og bevegelse som kreves for produksjon, må orkestreres for å finne den mest effektive bruken av tid og ressurser med minst mulig inndata.

mange bedrifter beskriver dette som “en vei til kontinuerlig forbedring”. Og i tilfelle av de fleste produksjonsoperasjoner, sentrerer banen rundt maskinen. Folk, som operatører, mekanikere og teknikere, samhandler med sine maskiner ut av vane og trening. De fleste av deres innsats er rettet mot å sikre maksimal oppetid. Men om dataene er manuelle eller elektroniske, er effektiviteten av deres handlinger det som teller. Og handlingen med å gjøre justeringer som gjør samspillet mer effektivt kalles prosessoptimalisering.

Mål Og Fordeler Med Prosessoptimalisering

Prosessoptimalisering består i å gjøre forbedringer på tvers av flere kritiske områder. Hvert av disse områdene legger kumulativt opp til mer effektive prosesser og mer signifikante utganger med minst ressurser brukt. Ved å engasjere seg i prosessoptimalisering kan produsentene oppnå:

Forbedret Maskinoppetid

Nedetid er banen for hver produksjonsleders eksistens. Og mange bruker mye av sin tid på å håndtere årsakene, samt håndtere konsekvensene Ved å ta en databasert tilnærming, kan bedrifter redusere nedetid og øke den totale oppetiden til utstyret sitt.

En måte å oppnå dette på er å analysere og rangere de viktigste årsakene til uplanlagt nedetid. Denne informasjonen kan deretter brukes til å tilpasse eller justere prosesser for å redusere eller eliminere mange nedetid hendelser. Fordi listen er i rang rekkefølge av verste til minst, de mest skjerpende gjerningsmennene kan håndteres først.

de viktigste årsakene til nedetid er analysert i MachineMetrics Nedetid pareto-diagrammet.

de viktigste årsakene til nedetid er analysert i MachineMetrics Nedetid pareto-diagrammet.

når oppetiden har økt og stabilisert seg, kan ledere metodisk fortsette nedover listen, endre prosessparametere etter behov for å bringe hvert element i tråd med kravene. Nøkkelen til denne listen og rangeringen er imidlertid rene, klare data som bidrar til å prioritere det som trenger oppmerksomhet først.

Raskere Respons På Problemer På Maskinnivå

noen ganger er problemet ikke maskinen; det er oppstrømsprosessen som mater maskinen. Ved å fange opp data for å visualisere dette, kan endringer I VIA-flyt eller annet råmateriale implementeres for å forbedre oppetiden. Et annet eksempel er trening, eller mangel på det, med operatører potensielt i feil posisjon til feil tid for å fjerne alarmer og tilbakestille maskinen etter behov.

igjen blir data avgjørende for å hjelpe ledere med å utvikle bedre opplæring for å sikre at operatører aldri er ute av posisjon. Poenget er at optimalisering av prosesser forbedrer responstiden på maskinnivå når det oppstår problemer. Ved å bruke data til å identifisere disse områdene, kan flere prosesser optimaliseres samtidig for en multiplikatoreffekt på oppetid. Opplæring, arbeidsflyt, utstyrslayout, materialkvalitet og mange flere problemer kan optimaliseres med tydelig visualiserte data.

Videre lesing: Hvordan Reagere På Nedetid Raskere Med MachineMetrics

Forbedret Vedlikehold

Tradisjonelle vedlikeholdsprogrammer er avhengige av reaktive tiltak. Enten utstyret fikk lov til å kjøre til svikt, eller forebyggende vedlikehold ble brukt til å holde utstyret kjører godt.

men forebyggende vedlikehold er bygget på tidsbaserte forutsetninger. Det antas at belter og remskiver vil bryte på et bestemt tidspunkt basert på brede gjennomsnitt tildelt av original equipment manufacturer (OEM). Men dette tar ikke hensyn til industrielt utstyr der produktet som produseres er lett, noe som gir lengre levetid for deler. Og det står ikke for kraftig produksjon der deler kan slites ut raskere enn planlagt. I tilfelle av det tidligere blir penger brukt når det kan bli utsatt. I sistnevnte tilfelle kan nedetid oppstå når det er minst forventet.

Automatisert datainnsamling kan forbedre vedlikeholdsfunksjonen og øke oppetiden til utstyret. Ved å aktivere tilstandsbasert overvåking kan vedlikeholdet enten være preskriptivt eller prediktivt basert på faktiske forhold. Ved å distribuere avanserte sensorsystemer kan data hjelpe bedrifter med å forstå den nåværende sanntidstilstanden til utstyr, og over tid kan dyp analyse bidra til å forutsi feil nøyaktig og planlegge utskiftningene på et tidspunkt da det gir mest mening, for eksempel omlegginger eller avslutningsperioder.

Videre lesing: De Ulike Typer Vedlikehold I Industrien

målene for prosessoptimalisering bør omfatte flere områder:

- Den første er å forbedre den første prosessen. Bruk av data, trender og mønstre kan identifiseres for å hjelpe til med å justere eller bedre ringe i den eksisterende prosessen. Det kan innebære et problem med layout, materialflyt eller kommunikasjon.

- for Det Andre bør parametere og driftsforhold tas opp. Igjen, data gjør dette lettere å få øye på og lettere å takle i rekkefølge av alvorlighetsgrad. Dette kan bety maskininnstillinger, optimal hastighet, etc.

- det tredje hensynet er at utstyret bør revideres for å bestemme den beste vedlikeholdstilnærmingen for å forbedre utstyrets prosess og oppetid. Deler kan iscenesettes og klar på forhånd for å øke kjøretiden ytterligere.

- endelig kan nøyaktige data og visualisering av maskinforhold hjelpe ledere med å utvikle praktiske, ergonomiske arbeidsinstruksjoner og bedre opplæring for operatører, teknikere og mekanikere.

Produksjonsprosessoptimaliseringsmetoder Og Teknikker

for produsenter som ønsker å forbedre sine prosesser, er det mange løsninger tilgjengelig:

Innsamling Av Maskindata I Sanntid

Tradisjonell sporing for prosessoptimalisering betydde vanligvis manuelle papirdrevne ark og dataregistrering i Excel. Dette var tidkrevende, utsatt for feil og vanskelig å vedlikeholde. I tillegg var analysen typisk basert på menneskelig innsikt, som kunne være partisk eller feil. Dette er grunnen til at selskapene begynner å gå papirløs.

MachineMetrics-oversikter viser produksjonsdata i sanntid som automatisk samles inn fra produksjonsutstyr over hele verkstedet.

MachineMetrics-oversikter viser produksjonsdata i sanntid som automatisk samles inn fra produksjonsutstyr over hele verkstedet.

Innsamling av sanntidsdata og kontekstualisering av it for synlighet av ledere og operatører gir innsikt som ikke er mulig tidligere; innsikt som kan gi en riktig forståelse av produksjonsfremgang og utstyrsytelse på verkstedet. Med dashbord og relevante produksjonsanalyser og rapporter kan prosesser endres raskere og gi større effektivitet.

Videre lesing: Produksjon Datainnsamling: Nøkkelen Til Å Optimalisere Butikkgulvet

Flaskehalsanalyse

Hver leder vet hva en flaskehals er. Og de fleste kan identifisere noen kritiske områder i operasjonen der disse blokkeringene oppstår. Men akkurat som sanntidsdata gir innsikt for å optimalisere prosessen på maskinnivå, kan det også gi innsikt i flaskehalser som kanskje eller ikke er åpenbare. Menneskelige operatører kan tildele en sikkerhetskopi til en årsak når data kan indikere at det er en annen.

med sanntidsdata og analyser kan maskin-og prosessdata identifisere flaskehalser og begrensninger i hele økosystemet. Disse dataene gjør det mulig for operatører å spore prosesser for å fokusere på de flaskehalsene som forårsaker mest nedetid. Enten blokkeringen er en fysisk begrensning eller en operasjonell begrensning som planlegging eller tapte muligheter for å forbedre oppsettstiden og redusere endringer, kan skybaserte data som er bemyndiget med analytics og oee-programvare frigjøre forstyrrelsen.

Nedetid Analyse

en maskin nedetid analyse er en nyttig tilnærming for å fremheve de områdene som må tas opp umiddelbart. Ved å utnytte fanget nedetid data av grunn, ledere og operatører kan starte med den verste lovbryteren. Men nøkkelen til denne analysen er evnen til å få tilgang til og spørre dataene, og dermed forstå årsaken.

Analysere nedetid grunner på maskinnivå gir et detaljert nivå innsikt i hvorfor bestemt utstyr kan forårsake problemer. Bildet er en” Nedetid Etter Maskin ” rapport Fra MachineMetrics..

bruk Av Pareto-diagrammer, prosentvis uplanlagt nedetid, skift med høy og lav ytelse og operatører, Gjennomsnittlig Tid Mellom Feil, Gjennomsnittlig Tid Til Reparasjon og andre verktøy kan hentes fra dataene gjennom instrumentbord og brukes til å utvikle strategier for å redusere eller eliminere årsaken og optimalisere prosessen.

Prediktiv Analyse

kanskje et av de mest verdifulle verktøyene når du bruker datadrevet programvare, kan prediktiv analyse overbelaste prosessene dine. Denne programvaren bruker maskindata til å diagnostisere og forutsi feil. Og fordi det kan koble alt utstyr i et butikkgulv, kan spådommer om hele økosystemet gjøres, og løsninger distribueres raskere, om ikke umiddelbart.

maskinalgoritmer oppdager mønstre som mennesker ganske enkelt ikke kan. Dette gjør at proaktiv intervensjon før problemer oppstår eller godt planlagt vedlikehold og overgang handling når de oppstår. Disse prediktive analysene kan til og med brukes til å forlenge verktøyets levetid ved å overvåke verktøyslitasje og forutsi når et verktøy vil mislykkes. Tilpassede applikasjoner kan til og med tillate automatiserte og semi-autonome løsninger på maskinnivå for å frigjøre operatører for andre oppgaver.

Optimalisering Av Butikkens Prosesser Med MachineMetrics

ved Hjelp Av MachineMetrics Industrielle Dataplattform kan produsentene optimalisere sine prosesser som aldri før. Denne optimaliseringen oppnås på en rekke måter:

Sporing Av Maskinens Nedetid Nøyaktig Og I Sanntid

Manuell sporing av data er iboende feil. Mens godt ment, papir sporing kan være utsatt for feil. Det er også utfordrende å holde tritt, og hull og manglende data er vanlige. Videre er det sannsynlig at dataene vil bli avrundet og derfor vil være langt mindre nøyaktige.

Manuell sporing krever ofte dataregistrering I Excel eller et annet regneark for å få en følelse av dataene, noe som betyr at dataene allerede er utdaterte når de når hendene til de som trenger det. Men dybden av denne analysen er begrenset. Menneskelig tolkning kan være partisk.

Med MachineMetrics, operatører, ledere og andre viktige interessenter har umiddelbar synlighet med sanntids, nøyaktige maskindata. Fordi data er i sanntid, har de fingertupptilgang via tabletter eksternt eller dashbord på maskinen og over butikkgulvet for å forstå den faktiske årsaken til feilen.

oversiktene og rapportene er intuitive, noe som gir rask innsikt i årsaken til nedetid og gir raske svar på handling.

Aktivering Av Arbeidsflyter Og Varsler Basert På Maskinhendelser

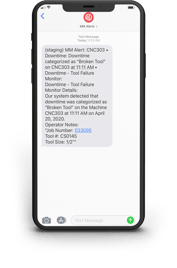

med MachineMetrics-programvare kan maskindata brukes til å utløse arbeidsflyter. Disse kraftige verktøyene sikrer at riktig informasjon sendes til riktig person eller automatisert system for handling. Disse handlingene tar form av hendelser, varsler eller webhooks, og hver kan optimalisere prosesser ved å aktivere rask handling når det oppstår problemer.

Videre lesing: Topp 10 Arbeidsflyter For Produsenter

Videre lesing: Topp 10 Arbeidsflyter For Produsenter

en hendelse kan utløse en e-post eller tekstmelding til riktig person. Tidligere måtte operatørene stole på visuelle signaler, telefoner, PA-systemer eller andre kommunikasjonsmetoder for å varsle andre om et problem. Ofte var personen informert feil person for oppgaven. Og i mange tilfeller kan operatøren ikke vite hva problemet er. Med hendelser rapporteres det riktige problemet, noe som sparer tid for å starte på nytt eller reparere.

Varsler tillater kommunikasjon umiddelbart, sparer tid og reduserer antall trinn for å identifisere og løse problemet. Hvis en veileder vet at meldingen indikerer mangel på råstoff, kan de hoppe over turen til maskinen og fortsette direkte til flaskehalsen oppstrøms.

Webhooks tar handlingsnivået enda lenger. Disse små pakker med data kan brukes til å utløse en utbedring av selve maskinen. Eller de kan brukes sammen med et datastyrt vedlikeholdsstyringssystem (CMMS) for å varsle vedlikeholdsteam automatisk, sjekke lager for reservedelen og bestille utstedelsen til teknikeren, påskynde reparasjon og omstart.

Forbedring Av Vedlikehold Med Maskinforhold

MachineMetrics kan gi en produsent mulighet til å utnytte nøyaktige maskinforhold for å utvikle tilstandsbaserte, prediktive eller foreskrevne vedlikeholdsprogrammer. Utstyrets helse kan vurderes når som helst, og operatører og ledere kan spare tid og vedlikeholdskostnader ved å etterlate reaktive vedlikeholdsprogrammer.

resultatet er en vesentlig forbedret Total Equipment Effectiveness (Oee) som reduserer nedetid og bidrar til å forbedre prosesser ved å legge strategisk utformede vedlikeholdsstrategier inn i verdistrømmen. Disse dataene legges deretter til i analysene for å muliggjøre enda mer presis optimalisering av alle prosesser.

Få umiddelbar tilgang til maskinforhold, helse og ytelse for å diagnostisere og løse problemer, og drive høyere maskinutnyttelse.

Få umiddelbar tilgang til maskinforhold, helse og ytelse for å diagnostisere og løse problemer, og drive høyere maskinutnyttelse.

MachineMetrics tillater produsenter å utnytte kraften av data på maskinen og fabrikken nivåer. Med et kraftig Utvalg Av Edge-enheter kombinert med EN ai-aktivert dataplattform, Kan MachineMetrics levere apper eller hjelpe deg med å bygge dine egne for å drive handlingsrettet innsikt basert på sanntidsdata og betingelser for å optimalisere prosesser i alle miljøer. Kontakt MachineMetrics i dag slik at de kan vise deg hvordan du får mest mulig ut av dataene dine.

Leave a Reply