Press Tool Design Basics : Sheet Metal Stamping process

presseverktøyet ( vanligvis kjent som die/ dies) Er en samling av die, punch, punch plate, punch backplate, stripper plate, etc. å produsere metallkomponenter / stemplede deler fra det flate metallplaten.

For mer informasjon om pressverktøy: metallplater-stempling.html

Trykk På Arbeidsterminologi

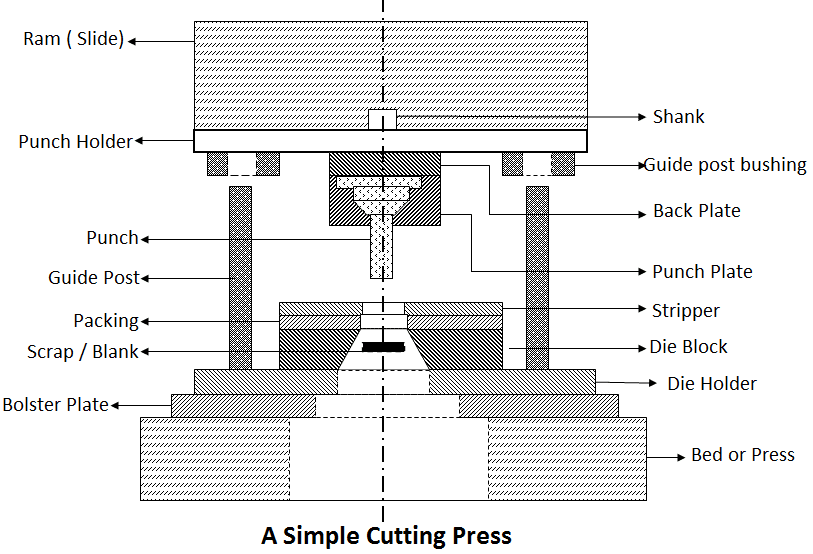

før du utformer presseverktøyet for metallstempling, er det nødvendig å forstå konfigurasjonen og komponentene i presseverktøyet. Presseverktøyet består Av Slag/ Slag, Dør, Slagplate, Reserveplate, Stripper, ejektorer mange flere komponenter. For bedre å forstå hovedkomponentene i pressen og dør, bare ta en titt på den oppgitte figuren.

Ram (Lysbilde): Flyttende del av pressen som overfører mekanisk eller hydraulisk kraft fra Svinghjulet / hydraulikksystemet Til Pressverktøyet for metallstempling.

Shank: skaftet brukes som en del for å installere toppdysen i trykkmaskinens lysbilde.

Punch Holder( Øvre Sko): Dette er den øvre delen av dysen sett som inneholder guidepost skyve. Hele øvre delen (vanligvis inneholder Slag, slagplate) av dysesettet er montert på den øvre skoen.

Dørholder( Nedre Sko ): dette er den nedre delen av dørsettet som inneholder guidepost. Hele nedre delen (Vanligvis inneholder dør, stripper) av dysesettet er montert på den øvre skoen.

Back Up Plate: Backup plate er plassert slik at intensiteten av trykket ikke blir overdreven på stanseholderen. Det kalles Også Punch bakplate Og Trykkplate.

Punch Plate: funksjonen til punch plate er å holde punch i riktig relativ posisjon. Stanseplaten passer tett over stansens kropp. Det kalles Også Slagholderen.

Slag: Dette er hovedkomponenten i dørmonteringen, som direkte eller indirekte flyttes av trykk ram eller lysbilde. Punch og dø handle sammen for å lage en stemplet del.

Seng: sengen er den nedre delen av pressrammen som fungerer som et bord som en støtteplate er montert på.

Bolster Plate: Dette er en tykk plate festet til sengen som brukes til å støtte & finne dørsettet.

Die: Die er en kvinnelig del av dyseblokken / presseverktøyet for å produsere det gitte jobbarbeidet i en presse. Die og punch jobber sammen for å lage ønsket formprodukt.

Striper: En stripper brukes til å strippe metallstrimmelen fra et slag eller dø.

Guidepost & guide post bushing: denne to-komponenten av presseverktøyet styrer dørsettet for å opprettholde justeringen under operasjonen. Riktig smurt og plassert, forbedrer de verktøyets drift og bidrar til å produsere kvalitetsprodukter. Dette kalles også en søyle dør sett.

Shut Høyde: avstanden mellom toppen av sengen og bunnen av lysbildet, med slag ned og justering opp.

Stroke: avstanden Til ram-bevegelsen fra opp-posisjon til ned-posisjon. Det er vanligvis konstant for mekaniske presser, men variabel for hydrauliske presser.

Metall stempling Trykk Verktøy Komponenter

Trykk verktøy komponenter kan deles inn i følgende kategorier:

- Strukturelle Komponenter

- Arbeidskomponenter

- Ledende Eller Lokaliserende Komponenter

- Strippekomponenter

- Festekomponenter

- Matekomponenter

Strukturelle Komponenter

Trykk verktøykomponenter som holder arbeidskomponenter til hverandre og pressen. Som Øvre sko, Nedre sko, skaft.

Arbeidskomponenter

Komponenter som faktisk deltar i å danne den ønskede formstemplede delen. Som Slag & Dø.

Førings-Eller Lokaliseringskomponenter

Føringskomponenter opprettholder nøyaktig justering av den øvre skoen med den nedre skoen under operasjonen. Guidepost sett og dowel pins er eksempler på guiding komponenter.

Strippekomponenter

komponenter som fjerner eller stripper emner og skrap fra stansen eller dør når operasjonen er over. Som Stripper, trykk av pinner, Ejektorer, Knockouts.

Festekomponenter

Festekomponenter holder sammen alle deler av presseverktøyet som en enhet. Som Punch Plate, Die blokk, Alle Festene.

Matekomponenter

Matekomponenter mat blank-eller metallplaten til stemplingsstasjonen. Disse komponentene bidrar til å øke produksjonshastigheten.

Kravet Om Trykkverktøydesign

når du designer et pressverktøy og velger pressen for en gitt jobb, må følgende faktorer vurderes :

- komponenttykkelse

- Strømkrav

- type operasjon som skal utføres

- Nei. av operasjoner som skal utføres

- Samlet arbeidsstørrelse

- Driftshastighet.

Trykkverktøydesign skal passe til typen produksjon, dvs. masseproduksjon, liten batch eller Stor batch. Pressverktøy skal oppfylle følgende krav:

- presseverktøyene skal sikre den etterspurte utgangen, sikker drift & enkelt vedlikehold.

- Pressverktøy skal utformes på en slik måte at mulige standardkomponenter brukes til produksjon av produkter.

- Pressverktøy skal utformes for maksimal utnyttelse av materiale og arbeidskraft.

- Arbeidsdeler av presseverktøyene må være sterke og holdbare og utskiftbare når de er slitte.

- Dimensjonsnøyaktighet og overflatefinish må være innenfor toleranser.

Design Av Pressverktøy

metallstemplingsprosessen er en veldig rask og presis produksjonsprosess. Men hva om presseverktøyet ikke fungerer effektivt, eller det tar mange flere operasjoner for å produsere stemplede deler. Så det er veldig viktig å designe et økonomivennlig og tidsbesparende presseverktøy.

Trinn for å designe Noen Metall stempling trykk verktøy eller dø.

- beregning av den nødvendige kraft ( Trykk tonnasje)

- Valg av trykk

- Bestemmelse av stengt høyde av verktøyet

- databehandling dø tykkelse og marginer ( Minimum tverrsnitt)

- Tegning stripe layout og sammenligne materialutnyttelse

- Utforming av lokaliseringselementer

- valg av maskinvare

- tegning dør plan ( pilar sett, hullhøyde, og montering)

- identifisere sentrum av trykk og sjekke skrap disposisjon

- tegning detaljer

hva er stripe layout?

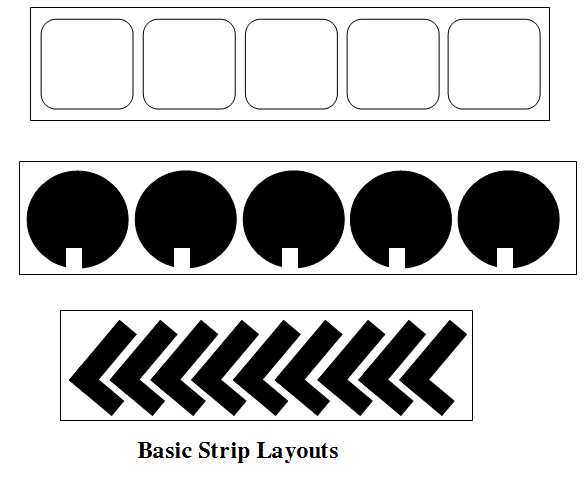

materialøkonomien er svært viktig i metallstemplingsprosessen. Siden blanking er den første operasjonen, kan råvareøkonomien påvirkes ved å bruke den mest økonomiske stripoppsettet som kan gi den høyeste utnyttelsen av materialet. Vanligvis tegner pressverktøydesignere minst fem stripoppsett for databehandling og sammenligner materialutnyttelsen før de designer presseverktøyet.

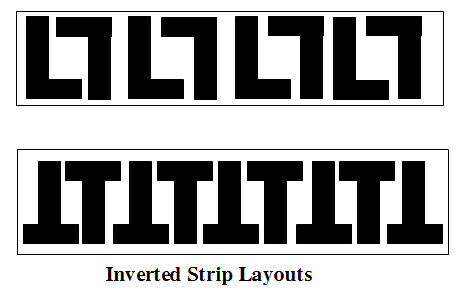

Stripeoppsett for Emner formet som bokstaver L, T eller U kan produseres økonomisk ved inverterte oppsett som vist på bildet nedenfor.

materialutnyttelsen for stripeoppsett kan beregnes ut fra følgende formel–

ELLER

Theory Of Press Tool Stempling Prosessen

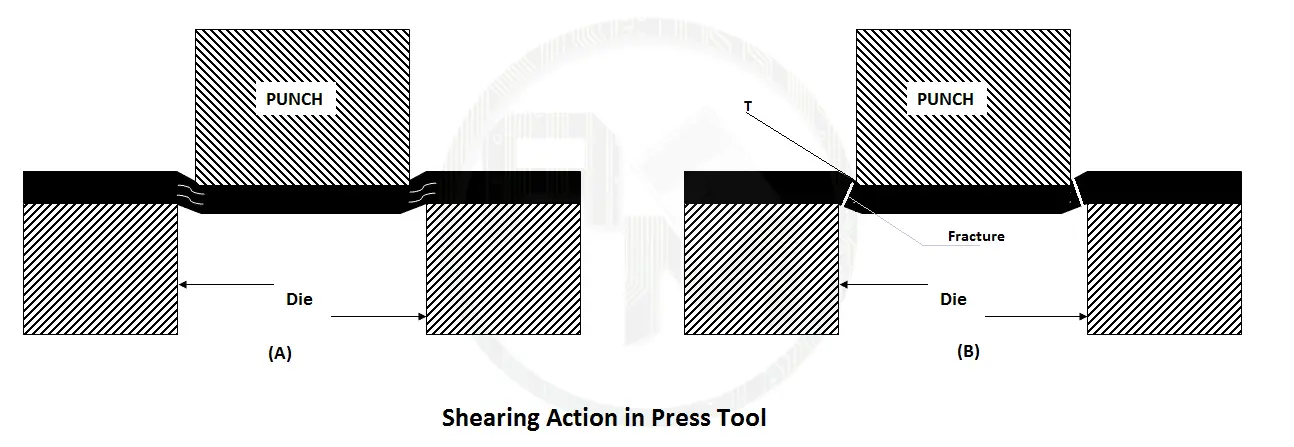

Metall skjæring operasjoner i en stempling arbeid er en skjæreprosess. Når stansen berører metallplaten og beveger seg nedover, skyver den materialet inn i døråpningen. Materialet blir utsatt for både trykk-og strekkspenninger. Disse påkjenninger vil være høyest på kantene av dysen og slag og materialet vil understreke utover sin elastiske grense og begynne å sprekke der.

3 Trinn for skjæring eller brudd i metallskjæreoperasjoner.

- Understreker materialet utover sin elastiske grense.

- plastisk deformasjon på grunn av reduksjon i areal

- oppsprekking starter i et redusert område.

Forces Disposisjons

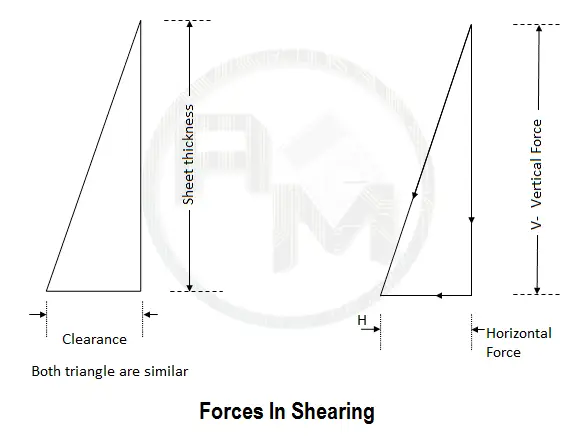

kreftene utviklet i skjæroperasjonen er representert ved en trekant som vist i figuren nedenfor. Den vertikale skjærekraften og den horisontale sidekraften representeres av Henholdsvis V og H. Den resulterende kraften er representert Av R.

Vertikal Kraft

Verdien Av Vertikal Komponent V avhenger av området som skal skjæres og skjærstyrken til materialet som skal kuttes. Skjærområdet er et flertall av lengden på kutt og arktykkelse.

Horisontal Kraft

verdien av horisontal eller lateral kraft H avhenger av dørklaringen. Den horisontale kraften kan angis i form av vertikal kraftprosent. Denne prosentandelen er den samme som dørklaringsprosenten.

for perfekt skjæring/skjæring av metallplater, må klaring være i riktig mengde.

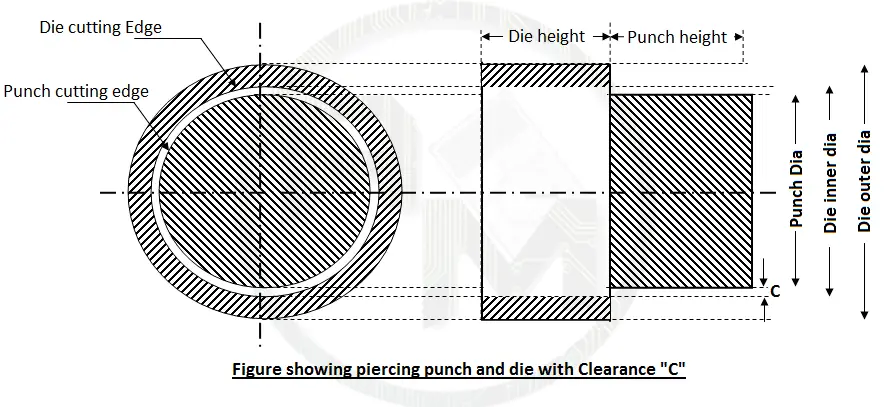

Hva Er Trykkverktøyklarering?

mengden av plass mellom punch cutting edge og die-cutting edge er kjent som klaring. For bedre forståelse, “Klaring er mengden ekstra plass som kreves i hullet på dysen for å tillate stansen å passere gjennom for å slå et hull i materialet”.

Betydningen Av Riktig trykk verktøy Klaring

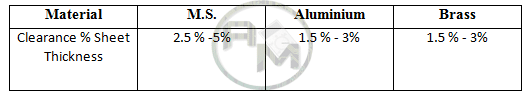

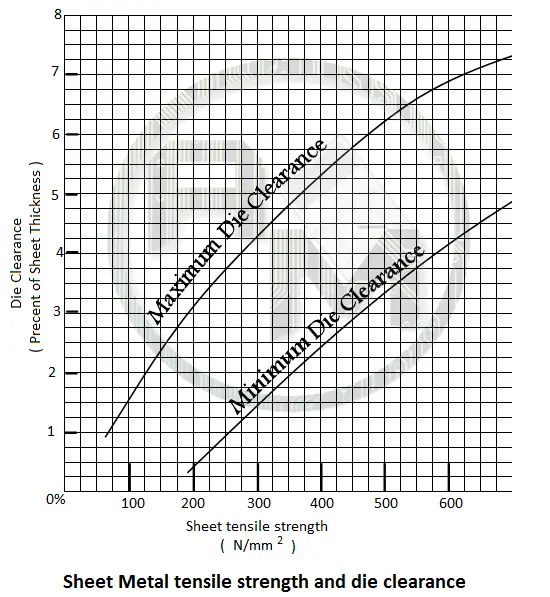

Klaring har en betydelig rolle i alle kutte operasjoner og forming operasjoner. Dørklaringen avhenger av arbeidsmaterialet, det varierer fra to til ti prosent av tykkelsen på regnearket. Duktilt materiale bør ha mindre dørklarering ellers vil mykt materiale bli trukket inn i gapet, og hardere materiale trenger mer dørklarering for god skjærvirkning.

Overdreven klaring forårsaker mer burr på skjæret ark mens mindre klaring reduserer burr, men det skader også kantene på dør og slag. Dette resulterer i hyppig resharpening av dysen og stansen og reduserer presseverktøyets levetid.

utvalget av dørklaringer for ulike materialer for stemplingsarbeid:

Merk at dørklaringene er spesifisert i prosent Av Arktykkelse. For en nær skjæreprofil ville det være en dørklaring mellom dysen og punch rundt i profilen.

Dørklarering for ulike materialer

Merk: det er ikke mulig å få toleranser enn dørklarering på komponenter, så det er nødvendig å utføre en ekstra barberingsoperasjon for høy presisjonsarbeid.

Dø klaring for punching press tool

hullet gjennomboret i arket er en konisk en, med minimum åpning lik punch størrelse. Den maksimale størrelsen på hullet på bunnen av arket avhenger av bredden på døråpningen. Som minimumsstørrelsen er viktig i piercing/stansing, er stansen gjort lik hullstørrelsen.

Dørklaringen på dysen er større enn størrelsen som er angitt på komponenttegningen.

For Eksempel

Piercing et hull av ∅ 20 mm UT AV 2 mm tykt MS-ark.

hulldiameteren vil være den samme som hullstørrelsen, dvs.20 mm.

dørklarering ved 2,5% av platetykkelsen = 2.0 x 0.025

⇒ 0.05 hver side

⇒ dørboring = 20 + 2 x 0.05 = ∅ 20.10 mm

Dørklarering for Blanking pressverktøy

det blanke profilarket er også konisk, med minimumsstørrelse nederst og maksimum øverst. Den maksimale størrelsen på hullet på bunnen av arket avhenger av døråpningen. Som minimumsstørrelsen er viktig i piercing/stansing, er stansen gjort lik hullstørrelsen.

maksimumsdimensjonene på blankene må ikke overstige størrelsene som er angitt i komponenttegningen. Så i blanking die cutout er gjort lik die profil hullet og punch må være mindre på hver side av klaring størrelse.

For eksempel:

blanking en av ∅ 20 mm blanked ark ut AV 2 mm tykt MS ark.

Dørdiameteren vil være den samme som hullstørrelsen, dvs. 20 mm.

klaring ved 2,5% av platetykkelsen = 2.0 x 0.025

⇒ 0.05 hver side

⇒ Punch Størrelse = 20-2 x 0.05 = ∅ 19.90 mm

Merk: Hva er forskjellen mellom stansing og blanking verktøy ?

Ans: Blanking og Stanseverktøy begge er like, men arbeidsstykket i stanseverktøyet kalles tomt og brukes i videre drift, mens i stanseverktøyet er stykket som faller gjennom dysen skrap.

Prinsipper For Bøying Av Trykkverktøy

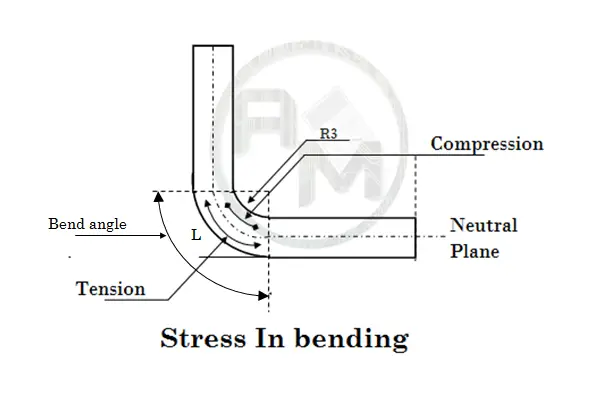

bøyeprosessen endrer formen på et flatt emne for å gjøre det kantete, buet eller begge deler uten mye endring i tykkelsen. det er en veldig vanlig prosess for å bytte ark og plater til kanaler, trommeltanker, etc. Under bøyningsoperasjonen er materialets ytre overflate i spenning og innsiden er i kompresjon. Stammen i det bøyde materialet øker med en avtagende krumningsradius.

det er en veldig vanlig prosess for å bytte ark og plater til kanaler, trommeltanker, etc. Under bøyningsoperasjonen er materialets ytre overflate i spenning og innsiden er i kompresjon. Stammen i det bøyde materialet øker med en avtagende krumningsradius.

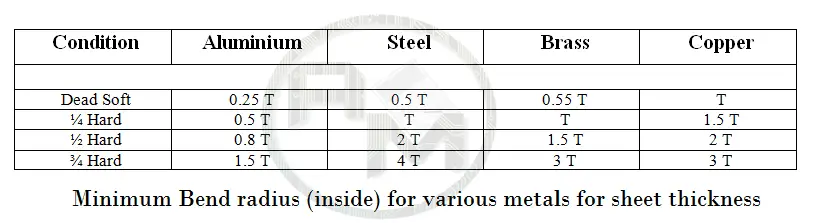

Bøyeradius

den minste radius som et emne kan bøyes uten å sprekke, avhenger av materialet og dets hardhet. Minste innvendig radius avhenger også av retningen for rulling. Strimlene skal kuttes på en slik måte at bøyelinjene ligger i riktig vinkel mot kornretningen.

et ark er mer utsatt for sprekker i svinger over kornretningen. Så den minste radius av cracking over korn er omtrent fire ganger minimum radier for bøy langs korn retning. Vanligvis er retningen av korn parallell med den lengre siden av det fulle uutviklede arket.

Minimumsradier for bøying av ulike materialer sammen med kornretningene.

Hvor T= Tykkelse av materiale

Bøyegodtgjørelse

når metallplaten brettes eller bøyes, deformeres og strekkes metallet rundt bøyningen. Når dette skjer, får det en liten mengde total lengde i den stemplede delen. Bøyekvoten er definert som den ekstra lengden til de faktiske benlengder av delen for å utvikle et flatt mønster.

benlengden er lengden på flensen som ligger utenfor bøyningsradiusen.

Tom Størrelse eller utviklet lengde

det er et nødvendig stemplingsprinsipp for å beregne lengden på blankt før bøyning fordi en komponent vanligvis blankeres før bøyning.

Under Bøying blir metalllagene ved siden av den indre radius komprimert mens metalllagene ved siden av den ytre radius strekkes. Noen lag av ark verken komprimere eller strekke under en bøying operasjon kalt Nøytralt Plan.

Merk: Nøytralt Plan ligger langs midten av platetykkelse for radius mer enn to ganger tykkelse. For radier mindre enn to ganger av platetykkelse omtrent en tredjedel tykkelse fra den indre radius overflaten av svingen.

ved Beregning av blank lengde eller utviklet lengde, bør skifting av nøytralplanet vurderes.  utviklet lengde skal beregnes langs nøytralplanet ved å følge formelen.

utviklet lengde skal beregnes langs nøytralplanet ved å følge formelen.

![]()

![]()

T = Arktykkelse

R = innvendig bøyeradius

L = Utviklet Lengde

A = Bøyevinkel i grad

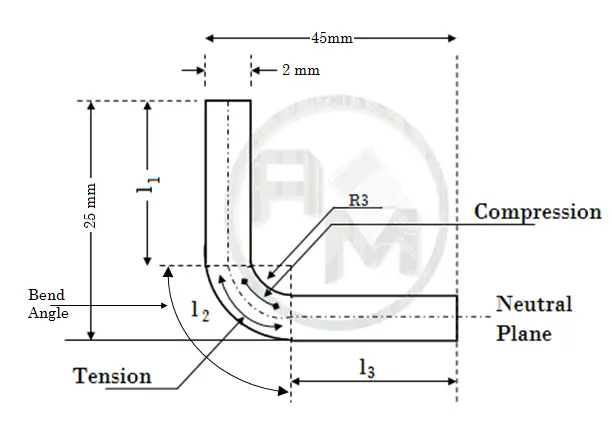

Eksempel: Beregn utviklet lengde eller tom lengde for følgende komponenter.

Løsning: den utviklede lengden på komponenten har to rette deler l1 ‘ l2 og buet del l3.

Gitt:

Indre radius : 3mm

Arktykkelse : 2 mm

Så

l1 = 25 – ( Ark tykkelse + Indre radius ) =25 – 5 =20 mm

l3 = 45 – ( Ark tykkelse + Indre radius ) =45 – 5 =40 mm

Som innvendig radius av svingen er mindre enn 4 ( to ganger platetykkelsen )

l2 = ![]()

= (π/180) × 90 × ( 3+0.33 × 2 )

= 5.749 mm

Nå Totalt utviklet Lengde

= l1 + l2 + l3

= 20 + 5.79 +40

= 65.79 mm

dataassistert design av pressverktøy

på grunn av den økende etterspørselen etter pressverktøy, kan et kompakt OG praktisk CAD/CAM-system for design av pressverktøy automatisere følgende funksjoner:

- Kontrollere arbeidsstykket tegning for muligheten for produksjon fra metall stempling prosessen trykk verktøy.

- Finne tom størrelse for bøying, forming eller tegning operasjoner.

- Valg av hvilke typer presseverktøy som skal brukes.

- Beregning av materialutnyttelse, tonehøyde, marginer og orienteringsvinkel.

- Bestemme disponering av slag og skaft sentrum.

- Databehandling skjærkrefter og størrelsen på dysen, stripper, skruer, plugger, etc.

- Velge trykkmaskin og Dørsett.

- Utarbeidelse av monteringstegninger og detaljtegninger.

Computer-aided press tool design inkluderer ulike moduler som arbeidsstykke sjekker modul, utviklet lengde blank størrelse modul, Nesting Modul, Strip-Layout modul, og die design modul. Designkontrollmodulen finner ut midtpunktet av trykk, tonnasje som kreves, strippekraft, dimensjoner av slag, dør, stripper, stripper og slagplater, Nr. av skruer, dowel pins, fjærer og knock-out pins.

designmodulen skaper monteringstegningen med mange lag for ulike trykkverktøyelementer som Dørblokk, dørplate, slag, slagplate, stripper, stripperplate, ejektor, etc.

Leave a Reply