MachineMetrics Blog

Procesverbeteringstechnieken zijn essentieel voor het optimaliseren van productietaken. En als het goed wordt gedaan, leiden deze geoptimaliseerde processen tot meer efficiëntie. Maar wat is het verband? En waarom is procesoptimalisatie zo cruciaal voor het bereiken van meer efficiëntie?

het antwoord hierop ligt in de effectiviteit van een activiteit. Het is niet genoeg om veel dingen te laten produceren. De taken, controles, aanpassingen en bewegingen die nodig zijn voor de productie moeten worden georkestreerd om het meest effectieve gebruik van tijd en middelen te vinden met de minste hoeveelheid input.

veel bedrijven beschrijven dit als”een weg naar continue verbetering”. In het geval van de meeste productie-operaties, centreert dat pad zich rond de machine. Mensen, zoals operators, monteurs en technici, communiceren uit gewoonte en training met hun machines. De meeste van hun inspanningen zijn gericht op het garanderen van de maximale uptime. Maar of gegevens nu handmatig of elektronisch zijn, de effectiviteit van hun acties is wat telt. En de handeling van het maken van aanpassingen die die interactie effectiever maken heet procesoptimalisatie.

doelstellingen en voordelen van procesoptimalisatie

procesoptimalisatie bestaat uit het maken van verbeteringen op verschillende kritieke gebieden. Elk van deze gebieden leidt cumulatief tot efficiëntere processen en meer significante outputs met de minste middelen die worden besteed. Door betrokken te zijn bij procesoptimalisatie, kunnen fabrikanten:

verbeterde machine-Uptime

Downtime is de vloek van het bestaan van elke manufacturing manager. En velen besteden veel tijd aan het beheren van de oorzaken, maar ook aan het omgaan met de gevolgen ervan door een data-gebaseerde aanpak, kunnen bedrijven downtime verminderen en de totale uptime van hun apparatuur verhogen.

een manier om dit te bereiken is door het analyseren en rangschikken van de belangrijkste redenen voor ongeplande downtime. Deze informatie kan vervolgens worden gebruikt om processen aan te passen of aan te passen om veel downtime-gebeurtenissen te verminderen of te elimineren. Omdat de lijst in rangorde van het ergste tot het minst staat, kunnen de meest flagrante schuldigen als eerste worden aangepakt.

de belangrijkste redenen voor downtime worden geanalyseerd in de Machinemetrics Downtime Pareto grafiek.

de belangrijkste redenen voor downtime worden geanalyseerd in de Machinemetrics Downtime Pareto grafiek.

zodra de uptime is toegenomen en gestabiliseerd, kunnen managers methodisch verder gaan in de lijst en zo nodig procesparameters wijzigen om elk item in overeenstemming te brengen met de vereisten. Echter, de sleutel tot deze lijst en ranking is schone, duidelijke gegevens die helpt prioriteren wat eerst aandacht nodig heeft.

snellere reactie op problemen op machineniveau

soms is het probleem niet de machine; het is het upstreamproces dat de machine voedt. Door gegevens vast te leggen om dit te visualiseren, kunnen veranderingen in WIP flow of andere grondstoffen worden geïmplementeerd om de uptime te verbeteren. Een ander voorbeeld is training, of het ontbreken daarvan, waarbij operators mogelijk op het verkeerde moment in de verkeerde positie zitten om alarmen te wissen en de machine naar behoefte te resetten.

opnieuw worden gegevens van cruciaal belang om leiders te helpen een betere opleiding te ontwikkelen om ervoor te zorgen dat operators nooit uit hun positie raken. Het punt is dat het optimaliseren van processen de responstijd op machineniveau verbetert wanneer zich problemen voordoen. Met behulp van gegevens om deze gebieden te identificeren, kunnen verschillende processen in één keer worden geoptimaliseerd voor een multiplier-effect op de uptime. Training, workflow, apparatuurlay-out, materiaalkwaliteit en nog veel meer problemen kunnen worden geoptimaliseerd met duidelijk gevisualiseerde gegevens.

verder lezen: hoe sneller te reageren op stilstandtijden met MachineMetrics

verbeterd onderhoud

traditionele onderhoudsprogramma ‘ s vertrouwen op reactieve maatregelen. Of de apparatuur mocht uitvallen, of er werd preventief onderhoud gebruikt om de apparatuur goed te laten draaien.

maar preventief onderhoud is gebaseerd op op tijd gebaseerde aannames. Er wordt van uitgegaan dat riemen en riemschijven op een bepaald moment zullen breken op basis van brede gemiddelden die zijn toegewezen door de original equipment manufacturer (OEM). Maar dit houdt geen rekening met industriële apparatuur waar het geproduceerde product is licht-duty, waardoor een langere levensduur voor onderdelen. En het houdt geen rekening met zware productie Waar onderdelen sneller kunnen slijten dan gepland. In het geval van de eerste, geld wordt besteed wanneer het kan worden uitgesteld. In het laatste geval kan downtime optreden wanneer dit het minst verwacht wordt.

geautomatiseerde gegevensverzameling kan de onderhoudsfunctie verbeteren en de beschikbaarheid van apparatuur verhogen. Door condition-based monitoring mogelijk te maken, kan onderhoud prescriptief of voorspellend zijn op basis van de werkelijke omstandigheden. Door geavanceerde sensorsystemen te implementeren, kunnen gegevens bedrijven helpen de huidige real-time toestand van apparatuur te begrijpen, en na verloop van tijd kan deep analytics helpen storingen nauwkeurig te voorspellen en vervangingen in te plannen op een moment dat dit het meest zinvol is, zoals omschakelingen of stilleggingsperioden.

verder lezen: de verschillende soorten onderhoud in de fabricage

de doelstellingen voor procesoptimalisatie moeten verschillende gebieden omvatten:

- de eerste is om het eerste proces te verbeteren. Met behulp van gegevens, trends en patronen kunnen worden geïdentificeerd om te helpen tweaken of beter bellen in het bestaande proces. Het kan een kwestie van lay-out, materiaalstroom, of communicatie.

- ten tweede moeten parameters en bedrijfsomstandigheden worden behandeld. Nogmaals, gegevens maken dit gemakkelijker te herkennen en gemakkelijker aan te pakken in volgorde van ernst. Dit kan betekenen machine-instellingen, optimale snelheid, enz.

- de derde overweging is dat apparatuur moet worden gecontroleerd om te bepalen wat de beste onderhoudsaanpak is om het proces en de beschikbaarheid van de apparatuur te verbeteren. Onderdelen kunnen vooraf worden gestaged en klaar om de runtime verder te verhogen.

- ten slotte kunnen nauwkeurige gegevens en visualisatie van de omstandigheden van de machine managers helpen praktische, ergonomische werkinstructies en een betere opleiding voor bedieners, technici en monteurs te ontwikkelen.

methoden en technieken voor optimalisatie van fabricageprocessen

voor fabrikanten die hun processen willen verbeteren, zijn er vele oplossingen beschikbaar:

het verzamelen van Real-Time machinegegevens

traditionele tracking voor procesoptimalisatie betekende meestal handmatige papiergestuurde vellen en gegevensinvoer in Excel. Dit was tijdrovend, foutgevoelig en moeilijk te onderhouden. Bovendien was de analyse meestal gebaseerd op menselijk inzicht, dat bevooroordeeld of verkeerd kon zijn. Daarom beginnen bedrijven papierloos te worden.

MachineMetrics dashboards geven realtime productiegegevens weer die automatisch zijn verzameld uit productieapparatuur over de hele werkvloer.

MachineMetrics dashboards geven realtime productiegegevens weer die automatisch zijn verzameld uit productieapparatuur over de hele werkvloer.

het verzamelen van real-time gegevens en het contextualiseren ervan voor zichtbaarheid door managers en operators maakt inzichten mogelijk die in het verleden niet mogelijk waren; inzichten die een goed begrip van de voortgang van de productie en de prestaties van de apparatuur op de werkvloer mogelijk maken. Met dashboards en relevante productieanalyses en-rapporten kunnen processen sneller worden gewijzigd en leiden tot meer efficiëntie.

verder lezen: gegevensverzameling in de industrie: de sleutel tot het optimaliseren van de werkvloer

Bottleneckanalyse

elke bedrijfsleider weet wat een bottleneck is. En de meeste kunnen een paar kritieke gebieden in hun werking identificeren waar deze blokkades optreden. Maar net zoals real-time data inzichten biedt om het proces op machineniveau te optimaliseren, kan het ook inzicht geven in knelpunten die al dan niet voor de hand liggen. Menselijke operators kunnen een back-up toewijzen aan een oorzaak wanneer gegevens kunnen aangeven dat het een andere is.

met real-time gegevens en analyses kunnen machine-en procesgegevens knelpunten en beperkingen binnen het hele ecosysteem identificeren. Met deze gegevens kunnen operators processen volgen om zich te concentreren op die knelpunten die de meeste downtime veroorzaken. Of de blokkering nu een fysieke beperking is of een operationele beperking, zoals planning of gemiste kansen om de installatietijd te verbeteren en omschakelingen te verminderen, cloudgebaseerde gegevens met analytics en OEE-software kunnen de verstoring vrijmaken.

Downtime Analysis

een machine downtime analyse is een nuttige benadering om de gebieden te belichten die onmiddellijk moeten worden aangepakt. Door gebruik te maken van opgeslagen downtime data door reden, kunnen managers en operators beginnen met de ergste overtreder. Maar de sleutel tot deze analyse is het vermogen om toegang te krijgen tot en de gegevens te bevragen, waardoor de oorzaak wordt begrepen.

het analyseren van downtime redenen op machineniveau geeft inzicht in waarom specifieke apparatuur problemen kan veroorzaken. Afgebeeld is een” Downtime door Machine ” rapport van MachineMetrics..

het gebruik van Pareto-grafieken, percentage ongeplande downtime, hoog en laag presterende verschuivingen, en operators, gemiddelde tijd tussen storing, gemiddelde tijd om te repareren en andere hulpmiddelen kan worden afgeleid uit de gegevens via dashboards en worden gebruikt om strategieën te ontwikkelen om de oorzaak te verminderen of te elimineren en het proces te optimaliseren.

Predictive Analytics

misschien wel een van de meest waardevolle hulpmiddelen bij het gebruik van data-driven software, kan predictive analytics uw processen een boost geven. Deze software gebruikt machinegegevens om fouten te diagnosticeren en te voorspellen. En omdat het alle apparatuur binnen een werkvloer kan verbinden, kunnen voorspellingen over het hele ecosysteem worden gedaan, en oplossingen sneller, zo niet onmiddellijk worden ingezet.

Machinealgoritmen detecteren patronen die mensen gewoon niet kunnen. Dit maakt proactieve interventie mogelijk voordat er problemen optreden of goed geplande onderhouds-en omschakelingsacties wanneer deze zich voordoen. Deze voorspellende analyses kunnen zelfs worden gebruikt om de levensduur van het gereedschap te verlengen door de slijtage van het gereedschap te monitoren en te voorspellen wanneer een gereedschap zal falen. Op maat gemaakte toepassingen kunnen zelfs geautomatiseerde en semi-autonome oplossingen op machineniveau worden gemaakt om operators vrij te maken voor andere taken.

de processen van uw winkel optimaliseren met MachineMetrics

met behulp van het MachineMetrics Industrial Data Platform kunnen fabrikanten hun processen optimaliseren als nooit tevoren. Deze optimalisatie wordt op verschillende manieren bereikt:

Tracking machine Downtime nauwkeurig en in Real-Time

handmatige tracking van gegevens is inherent gebrekkig. Hoewel goed bedoeld, papier tracking kan foutgevoelig zijn. Het is ook een uitdaging om bij te blijven, en hiaten en ontbrekende gegevens zijn gebruikelijk. Bovendien, het is waarschijnlijk dat de gegevens zullen worden afgerond en, daarom, zal veel minder nauwkeurig.

handmatig volgen vereist vaak het invoeren van gegevens in Excel of een andere spreadsheet om de gegevens te begrijpen, wat betekent dat de gegevens al verouderd zijn tegen de tijd dat ze de handen bereiken van degenen die ze nodig hebben. Maar de diepte van die analyse is beperkt. En menselijke interpretatie kan bevooroordeeld zijn.

met MachineMetrics hebben operators, managers en andere belangrijke belanghebbenden onmiddellijk zicht met real-time, nauwkeurige machinegegevens. Omdat data in real-time is, hebben ze toegang tot de vingertop via tablets op afstand of dashboards op de machine en boven de werkvloer om de werkelijke oorzaak van de storing te begrijpen.

de dashboards en rapporten zijn intuïtief, geven snel inzicht in de oorzaak van de downtime en geven snelle antwoorden voor actie.

Workflows en meldingen op basis van Machinegebeurtenissen

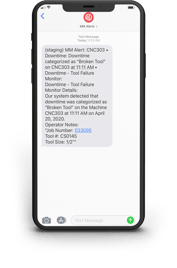

met MachineMetrics-software kunnen machinegegevens worden gebruikt om workflows te activeren. Deze krachtige tools zorgen ervoor dat de juiste informatie wordt verzonden naar de juiste persoon of geautomatiseerd systeem voor actie. Deze acties nemen de vorm aan van incidenten, meldingen of webhooks, en elk kan processen optimaliseren door snelle actie mogelijk te maken wanneer zich problemen voordoen.

verder lezen: Top 10 Workflows voor fabrikanten

verder lezen: Top 10 Workflows voor fabrikanten

een incident kan leiden tot een e-mail of SMS-melding aan de juiste persoon. In het verleden moesten operators vertrouwen op visuele signalen, telefoons, PA-systemen of andere communicatiemethoden om anderen op de hoogte te stellen van een probleem. Vaak was de geà nformeerde persoon de verkeerde persoon voor de taak. En in veel gevallen weet de operator misschien niet wat het probleem is. Bij incidenten wordt het juiste probleem gemeld en bespaart u tijd om opnieuw te starten of te repareren.

meldingen maken onmiddellijke communicatie mogelijk, wat tijd bespaart en het aantal stappen vermindert om het probleem op te sporen en op te lossen. Als een supervisor weet dat het bericht wijst op een gebrek aan grondstoffen, kunnen ze de reis naar de machine overslaan en direct naar het knelpunt proces stroomopwaarts gaan.

Webhooks gaan nog verder. Deze kleine datapakketten kunnen worden gebruikt om een herstelactie door de machine zelf op gang te brengen. Of ze kunnen worden gebruikt in combinatie met een geautomatiseerd onderhoudsmanagementsysteem (CMMS) om onderhoudsteams automatisch op de hoogte te stellen, de voorraad voor het reserveonderdeel te controleren en de uitgifte ervan aan de technicus te bestellen, snel te repareren en opnieuw op te starten.

verbetering van het onderhoud met Machinecondities

MachineMetrics kunnen een fabrikant in staat stellen nauwkeurige machinecondities te gebruiken om conditiegebaseerde, voorspellende of prescriptieve onderhoudsprogramma ‘ s te ontwikkelen. De gezondheid van apparatuur kan op elk moment worden beoordeeld, en operators en managers kunnen tijd en onderhoudskosten besparen door reactieve onderhoudsprogramma ‘ s achter te laten.

het resultaat is een sterk verbeterde Overall Equipment Effectiveness (OEE) die downtime vermindert en processen helpt verbeteren door strategisch ontworpen onderhoudsstrategieën toe te voegen aan de waardestroom. Deze gegevens worden vervolgens toegevoegd aan de analytics om nog nauwkeuriger optimalisatie van alle processen mogelijk te maken.

Krijg direct toegang tot de omstandigheden, gezondheid en prestaties van de machine om problemen te diagnosticeren en op te lossen, en zorg voor een hoger machinegebruik.

Krijg direct toegang tot de omstandigheden, gezondheid en prestaties van de machine om problemen te diagnosticeren en op te lossen, en zorg voor een hoger machinegebruik.

MachineMetrics stelt fabrikanten in staat de kracht van gegevens op machine-en fabrieksniveau te benutten. Met een krachtige reeks Edge-apparaten in combinatie met een AI-enabled dataplatform, kan MachineMetrics apps leveren of u helpen uw eigen apps op te bouwen om bruikbare inzichten te genereren op basis van realtime gegevens en voorwaarden om processen in elke omgeving te optimaliseren. Neem vandaag nog contact op met MachineMetrics zodat ze u kunnen laten zien hoe u het meeste uit uw gegevens kunt halen.

Leave a Reply