Wat is lean logistics?

het maximaliseren van de waarde van de klant en het elimineren van afval

Lean Thinking is een bedrijfsmethodologie die eind jaren tachtig in de Japanse auto-industrie is ontstaan. het kernidee is het maximaliseren van de waarde van de klant en het elimineren van afval uit alle processen. Simpel gezegd, Lean betekent het creëren van meer waarde voor uw klanten met minder middelen.

Lean heeft ook zijn weg gevonden in de logistiek. Het concept staat bekend als Lean Logistics en is uitgegroeid tot een populaire term in supply chain management.

Lean logistics gedefinieerd als

in de logistieke sector is lean simpelweg een manier om verspillende activiteiten uit de toeleveringsketen te herkennen en te elimineren. Het doel is om de productstroom en snelheid te verhogen.

Lean Logistics draait om het verbeteren van de bedrijfsvoering op alle niveaus en het optimaliseren van de supply chain door het verminderen van afval, wat belangrijk is voor de controle van de supply chain. Dit wordt bereikt door een beter voorraad-en materiaalbeheer en door het elimineren van onnodige stappen in de levering, zoals:

-

minimaliseren van voorraden / elimineren van overtollige voorraad

-

minimaliseren van het vervoer van “lucht” (vervoersmiddelen moeten zoveel mogelijk worden gevuld)

een lean logistics approach is geen programma of korte termijn kostenreductie programma. Het is eerder een manier van werken om afval te elimineren langs hele waardestromen, waarbij het uiteindelijke doel is om een perfecte waarde te bieden aan de klant.

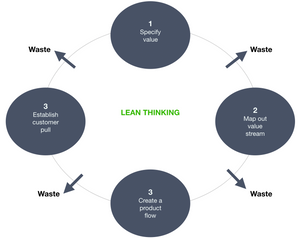

de vier principes van lean logistics

-

waarde opgeven: Klantwaarde wordt geïdentificeerd en toegevoegd langs het gehele supply chain netwerk.

-

Value stream in kaart brengen: het identificeren van alle processen langs het supply chain netwerk om de processen te elimineren die geen waarde creëren voor het totale product. Met het in kaart brengen van value stream kunt u hiaten in uw processen identificeren. Je krijgt een duidelijk beeld van waar de vertragingen zijn, de beperkingen en overmatige inventaris. Dit helpt u begrijpen hoe de waarde wordt gecreëerd in het product, vanuit het perspectief van de klant.

-

een productstroom creëren: Het toepassen van de bovenstaande factoren en het maken van de waarde te creëren stappen optreden in strakke volgorde. Dit zorgt ervoor dat het product soepel naar de klant toestroomt, terwijl onderbrekingen, voorraden en uitvaltijd worden geminimaliseerd.

-

Customer pull: een pull-systeem is een productie-of serviceproces dat is ontworpen om de voorraad aan de hand te minimaliseren door direct te werken op basis van de vraag van de klant. De goederen worden geleverd zoals zij door de klant worden vereist. Dit is ook bekend als een “Just In time” systeem, omdat het werkt net op tijd bij het leveren van goederen wanneer ze nodig zijn, in plaats van het accumuleren van inventaris. Het pull-systeem vereist dat vraaginformatie beschikbaar is in de hele toeleveringsketen.

Womack, James P., Daniel, T. (1996) Lean Thinking

om Lean Logistics te bereiken, start u het bovenstaande proces opnieuw en gaat u door tot een staat van perfectie is bereikt, waarin perfecte waarde wordt gecreëerd zonder verspilling.

conclusie

in de huidige markt omarmen logistieke bedrijven Lean-initiatieven om afval en inefficiënties aan het licht te brengen en aan te pakken. Het implementeren van Lean Logistics in uw bedrijf brengt aanzienlijke verbeteringen, niet alleen voor een specifiek gebied van de supply chain, maar voor de gehele waardeketen als geheel. Het stelt u in staat om te reageren op snel veranderende eisen van de consument met hogere kwaliteit, lagere kosten, minder behoefte aan werkkapitaal, en snellere doorlooptijden.

Leave a Reply