Blog MachineMetrics

techniki doskonalenia procesów są niezbędne do optymalizacji zadań produkcyjnych. Te zoptymalizowane procesy prowadzą do większej wydajności. Ale jaki jest związek? Dlaczego optymalizacja procesów jest tak istotna dla osiągnięcia większej wydajności?

odpowiedź na to polega na skuteczności działania. Nie wystarczy produkować wiele rzeczy. Zadania, kontrole, korekty i ruch wymagane do produkcji muszą być skoordynowane, aby znaleźć najbardziej efektywne wykorzystanie czasu i zasobów przy jak najmniejszym wkładzie.

wiele firm opisuje to jako “drogę do ciągłego doskonalenia”. W przypadku większości operacji produkcyjnych ścieżka ta koncentruje się wokół maszyny. Ludzie, tacy jak operatorzy, mechanicy i technicy, wchodzą w interakcje z maszynami z przyzwyczajenia i szkolenia. Większość ich wysiłków ma na celu zapewnienie maksymalnego czasu pracy bez przestojów. Ale niezależnie od tego, czy dane są ręczne, czy elektroniczne, liczy się skuteczność ich działań. A akt dokonywania korekt, które sprawiają, że interakcja jest bardziej efektywna, nazywa się optymalizacją procesów.

cele i korzyści optymalizacji procesów

optymalizacja procesów polega na wprowadzaniu ulepszeń w kilku krytycznych obszarach. Każdy z tych obszarów sumuje się do bardziej wydajnych procesów i bardziej znaczących wyników przy najmniej wydatkowanych zasobach. Angażując się w optymalizację procesów, producenci mogą osiągnąć:

poprawiony czas pracy maszyny

przestoje to zmora istnienia każdego kierownika produkcji. Wiele osób poświęca wiele czasu na zarządzanie jego przyczynami, a także radzenie sobie z jego konsekwencjami dzięki podejściu opartemu na danych, firmy mogą skrócić czas przestoju i wydłużyć ogólny czas sprawności sprzętu.

jednym ze sposobów osiągnięcia tego celu jest analiza i ranking najważniejszych przyczyn nieplanowanych przestojów. Informacje te można następnie wykorzystać do dostosowania lub dostosowania procesów w celu zmniejszenia lub wyeliminowania wielu przestojów. Ponieważ lista jest w kolejności od najgorszego do najmniej, najbardziej rażący sprawcy mogą być rozwiązane w pierwszej kolejności.

górne przyczyny przestojów są analizowane na wykresie Pareto przestojów MachineMetrics.

górne przyczyny przestojów są analizowane na wykresie Pareto przestojów MachineMetrics.

po zwiększeniu i ustabilizowaniu się czasu pracy menedżerowie mogą metodycznie przejść na listę, zmieniając parametry procesu w razie potrzeby, aby dostosować każdy element do wymagań. Jednak kluczem do tej listy i rankingu są czyste, przejrzyste dane, które pomagają ustalić priorytet tego, co wymaga uwagi w pierwszej kolejności.

szybsza reakcja na problemy na poziomie Maszyny

czasami problemem nie jest maszyna; jest to proces wyjściowy zasilający maszynę. Rejestrując dane w celu wizualizacji tego, można wprowadzić zmiany w przepływie WIP lub innym surowcu, aby poprawić czas pracy bez przestojów. Innym przykładem jest szkolenie, lub jego brak, z operatorami potencjalnie w niewłaściwej pozycji w niewłaściwym czasie, aby usunąć alarmy i zresetować maszynę w razie potrzeby.

ponownie DANE stają się kluczowe w pomaganiu liderom w opracowywaniu lepszych szkoleń, aby operatorzy nigdy nie byli poza pozycją. Chodzi o to, że optymalizacja procesów poprawia czas reakcji na poziomie maszyny W przypadku wystąpienia problemów. Wykorzystując dane do identyfikacji tych obszarów, można zoptymalizować kilka procesów jednocześnie, aby uzyskać efekt mnożnikowy na czas pracy bez przestojów. Szkolenia, przepływ pracy, układ sprzętu, jakość materiałów i wiele innych problemów można zoptymalizować za pomocą wyraźnie zwizualizowanych danych.

Czytaj dalej: jak szybciej reagować na przestoje dzięki MachineMetrics

ulepszona Konserwacja

tradycyjne programy konserwacji opierają się na czynnościach reaktywnych. Albo sprzęt można było uruchomić do awarii, lub prewencyjna konserwacja została wykorzystana do utrzymania sprzętu działa dobrze.

ale konserwacja zapobiegawcza opiera się na założeniach czasowych. Zakłada on, że pasy i koła pasowe pękną w określonym czasie na podstawie szerokich średnich przypisanych przez producenta oryginalnego sprzętu (OEM). Nie dotyczy to jednak urządzeń przemysłowych, w których wytwarzany produkt jest lekki, co pozwala na dłuższą żywotność części. Nie uwzględnia to produkcji o dużej wytrzymałości, w której części mogą zużywać się szybciej niż planowano. W przypadku pierwszego, pieniądze są wydawane, gdy można je odroczyć. W tym drugim przypadku przestój może wystąpić, gdy jest najmniej oczekiwany.

zautomatyzowane gromadzenie danych może poprawić funkcję konserwacji i wydłużyć czas sprawności sprzętu. Umożliwiając monitorowanie w oparciu o stan, konserwacja może być nakazowa lub predykcyjna w oparciu o rzeczywiste warunki. Dzięki wdrożeniu zaawansowanych systemów wykrywania dane mogą pomóc firmom zrozumieć aktualny stan Sprzętu w czasie rzeczywistym, a w miarę upływu czasu głęboka analiza może pomóc w dokładnym przewidywaniu awarii i planowaniu wymiany w momencie, w którym ma to największy sens, na przykład okresy wymiany lub wyłączenia.

Czytaj dalej: różne rodzaje konserwacji w produkcji

cele optymalizacji procesów powinny obejmować kilka obszarów:

- pierwszym z nich jest poprawa procesu początkowego. Za pomocą danych, trendów i wzorców można zidentyfikować, aby pomóc dostosować lub lepiej wybrać w istniejącym procesie. Może to wiązać się z kwestią układu, przepływu materiału lub komunikacji.

- po drugie, należy zająć się parametrami i warunkami pracy. Ponownie, DANE ułatwiają wykrywanie i rozwiązywanie tego problemu w kolejności ważności. Może to oznaczać ustawienia maszyny, optymalną prędkość itp.

- trzecią kwestią jest to, że sprzęt powinien zostać poddany audytowi w celu określenia najlepszego podejścia do konserwacji w celu poprawy procesu i czasu pracy sprzętu. Części mogą być ustawione i gotowe wcześniej, aby jeszcze bardziej wydłużyć czas pracy.

- wreszcie, dokładne dane i wizualizacja warunków maszyny mogą pomóc menedżerom w opracowaniu praktycznych, ergonomicznych instrukcji pracy i lepszych szkoleń dla operatorów, techników i mechaników.

metody i techniki optymalizacji procesów produkcyjnych

dla producentów, którzy chcą ulepszyć swoje procesy, dostępnych jest wiele rozwiązań:

zbieranie danych maszyny W Czasie Rzeczywistym

tradycyjne śledzenie dla optymalizacji procesu zwykle oznaczało ręczne arkusze papieru i wprowadzanie danych do Excela. Było to czasochłonne, podatne na błędy i trudne do utrzymania. Ponadto analiza była zazwyczaj oparta na ludzkim wglądu, który mógł być stronniczy lub błędny. Dlatego firmy zaczynają rezygnować z papieru.

pulpity nawigacyjne MachineMetrics wyświetlają dane produkcyjne w czasie rzeczywistym, które zostały automatycznie zebrane z urządzeń produkcyjnych w całej hali produkcyjnej.

pulpity nawigacyjne MachineMetrics wyświetlają dane produkcyjne w czasie rzeczywistym, które zostały automatycznie zebrane z urządzeń produkcyjnych w całej hali produkcyjnej.

zbieranie danych w czasie rzeczywistym i kontekstualizacja ich w celu uzyskania wglądu przez menedżerów i operatorów umożliwia uzyskanie wglądu, który w przeszłości nie był możliwy. Dzięki pulpitom nawigacyjnym oraz odpowiednim analizom i raportom produkcyjnym procesy mogą być zmieniane szybciej i przekładać się na większą wydajność.

Czytaj dalej: gromadzenie danych produkcyjnych: klucz do optymalizacji hali produkcyjnej

Analiza wąskich gardeł

każdy kierownik wie, czym jest wąskie gardło. I większość z nich może zidentyfikować kilka krytycznych obszarów w swojej działalności, w których występują te blokady. Ale tak jak dane w czasie rzeczywistym dostarczają wglądu w celu optymalizacji procesu na poziomie maszyny, tak także mogą dostarczać wglądu w wąskie gardła, które mogą, ale nie muszą być oczywiste. Ludzie operatorzy mogą przypisać kopię zapasową do jednej przyczyny, gdy dane mogą wskazywać, że jest to inna.

Dzięki danych i analizom w czasie rzeczywistym dane maszyn i procesów mogą zidentyfikować wąskie gardła i ograniczenia w całym ekosystemie. Dane te pozwalają operatorom śledzić procesy, aby skupić się na wąskich gardłach, które powodują największe przestoje. Niezależnie od tego, czy blokada jest ograniczeniem fizycznym, czy operacyjnym, takim jak planowanie, czy utracone możliwości skrócenia czasu konfiguracji i skrócenia przejścia, dane oparte na chmurze wyposażone w analitykę i oprogramowanie OEE mogą uwolnić zakłócenia.

Analiza przestojów

analiza przestojów maszyn to przydatne podejście do podkreślania obszarów, które należy natychmiast rozwiązać. Wykorzystując zarejestrowane dane o przestojach z przyczyn, menedżerowie i operatorzy mogą zacząć od najgorszego sprawcy. Ale kluczem do tej analizy jest możliwość dostępu do danych i zapytań, a tym samym zrozumienie przyczyny.

analiza przyczyn przestojów na poziomie maszyny zapewnia szczegółowy wgląd w przyczyny, dla których poszczególne urządzenia mogą powodować problemy. Na zdjęciu raport” czas przestoju maszyny ” z MachineMetrics..

wykorzystanie Wykresów Pareto, odsetek nieplanowanych przestojów, wysokiej i niskiej wydajności zmian i operatorów, średni czas między awariami, średni czas naprawy i inne narzędzia mogą być zbierane z danych za pośrednictwem pulpitów nawigacyjnych i wykorzystywane do opracowywania strategii zmniejszania lub eliminowania przyczyny i optymalizacji procesu.

Analiza predykcyjna

być może jest to jedno z najcenniejszych narzędzi w przypadku korzystania z oprogramowania opartego na danych, analiza predykcyjna może usprawnić procesy. To oprogramowanie wykorzystuje dane Maszyny do diagnozowania i przewidywania awarii. A ponieważ może łączyć cały sprzęt w hali produkcyjnej, można przewidywać cały ekosystem, a rozwiązania wdrażać szybciej, jeśli nie natychmiast.

algorytmy maszyn wykrywają wzorce, których ludzie po prostu nie potrafią. Pozwala to na proaktywną interwencję przed wystąpieniem problemów lub dobrze zaplanowaną Konserwację i wymianę, gdy wystąpią. Te analizy predykcyjne można nawet wykorzystać do wydłużenia żywotności narzędzia poprzez monitorowanie zużycia narzędzia i przewidywanie, kiedy narzędzie ulegnie awarii. Niestandardowe aplikacje mogą nawet pozwolić na zautomatyzowane i półautonomiczne rozwiązania na poziomie maszyny, aby zwolnić operatorów do innych zadań.

optymalizacja procesów Twojego sklepu za pomocą MachineMetrics

korzystając z Przemysłowej Platformy danych MachineMetrics, producenci mogą optymalizować swoje procesy jak nigdy dotąd. Optymalizację tę można osiągnąć na wiele sposobów:

dokładne śledzenie przestojów maszyny W Czasie Rzeczywistym

ręczne śledzenie danych jest z natury błędne. Chociaż dobrze zaplanowane, śledzenie papieru może być podatne na błędy. Trudno jest również nadążyć, a luki i brakujące dane są powszechne. Ponadto jest prawdopodobne, że dane zostaną zaokrąglone, a zatem będą znacznie mniej dokładne.

ręczne śledzenie często wymaga wprowadzenia danych do programu Excel lub innego arkusza kalkulacyjnego, aby zrozumieć Dane, co oznacza, że dane są już nieaktualne, zanim dotrą do rąk tych, którzy ich potrzebują. Ale głębokość tej analizy jest ograniczona. A ludzka interpretacja może być stronnicza.

dzięki metryce maszyn operatorzy, menedżerowie i inni kluczowi interesariusze mają natychmiastowy wgląd dzięki dokładnym danym maszyny w czasie rzeczywistym. Ponieważ dane są przesyłane w czasie rzeczywistym, mają dostęp do nich za pośrednictwem tabletów lub pulpitów nawigacyjnych przy maszynie i nad halą produkcyjną, aby zrozumieć rzeczywistą przyczynę awarii.

pulpity nawigacyjne i raporty są intuicyjne, zapewniając szybki wgląd w przyczynę przestoju i zapewniając szybkie odpowiedzi na działania.

Włączanie przepływów pracy i powiadomień na podstawie zdarzeń Maszyny

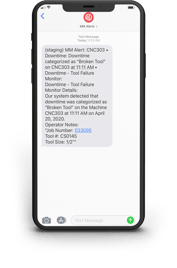

dzięki oprogramowaniu MachineMetrics dane maszyny mogą być używane do wyzwalania przepływów pracy. Te potężne narzędzia zapewniają, że prawidłowe informacje są wysyłane do właściwej osoby lub zautomatyzowanego systemu do działania. Działania te mają formę incydentów, powiadomień lub webhooków, a każde z nich może zoptymalizować procesy, umożliwiając szybkie działanie w przypadku wystąpienia problemów.

Czytaj dalej: Top 10 przepływów pracy dla producentów

Czytaj dalej: Top 10 przepływów pracy dla producentów

incydent może spowodować wysłanie powiadomienia e-mail lub SMS do właściwej osoby. W przeszłości operatorzy musieli polegać na sygnałach wizualnych, telefonach, systemach PA lub innych metodach komunikacji, aby powiadomić innych o problemie. Często osoba poinformowana była niewłaściwą osobą do wykonania zadania. W wielu przypadkach operator może nie wiedzieć, na czym polega problem. W przypadku incydentów zgłaszany jest prawidłowy problem, co pozwala zaoszczędzić czas na ponowne uruchomienie lub naprawę.

powiadomienia umożliwiają natychmiastową komunikację, oszczędzając czas i zmniejszając liczbę kroków w celu zidentyfikowania i rozwiązania problemu. Jeśli przełożony wie, że komunikat wskazuje na brak surowca, może pominąć podróż do maszyny i przejść bezpośrednio do procesu wąskiego gardła w górę.

Webhooki podnoszą poziom działania jeszcze bardziej. Te małe pakiety danych mogą być wykorzystane do wywołania działań naprawczych przez samą maszynę. Lub mogą być używane w połączeniu z skomputeryzowanym systemem zarządzania konserwacją (CMMS), aby automatycznie powiadamiać zespoły konserwacyjne, sprawdzać zapasy części zamiennych i zlecać jej wydanie technikowi, przyspieszać naprawę i restart.

Poprawa konserwacji dzięki warunkom Maszyny

MachineMetrics może umożliwić producentowi wykorzystanie dokładnych warunków Maszyny do opracowania programów konserwacji opartej na stanie, predykcyjnej lub nakazowej. Stan sprzętu można ocenić w dowolnym momencie, a operatorzy i menedżerowie mogą zaoszczędzić czas i koszty konserwacji, pozostawiając reaktywne programy konserwacji.

rezultatem jest znacznie zwiększona ogólna efektywność sprzętu (OEE), która skraca czas przestojów i pomaga usprawnić procesy poprzez dodanie strategicznie zaprojektowanych strategii konserwacji do strumienia wartości. Dane te są następnie dodawane do analizy, aby umożliwić jeszcze dokładniejszą optymalizację wszystkich procesów.

Uzyskaj natychmiastowy dostęp do warunków, stanu i wydajności maszyny, aby diagnozować i rozwiązywać problemy oraz zwiększać wykorzystanie maszyny.

Uzyskaj natychmiastowy dostęp do warunków, stanu i wydajności maszyny, aby diagnozować i rozwiązywać problemy oraz zwiększać wykorzystanie maszyny.

MachineMetrics pozwala producentom wykorzystać moc danych na poziomie Maszyny i fabryki. Dzięki potężnej gamie urządzeń brzegowych w połączeniu z platformą danych z obsługą sztucznej inteligencji, MachineMetrics może dostarczać aplikacje lub pomóc ci zbudować własne, aby dostarczać przydatne informacje w oparciu o Dane i warunki w czasie rzeczywistym w celu optymalizacji procesów w dowolnym środowisku. Skontaktuj się z MachineMetrics już dziś, aby pokazać, jak uzyskać jak najwięcej danych.

Leave a Reply