Top 3 najczęstsze zasady kontroli zapasów

ten blog definiuje i porównuje trzy najczęściej używane zasady kontroli zapasów. Powinna być pomocna zarówno dla osób początkujących, jak i doświadczonych, rozważających ewentualną zmianę polityki firmy. Blog rozważa również, w jaki sposób prognozowanie popytu wspomaga zarządzanie zapasami, wybór polityki, której użyć, i obliczanie danych wejściowych, które napędzają te zasady. Potraktuj to jako skrócony fragment inwentarza 101.

Scenariusz

zarządzasz konkretnym elementem. Przedmiot jest na tyle ważny dla klientów,że chcesz nosić wystarczającą ilość zapasów, aby uniknąć magazynowania. Jednak przedmiot jest na tyle drogi, że chcesz również zminimalizować ilość gotówki związaną z zapasami. Proces zamawiania uzupełniania zapasów jest na tyle kosztowny i uciążliwy, że chcesz również zminimalizować liczbę zamówień zakupu, które musisz wygenerować. Popyt na przedmiot jest nieprzewidywalny. Tak jest czas realizacji uzupełnienia od momentu wykrycia potrzeby większej ilości, a kiedy dotrze na półkę gotowy do użycia lub wysyłki.

twoje pytanie brzmi ” jak zarządzać tym produktem? Jak zdecydować, kiedy zamówić więcej i ile zamówić?”Przy podejmowaniu tej decyzji można zastosować różne podejścia. Ten blog przedstawia najczęściej używane zasady planowania zapasów: zamówienie okresowe do (T, S), Zmiana kolejności punktu/ilości zamówienia (R, Q) i Min/Max (s, S). Podejścia te są często wbudowane w systemy ERP i umożliwiają firmom generowanie automatycznych sugestii co i kiedy zamówić. Aby podjąć właściwą decyzję, musisz wiedzieć, w jaki sposób każde z tych podejść jest zaprojektowane do działania oraz jakie są jego zalety i ograniczenia.

przegląd okresowy, kolejność-do zasady

zapis skrócony dla tej zasady to (T, S), gdzie T to stały czas między zamówieniami, A S to kolejność-do-poziomu.

kiedy zamawiać: zamówienia są składane jak w zegarku co T dni. Zastosowanie stałego interwału reorder jest pomocne dla firm, które nie mogą śledzić ich poziom zapasów w czasie rzeczywistym lub którzy wolą wydawać zamówienia do dostawców w zaplanowanych odstępach czasu.

ile zamówić: mierzony jest poziom zapasów i obliczana jest luka między tym poziomem a zamówieniem do poziomu S. Jeśli poziom zapasów wynosi 7 jednostek i S = 10, zamawiane są 3 jednostki.

komentarz :jest to najprostsza Polityka do wdrożenia, ale także najmniej zwinna w reagowaniu na wahania popytu i / lub czasu realizacji. Należy również pamiętać, że podczas gdy wielkość zamówienia byłaby odpowiednia, aby przywrócić poziom zapasów do S, jeśli uzupełnienie było natychmiastowe, w praktyce nastąpi pewne opóźnienie uzupełnienia, w którym czas zapasów nadal spada, więc poziom zapasów rzadko sięgnie aż do S.

ciągły przegląd, Polityka stałej ilości zamówienia (punkt zmiany kolejności, ilość zamówienia)

skrócona notacja dla tej polityki to (R, Q), gdzie R to punkt zmiany kolejności, a Q to stała ilość zamówienia.

kiedy zamawiać: Zamówienia są składane, gdy tylko zapasy spadną do lub poniżej punktu zmiany zamówienia, R. teoretycznie poziom zapasów jest stale sprawdzany, ale w praktyce zwykle jest sprawdzany okresowo na początku lub na końcu każdego dnia roboczego.

ile zamówić: wielkość zamówienia jest zawsze ustalona w jednostkach Q.

komentarz: (R, Q) jest bardziej responsywny niż (S, T), ponieważ reaguje szybciej na oznaki zbliżającego się stockout. Wartość stałej ilości zamówienia Q może nie być całkowicie zależna od Ciebie. Często Dostawcy mogą dyktować warunki, które ograniczają wybór Q do wartości zgodnych z minima i wielokrotnościami. Na przykład dostawca może nalegać na zamówienie minimum 20 jednostek i zawsze być wielokrotnością 5. Tak więc rozmiary zamówień muszą być albo 20, 25,30, 35 itd. (Komentarz ten dotyczył również dwóch innych zasad dotyczących zapasów.)

ciągły przegląd, kolejność-up-do zasad (Min/Max)

Skrót tej zasady to (s, S), czasami nazywane “małe s, Duże S”, gdzie s jest punktem zmiany kolejności i S jest kolejność-up-do poziomu. Ta polityka jest częściej nazywana (Min, Max).

kiedy zamawiać: zamówienia są składane, gdy zapasy spadną do lub poniżej minimum. Podobnie jak w przypadku (R, Q), poziom zapasów jest rzekomo stale monitorowany, ale w praktyce jest zwykle sprawdzany pod koniec każdego dnia roboczego.

ile zamówić: Wielkość zamówienia jest różna. Jest to różnica między wartością maksymalną a aktualnym stanem zapasów w momencie osiągnięcia lub przekroczenia wartości minimalnej.

komentarz: (Min, Max) jest jeszcze bardziej responsywny niż (R, Q), ponieważ dostosowuje wielkość zamówienia, aby uwzględnić, jak bardzo zapasy spadły poniżej Min. Gdy popyt jest albo zero lub jedna jednostka, wspólne zmiany ustawia Min = Max -1; nazywa się to ” podstawowej polityki zapasów.”

kolejny wybór polityki: co się stanie, jeśli się wyczerpię?

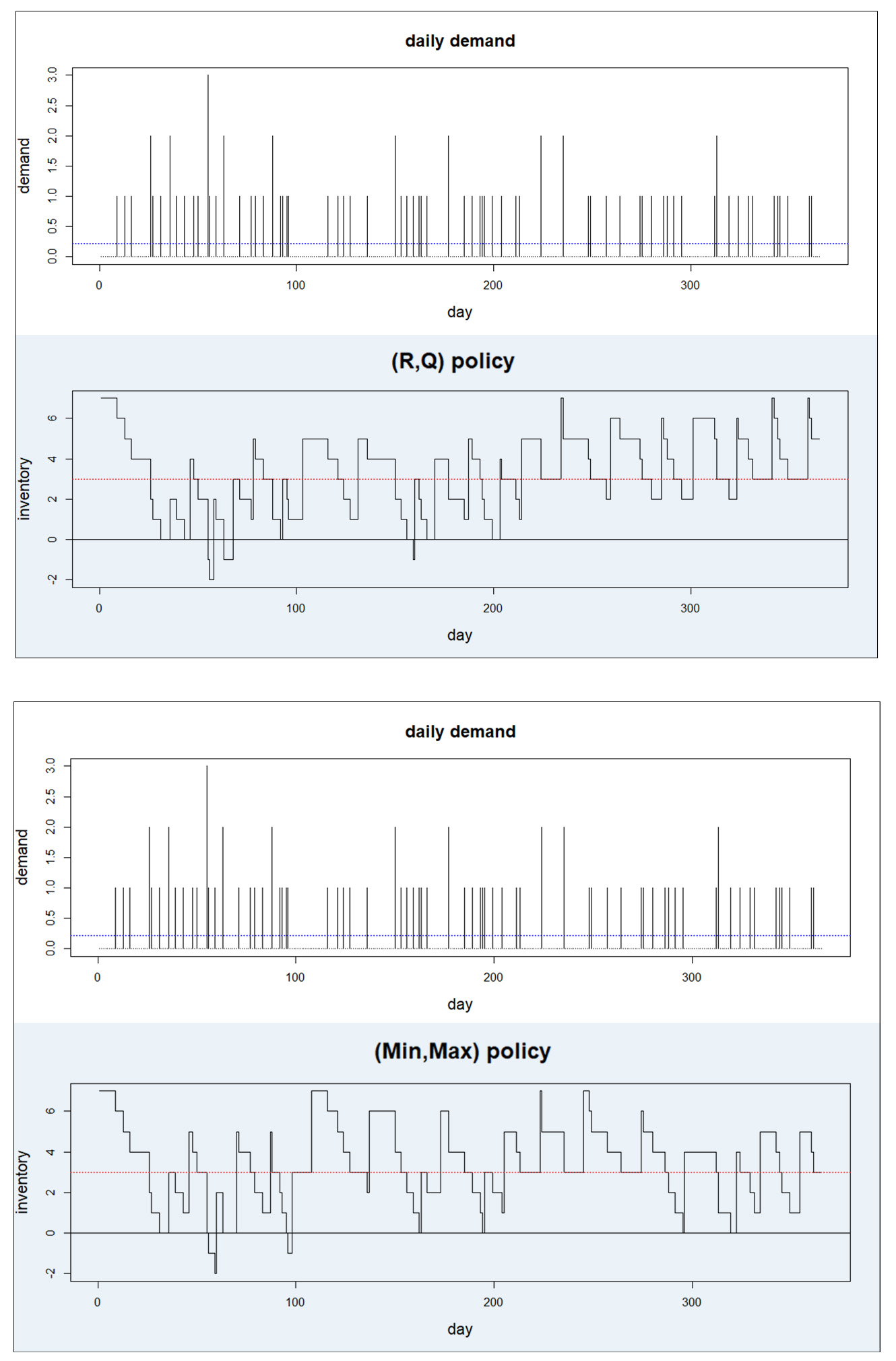

jak można sobie wyobrazić, każda polityka może prowadzić do innej sekwencji czasowej poziomów zapasów (patrz rysunek 1 poniżej). Jest jeszcze jeden czynnik, który wpływa na to, jak wydarzenia rozgrywają się w czasie: Polityka wybrana do radzenia sobie z wyczerpaniami. Ogólnie rzecz biorąc, istnieją dwa główne podejścia.

zasady dotyczące zamówień oczekujących: jeśli wyczerpujesz zapasy, śledzisz zamówienie i wypełniasz je później. Zgodnie z tą Polityką rozsądne jest mówienie o ujemnej inwentaryzacji. Ujemny inwentarz reprezentuje liczbę zaległych zamówień, które muszą zostać wypełnione. Przypuszczalnie, każdy klient zmuszony czekać dostaje pierwszy zaklepuje, gdy nadejdzie uzupełnienie. Prawdopodobnie będziesz mieć zasady zamówień oczekujących na przedmioty, które są unikalne dla Twojej firmy, których Klient nie może kupić w innym miejscu.

Polityka strat: w przypadku wyczerpania zapasów klient zwraca się do innego źródła, aby wypełnić swoje zamówienie. Kiedy nadejdzie uzupełnienie, nowy Klient otrzyma te nowe jednostki. Zapasy nigdy nie spadną poniżej zera. Wybierz tę politykę dla towarów, które można łatwo kupić od konkurenta. Jeśli nie masz go w magazynie, twój klient z pewnością pójdzie gdzie indziej.

rola prognozowania popytu w kontroli zapasów

wybór parametrów kontrolnych, takich jak wartości Min i Max, wymaga danych wejściowych z pewnego rodzaju procesu prognozowania popytu.

tradycyjnie oznaczało to określenie rozkładu prawdopodobieństwa liczby jednostek, które będą wymagane w ustalonym przedziale czasu, albo czasu realizacji w systemach (R, Q) i (Min, Max) lub czasu realizacji t + w systemach (T, S). Przyjmuje się, że rozkład ten jest normalny (słynna “krzywa w kształcie dzwonu”). Tradycyjne metody zostały rozszerzone, gdzie zakłada się, że rozkład popytu nie jest normalny, ale jakiś inny rozkład (np. Poisson, ujemny dwumian itp.)

te tradycyjne metody mają kilka niedociągnięć.

- po pierwsze, zwykle ignoruje problem undershoot, w którym popyt spada Zapasów nie tylko do punktu zmiany kolejności, ale poniżej niego. Zakładając, że brak niedociągnięć prowadzi do przeszacowania poziomów usług i stawek wypełnienia.

- po drugie, rozkład prawdopodobieństwa popytu bardzo często nie jest nawet zbliżony do “dzwonkowatego” lub jakiegokolwiek założonego rozkładu – zwłaszcza w przypadku przedmiotów o przerywanym popycie, takich jak części zamienne i części serwisowe.

- Po Trzecie, dokładne szacunki kosztów operacyjnych inwentaryzacji wymagają analizy całego cyklu uzupełniania (od jednego uzupełnienia do następnego), a nie tylko część cyklu, który rozpoczyna się inwentaryzacji trafienia punktu ponownego zamówienia.

- wreszcie, czasy realizacji uzupełnienia są zazwyczaj nieprzewidywalne lub losowe, nie stałe. Wiele modeli zakłada stały czas realizacji na podstawie średniego, podanego czasu realizacji dostawcy lub średniego czasu realizacji + czasu bezpieczeństwa.

na szczęście istnieje lepsze oprogramowanie do planowania i optymalizacji zapasów w oparciu o generowanie pełnego zakresu losowych scenariuszy popytu wraz z losowymi czasami realizacji. Scenariusze te “stress test” wszelkie proponowane pary parametrów kontroli zapasów i ocenić ich oczekiwaną wydajność. Użytkownicy mogą nie tylko wybierać pomiędzy zasadami (np. Min, Max VS. R, Q), ale także określić, która odmiana proponowanej polityki jest najlepsza (tj. Min, Max 10,20 vs. 15, 25 itd.) Przykłady tych scenariuszy podano poniżej.

proces zamawiania uzupełnienia zapasów jest na tyle kosztowny i uciążliwy, że chcesz również zminimalizować liczbę zamówień, które musisz wygenerować

wybierając spośród zasad kontroli zapasów

która polityka jest dla ciebie odpowiednia? Istnieje wyraźna kolejność dziobania pod względem dostępności przedmiotu, z (Min, Max) pierwszym, (R, Q) drugim i (T, S) ostatnim. Kolejność ta wynika z reakcji polityki na wahania losowości popytu i uzupełnienia. Kolejność odwraca się, biorąc pod uwagę łatwość realizacji.

Jak “oceniasz” wydajność polityki magazynowej? Istnieją dwie przeciwstawne siły, które muszą być zrównoważone: koszt i obsługa.

koszt zapasów może być wyrażony jako koszt inwestycji w zapasy lub koszt eksploatacji zapasów. Pierwsza to wartość w dolarach przedmiotów czekających na użycie. Ten ostatni jest sumą trzech składników: koszt posiadania (koszt “opieki i karmienia rzeczy na półce”), koszt zamówienia (w zasadzie koszt cięcia zamówienia zakupu i otrzymania tego zamówienia) i koszt niedoboru (kara, którą płacisz, gdy albo stracisz sprzedaż lub zmusisz klienta do oczekiwania na to, czego chce).

serwis jest zwykle mierzony przez poziom usług i szybkość napełniania. Poziom usług to prawdopodobieństwo, że żądany przedmiot zostanie wysłany natychmiast z magazynu. Wskaźnik wypełnienia to proporcja żądanych jednostek, które są wysyłane natychmiast z magazynu. Jako były profesor myślę o poziomie usług jako o klasie “wszystko albo nic”: jeśli klient potrzebuje 10 jednostek, a Ty możesz podać tylko 9, to jest to F. wskaźnik wypełnienia jest częściową oceną kredytową: 9 na 10 to 90%.

decydując o wartościach zasad kontroli zapasów, zachowujesz równowagę między kosztami a usługami. Możesz zapewnić doskonałą obsługę, utrzymując nieskończone zapasy. Możesz utrzymać koszty do zera, nie przechowując zapasów. Musisz znaleźć sensowne miejsce do działania pomiędzy tymi dwoma absurdalnymi skrajnościami. Generowanie i analizowanie scenariuszy popytu może kwantyfikować konsekwencje twoich wyborów.

demonstracja różnic między dwiema zasadami kontroli zapasów

teraz pokazujemy, w jaki sposób zapasy pod ręką ewoluują inaczej w ramach dwóch zasad. Dwie zasady to (R, Q) i (Min, Max) z dozwolonymi zamówieniami oczekującymi. Aby zachować uczciwe porównanie, ustawiamy Min = R I Max = R + Q, stosujemy stały czas realizacji pięciu dni i poddajemy obie Polityki tej samej sekwencji dziennych wymagań w ciągu 365 symulowanych dni pracy.

Rysunek 1 pokazuje dzienny stan zapasów pod dwiema politykami podlegającymi tej samej strukturze dziennego popytu. W tym przykładzie Polityka (Min, Max) ma tylko dwa okresy ujemnego stanu zapasów w ciągu roku, podczas gdy polityka (R, Q) ma trzy. Polisa (Min, Max) działa również przy mniejszej średniej liczbie jednostek pod ręką. Różne sekwencje popytu przyniosą różne wyniki, ale ogólnie Polityka (Min, Max) działa lepiej.

zwróć uwagę, że wykresy zapasów pod ręką zawierają informacje potrzebne do obliczenia zarówno kosztów, jak i wskaźników dostępności.

Rysunek 1: Porównanie codziennej inwentaryzacji w ramach dwóch zasad inwentaryzacji

rola oprogramowania do planowania inwentaryzacji

najlepsze w swojej klasie systemy planowania, prognozowania i optymalizacji inwentaryzacji mogą pomóc w określeniu, jaki rodzaj polityki (czy lepiej używać Min/Max nad R,Q) i jakie zestawy danych wejściowych są optymalne (tj. co należy wpisać Dla Min i Max). Najlepsze w swojej klasie systemy planowania zapasów i prognozowania popytu mogą pomóc w opracowaniu tych zoptymalizowanych danych wejściowych,dzięki czemu można regularnie uzupełniać i aktualizować systemy ERP za pomocą dokładnych sterowników uzupełniania.

podsumowanie

zdefiniowaliśmy i opisaliśmy trzy najczęściej używane zasady kontroli zapasów: (T, S), (R, Q) i (Min, Max), a także dwie najczęstsze odpowiedzi na zapasy: zamówienia oczekujące lub utracone zamówienia. Zauważyliśmy, że Polityki te wymagają sukcesywnie większych wysiłków w celu ich wdrożenia, ale także sukcesywnie lepszych średnich wyników. Podkreśliliśmy rolę prognoz popytu w ocenie polityki kontroli zapasów. Na koniec zilustrowaliśmy, w jaki sposób wybór polityki wpływa na codzienny poziom zapasów.

Leave a Reply