urządzenia do gratowania

skontaktuj się z firmami

wypełnij poniższy formularz, aby przesłać zapytanie ofertowe do jednej z następujących firm wymienionych na

Umieść swoją firmę na tej stronie mocy

wprowadzenie

ten artykuł zawiera kompletny przewodnik po procesie gratowania i maszynach do gratowania. Dowiesz się o:

- co to jest gratowanie?

- znaczenie gratowania

- różne rodzaje zadziorów

- rodzaje procesów gratowania

- i wiele więcej…

Rozdział 1: Co To jest gratowanie?

gratowanie jest drugorzędną operacją procesu obróbki, która poprawia końcową jakość produktu poprzez usunięcie podniesionych krawędzi i niepożądanych kawałków materiału, znanych jako zadziory, pozostawionych przez początkowe procesy obróbki. Zadziory są tworzone z ścinania, gięcia, cięcia, przebijania i ściskania materiałów. Są one najczęściej widoczne na miękkich i sferoidalnych materiałach. Maszyny do gratowania służą do usuwania zadziorów metodami mechanicznymi, elektrochemicznymi i termicznymi.

przy nakładaniu sił ścinających lub zginających aż do uszkodzenia materiał poddawany jest odkształceniom plastycznym. Regiony wzdłuż krawędzi stają się wygięte, wydłużone i wytłaczane. Te wydłużenia i wytłoczenia pojawiają się na krawędziach skrawających, szczególnie na wejściu, bokach i wyjściu narzędzia. Tworzenie i rozmiar zadziorów są trudne do przewidzenia i określenia ilościowego. Tak więc wydajność usuwania zadziorów jest wysoce empiryczna i opiera się na kilku próbach produkcyjnych, zanim zostanie udoskonalona przez producentów.

jak wspomniano wcześniej, gratowanie można wykonać różnymi metodami. Większość tych procesów ma charakter “globalny”, co wpływa na cały produkt. Nie można kontrolować punktu zastosowania globalnego lub ogólnego gratowania. Procesy gratowania mogą wpływać na końcową jakość produktu poprzez zmianę ostatecznych wymiarów i zanieczyszczenie powierzchni resztkami chemicznymi i ściernymi. W związku z tym procesy gratowania muszą być starannie dobrane i kontrolowane, aby zapobiec jakimkolwiek zmianom w pożądanych właściwościach produktu.

koszt związany z procesami gratowania wynosi około 30% kosztów produkcji precyzyjnych części stosowanych w przemyśle lotniczym. W zastosowaniach motoryzacyjnych gratowanie kosztuje około 15 do 20% kosztów produkcji. Ten przyrost kosztów produkcji jest znaczący, biorąc pod uwagę, że gratowanie nie dodaje wewnętrznej wartości do produktu.

Rozdział 2: Znaczenie gratowania

znając trudności i związane z nimi koszty, gratowanie jest nadal integralną częścią procesu produkcyjnego z następujących powodów:

- zadziory zapobiegają prawidłowemu dopasowaniu i montażu części

- części są podatne na zmęczenie i pęknięcia spowodowane zadziorami działającymi jako miejsca inicjacji awarii

- korozja łatwo rozwija się na szczelinach i powierzchniach zadziorów

- zadziory powodują zagrożenie bezpieczeństwa pracownika i użytkownika końcowego

- zadziory obniżają jakość estetyczną części

jakość krawędzi ma znaczący wpływ na formę, wydajność i żywotność produktu. Zadziory i podniesione krawędzie mają wpływ na prawidłowe dopasowanie i montaż części maszyn. Mają one kluczowe znaczenie dla precyzyjnych komponentów stosowanych w przemyśle lotniczym, motoryzacyjnym i elektronicznym. Oprócz prawidłowego dopasowania, współpracujących części, takich jak koła zębate, rolki i inne powierzchnie ślizgowe, zadziory mogą uderzać i uszkadzać części.

produkty z zadziorami mają znacznie zmniejszoną trwałość zmęczeniową w porównaniu do części bez zadziorów. Procesy obróbki skrawaniem powodują powstawanie naprężeń resztkowych w wyniku utwardzania pracy wzdłuż ścinanych i wygiętych krawędzi. Powodują one zmiany właściwości mechanicznych w tych regionach. Otwory, szczeliny i nacięcia to cechy, w których stres staje się skoncentrowany. Ponieważ zadziory mają bardziej nieregularny profil i zwykle znajdują się na najbardziej zewnętrznych krawędziach tych cech, zadziory mogą działać jako miejsca inicjacji pęknięć.

zadziory termiczne i roll-over tworzą szczeliny, które promują miejscową korozję. Woda, elektrolity i inne materiały korozyjne mogą gromadzić się i stagnować w szczelinach. Korozja może również wystąpić, gdy powłoka nie jest prawidłowo nakładana. Podniesione obszary na powierzchni części mogą mieć cieńsze powłoki w porównaniu do spłukanych powierzchni.

zadziory są również zagrożeniem bezpieczeństwa, ponieważ ostre krawędzie mogą przebijać się przez linie pod ciśnieniem i kable elektryczne. Pracownicy zajmujący się zadzioranymi krawędziami również mogą zostać skrzywdzeni. Ostre krawędzie są zwykle fazowane lub promieniowane, aby zapobiec niepożądanym cięciom personelu i sprzętu.

najlepszym sposobem zapobiegania powstawaniu zadziorów jest zmiana przedmiotu obrabianego za pomocą mniej plastycznego materiału. Użycie mniej plastycznego materiału powoduje, że niepożądane części są wiórowane lub oddzielane od głównej części. Jednak w większości przypadków nie jest to opcja szczególnie w przypadku aplikacji o surowych wymaganiach materiałowych. W obróbce materiałów sferoidalnych tworzenie zadziorów jest prawie nieuniknione. Z tego powodu pożądane stają się niekonwencjonalne metody, takie jak trawienie chemiczne i obróbka laserowa. Procesy te mają jednak swoje ograniczenia związane z ograniczoną grubością obrabianego przedmiotu i wysokimi kosztami inwestycyjnymi.

porównanie z Bębnowaniem i wykańczaniem

wykańczanie, gratowanie i bębnowanie to terminy używane w operacjach obróbki wtórnej. Wykańczanie jest szerokim terminem, który składa się z operacji takich jak gratowanie, piaskowanie, polerowanie, szlifowanie, powlekanie, powlekanie i tak dalej. Gratowanie to rodzaj wykończenia do usuwania zadziorów, nieregularnych krawędzi i błysków. Jedną z metod gratowania jest sprzęt mechaniczny. Mechaniczne maszyny do gratowania wytwarzają ścieranie przekazywane przez media ścierne umieszczone razem z częścią wewnątrz komory. Komora jest poruszana przez wibracje lub bębnowanie. Tak więc, bębnowanie jest procesem gratowania, który wykorzystuje Media ścierne i obrót Komory, znany jako beczka, do zeskrobywania zadziorów części.

wymień swoją firmę poniżej

wiodący producenci i dostawcy

Rozdział 3: różne rodzaje zadziorów

oprócz klasyfikacji zadziorów według kierunku cięcia, zadziory można również klasyfikować zgodnie z ich mechanizmem formowania. Istnieją cztery typy, a mianowicie: Poisson, roll-over, tear i cut-off zadziorów.

-

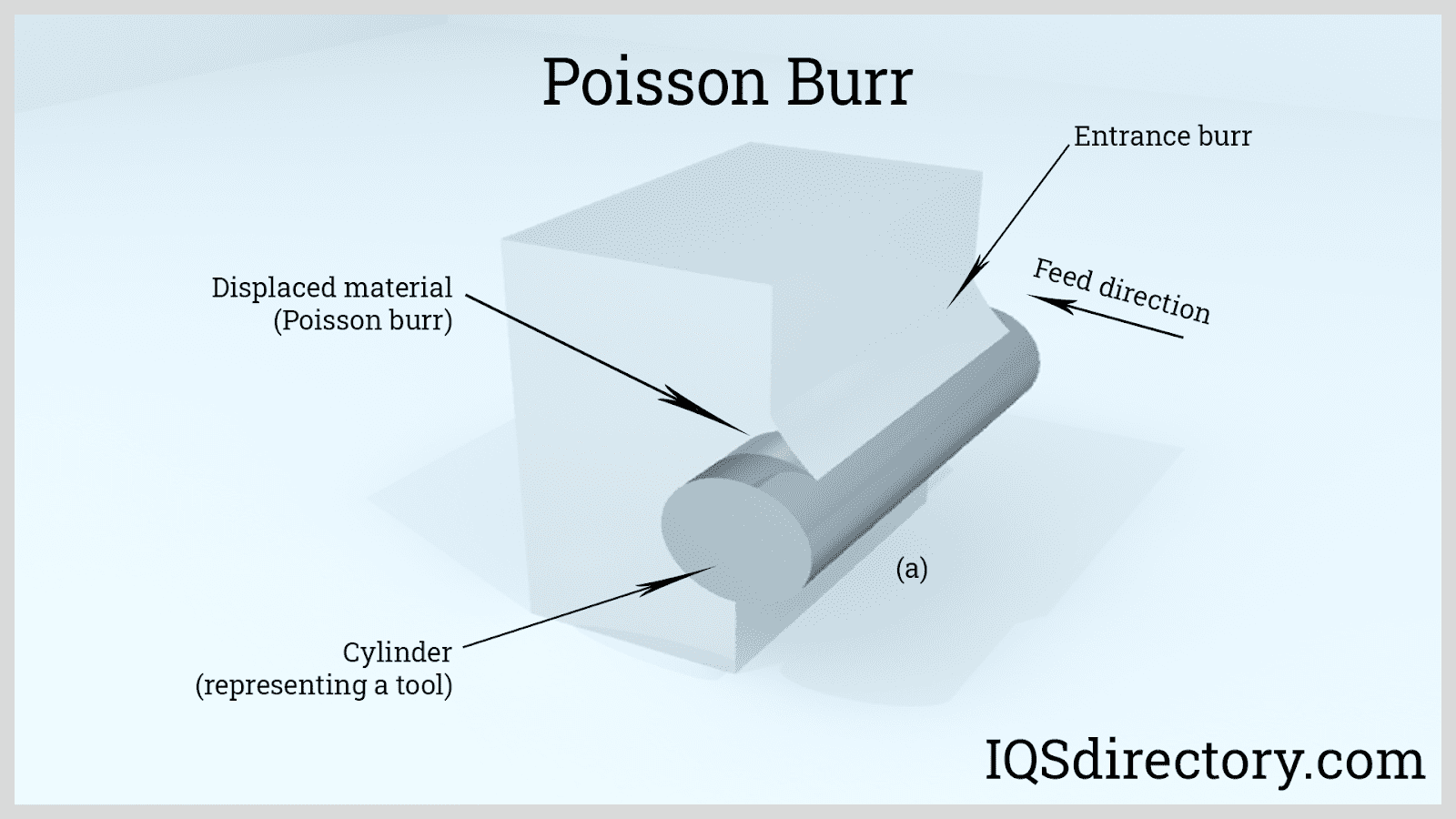

Poisson Burr:

“Poisson” pochodzi od terminu efekt Poissona, który oznacza ekspansję kierunków prostopadłych do zastosowania naprężeń. Wywieranie sił ściskających na materiał powoduje plastyczne odkształcenie krawędzi styku i wydłużenie, tworząc zadziory. Podczas cięcia, gdy końcówka narzędzia tnącego uderza w obrabiany przedmiot, krawędzie cięcia ulegają deformacji pod wpływem sił ściskających i ścinających. Odkształcenia te są postrzegane jako zadziory wejściowe, które powstają w punkcie wejścia narzędzia tnącego.

-

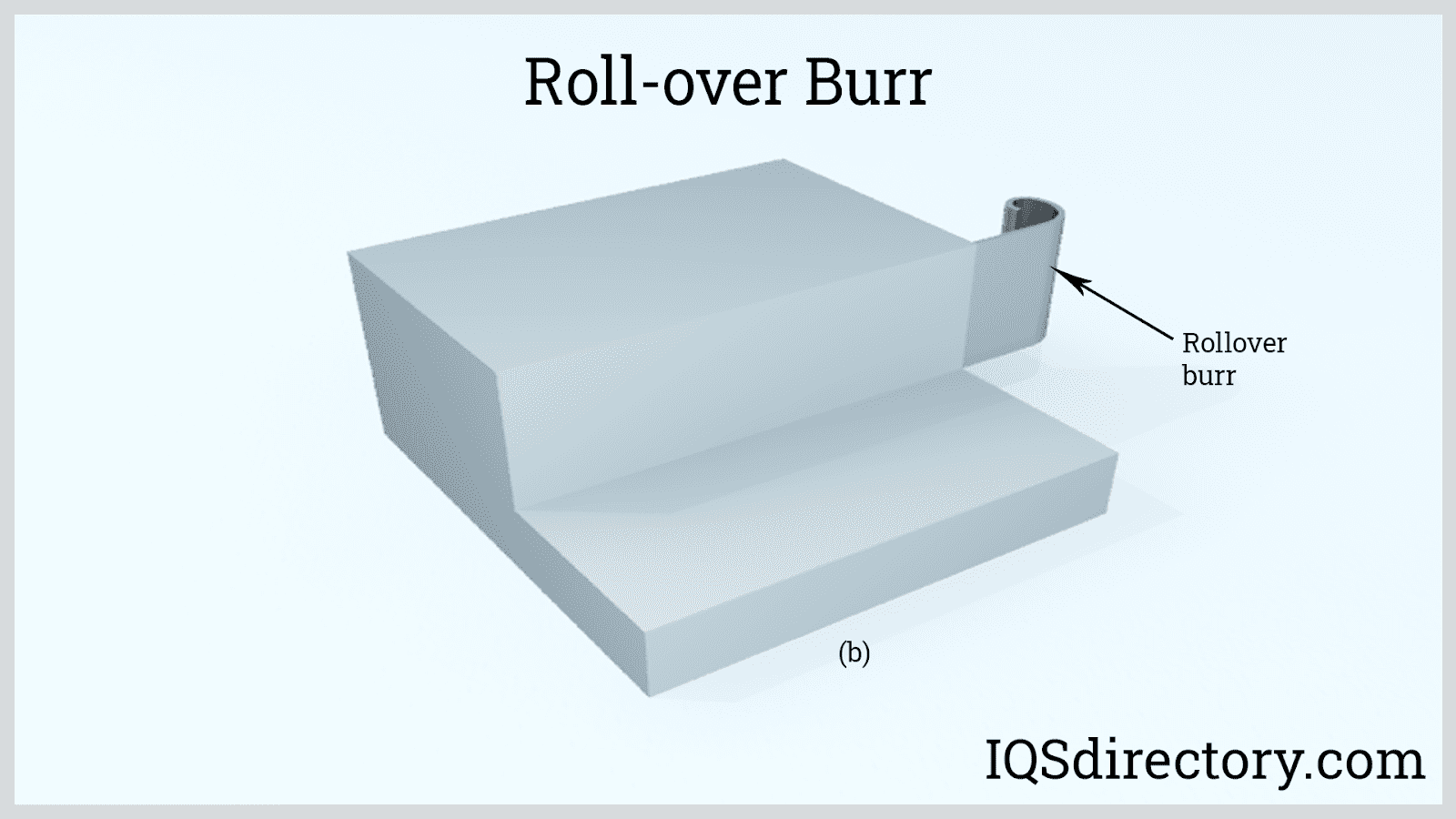

zadziory Roll-over:

są to wióry, które są wygięte, a nie ścinane ze ścieżki frezu. Gdy narzędzie tnące wychodzi z cięcia, niektóre materiały zwijają się i idą razem z narzędziem. Materiał fałdy w kierunku paszy i wzdłuż krawędzi cięcia. Jeśli materiał jest wystarczająco plastyczny, chip nie łatwo oddzielić od części. Głębokość cięcia przyczynia się również do tworzenia zadziorów roll-over, ponieważ wiór lub rolka staje się grubsza wraz ze wzrostem głębokości.

-

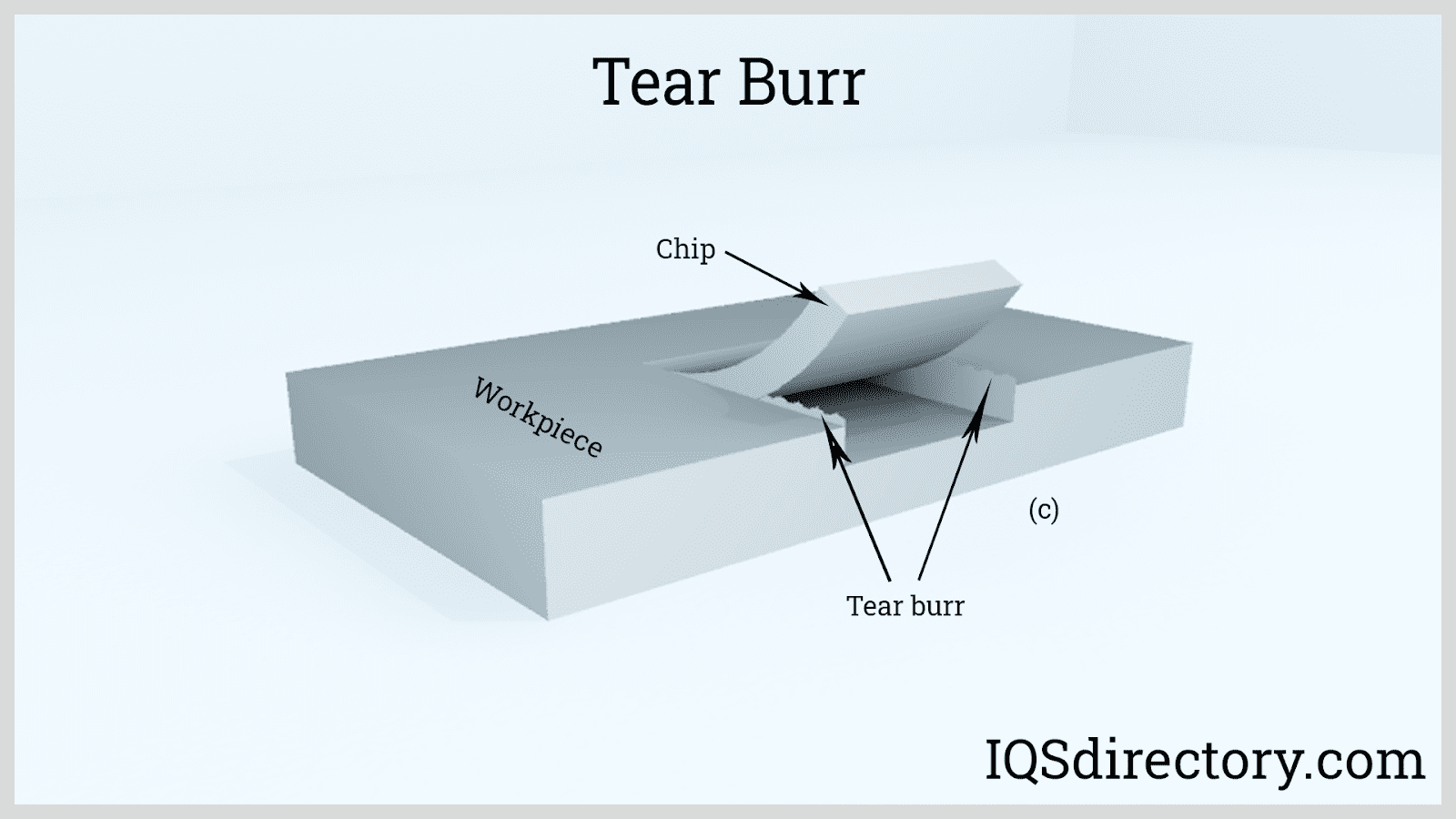

zadziory łzowe:

zadziory łzowe to zadziory boczne, które występują, gdy cięta część jest plastycznie zdeformowana, a nie całkowicie ścinana. Obserwuje się to w procesach wykrawania, w których wzdłuż obrysu dziurkowanego otworu pozostaje ostra, poszarpana krawędź. Jest to materiał rozrywający się z przedmiotu obrabianego.

-

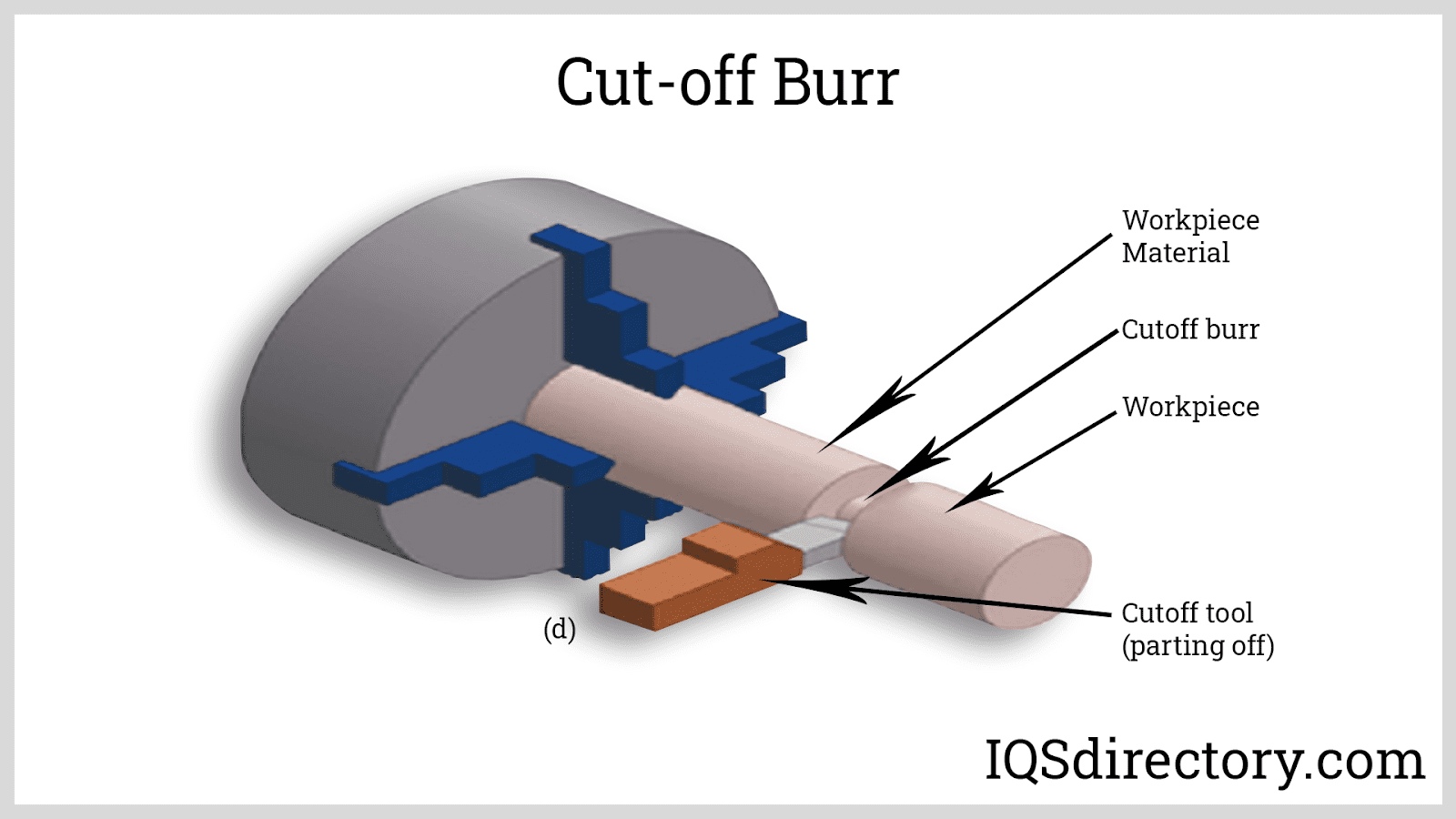

cut-off Burr:

cut-off burr jest wynikiem resztek materiału, gdy cięta część oddziela się lub odpada od głównej części. Może to być dodatnie lub ujemne zadziory. Zadziory odcinające są najczęściej obserwowane na cięciach pił i automatycznych częściach maszyn śrubowych. Tego typu zadziory są zapobiegane przez prawidłowe podtrzymywanie obu stron, aż do zakończenia cięcia.

-

zadziory termiczne:

te rodzaje zadziorów są zwykle określane jako żużle, odpryski lub żużle. Żużle są wynikiem utwardzonego stopionego metalu pochodzącego ze spawania, cięcia plazmowego i laserowego. Żużle mają inne właściwości mechaniczne niż metale nieszlachetne ze względu na naprężenia szczątkowe powodowane przez ogrzewanie i niekontrolowane chłodzenie. Żużle można zwykle odpryskiwać poprzez ręczne szczotkowanie, ale w niektórych przypadkach konieczne jest szlifowanie.

Rozdział 4: procesy gratowania

gratowanie odbywa się za pomocą różnych metod, które zależą od materiału, geometrii części, rozmiaru i lokalizacji zadziorów, objętości produktu i kosztów. Ręczne i mechaniczne operacje gratowania są konwencjonalnymi metodami gratowania. Elektrochemiczne, energia cieplna i kriogeniczne to niekonwencjonalne metody do konkretnych zastosowań usuwania zadziorów. Poniżej przedstawiono typowe procesy gratowania oraz zalety i zastosowania każdego z nich.

-

masowe wykończenie:

ta metoda jest stosowana, gdy istnieje duża ilość części/komponentów, które muszą być wykończone, które mogą być uruchamiane jako systemy wsadowe lub jako systemy ciągłe i mogą być wykonywane jako procesy suche lub mokre (w zależności od materiału gotowych produktów). Masowe wykończenie wymaga początkowej inwestycji czasu i materiałów w celu określenia dokładnej receptury wykańczania masy wymaganej do Twoich potrzeb, ale pozwoli zaoszczędzić czas, pieniądze i pracę fizyczną na dłuższą metę. Niektóre przykłady urządzeń do masowego wykańczania obejmują wibratory obrotowe, instalacje ciągłego przepływu, Maszyny do wykańczania przeciągnij, wysokoenergetyczne systemy dyskowe i wibratory wannowe.

-

ręczne gratowanie:

ta metoda odnosi się do operacji gratowania, które wykorzystują narzędzia ręczne lub zmechanizowane, które używają narzędzi, takich jak gratowniki, Szlifierki, szczotki, pilniki, szlifierki i tak dalej. Ten proces jest “zlokalizowany” – co oznacza, że nie wpływa na całą część. Jest to stosowane w miejscach, w których istnieje wysoka tolerancja dla zmian wymiarowych, ponieważ parametry ręcznego gratowania nie mogą być idealnie zdefiniowane. Wewnętrzne standardy czasowe zostały opracowane przez większość producentów i producentów. Nie rozwiązują one jednak problemu dotyczącego spójności procesu. Proces ten jest powolny i zwykle odbywa się na końcu linii produkcyjnej, co powoduje, że każdy błąd jest kosztowny dla producenta. Poniżej znajdują się niektóre rodzaje ręcznych metod usuwania zadziorów.

-

szczotkowanie:

szczotki wykonane z metalowych włókien lub cienkich drutów przymocowanych do obracającego się dysku służą do zeskrobywania zadziorów wzdłuż krawędzi cięcia. Jest to szybka i stosunkowo tania metoda, ale jest ograniczona przez spójność działania gratowania. Intensywność zależy od średnicy żarnika, konfiguracji długości swobodnej, tekstury, gęstości, rodzaju materiału, szerokości tarczy, prędkości kątowej i kontaktu.

-

szlifowanie lub wykańczanie ścierne:

ta metoda wykorzystuje materiały ścierne, takie jak tlenek glinu, węglik krzemu i związki tlenku cyrkonu połączone w arkusze, pasy, podkładki, koła i tarcze. Zmechanizowane posuwisto-zwrotne lub obrotowe działanie materiałów ściernych usuwa materiały, które są uniesione z powierzchni obrabianego przedmiotu. Materiały ścierne mogą mieć różne gatunki, od grubych do wyjątkowo drobnych, w zależności od wymiarów usuwanego materiału, pożądanego wykończenia powierzchni i zastosowania.

-

Obrzeża Z Blachy:

Maszyny do obrzeży blach mają małe Ściernice lub rolki zaciskowe, które wygładzają krawędzie blachy o różnych grubościach od 0,025 do 0,25 cala. Maszyny do obrzeży blach są stacjonarne, gdzie blacha jest podawana ręcznie lub automatycznie. Niektóre maszyny mogą gratować górną i dolną powierzchnię, a także tworzyć fazki lub filety. W przypadku zestawu wielu rolek nacisk wywierany na każdą parę rolek stopniowo wymusza zadziory i podniesione krawędzie nad, Pod lub w blachę. Jednak siły ściskające muszą być starannie kontrolowane, zwłaszcza na miękkich i ciągliwych materiałach, ponieważ mogą one wypaczać się lub wyginać pod naciskiem rolki.

-

robotyczne gratowanie:

wymaga to fazowania, szlifowania lub gratowania narzędzia zamontowanego na ramieniu robota. Ponieważ główną wadą ręcznego gratowania jest niespójność, powolny obrót i intensywność pracy, gratowanie za pomocą robotów rozwiązuje te problemy, eliminując czynnik ludzki. Roboty mogą wykonywać powtarzalne ruchy konsekwentnie i szybko. Programowanie CNC umożliwia operatorom wprowadzanie predefiniowanych ruchów i innych parametrów, takich jak siła i prędkość narzędzia. Pomimo większych kosztów początkowych, gratowanie zrobotyzowane jest korzystne w dłuższej perspektywie ze względu na niższe koszty operacyjne. Co więcej, systemy zrobotyzowane są znacznie bezpieczniejszym procesem niż ręczne.

-

mechaniczne gratowanie:

mechaniczne gratowanie wykorzystuje Maszyny do wykonywania ogólnego gratowania przedmiotu obrabianego. Operator ma mniejszą kontrolę nad agresywnością i lokalizacją gratowania w porównaniu z ręcznym gratowaniem. Gratowanie ręczne, zrobotyzowane i strumieniem wody są również uważane za mechaniczne ze względu na charakter aplikacji ściernej. Przykłady maszyn do gratowania mechanicznego są następujące.

-

Bębny bębnowe:

Bębny bębnowe są jedną z najbardziej ekonomicznych maszyn do gratowania pod względem kosztów operacyjnych. Ten sprzęt nie tylko usuwa zadziory, ale także poleruje powierzchnie części. Maszyna działa poprzez załadowanie części lub kilku części do komory lub “beczki” wraz z mediami ściernymi. Specjalne mieszanki są również dodawane w zależności od materiału i wykończenia powierzchni. Zwykle jest to operacja wsadowa, ale dostępne jest również przetwarzanie wsadowe w linii i przetwarzanie jednoprzebiegowe. Bębny bębnowe można podzielić na bębny mokre i suche.

-

bębnowanie na mokro:

w bębnowaniu na mokro ładowana jest woda, która działa jak smar i pomaga zmyć pozostałości, aby poprawić wydajność gratowania. Poziom wody wpływa na szybkość obróbki i rozdrobnienie wykończenia powierzchni. Do wody dodaje się również mieszanki przeznaczone do pracy z mediami ceramicznymi lub plastikowymi. Związki te nadają odporność na korozję, czystość, wykończenie kosmetyczne, połysk i inne dodatkowe właściwości powierzchni. Związki poprawiają również operację usuwania zadziorów, usuwając oleje, wydłużając żywotność mediów ściernych i eliminując pienienie z tworzyw sztucznych i mediów syntetycznych.

stosowanie wody i płynnych związków okazuje się mieć wiele korzyści. Istnieją jednak również wady, takie jak zanieczyszczenie ścieków i niekontrolowane reakcje z płynami stosowanymi w operacjach upstream.

-

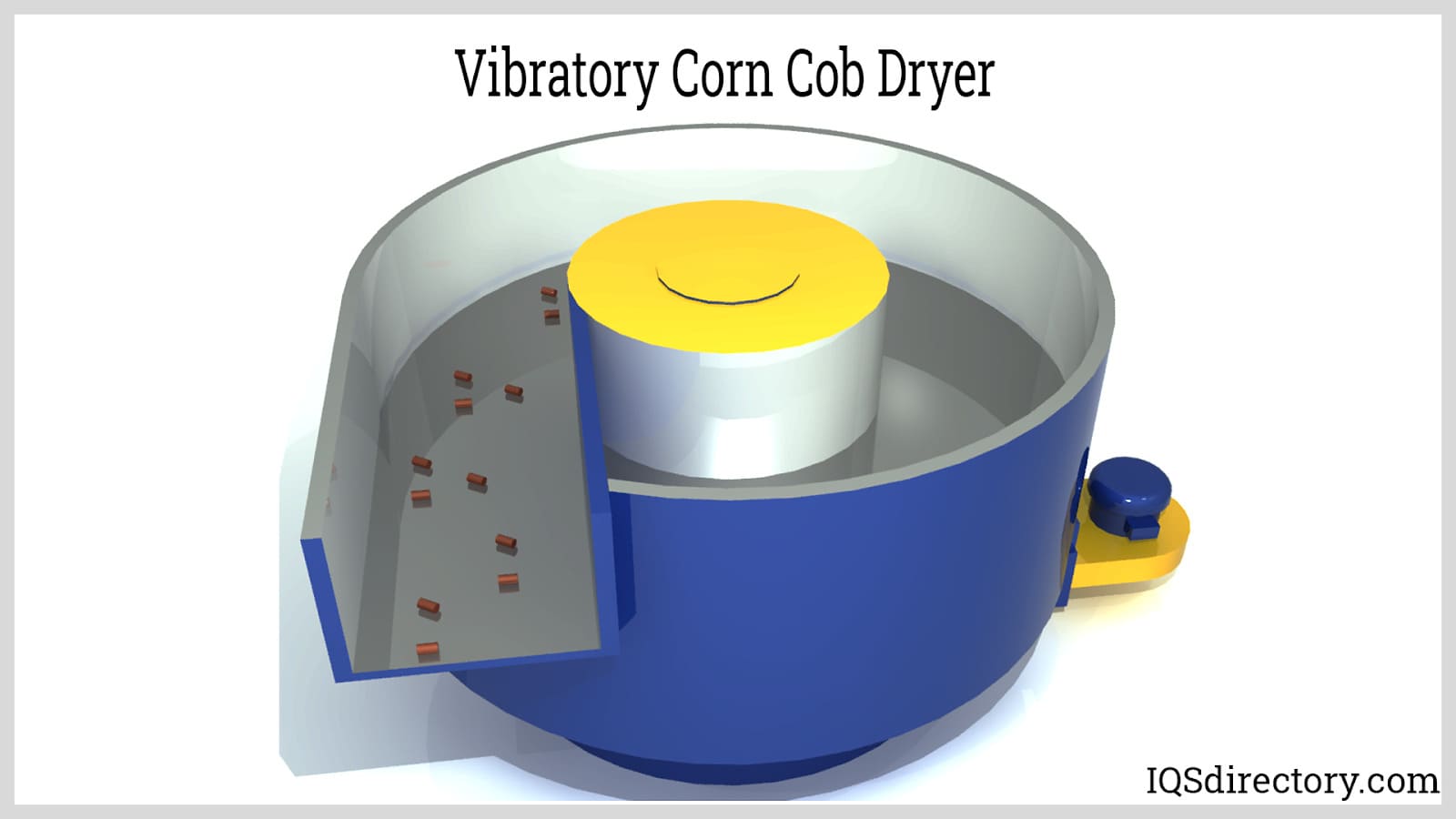

bębnowanie na sucho:

jak sama nazwa wskazuje, proces ten wykorzystuje wyłącznie suche media, takie jak piasek i suszone materiały organiczne. Używanie piasku nie tylko poprawia polerowanie, ale działa tak samo jak woda w mokrym bębnie. Piasek przenosi pozostałości i zapobiega ich osadzaniu na powierzchni części. Z drugiej strony Materiał organiczny jest bardziej chłonny niż piasek, który może usuwać brud i oleje. Stosowane materiały organiczne to kasza z kolby kukurydzy, kasza z łupin orzecha włoskiego i Kołki drewniane.

stosowanie suchych mediów nie ma wad mokrych związków bębnowych, jednak proces ten jest stosunkowo powolny. Cięższy skład ścierny ma zwykle krótszy czas przetwarzania. Suche materiały ścierne są lżejsze niż ich płynne odpowiedniki i zwykle trwają około dwa razy dłużej, aby uzyskać ten sam efekt gratowania. Z tego powodu bębnowanie na sucho zwykle nie ma zastosowania do produkcji wielkoseryjnej.

specjalną konfiguracją kubka beczkowego jest kubek odśrodkowy. Składa się z dwóch lub czterech tumblerów zamontowanych na wieży. Wieża obraca się w jednym kierunku, co powoduje, że lufy obracają się w przeciwnym kierunku. Każdy pełny obrót wieży reprezentuje jeden obrót LUF. Wystarczająco szybkie obracanie wieży powoduje przyłożenie na lufy sił odśrodkowych większych niż grawitacja. Powoduje to większe siły ścierne, co skutkuje szybszym czasem gratowania.

-

-

wibracyjne gratowanie:

Maszyny do gratowania wibracyjnego są podobne do gratowania bębnów, w których części są ładowane do komory wraz z mediami ściernymi i innymi dodatkowymi związkami. Ich główną różnicą jest ruch Komory. Podczas gdy bębny obracają się, aby generować mieszanie wewnątrz komory, ten typ maszyny wibruje, aby generować ruch. Komora montowana jest na sprężynach lub amortyzatorach, które izolują jej ruch od fundamentu. Przymocowany jest poza środkowy obrotowy ciężar, który wstrząsa zawartością Komory. Dostępne są różne konfiguracje, takie jak wanny, okrągłe miski lub maszyny korytowe. Wybór konfiguracji zależy od geometrii części i jej zastosowania.

-

-

gratowanie strumieniem wody:

ten proces wykorzystuje siłę uderzenia strumieni wody o dużej prędkości do erozji zadziorów i zanieczyszczeń z obrabianego przedmiotu. Strumienie wody są sterowane CNC, podobnie jak narzędzia systemów zrobotyzowanych. Gratowanie strumieniem wody wykorzystuje niższe ciśnienie w porównaniu z cięciem strumieniem wody, aby zapobiec uszkodzeniu części. W ten sposób usuwa tylko cienkie i luźno przymocowane zadziory. Większe zadziory nie mogą być łatwo usunięte bez uszkodzenia krawędzi. Główną zaletą stosowania strumieni wody jest to, że może osiągnąć funkcje niedostępne dla zwykłych systemów gratowania. Ponadto otrzymany produkt jest wolny od olejów i zanieczyszczeń.

-

elektrochemiczne gratowanie:

jest to proces gratowania, który wykorzystuje zasady elektrolizy. Elektroliza jest przyspieszana w obszarach o małych szczelinach międzyelektrodowych. Tymczasem zapobiega się w obszarach z izolacją między elektrodami. Narzędzie katodowe ma kształt negatywu obrabianego przedmiotu. Służy to do skupienia elektrolizy na obszarach, w których znajdują się zadziory. Obrabiany przedmiot jest przymocowany do obwodu i działa jako anoda. Aby zakończyć Obwód, dodaje się elektrolit, który przenosi ładunek między narzędziem a obrabianym przedmiotem. Części narzędzi są izolowane, aby zapobiec rozpuszczaniu innych powierzchni. Ta metoda nadaje się do gratowania trudnych do obróbki geometrii i materiałów słabo obrabialnych, ale przewodzących. Ponadto nie ma zużycia narzędzi. Wadą tego procesu jest jednak trudne Oczyszczanie ścieków, ponieważ wykorzystuje on szkodliwe dla środowiska związki chemiczne.

-

gratowanie termiczne:

proces ten jest również znany jako metoda energii cieplnej. W tym procesie przedmiot obrabiany jest narażony na działanie gorących gazów korozyjnych przez bardzo krótki czas. Generowana jest termiczna fala uderzeniowa, która szybko odparowuje zadziory. Pozostała część obrabianego przedmiotu pozostaje nienaruszona ze względu na niski stosunek powierzchni do masy i krótki czas ekspozycji. Niewielkie ilości metali, takich jak zadziory i podniesione krawędzie, sublimują, ponieważ nie są w stanie rozproszyć intensywnego ciepła do otaczających części. Gratowanie termiczne jest skuteczne na materiałach o niskiej przewodności cieplnej, które mogą łatwo utleniać się.

-

gratowanie kriogeniczne:

gratowanie kriogeniczne odbywa się głównie na precyzyjnych częściach z tworzyw sztucznych, które mają wrodzoną udarność. W tym procesie ciekły azot jest wbijany do komory zawierającej części, które mają być usunięte. Proces migania chłodzi komorę w pobliżu temperatury zeszklenia materiału części. To ogrywa zadziory i miga, ale nie wystarczy, aby zmienić właściwości pozostałych części. Część, wraz z mediami ściernymi, są przewracane w komorze.

-

obróbka strumieniowo-ścierna i mikro-ścierna:

proces ten polega na uderzeniu powierzchni mediami ściernymi w celu usunięcia wszelkich nierówności powierzchni. Śrutowanie ścierne służy do usuwania większych zadziorów i tworzenia wymaganej tekstury i chropowatości powierzchni, zwykle w przypadku sprzętu używanego w aplikacjach do ścinania płynów. Mikro-ścierne śrutowanie jest bardziej precyzyjne w tworzeniu gładszych powierzchni bez uszkodzenia lub zmiany dokładności wymiarowej części. W procesie tym wykorzystuje się bardzo drobne media ścierne, takie jak tlenek glinu, szklane koraliki i media z tworzyw sztucznych oraz miniaturową dyszę, aby wytworzyć kontrolowany strumień ścierny, który może celować i usuwać mikrony materiału. Obróbka strumieniowo-ścierna jest stosowana do wysokowartościowych części precyzyjnych.

Rozdział 5: Materiały ścierne

na rynku dostępne są różne rodzaje materiałów ściernych. Powszechnymi mediami ściernymi są ceramika, stal, tworzywa sztuczne i związki organiczne. Materiały te są dostępne w różnych kształtach i rozmiarach w zależności od geometrii części. Materiał gratujący nie tylko zadrapania i przecięcia, ale również działa jak poduszka zapobiegająca uderzaniu się różnych części.

-

Media Ceramiczne:

ceramika może gratować różne rodzaje metali i tworzyw sztucznych. W zależności od składu, gęstości i geometrii może zapewnić różne wykończenia powierzchni przy różnych prędkościach cięcia. Ponadto, ponieważ większość ceramiki ma wrodzoną twardość, są one niezwykle trwałe podczas gratowania twardych metali.

-

Media stalowe:

media stalowe służą do lekkiego gratowania i nagniatania. Mają wysoki koszt początkowy, ale są szeroko stosowane ze względu na ich minimalny wskaźnik ścierania i ekstremalną czystość.

-

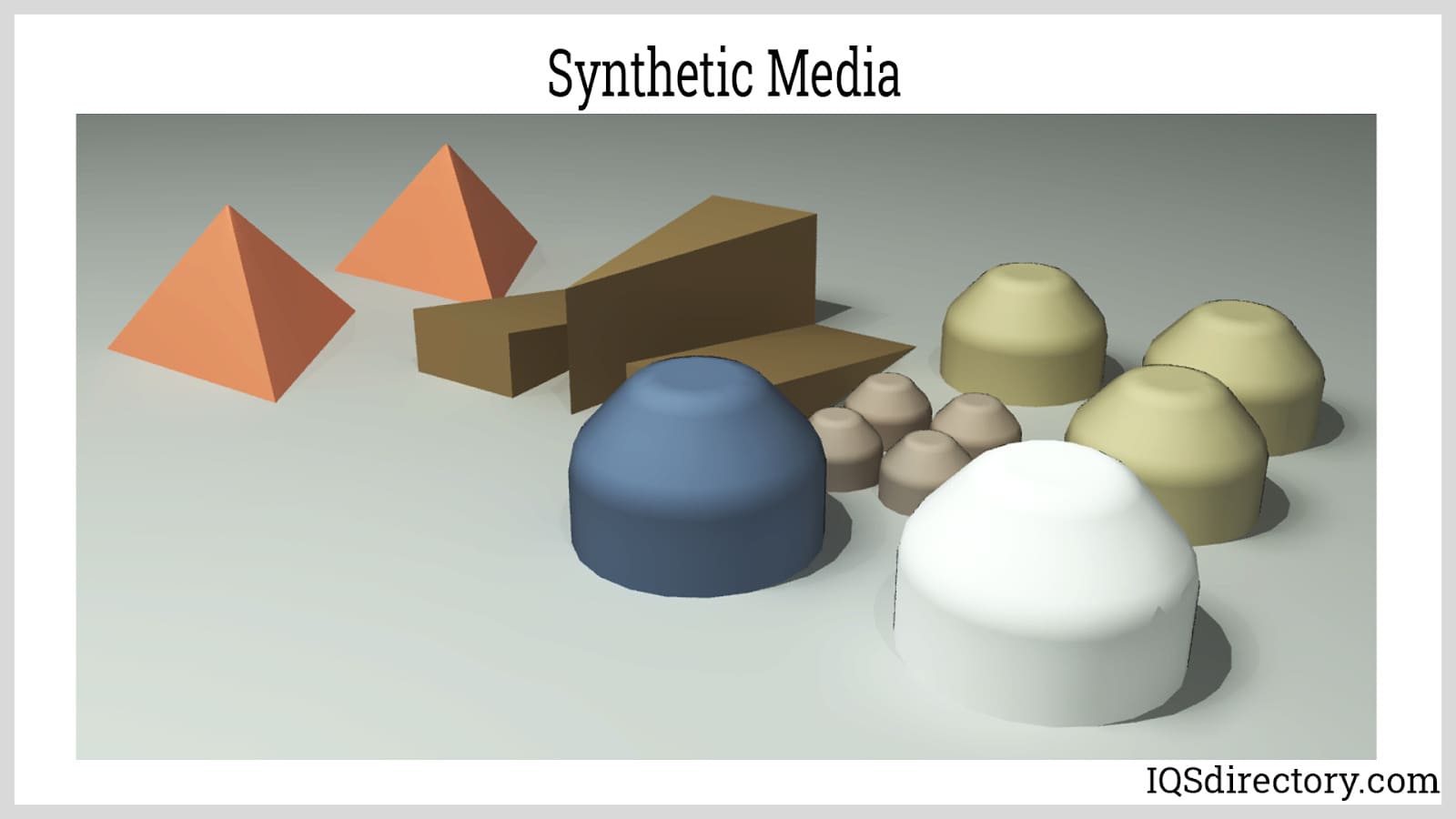

Media syntetyczne:

Syntetyki składają się z 50 do 70% masy materiałów ściernych. Materiałami ściernymi mogą być tlenek glinu, szmery i węglik krzemu. Materiał ścierny jest osadzony w bardziej miękkim materiale. Gdy miękki materiał ulega erozji, materiał ścierny jest narażony, a następnie gratuje część.

-

Media Z tworzyw sztucznych:

Tworzywa sztuczne mogą być formułowane do konkretnych zastosowań. Są one dostępne jako niskiej gęstości, która jest używana do gratowania ogólnego przeznaczenia, lub wysokiej gęstości, która jest dla metali żelaznych i nieżelaznych.

-

Media Organiczne:

przykładami są kolba orzecha włoskiego i kukurydzy. Media organiczne są wykorzystywane do celów suszenia, ponieważ mogą łatwo wchłaniać wodę i olej.

Wniosek:

- gratowanie jest drugorzędną operacją procesu obróbki, która poprawia końcową jakość produktu poprzez usunięcie podniesionych krawędzi i niepożądanych kawałków materiału, znanych jako zadziory, pozostawionych przez początkowe procesy obróbki.

- zadziory powodują kilka problemów, takich jak niewłaściwe dopasowanie i montaż części, zmniejszona żywotność części z powodu zmęczenia i korozji, zagrożenia bezpieczeństwa i zmniejszona estetyka.

- zadziory są klasyfikowane zgodnie z mechanizmem powstawania. Klasyfikacje to Poisson, roll-over, tear, cut-off, i termiczne zadziory.

- gratowanie odbywa się za pomocą różnych metod, które zależą od materiału, geometrii części, rozmiaru i lokalizacji zadziorów, objętości produktu i kosztów. Najpopularniejsze metody gratowania są ręczne i mechaniczne.

- ręczne gratowanie obejmuje szczotkowanie, szlifowanie i walcowanie. Akcja odbywa się ręcznie lub za pomocą maszyn napędzanych.

- mechaniczne gratowanie wykorzystuje tumblery i maszyny wibracyjne. Maszyny te wykonują ogólne gratowanie przedmiotu obrabianego.

- do masowych operacji gratowania (bębnowania i wibracji) stosuje się media ścierne. Mogą to być ceramika, stal, tworzywa sztuczne i związki organiczne.

wpisz poniżej swoją firmę

Leave a Reply