MachineMetrics Blog

técnicas de melhoria de processos são essenciais para otimizar tarefas de fabricação. E quando bem feito, esses processos otimizados levam a uma maior eficiência. Mas qual é a conexão? E por que a otimização de processos é tão crucial para alcançar maior eficiência?

a resposta para isso está na eficácia de uma atividade. Não basta ter muitas coisas sendo produzidas. As tarefas, verificações, ajustes e movimentos necessários para a produção devem ser orquestrados para encontrar o uso mais eficaz de tempo e recursos com a menor quantidade de entrada.

muitas empresas descrevem isso como”um caminho para a melhoria contínua”. E no caso da maioria das operações de fabricação, esse caminho gira em torno da máquina. Pessoas, como operadores, mecânicos e técnicos, interagem com suas máquinas por hábito e treinamento. A maioria de seus esforços visa garantir a quantidade máxima de tempo de atividade. Mas se os dados são manuais ou Eletrônicos, a eficácia de suas ações é o que conta. E o ato de fazer ajustes que tornam essa interação mais eficaz é chamado de otimização de processo.

metas e Benefícios da otimização de processos

a otimização de processos consiste em fazer melhorias em várias áreas críticas. Cada uma dessas áreas soma-se cumulativamente a processos mais eficientes e Saídas mais significativas com o mínimo de recursos gastos. Ao se engajar na otimização de processos, os fabricantes podem alcançar:

o tempo de atividade melhorado da máquina

o tempo de Inatividade é a ruína da existência de cada gerente de fabricação. E muitos gastam muito do seu tempo gerenciando suas causas, além de lidar com suas consequências adotando uma abordagem baseada em dados, as empresas podem reduzir o tempo de inatividade e aumentar o tempo de atividade geral de seus equipamentos.

uma maneira de conseguir isso é analisando e classificando as principais razões para o tempo de inatividade não planejado. Essas informações podem ser usadas para adaptar ou ajustar processos para reduzir ou eliminar muitos eventos de tempo de inatividade. Como a lista está na ordem de classificação do pior para o menos, os culpados mais flagrantes podem ser abordados primeiro.

os principais motivos de inatividade são analisados no gráfico MachineMetrics Pareto.

os principais motivos de inatividade são analisados no gráfico MachineMetrics Pareto.

uma vez que o tempo de atividade aumentou e se estabilizou, os gerentes podem metodicamente prosseguir para baixo na lista, alterando os parâmetros do processo conforme necessário para alinhar cada item com os requisitos. No entanto, a chave para esta lista e classificação são dados limpos e claros que ajudam a priorizar o que precisa de atenção primeiro.

resposta mais rápida a problemas no nível da máquina

às vezes, o problema não é a máquina; é o processo upstream que alimenta a máquina. Ao capturar dados para visualizar isso, mudanças no fluxo WIP ou outra matéria-prima podem ser implementadas para melhorar o tempo de atividade. Outro exemplo é o treinamento, ou a falta dele, com os operadores potencialmente na posição errada na hora errada para limpar alarmes e redefinir a máquina conforme necessário.

novamente, os dados se tornam críticos para ajudar os líderes a desenvolver um melhor treinamento para garantir que os operadores nunca estejam fora de posição. A questão é que a otimização de processos melhora o tempo de resposta no nível da máquina quando ocorrem problemas. Usando dados para identificar essas áreas, vários processos podem ser otimizados ao mesmo tempo para um efeito multiplicador no tempo de atividade. Treinamento, fluxo de trabalho, layout do equipamento, qualidade do material e muitos outros problemas podem ser otimizados com dados claramente visualizados.

Leitura adicional: como responder aos tempos de inatividade mais rapidamente com MachineMetrics

manutenção aprimorada

os programas de manutenção tradicionais dependem de medidas reativas. Ou o equipamento foi autorizado a funcionar com falha, ou a manutenção preventiva foi usada para manter o equipamento funcionando bem.

mas a manutenção preventiva é baseada em suposições baseadas no tempo. Supõe que as correias e as polias quebrarão em um tempo específico baseado em médias largas atribuídas pelo fabricante original do equipamento (OEM). Mas isso não é responsável por equipamentos industriais onde o produto produzido é leve, permitindo maior tempo de vida útil das peças. E não é responsável pela produção pesada, onde as peças podem se desgastar mais rápido do que o planejado. No caso do primeiro, o dinheiro é gasto quando pode ser diferido. Neste último caso, o tempo de inatividade pode ocorrer quando é menos esperado.

a coleta automatizada de dados pode melhorar a função de manutenção e aumentar o tempo de atividade do equipamento. Ao permitir o monitoramento baseado em condições, a manutenção pode ser prescritiva ou preditiva com base nas condições reais. Ao implantar sistemas de detecção avançados, os dados podem ajudar as empresas a entender o estado atual do equipamento em tempo real e, com o tempo, o deep analytics pode ajudar a prever falhas com precisão e agendar as substituições em um momento em que faz mais sentido, como trocas ou períodos de desligamento.

Leitura Adicional: os diferentes tipos de manutenção na fabricação

as metas para otimização de processos devem incluir várias áreas:

- o primeiro é melhorar o processo inicial. O uso de dados, tendências e padrões pode ser identificado para ajudar a ajustar ou discar melhor o processo existente. Pode envolver uma questão de layout, fluxo de material ou comunicação.

- em segundo lugar, os parâmetros e as condições de operação devem ser abordados. Mais uma vez, os dados tornam isso mais fácil de detectar e mais fácil de lidar em ordem de gravidade. Isso pode significar configurações da máquina, velocidade ideal, etc.

- a terceira consideração é que o equipamento deve ser auditado para determinar a melhor abordagem de manutenção para melhorar o processo e o tempo de atividade do equipamento. As peças podem ser encenadas e prontas de antemão para aumentar ainda mais o tempo de execução.Finalmente, dados precisos e visualização das condições da máquina podem ajudar os gerentes a desenvolver instruções de trabalho práticas e ergonômicas e melhor treinamento para operadores, técnicos e mecânicos.

métodos e técnicas de otimização de processos de fabricação

para fabricantes que procuram melhorar seus processos, existem muitas soluções disponíveis:

coleta de dados da máquina em tempo Real

o rastreamento tradicional para otimização de processos geralmente significava folhas manuais orientadas a Papel e entrada de dados no Excel. Isso era demorado, propenso a erros e difícil de manter. Além disso, a análise foi tipicamente baseada na visão humana, que poderia ser tendenciosa ou errada. É por isso que as empresas estão começando a ficar sem papel.

os painéis MachineMetrics exibem dados de produção em tempo real que foram coletados automaticamente de equipamentos de fabricação no chão de fábrica.

os painéis MachineMetrics exibem dados de produção em tempo real que foram coletados automaticamente de equipamentos de fabricação no chão de fábrica.

coletar dados em tempo real e contextualizá-los para visibilidade por gerentes e operadores permite insights Não possíveis no passado; insights que podem permitir uma compreensão adequada do progresso da produção e do desempenho do equipamento no chão de fábrica. Com painéis e análises e relatórios de produção relevantes, os processos podem ser alterados mais rapidamente e resultar em maior eficiência.

Leitura Adicional: coleta de dados de fabricação: a chave para otimizar o chão de fábrica

Análise de gargalo

todo gerente sabe o que é um gargalo. E a maioria pode identificar algumas áreas críticas em sua operação onde esses bloqueios ocorrem. Mas, assim como os dados em tempo real fornecem insights para otimizar o processo em um nível de máquina, também podem fornecer informações sobre gargalos que podem ou não ser óbvios. Operadores humanos podem atribuir um backup a uma causa quando os dados podem indicar que é outra.

com dados e análises em tempo real, os dados de máquina e processo podem identificar gargalos e restrições em todo o ecossistema. Esses dados permitem que os operadores rastreiem processos para se concentrar nos gargalos que causam mais tempo de inatividade. Se o bloqueio é uma restrição física ou uma restrição operacional, como agendamento ou oportunidades perdidas para melhorar o tempo de configuração e reduzir mudanças, os dados baseados em nuvem habilitados com análise e software OEE podem liberar a interrupção.

Análise de tempo de inatividade

uma análise de tempo de inatividade da máquina é uma abordagem útil para destacar as áreas que precisam ser abordadas imediatamente. Ao utilizar dados de tempo de inatividade capturados por motivos, gerentes e operadores podem começar com o pior infrator. Mas a chave para essa análise é a capacidade de acessar e consultar os dados, entendendo assim a causa.

analisar os motivos do tempo de inatividade no nível da máquina fornece uma visão granular sobre por que equipamentos específicos podem estar causando problemas. Na foto está um relatório de “tempo de inatividade por máquina” da MachineMetrics..

O uso de gráficos de Pareto, percentagem de tempo de inatividade não planejado, o alto e o baixo desempenho turnos, e operadores, o Tempo Médio Entre Falhas, Tempo Médio para Reparo, e outras ferramentas podem ser adquiridas a partir de dados através de painéis e usado para desenvolver estratégias para reduzir ou eliminar a causa e otimizar o processo.

análise preditiva

talvez uma das ferramentas mais valiosas ao usar software orientado a dados, a análise preditiva pode sobrecarregar seus processos. Este software usa dados da máquina para diagnosticar e prever falhas. E como ele pode conectar todos os equipamentos dentro de um Chão de fábrica, previsões sobre todo o ecossistema podem ser feitas e soluções implantadas mais rapidamente, se não imediatamente.

algoritmos de máquina detectam padrões que os humanos simplesmente não podem. Isto permite a intervenção proativa antes que os problemas ocorram ou a manutenção bem-planejada e a ação da comutação quando ocorrem. Essas análises preditivas podem até ser usadas para prolongar a vida útil da ferramenta, monitorando o desgaste da ferramenta e prevendo quando uma ferramenta falhará. Aplicações personalizadas podem até permitir que soluções automatizadas e semi-autônomas sejam feitas no nível da máquina para liberar operadores para outras tarefas.

otimizando os processos da sua loja com MachineMetrics

usando a plataforma de dados industriais MachineMetrics, os fabricantes podem otimizar seus processos como nunca antes. Essa otimização é alcançada de várias maneiras:

o tempo de inatividade da Máquina De Rastreamento com precisão e em tempo Real

o rastreamento Manual de dados é inerentemente falho. Embora bem pretendido, o rastreamento de papel pode ser propenso a erros. Também é um desafio acompanhar, e lacunas e dados ausentes são comuns. Além disso, é provável que os dados sejam arredondados e, portanto, sejam muito menos precisos.

o rastreamento Manual geralmente requer a entrada de dados no Excel ou em alguma outra planilha para dar algum sentido aos dados, o que significa que os dados já estão desatualizados no momento em que chegam às mãos de quem precisa. Mas a profundidade dessa análise é limitada. E a interpretação humana pode ser tendenciosa.

com MachineMetrics, operadores, gerentes e outras partes interessadas importantes têm visibilidade imediata com dados precisos da máquina em tempo real. Como os dados estão em tempo real, eles têm acesso à ponta do dedo por meio de tablets remotamente ou painéis na máquina e acima do Chão de fábrica para entender a causa real da falha.

os painéis e relatórios são intuitivos, fornecendo uma visão rápida da causa do tempo de inatividade e fornecendo respostas rápidas para a ação.

ativando fluxos de trabalho e notificações com base em eventos da máquina

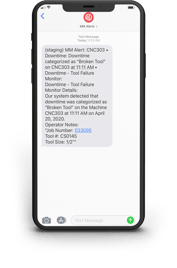

com o software MachineMetrics, os dados da máquina podem ser usados para acionar fluxos de trabalho. Essas ferramentas poderosas garantem que as informações corretas sejam enviadas para a pessoa certa ou sistema automatizado para ação. Essas ações assumem a forma de incidentes, notificações ou webhooks, e cada uma pode otimizar processos, permitindo ações rápidas quando surgem problemas.

Leitura Adicional: Os 10 principais fluxos de trabalho para fabricantes

Leitura Adicional: Os 10 principais fluxos de trabalho para fabricantes

um incidente pode acionar uma notificação por e-mail ou texto para a pessoa certa. No passado, os operadores precisavam confiar em pistas visuais, telefones, sistemas de PA ou outros métodos de comunicação para notificar outros sobre um problema. Muitas vezes, a pessoa informada era a pessoa errada para a tarefa. E em muitos casos, o operador pode não saber qual é o problema. Com incidentes, o problema correto é relatado economizando tempo para reiniciar ou reparar.

as notificações permitem a comunicação imediatamente, economizando tempo e reduzindo o número de etapas para identificar e resolver o problema. Se um supervisor souber que a mensagem indica falta de matéria-prima, ele poderá pular a viagem para a máquina e prosseguir diretamente para o processo gargalo upstream.

Webhooks levam o nível de ação ainda mais longe. Esses pequenos pacotes de dados podem ser usados para acionar uma ação corretiva pela própria máquina. Ou eles podem ser usados em conjunto com um sistema de gerenciamento de manutenção computadorizado (CMMS) para notificar as equipes de manutenção automaticamente, verificar o estoque da peça sobressalente e solicitar sua emissão ao técnico, acelerar o reparo e reiniciar.

melhorar a manutenção com as condições da máquina

a MachineMetrics pode capacitar um fabricante a utilizar condições precisas da máquina para desenvolver programas de manutenção baseados em condições, preditivos ou prescritivos. A saúde dos equipamentos pode ser avaliada a qualquer momento, e operadores e gerentes podem economizar tempo e custos de manutenção, deixando para trás programas de manutenção reativa.

o resultado é uma eficácia geral do equipamento (OEE) muito melhorada que reduz o tempo de inatividade e ajuda a melhorar os processos, adicionando estratégias de manutenção estrategicamente projetadas ao fluxo de valor. Esses dados são adicionados à análise para permitir uma otimização ainda mais precisa de todos os processos.

obtenha acesso instantâneo às condições, saúde e desempenho da máquina para diagnosticar e resolver problemas e aumentar a utilização da máquina.

obtenha acesso instantâneo às condições, saúde e desempenho da máquina para diagnosticar e resolver problemas e aumentar a utilização da máquina.

MachineMetrics permite que os fabricantes aproveitem a potência dos dados nos níveis da máquina e da fábrica. Com uma gama poderosa de dispositivos Edge combinados com uma plataforma de dados habilitada para IA, a MachineMetrics pode fornecer aplicativos ou ajudá-lo a criar seus próprios insights acionáveis com base em dados e condições em tempo real para otimizar processos em qualquer ambiente. Entre em contato com a MachineMetrics hoje para que eles possam mostrar como obter o máximo de seus dados.

Leave a Reply