Top 3 Políticas de controle de Inventário mais comuns

este blog define e compara as três Políticas de controle de inventário mais comumente usadas. Deve ser útil tanto para aqueles que são novos no campo quanto para pessoas experientes que contemplam uma possível mudança na política de sua empresa. O blog também considera como a previsão da Demanda suporta o gerenciamento de inventário, a escolha de qual Política usar e o cálculo das entradas que impulsionam essas políticas. Pense nisso como uma peça abreviada de Inventário 101.

cenário

você está gerenciando um item específico. O item é importante o suficiente para seus clientes que você deseja transportar estoque suficiente para evitar estocar. No entanto, o item também é caro o suficiente para que você também queira minimizar a quantidade de dinheiro amarrado no inventário. O processo de encomenda de estoque de reposição é suficientemente caro e complicado que você também deseja minimizar o número de pedidos de compra que você deve gerar. A demanda pelo item é imprevisível. Assim como o tempo de espera de reposição entre quando você detecta a necessidade de mais e quando chega na prateleira pronta para uso ou envio.

sua pergunta é ” Como faço para gerenciar este item? Como faço para decidir quando pedir mais e quanto pedir?”Ao tomar essa decisão, existem diferentes abordagens que você pode usar. Este blog descreve as Políticas de planejamento de inventário mais comumente usadas: ordem periódica até (T, S), reordenar ponto/quantidade de ordem (R, Q) E Min/Max (S, S). Essas abordagens são frequentemente incorporadas em sistemas ERP e permitem que as empresas gerem sugestões automáticas sobre o que e quando fazer o pedido. Para tomar a decisão certa, você precisará saber como cada uma dessas abordagens é projetada para funcionar e as vantagens e limitações de cada abordagem.

Revisão Periódica, ordem-up-to Política

a notação abreviada para esta política é (T, S), onde T é o tempo fixo entre ordens e S é a ordem-up-to-level.

quando encomendar: os pedidos são feitos como um relógio a cada T dias. O uso de um intervalo de reordenação fixo é útil para empresas que não conseguem acompanhar seu nível de estoque em tempo real ou que preferem emitir pedidos aos Fornecedores em intervalos programados.

quanto pedir: o nível de inventário é medido e a lacuna calculada entre esse nível e o nível de ordem S. Se o nível de Inventário for 7 unidades e S = 10, Então 3 unidades são ordenadas.

comentário: Esta é a Política mais simples de implementar, mas também a menos ágil em responder às flutuações na demanda e/ou no lead time. Além disso, observe que, enquanto o tamanho de ordem seria adequada para retornar o nível de estoque para S se o reabastecimento foram imediatos, na prática, haverá reposição de atraso de tempo durante o qual o estoque continua a cair, de modo que o nível de inventário raramente vai atingir todo o caminho até S.

revisão Contínua, fixa, quantidade de ordem política (Mrp de Ponto, Quantidade de Ordem)

A notação abreviada para esta política é (R, Q), onde R é o ponto de reabastecimento e Q é a ordem fixa a quantidade.

quando a ordem: As ordens são colocadas assim que o estoque cai abaixo do ponto de reabastecimento, R. Em teoria, o nível de estoque é verificado constantemente, mas, na prática, geralmente é verificado periodicamente no início ou no final de cada dia de trabalho.

quanto pedir: o tamanho do pedido é sempre fixado em unidades Q.

comentário: (R, Q) é mais responsivo do que (S, T) porque reage mais rapidamente aos sinais de estoque iminente. O valor da quantidade de ordem fixa Q Pode não ser inteiramente até você. Muitas vezes, os fornecedores podem ditar Termos que restringem sua escolha de Q A valores compatíveis com mínimos e múltiplos. Por exemplo, um fornecedor pode insistir em um pedido mínimo de 20 unidades e sempre ser um múltiplo de 5. Assim, os tamanhos dos pedidos devem ser 20, 25, 30, 35, etc. (Este comentário também se aplicou às outras duas políticas de inventário.)

revisão contínua, Política de ordem para cima (Min / Max)

a notação abreviada para esta política é (s, S), às vezes chamada de “little s, big s”, onde s é o ponto de reordenação E S é o nível de ordem para cima. Esta política é mais comumente chamada (Min, Max).

quando encomendar: as encomendas são feitas assim que o inventário cai para ou abaixo do Min. Tal como acontece com (R, Q), o nível de inventário é supostamente monitorado constantemente, mas na prática geralmente é verificado no final de cada dia de trabalho.

quanto pedir: O tamanho do pedido varia. É igual à diferença entre o Max e o inventário atual no momento em que o Min é atingido ou violado.

comentário: (Min, Max) é ainda mais responsivo do que (R, Q) Porque ajusta o tamanho do pedido para levar em conta o quanto o inventário caiu abaixo do Min. Quando a demanda é zero ou uma unidade, uma variação comum define Min = Max -1; isso é chamado de ” política de estoque base.”

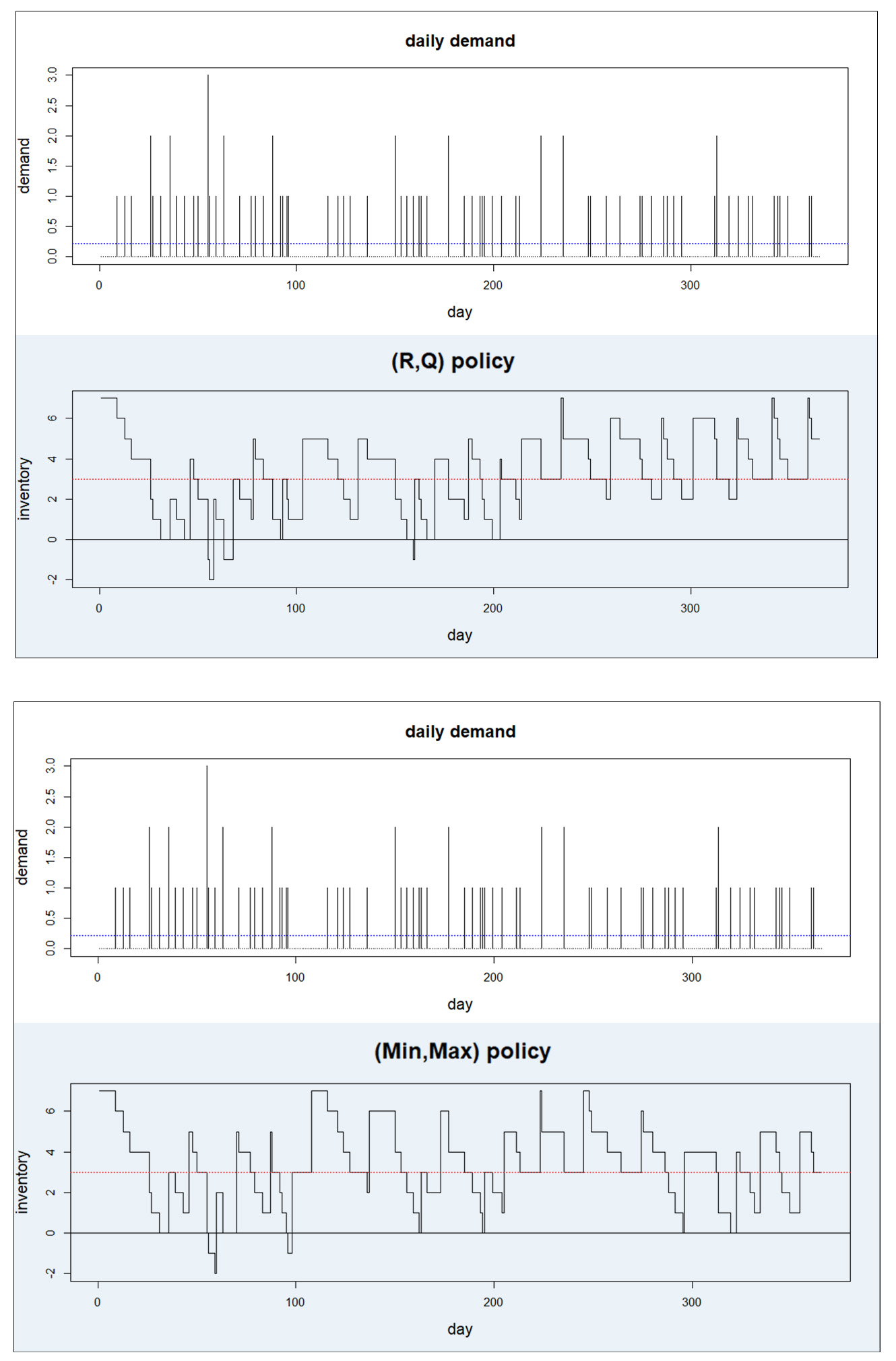

outra escolha de política: o que acontece se eu estocar?Como você pode imaginar, cada política provavelmente levará a uma sequência temporal diferente de níveis de inventário (veja a Figura 1 abaixo). Há outro fator que influencia como os eventos se desenrolam ao longo do tempo: a política que você seleciona para lidar com estoques. Em termos gerais, existem duas abordagens principais.

Política de Backorder: se você estocar, você acompanhar o pedido e preenchê-lo mais tarde. Sob esta política, é sensato falar de inventário negativo. O inventário negativo representa o número de backorders que precisam ser preenchidos. Presumivelmente, qualquer cliente forçado a esperar recebe os primeiros dibs quando o reabastecimento chega. É provável que você tenha uma política de backorder sobre itens exclusivos da sua empresa que seu cliente não pode comprar em outro lugar.

Política de Perdas: se você estocar, o cliente recorre a outra fonte para preencher seu pedido. Quando o reabastecimento chegar, algum novo cliente receberá essas novas unidades. O inventário nunca pode ir abaixo de zero. Escolha esta política para itens de commodities que podem ser facilmente comprados de um concorrente. Se você não tiver em estoque, seu cliente certamente irá para outro lugar.

o papel da previsão de demanda no controle de estoque

escolha de Parâmetros de controle, como os valores de Min e Max, requer entradas de algum tipo de processo de previsão de demanda.

Tradicionalmente, isso significou determinar a distribuição de probabilidade do número de unidades que serão exigidas ao longo de um determinado intervalo de tempo, ou o tempo em (R, Q) e (Min, Max) de sistemas ou T + lead time em (T, S) e sistemas. Esta distribuição foi considerada Normal (a famosa “curva em forma de sino”). Os métodos tradicionais foram expandidos onde a distribuição de demanda não é considerada normal, mas alguma outra distribuição (ou seja, Poisson, binomial negativo, etc.)

estas metodologias tradicionais têm várias deficiências.

- primeiro, geralmente ignora o problema de undershoot, no qual a demanda descarta o inventário não apenas para o ponto de reordenação, mas abaixo dele. Supondo que nenhum sub-ramo leve a superestimar os níveis de serviço e as taxas de preenchimento.

- Segundo, a distribuição de probabilidade da demanda é, muitas vezes, não chegam nem perto de “em forma de sino” ou o que quer que assumiu a distribuição foi selecionado especialmente para itens com demanda intermitente, tais como peças de reposição e peças de serviço.

- em terceiro lugar, estimativas precisas dos custos operacionais do inventário requerem análise de todo o ciclo de reabastecimento (de um reabastecimento para o próximo), não apenas a parte do ciclo que começa com o inventário atingindo o ponto de reordenação.

- finalmente, os prazos de reabastecimento são tipicamente imprevisíveis ou aleatórios, não corrigidos. Muitos modelos assumem um lead time fixo com base em um lead time médio cotado pelo fornecedor ou lead time médio + safety time.

Felizmente, existe um melhor software de planejamento de inventário e otimização de inventário com base na geração de uma gama completa de cenários de demanda aleatória, juntamente com prazos de entrega aleatórios. Esses cenários “testam o estresse” qualquer par proposto de Parâmetros de controle de estoque e avaliam seu desempenho esperado. Os usuários não podem escolher apenas entre políticas (ou seja, Min, Max vs. R, Q), mas também determinar qual variação da política proposta é melhor (ou seja, Min, Max de 10,20 vs. 15, 25, etc.) Exemplos desses cenários são fornecidos abaixo.

o processo de encomendar estoque de reposição é suficientemente caro e complicado que você também deseja minimizar o número de pedidos de compra que você deve gerar

escolhendo entre as Políticas de controle de estoque

qual política é certa para você? Há uma ordem de bicada clara em termos de disponibilidade de itens, com (Min, Max) primeiro, (R, Q) segundo e (T, S) último. Essa ordem deriva da capacidade de Resposta da política às flutuações na aleatoriedade da demanda e do reabastecimento. A ordem inverte ao considerar a facilidade de implementação.

como você “pontua” o desempenho de uma política de inventário? Existem duas forças opostas que devem ser equilibradas: custo e serviço.

o custo do inventário pode ser expresso como investimento em estoque ou custo operacional de estoque. O primeiro é o valor em dólar dos itens que aguardam para serem usados. Este último é a soma de três componentes: custo de retenção (o custo do “cuidado e alimentação de coisas na prateleira”), custo de pedido (basicamente o custo de cortar um pedido de compra e receber esse pedido) e custo de escassez (a penalidade que você paga quando você perde uma venda ou força um cliente a esperar pelo que eles querem).

o serviço é geralmente medido pelo nível de serviço e taxa de preenchimento. Nível de serviço é a probabilidade de que um item solicitado seja enviado imediatamente do estoque. Taxa de preenchimento é a proporção de unidades exigidas que são enviadas imediatamente do estoque. Como ex-professor, penso no nível de serviço como uma nota de tudo ou nada: se um cliente precisa de 10 unidades e você pode fornecer apenas 9, Essa é uma taxa de F. Fill é uma nota de crédito parcial: 9 de 10 é 90%.

quando você decide sobre os valores das políticas de controle de estoque, você está atingindo um equilíbrio entre custo e serviço. Você pode fornecer um serviço perfeito mantendo um inventário infinito. Você pode manter os custos a zero, mantendo nenhum inventário. Você deve encontrar um lugar sensato para operar entre esses dois extremos ridículos. Gerar e analisar cenários de demanda pode quantificar as consequências de suas escolhas.

uma demonstração das diferenças entre duas políticas de controle de inventário

agora mostramos como o inventário disponível evolui de maneira diferente em duas políticas. As duas políticas são (R, Q) e (Min, Max) com backorders permitidos. Para manter a comparação justa, definimos Min = R E Max = R + Q, usamos um lead time fixo de cinco dias e sujeitamos ambas as Políticas à mesma sequência de demandas diárias ao longo de 365 dias simulados de operação.

a Figura 1 mostra o inventário diário disponível sob as duas políticas sujeitas ao mesmo padrão de demanda diária. Neste exemplo, a Política (Min, Max) tem apenas dois períodos de inventário negativo durante o ano, enquanto a Política (R, Q) tem três. A Política (Min, Max) também opera com um número médio menor de unidades disponíveis. Diferentes sequências de demanda produzirão resultados diferentes, mas em geral a Política (Min, Max) tem um desempenho melhor.

observe que os gráficos do inventário disponível contêm informações necessárias para calcular as métricas de custo e disponibilidade.

Figura 1: Comparação de diárias estoque disponível em duas políticas de inventário

Papel de Inventário de Software de Planejamento de

Melhor da Raça Planejamento de Inventário, Previsão e Otimização de sistemas pode ajudar a determinar que tipo de política (é melhor usar Mín/Máx superior a R,Q) e o que conjuntos de entradas são ótimos (i.e. o que eu deveria entrar para Min e Max). O melhor dos sistemas de planejamento de inventário e previsão de demanda pode ajudá-lo a desenvolver essas entradas otimizadas para que você possa preencher e atualizar regularmente seus sistemas ERP com drivers de reabastecimento precisos.

resumo

definimos e descrevemos as três Políticas de controle de inventário mais comumente usadas: (T, S), (R, Q) e (Min, Max), juntamente com as duas respostas mais comuns a estoques: pedidos atrasados ou pedidos perdidos. Observamos que essas políticas exigem um esforço sucessivamente maior para implementar, mas também têm um desempenho médio sucessivamente melhor. Destacamos o papel das previsões de demanda na avaliação das políticas de controle de estoque. Finalmente, ilustramos como a escolha da política influencia o nível do dia-a-dia do inventário disponível.

Leave a Reply