¿Qué es lean logistics?

Maximizar el valor del cliente y eliminar los residuos

El pensamiento lean es una metodología empresarial que se originó en la industria automotriz japonesa a finales de la década de 1980. La idea central es maximizar el valor del cliente y eliminar los residuos de todos los procesos. En pocas palabras, Lean significa crear más valor para sus clientes con menos recursos.

Lean también se ha abierto camino en la logística. El concepto se conoce como Logística ajustada y se ha convertido en un término popular en la gestión de la cadena de suministro.

Definido como logística lean

En el sector de la logística, ser lean es simplemente una forma de reconocer y eliminar actividades derrochadoras de la cadena de suministro. El objetivo es aumentar el flujo y la velocidad del producto.

La logística ajustada consiste en mejorar las operaciones en todos los niveles y optimizar la cadena de suministro mediante la reducción de residuos, lo cual es importante para el control de la cadena de suministro. Esto se logra a través de una mejor gestión de inventario y materiales, y eliminando pasos innecesarios en la entrega, como:

-

Minimizar las existencias / eliminar el exceso de inventario

-

Minimizar el transporte de “aire” (los recursos de transporte deben llenarse tanto como sea posible)

Un enfoque de logística ajustada no es un programa o un programa de reducción de costos a corto plazo. Es más bien una forma de operar para eliminar el desperdicio a lo largo de flujos de valor completos, donde el objetivo final es proporcionar un valor perfecto al cliente.

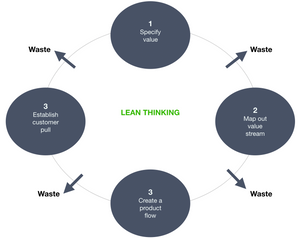

Los cuatro principios de la logística ajustada

-

Especificar el valor: El valor para el cliente se identifica y agrega a lo largo de toda la red de la cadena de suministro.

-

Mapeo de flujo de valor: Identificar todos los procesos a lo largo de la red de la cadena de suministro para eliminar los procesos que no crean valor para el producto en general. El mapeo del flujo de valor le permite identificar las brechas en sus procesos. Se obtiene una imagen clara de dónde están los retrasos, las restricciones y el inventario excesivo. Esto le ayuda a comprender cómo se crea el valor en el producto, desde la perspectiva del cliente.

-

Creación de un flujo de productos: Aplicando los factores anteriores y haciendo que los pasos de creación de valor ocurran en una secuencia ajustada. Esto hará que el producto fluya sin problemas hacia el cliente, al tiempo que minimiza las interrupciones, los inventarios y el tiempo de inactividad.

-

Establecer un sistema de extracción del cliente: Un sistema de extracción es un proceso de producción o servicio que está diseñado para minimizar el inventario disponible al trabajar directamente sobre la base de la demanda del cliente. Los productos se entregan según lo requiera el cliente. Esto también se conoce como un sistema” Justo a tiempo”, ya que funciona justo a tiempo en la entrega de bienes cuando se necesitan, en lugar de acumular inventario. El sistema de tracción requiere que la información de la demanda esté disponible en toda la cadena de suministro.

Womack, James P., Daniel, T. Jones (1996) Lean Thinking

Para lograr una logística ajustada, comience de nuevo el proceso anterior y continúe hasta que se alcance un estado de perfección, en el que se cree un valor perfecto sin desperdicio.

Conclusión

En el mercado actual, las empresas de logística están adoptando iniciativas Lean para descubrir y hacer frente a los residuos y las ineficiencias. La implementación de la logística ajustada en su negocio aporta mejoras significativas no solo a un área específica de la cadena de suministro, sino a toda la cadena de valor en su conjunto. Le permite responder a las demandas de los consumidores que cambian rápidamente con mayor calidad, menor costo, menor necesidad de capital de trabajo y tiempos de procesamiento más rápidos.

Leave a Reply