echipamente de debavurare

contact companii

vă rugăm să completați formularul de mai jos pentru a trimite o cerere de ofertă la oricare dintre următoarele companii listate pe

listează-ți compania pe această pagină Power

Introducere

acest articol vă oferă un ghid complet pentru procesul de debavurare și mașini de debavurare. Veți afla despre:

- ce este debavurarea?

- importanța debavurare

- diferite tipuri de bavuri

- tipuri de procese de debavurare

- și mult mai mult…

Capitolul 1: Ce este debavurarea?

debavurarea este o operație secundară a unui proces de prelucrare care îmbunătățește calitatea finală a produsului prin îndepărtarea marginilor ridicate și a pieselor nedorite de material, cunoscute sub numele de bavuri, lăsate de procesele inițiale de prelucrare. Bavurile sunt create din materiale de forfecare, îndoire, tăiere, perforare și comprimare. Acestea sunt văzute mai ales pe materiale moi și ductile. Mașinile de debavurare sunt utilizate pentru a îndepărta bavurile prin metode mecanice, electrochimice și termice.

atunci când se aplică forțe de forfecare sau îndoire până la defectare, materialul este supus deformării plastice. Regiunile de-a lungul marginilor devin îndoite, alungite și extrudate. Aceste alungiri și extruziuni apar pe muchiile tăietoare, în special pe intrarea, părțile laterale și ieșirea sculei. Formarea și mărimea bavurilor sunt dificil de prezis și cuantificat. Astfel, eficiența debavurării este extrem de empirică și se bazează pe mai multe încercări de producție înainte de a fi perfecționate de producători.

după cum am menționat mai devreme, debavurarea se poate face prin diferite metode. Majoritatea acestor procese sunt “globale”, ceea ce afectează întregul produs. Punctul de aplicare pentru debavurarea globală sau generală nu poate fi controlat. Procesele de debavurare pot afecta calitatea finală a produsului prin modificarea dimensiunilor finale și contaminarea suprafeței de reziduurile chimice și abrazive. Astfel, procesele de debavurare trebuie selectate și controlate cu atenție pentru a preveni orice modificare a caracteristicilor dorite ale produsului.

costul asociat proceselor de debavurare este de aproximativ 30% din costul de fabricație pentru piesele de înaltă precizie utilizate în aplicațiile aerospațiale. În aplicațiile auto, debavurarea costă aproximativ 15-20% din cheltuielile de fabricație. Această creștere a costului de fabricație este semnificativă, având în vedere că debavurarea nu adaugă valoare intrinsecă produsului.

Capitolul 2: Importanța Debavurării

cunoscând dificultățile și costurile asociate, debavurarea este încă o parte integrantă a procesului de producție din următoarele motive:

- bavurile împiedică montarea și asamblarea corectă a pieselor

- piesele sunt susceptibile la oboseală și fisuri din cauza bavurilor care acționează ca locuri de inițiere a defecțiunilor

- coroziunea se dezvoltă cu ușurință pe fisuri și suprafețe de bavuri

- bavurile provoacă pericole pentru siguranța lucrătorilor și a utilizatorilor finali

- bavurile scad calitatea estetică a piesei

calitatea muchiei are un impact semnificativ asupra formei, performanței și duratei de viață a unui produs. Bavurile și marginile ridicate afectează potrivirea și asamblarea corectă a pieselor mașinii. Acestea sunt esențiale pentru componentele de precizie utilizate în industria aerospațială, auto și electronică. În afară de potrivirea corectă, piesele de împerechere, cum ar fi angrenajele, rolele și alte suprafețe glisante, bavurile pot afecta și deteriora piesele.

produsele cu bavuri au redus semnificativ durata de oboseală în comparație cu piesele fără bavuri. Procesele de prelucrare creează solicitări reziduale datorită întăririi muncii de-a lungul marginilor forfecate și îndoite. Acestea provoacă modificări ale proprietăților mecanice în aceste regiuni. Găurile, sloturile și crestăturile sunt caracteristici în care stresul devine concentrat. Deoarece bavurile au un profil mai neregulat și sunt de obicei situate la marginile exterioare ale acestor caracteristici, bavurile pot acționa ca locuri de inițiere a fisurilor.

bavurile termice și de rulare creează fisuri care promovează coroziunea localizată. Apa, electroliții și alte materiale corozive se pot acumula și stagna în crăpături. De asemenea, coroziunea poate apărea atunci când acoperirea nu este aplicată corect. Zonele ridicate de pe suprafața piesei pot avea acoperiri mai subțiri în comparație cu suprafețele spălate.

bavurile sunt, de asemenea, pericole pentru siguranță, deoarece marginile ascuțite pot străpunge liniile sub presiune și cablurile electrice. Personalul care manipulează marginile burred poate fi, de asemenea, rănit. Marginile ascuțite sunt de obicei teșite sau radiate pentru a preveni tăieturile nedorite ale personalului și echipamentelor.

cel mai bun mod de a preveni formarea burr este de a schimba piesa de prelucrat cu material mai puțin ductil. Utilizarea unui material mai puțin ductil face ca piesele nedorite să fie cioplite sau separate de partea principală. Cu toate acestea, de cele mai multe ori, aceasta nu este o opțiune în special pentru aplicațiile cu cerințe materiale stricte. În prelucrarea materialelor ductile, formarea burr este aproape inevitabilă. Din această cauză, metodele neconvenționale, cum ar fi gravarea chimică și prelucrarea cu laser, devin Opțiuni de dorit. Cu toate acestea, aceste procese au constrângerile lor asupra grosimii limitate a piesei de prelucrat și a costurilor ridicate de investiții.

comparație cu rostogolirea și finisarea

finisarea, debavurarea și rostogolirea sunt termeni utilizați în operațiile de prelucrare secundară. Finisarea este un termen larg care constă în operații precum debavurarea, sablarea, lustruirea, măcinarea, acoperirea, placarea și așa mai departe. Debavurarea este un tip de finisare pentru îndepărtarea bavurilor, a marginilor neregulate și a blițurilor. O metodă de debavurare este prin echipamente mecanice. Mașinile mecanice de debavurare creează abraziune împărtășită de un mediu abraziv plasat împreună cu piesa din interiorul unei camere. Camera este agitată de vibrații sau de cădere. Astfel, rostogolirea este un proces de debavurare care folosește medii abrazive și rotația camerei, cunoscută sub numele de butoi, pentru a răzui bavuri parțiale.

obțineți compania dvs. listată mai jos

producători și furnizori de top

Capitolul 3: diferite tipuri de bavuri

în afară de clasificarea bavurilor în funcție de direcția de tăiere, bavurile pot fi clasificate și în funcție de mecanismul lor de formare. Există patru tipuri, și anume: Poisson, răsturnare, rupere și bavuri tăiate.

-

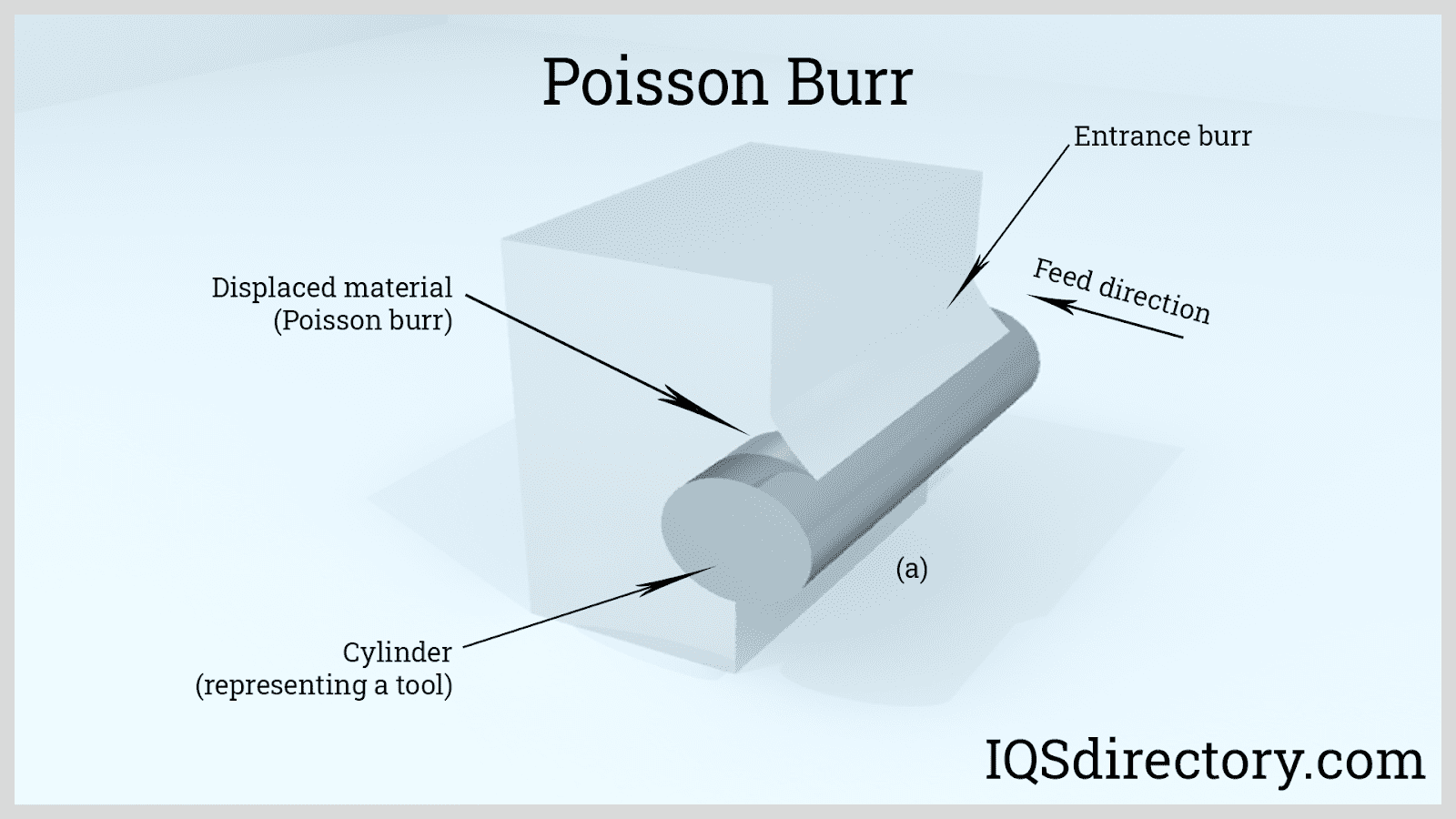

Poisson Burr:

“Poisson” provine de la termenul efect Poisson care înseamnă extinderea direcțiilor perpendiculare pe aplicarea stresului. Exercitarea forțelor de compresiune asupra materialului face ca marginile zonei în contact să se deformeze plastic și să se alungească creând bavuri. În timpul tăierii, pe măsură ce vârful sculei de tăiere lovește piesa de prelucrat, marginile tăieturii se deformează datorită forțelor de compresiune și forfecare. Aceste deformări sunt văzute ca bavuri de intrare care se formează la punctul de intrare al sculei de tăiere.

-

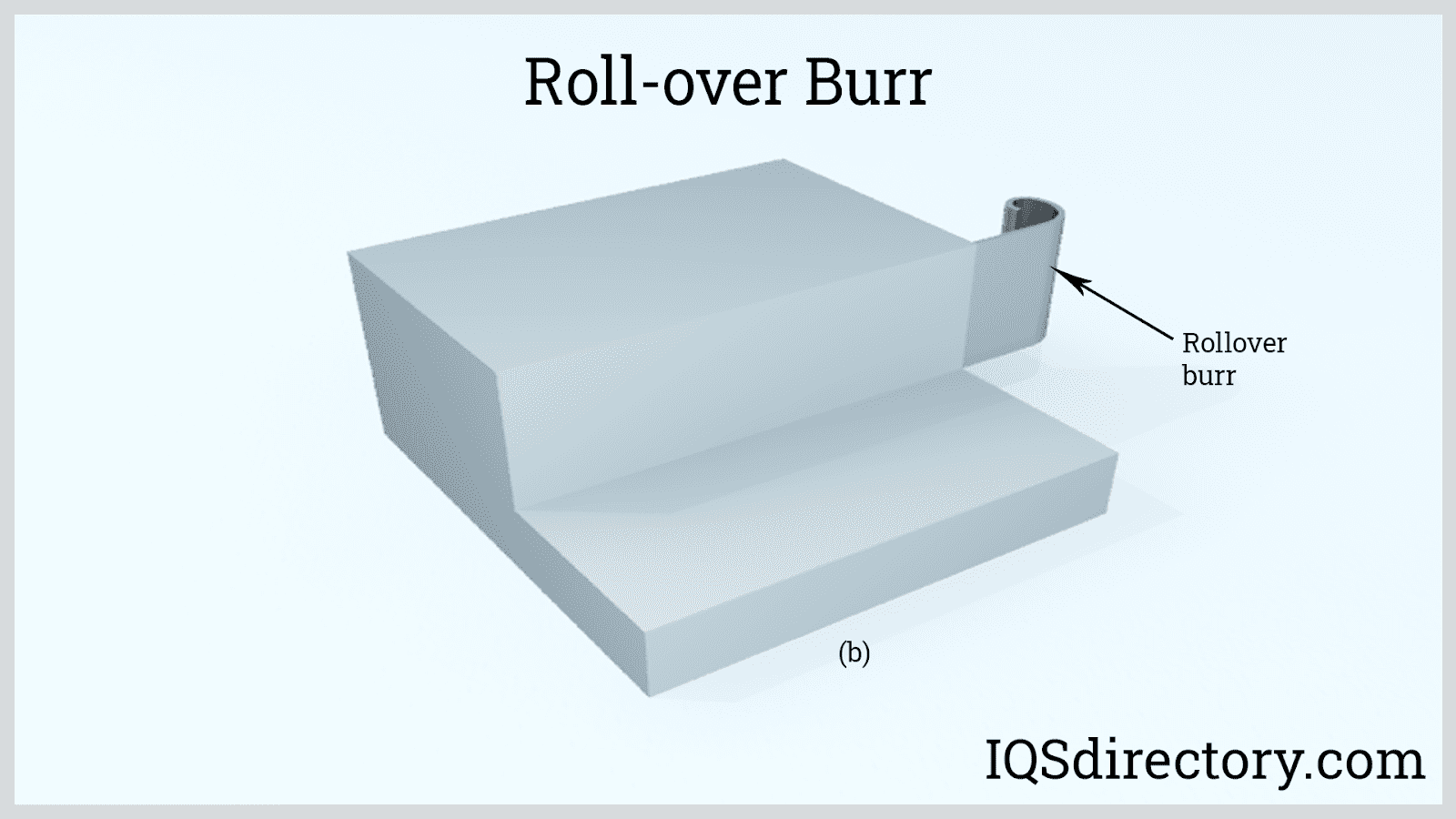

roll-over Burr:

acestea sunt chips-uri care sunt îndoite, mai degrabă decât forfecate din calea tăietorului. Pe măsură ce instrumentul de tăiere iese din tăietură, unele materiale se rostogolesc și merg împreună cu instrumentul. Materialul se îndoaie spre alimentare și de-a lungul marginii tăiate. Dacă materialul este suficient de ductil, cipul nu se separă cu ușurință de piesă. Adâncimea de tăiere contribuie, de asemenea, la formarea de burr roll-over, deoarece cipul sau rola devine mai groasă pe măsură ce adâncimea crește.

-

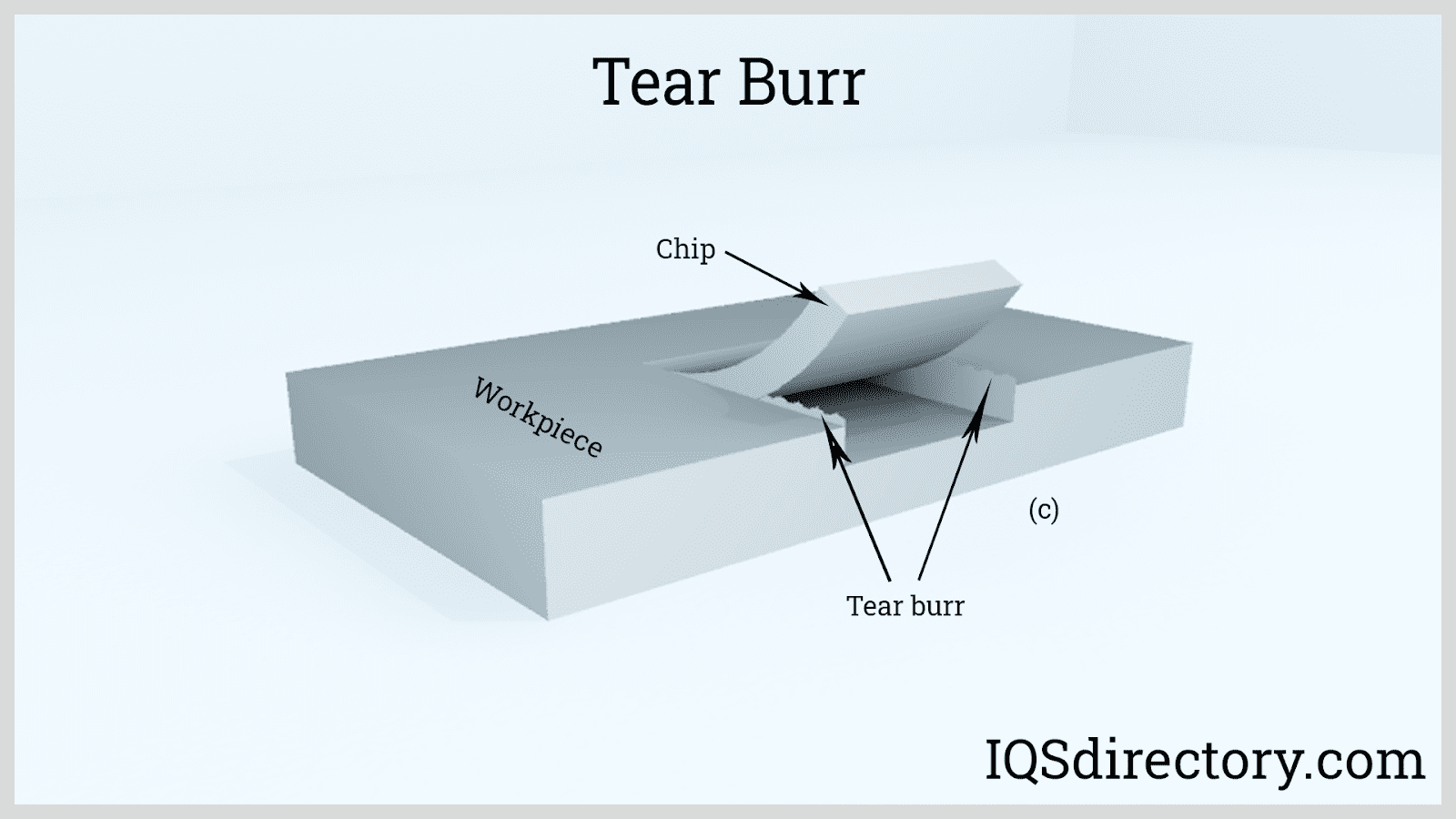

bavuri lacrimogene:

bavurile lacrimogene sunt bavuri laterale care apar atunci când partea tăiată este deformată plastic, mai degrabă decât complet forfecată. Acest lucru se observă în procesele de perforare în care o margine ascuțită și zimțată este lăsată de-a lungul conturului găurii perforate. Acesta este materialul care se desprinde de piesa de prelucrat.

-

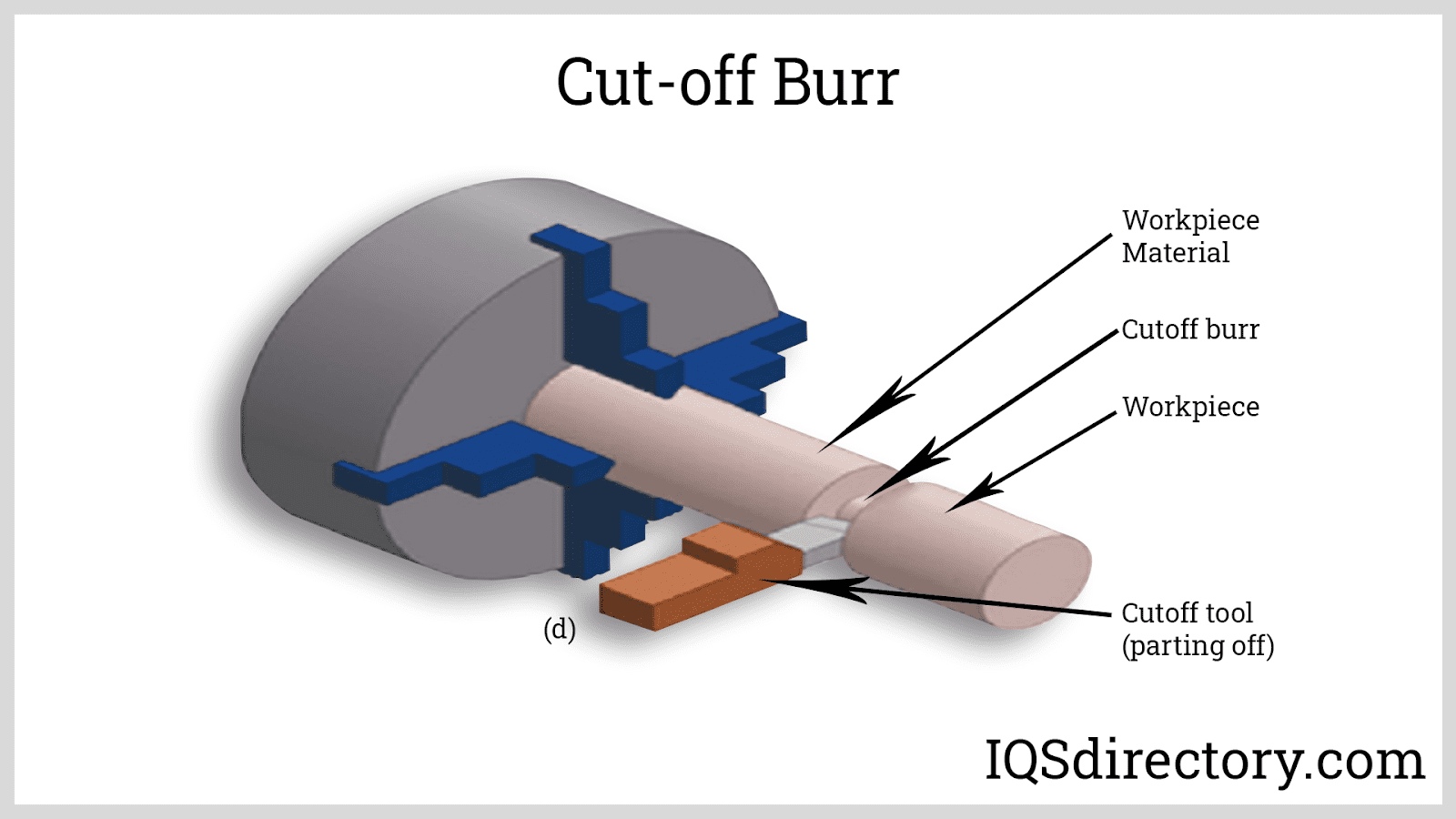

Burr Cut-off:

burr Cut-off este un rezultat al materialului rămas, deoarece partea tăiată se separă sau cade de partea principală. Aceasta poate fi o lovitură pozitivă sau negativă. Bavurile de tăiere sunt observate în cea mai mare parte pe tăieturile de ferăstrău și piesele automate ale mașinii cu șurub. Aceste tipuri de bavuri sunt prevenite prin susținerea corectă a ambelor părți până la terminarea tăieturii.

-

bavuri termice:

aceste tipuri de bavuri sunt de obicei denumite zguri, stropi sau zgură. Zgurii sunt rezultatul metalului topit întărit din sudură, plasmă și tăiere cu laser. Zgurii au proprietăți mecanice diferite de metalul de bază datorită tensiunilor reziduale cauzate de încălzire și răcire necontrolată. Zgurii pot, de obicei, să se desprindă prin periaj manual, dar în unele cazuri este necesară măcinarea.

Capitolul 4: procese de debavurare

debavurarea se face într-o varietate de metode care depind de material, geometria pieselor, dimensiunea și locația bavurilor, volumul produsului și costul. Operațiile de debavurare manuală și mecanică sunt metode convenționale de debavurare. Electrochimice, energia termică și criogenice sunt metode neconvenționale pentru aplicații specifice de debavurare. Mai jos sunt procesele comune de debavurare și avantajele și aplicațiile fiecăruia.

-

finisare în masă:

această metodă este utilizată atunci când există o cantitate mare de piese/componente care trebuie finisate, care pot fi rulate ca sisteme batch sau ca sisteme continue și pot fi efectuate ca procese uscate sau umede (în funcție de materialul produselor finite). Finisarea în masă necesită o investiție inițială de timp și materiale pentru a determina rețeta exactă de finisare în masă necesară nevoilor dvs., dar va economisi timp, bani și muncă manuală pe termen lung. Câteva exemple de echipamente de finisare în masă includ vibratoare rotative, instalații cu flux continuu, Mașini de finisare cu tracțiune, sisteme de discuri de mare energie și vibratoare cu cadă.

-

debavurare manuală:

această metodă se referă la operațiunile de debavurare care utilizează unelte manuale sau mecanizate care utilizează instrumente precum deburatoare, polizoare, perii, fișiere, șlefuitoare și așa mai departe. Acest proces este “localizat” – ceea ce înseamnă că nu afectează întreaga parte. Acest lucru este utilizat în locații în care există o toleranță ridicată pentru variațiile dimensionale, deoarece parametrii pentru debavurarea manuală nu pot fi definiți perfect. Standardele de timp interne au fost dezvoltate de majoritatea fabricanților și producătorilor. Cu toate acestea, acestea nu rezolvă problema privind coerența procesului. Acest proces este lent și se face, în general, la sfârșitul liniei de producție, făcând orice greșeală costisitoare pentru producător. Mai jos sunt câteva dintre tipurile de metode manuale de debavurare.

-

periaj:

periile din filamente metalice sau fire subțiri atașate la un disc rotativ sunt folosite pentru a îndepărta bavurile de-a lungul marginilor tăieturii. Aceasta este o metodă rapidă și relativ ieftină, dar este limitată de consistența acțiunii de debavurare. Intensitatea depinde de diametrul filamentului, configurația lungimii libere, textura, densitatea, tipul materialului, lățimea discului, viteza unghiulară și contactul.

-

finisare abrazivă prin șlefuire sau lipire:

această metodă utilizează materiale abrazive, cum ar fi oxidul de aluminiu, carbura de siliciu și compușii de zirconiu legați în foi, curele, plăcuțe, roți și discuri. Acțiunea mecanică alternativă sau rotativă a abrazivilor îndepărtează materialele care sunt ridicate de pe suprafața piesei de prelucrat. Abrazivii pot varia gradele de la grosier la excepțional de fin, în funcție de dimensiunile materialului care trebuie îndepărtat, finisajul dorit al suprafeței și aplicarea.

-

Foi De Metal Tăiate:

mașinile de tăiat tablă au roți mici de șlefuit sau role de prindere care netezesc marginile tablei cu diferite grosimi cuprinse între 0,025 și 0,25 inci. Mașinile de tăiat tablă sunt staționare În cazul în care tabla este alimentată manual sau automat. Unele mașini pot deburr suprafețele superioare și inferioare și pot crea, de asemenea, șanfrene sau fileuri. Pentru un set de role multiple, presiunea exercitată la fiecare pereche de role forțează progresiv bavurile și marginile ridicate peste, sub sau în tablă. Cu toate acestea, forțele de compresiune trebuie controlate cu atenție, în special pe materiale moi și maleabile, deoarece acestea se pot deforma sau catarama sub presiunea rolei.

-

debavurarea robotică:

aceasta implică un instrument de șanfrenare, măcinare sau debavurare montat pe un braț robotic. Deoarece principalul dezavantaj al debavurării manuale este inconsecvența, cifra de afaceri lentă și intensitatea forței de muncă, debavurarea robotică rezolvă aceste probleme prin eliminarea factorului uman. Roboții pot efectua mișcări repetabile în mod consecvent și rapid. Programarea CNC permite operatorilor să introducă mișcări predefinite și alți parametri, cum ar fi forța și viteza sculei. În ciuda costului inițial mai mare, debavurarea robotică este benefică pe termen lung datorită costurilor de operare reduse. Mai mult, sistemele robotizate sunt un proces mult mai sigur decât manual.

-

debavurarea Mecanică:

debavurarea Mecanică folosește mașini pentru a efectua o debavurare generală pe piesa de prelucrat. Operatorul are mai puțin control asupra agresivității și localizării acțiunii de debavurare, în comparație cu debavurarea manuală. Debavurarea manuală, robotică și cu jet de apă este, de asemenea, considerată mecanică datorită naturii aplicării abraziunii. Exemple de mașini mecanice de debavurare sunt următoarele.

-

Barrel Tumbling:

butoaiele sunt una dintre cele mai economice mașini de debavurare în ceea ce privește costurile de operare. Acest echipament nu numai că îndepărtează bavurile, ci și lustruiește suprafețele piesei. Mașina funcționează încărcând o parte sau mai multe părți într-o cameră sau “butoi” împreună cu mediul abraziv. Se adaugă, de asemenea, compuși speciali în funcție de materialul și finisajul suprafeței. Aceasta este de obicei o operație pe lot, dar sunt disponibile și procesarea în linie a lotului și procesarea cu o singură trecere. Barrel tumbling poate fi împărțit în tumbling umed și uscat.

-

Tumbling umed:

în tumbling umed, apa este încărcată, care acționează ca un lubrifiant și ajută la spălarea reziduurilor pentru a îmbunătăți eficiența debavurare. Nivelul apei afectează viteza de procesare și finețea finisajului suprafeței. Compușii concepuți pentru a lucra cu medii ceramice sau din plastic sunt, de asemenea, adăugați în apă. Acești compuși conferă rezistență la coroziune, curățenie, finisaj cosmetic, strălucire și alte calități suplimentare de suprafață. Compușii îmbunătățesc, de asemenea, operația de debavurare prin îndepărtarea uleiurilor, prelungirea duratei de viață a mediilor abrazive și eliminarea spumei din mediile plastice și sintetice.

utilizarea apei și a compușilor lichizi se dovedește a avea o mulțime de beneficii. Cu toate acestea, există și dezavantaje, cum ar fi contaminarea apelor uzate și reacțiile necontrolate cu fluidele utilizate în operațiunile din amonte.

-

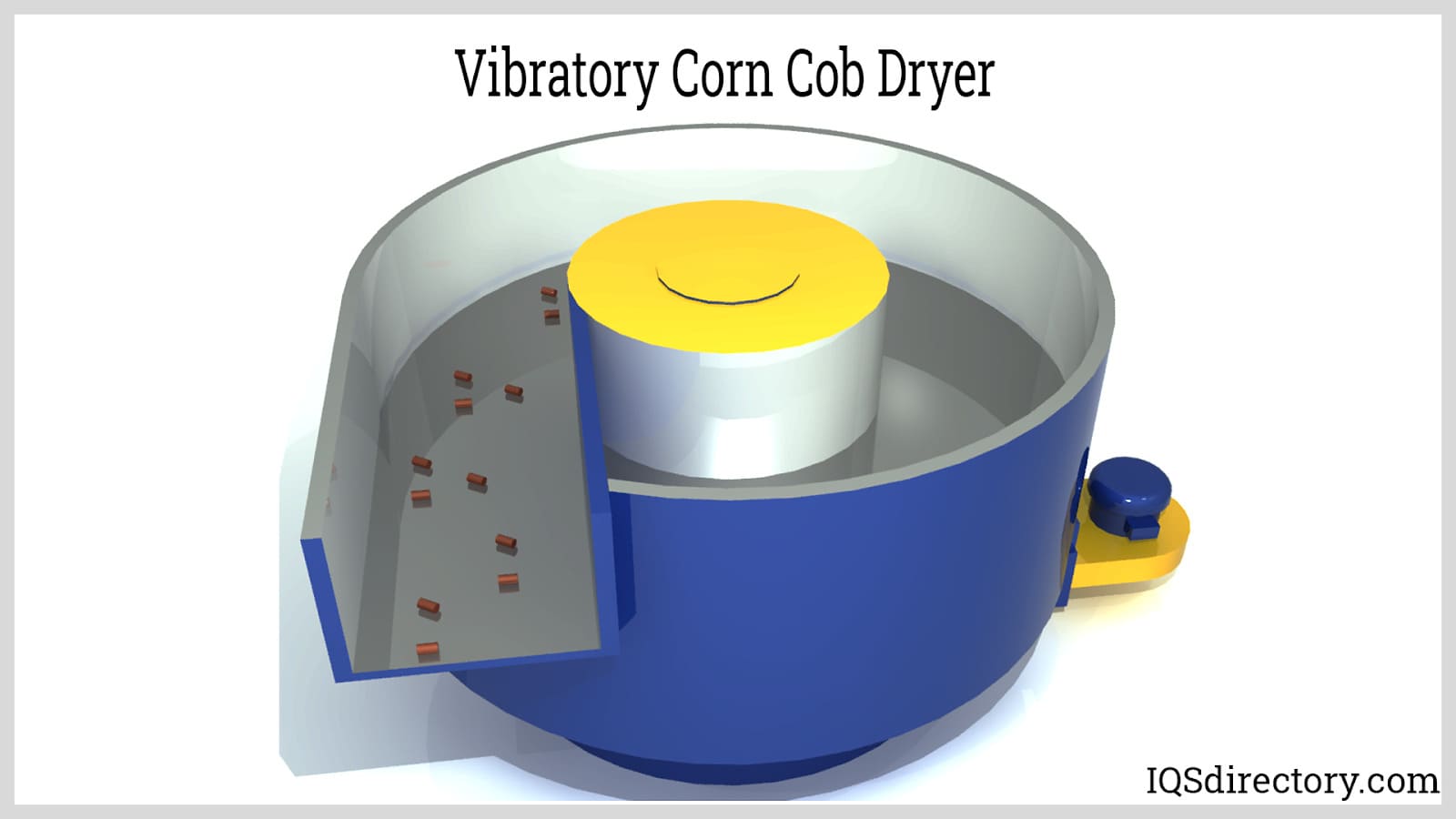

Dry Tumbling:

după cum sugerează și numele, acest proces utilizează numai medii uscate, cum ar fi nisipul și materialele organice uscate. Utilizarea nisipului nu numai că îmbunătățește lustruirea, ci acționează la fel ca apa în rostogolirea umedă. Nisipul transportă reziduurile și le împiedică să se încorporeze pe suprafața piesei. Materialul Organic, pe de altă parte, este mai absorbant decât nisipul care poate îndepărta murdăria și uleiurile. Materialele organice utilizate sunt porumb știulete, nuc coajă crupe și cuie de lemn.

utilizarea mediilor uscate nu are dezavantajele compușilor umedi; cu toate acestea, procesul este relativ lent. Compoziția abrazivă mai grea tinde să aibă un timp de procesare mai scurt. Abrazivii uscați sunt mai ușori decât omologii lor lichizi și, în general, durează de aproximativ două ori mai mult pentru a produce același efect de debavurare. Din această cauză, căderea uscată nu este de obicei aplicabilă producției cu volum mare.

o configurație specială a unui pahar de butoi este un pahar centrifugal. Aceasta constă dintr-o serie de două sau patru pahare montate pe o turelă. Turela se rotește într-o direcție, ceea ce face ca butoaiele să se rotească în direcția opusă. Fiecare rotație completă a turelei reprezintă o rotație a butoaielor. Rotirea suficient de rapidă a turelei determină aplicarea unor forțe centrifuge mai mari decât gravitația pe butoaie. Acest lucru creează forțe abrazive mai mari, rezultând timpi de debavurare mai rapizi.

-

-

debavurarea vibratorie:

mașinile de debavurare vibratorii sunt similare cu tambururile de debavurare în care piesele sunt încărcate într-o cameră împreună cu mediile abrazive și alți compuși suplimentari. Principala lor diferență este mișcarea camerei. În timp ce paharele se rotesc pentru a genera agitație în interiorul camerei, acest tip de mașină vibrează pentru a genera mișcare. Camera este montată pe arcuri sau amortizoare care izolează mișcarea sa de fundație. Se atașează o greutate rotativă în afara centrului, care scutură conținutul camerei. Sunt disponibile diverse configurații, cum ar fi căzi, boluri circulare sau mașini de jgheab. Alegerea configurației depinde de geometria piesei și de aplicarea acesteia.

-

-

debavurarea cu jet de apă:

acest proces utilizează forța de impact a jeturilor de apă de mare viteză pentru a eroda bavurile și resturile de pe piesa de prelucrat. Jeturile de apă sunt controlate CNC, similar cu sistemele robotizate cu scule. Debavurarea cu jet de apă utilizează presiuni mai mici în comparație cu tăierea cu jet de apă pentru a preveni deteriorarea piesei. Astfel, îndepărtează doar bavurile subțiri și slab atașate. Bavurile mai mari nu pot fi îndepărtate cu ușurință fără a deteriora marginile. Principalul avantaj al utilizării jeturilor de apă este că poate atinge caracteristici inaccesibile sistemelor obișnuite de debavurare. De asemenea, produsul rezultat nu conține uleiuri și resturi.

-

debavurare electrochimică:

acesta este un proces de debavurare care utilizează principiile electrolizei. Electroliza este accelerată în zone cu mici goluri interelectrode. Între timp, este prevenită în zonele cu izolație între electrozi. Instrumentul catodic este modelat ca un negativ al piesei de prelucrat. Aceasta este utilizată pentru a concentra electroliza pe regiunile în care se află bavurile. Piesa de prelucrat este atașată la circuit și acționează ca un anod. Pentru a finaliza circuitul, se adaugă un electrolit care transferă sarcina între sculă și piesa de prelucrat. Porțiuni ale uneltelor sunt izolate pentru a preveni dizolvarea altor suprafețe. Această metodă este potrivită pentru debavurarea geometriilor dificil de prelucrat și a materialelor slab prelucrabile, dar conductive. De asemenea, nu există uzură de scule. Un dezavantaj pentru acest proces este însă tratarea dificilă a apelor uzate, deoarece utilizează compuși chimici nocivi pentru mediu.

-

debavurare termică:

acest proces este, de asemenea, cunoscut sub numele de metoda energiei termice. În acest proces, piesa de prelucrat este expusă la gaze corozive fierbinți pentru o perioadă foarte scurtă. Se generează o undă de șoc termică care vaporizează rapid burr-ul. Restul piesei de prelucrat nu este afectat din cauza raportului redus suprafață-masă și a timpului scurt de expunere. Cantități mici de metale, cum ar fi bavurile și marginile ridicate, se sublimează, deoarece nu sunt capabile să disipeze căldura intensă către părțile înconjurătoare. Debavurarea termică este eficientă pe materiale cu conductivitate termică scăzută care se pot oxida cu ușurință.

-

debavurarea criogenică:

debavurarea criogenică se realizează în cea mai mare parte pe piese din plastic de precizie care posedă o rezistență inerentă la impact. În acest proces, azotul lichid este fulgerat într-o cameră care conține părțile care trebuie debavurate. Procesul intermitent răcește camera în apropierea temperaturii de tranziție a sticlei materialului piesei. Acest lucru fragilizează bavurile și clipește, dar nu este suficient pentru a schimba proprietățile restului pieselor. Partea, împreună cu mediul abraziv, sunt înfundate în cameră.

-

sablare abrazivă și Micro-abrazivă:

acest proces implică impactul suprafeței cu medii abrazive pentru a elimina orice neregularități ale suprafeței. Sablarea abrazivă este utilizată pentru a îndepărta bavurile mai mari și pentru a crea o textură necesară și rugozitatea suprafeței, de obicei pentru echipamentele utilizate în aplicațiile de forfecare a fluidelor. Sablarea Micro-abrazivă este mai precisă în crearea de suprafețe mai netede fără a deteriora sau modifica precizia dimensională a piesei. Acest proces utilizează medii abrazive foarte fine, cum ar fi oxidul de aluminiu, mărgelele de sticlă și mediile din plastic și o duză miniaturală pentru a produce un jet abraziv controlabil care poate viza și îndepărta micronii de material. Sablarea Micro-abrazivă este utilizată pentru piese de precizie de mare valoare.

Capitolul 5: debavurare mass-media

există diferite tipuri de mass-media abrazive disponibile în piață. Mediile abrazive obișnuite sunt ceramica, oțelul, materialele plastice și compușii organici. Aceste materiale sunt disponibile într-o varietate de forme și dimensiuni, în funcție de geometria piesei. Mediul de debavurare nu numai zgârieturi și tăieturi, dar acționează și ca o pernă care împiedică diferite părți să se afecteze reciproc.

-

Suporturi ceramice:

ceramica poate deburr diferite tipuri de metale și materiale plastice. În funcție de compoziție, densitate și geometrie, poate oferi finisaje de suprafață diferite la viteze de tăiere diferite. De asemenea, deoarece majoritatea ceramicii au o duritate inerentă, ele sunt extrem de durabile la debavurarea metalelor dure.

-

oțel mass-media:

oțel mass-media sunt utilizate pentru lumina debavurare și lustruire. Au un cost inițial ridicat, dar sunt utilizate pe scară largă datorită ratei minime de uzură și a curățeniei extreme.

-

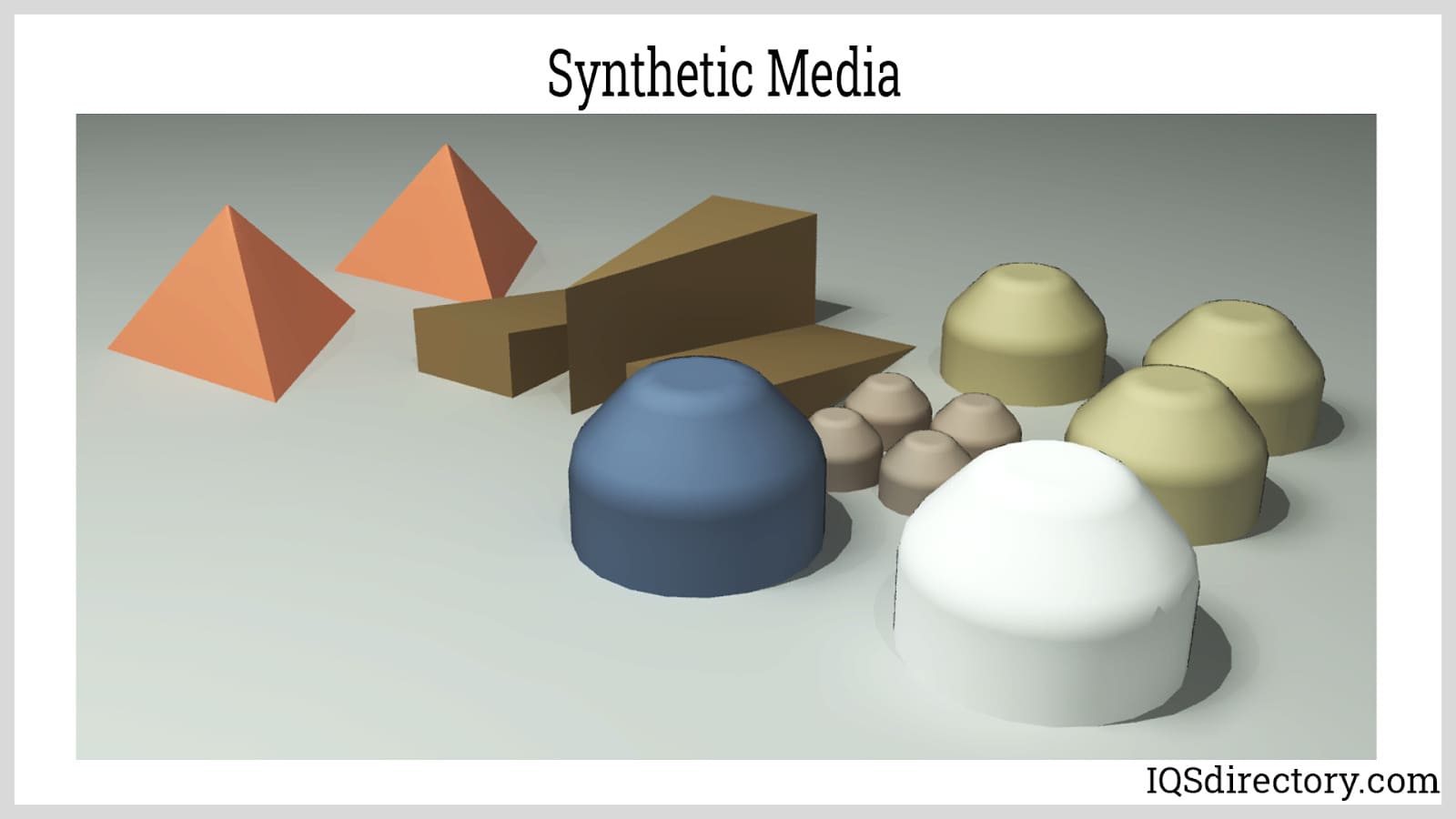

medii sintetice:

sinteticele sunt compuse din 50 până la 70% abrazivi în greutate. Abrazivii pot fi alumină, șmirghel și carbură de siliciu. Abrazivul este încorporat într-un material mai moale. Pe măsură ce materialul mai moale se erodează, abrazivul este expus, care apoi deburează partea.

-

suporturi din Plastic:

materialele plastice pot fi formulate pentru a servi unor aplicații specifice. Acestea sunt disponibile ca densitate scăzută, care este utilizat pentru debavurare de uz general, sau de înaltă densitate, care este atât pentru metale feroase și neferoase.

-

medii organice:

exemple ale acestora sunt nucul și știuletele de porumb. Mediile organice sunt utilizate în scopuri de uscare, deoarece pot absorbi cu ușurință apa și uleiul.

Concluzie:

- debavurarea este o operație secundară a unui proces de prelucrare care îmbunătățește calitatea finală a produsului prin îndepărtarea marginilor ridicate și a pieselor nedorite de material, cunoscute sub numele de bavuri, lăsate de procesele inițiale de prelucrare.

- bavurile produc mai multe probleme, cum ar fi montarea și asamblarea necorespunzătoare a pieselor, reducerea duratei de viață a pieselor din cauza oboselii și coroziunii, a pericolelor de siguranță și a esteticii reduse.

- bavurile sunt clasificate în funcție de mecanismul de formare. Clasificările sunt Poisson, roll-over, lacrimă, cut-off, și bavuri termice.

- debavurarea se face într-o varietate de metode care depind de material, geometria piesei, dimensiunea și locația bavurilor, volumul produsului și costul. Cele mai populare metode de debavurare sunt manuale și mecanice.

- debavurarea manuală implică periajul, șlefuirea și rularea. Acțiunea se face fie manual, fie cu mașini alimentate.

- debavurarea Mecanică folosește tumblere și mașini vibratoare. Aceste mașini efectuează debavurarea generală pe piesa de prelucrat.

- pentru operațiile de debavurare în masă (rostogolire și vibrație), se utilizează medii abrazive. Acestea pot fi ceramică, oțel, materiale plastice și compuși organici.

obțineți compania dvs. listată mai jos

Leave a Reply