MachineMetrics Blog

tehnicile de îmbunătățire a proceselor sunt esențiale pentru optimizarea sarcinilor de fabricație. Și când sunt făcute corect, aceste procese optimizate duc la o eficiență mai mare. Dar care este legătura? Și de ce este optimizarea proceselor atât de crucială pentru obținerea unei eficiențe mai mari?

răspunsul la aceasta constă în eficacitatea unei activități. Nu este suficient să se producă multe lucruri. Sarcinile, verificările, ajustările și mișcarea necesare pentru producție trebuie orchestrate pentru a găsi cea mai eficientă utilizare a timpului și a resurselor cu cea mai mică cantitate de intrare.

multe companii descriu acest lucru ca fiind”o cale către îmbunătățirea continuă”. Și în cazul majorității operațiunilor de fabricație, acea cale se concentrează în jurul mașinii. Oamenii, cum ar fi operatorii, mecanicii și tehnicienii, interacționează cu mașinile lor din obișnuință și antrenament. Cele mai multe dintre eforturile lor au ca scop asigurarea cantității maxime de uptime. Dar dacă datele sunt manuale sau electronice, eficacitatea acțiunilor lor este ceea ce contează. Iar actul de a face ajustări care fac această interacțiune mai eficientă se numește optimizare a proceselor.

obiectivele și beneficiile optimizării proceselor

optimizarea proceselor constă în îmbunătățirea mai multor domenii critice. Fiecare dintre aceste domenii se adaugă cumulativ la procese mai eficiente și rezultate mai semnificative, cu cele mai puține resurse cheltuite. Prin implicarea în optimizarea proceselor, producătorii pot realiza:

timpul de funcționare îmbunătățit al mașinii

timpul de nefuncționare este blestemul existenței fiecărui manager de producție. Și mulți își petrec o mare parte din timp gestionând cauzele sale, precum și tratând consecințele acesteia adoptând o abordare bazată pe date, companiile pot reduce timpul de nefuncționare și pot crește timpul de funcționare general al echipamentelor lor.

o modalitate de a realiza acest lucru este prin analizarea și clasarea principalelor motive pentru perioadele de nefuncționare neplanificate. Aceste informații pot fi apoi utilizate pentru a adapta sau ajusta procesele pentru a reduce sau elimina multe evenimente de nefuncționare. Deoarece lista este în ordinea rangului de la cel mai rău la cel mai puțin, cei mai flagranți vinovați pot fi abordați mai întâi.

motivele top downtime sunt analizate în diagrama MachineMetrics Downtime pareto.

motivele top downtime sunt analizate în diagrama MachineMetrics Downtime pareto.

odată ce uptime-ul a crescut și s-a stabilizat, managerii pot continua metodic lista, schimbând parametrii procesului după cum este necesar pentru a aduce fiecare articol în conformitate cu cerințele. Cu toate acestea, cheia acestei liste și clasări sunt date curate și clare, care ajută la prioritizarea a ceea ce are nevoie mai întâi de atenție.

răspuns mai rapid la problemele de la nivelul mașinii

uneori, problema nu este mașina; este procesul din amonte care alimentează mașina. Prin captarea datelor pentru a vizualiza acest lucru, pot fi implementate modificări ale fluxului WIP sau ale altor materii prime pentru a îmbunătăți timpul de funcționare. Un alt exemplu este antrenamentul sau lipsa acestuia, cu operatorii potențial în poziția greșită la momentul nepotrivit pentru a șterge alarmele și a reseta mașina după cum este necesar.

din nou, datele devin critice pentru a ajuta liderii să dezvolte o pregătire mai bună pentru a se asigura că operatorii nu sunt niciodată în afara poziției. Ideea este că optimizarea proceselor îmbunătățește timpul de răspuns la nivelul mașinii atunci când apar probleme. Folosind date pentru a identifica aceste zone, mai multe procese pot fi optimizate simultan pentru un efect multiplicator asupra timpului de funcționare. Instruirea, fluxul de lucru, aspectul echipamentului, calitatea materialelor și multe alte probleme pot fi optimizate cu date clar vizualizate.

lecturi suplimentare: cum de a răspunde la timpii morți mai repede cu MachineMetrics

întreținere îmbunătățită

programele tradiționale de întreținere se bazează pe măsuri reactive. Fie echipamentul a fost lăsat să funcționeze până la defecțiune, fie întreținerea preventivă a fost utilizată pentru a menține echipamentul în funcțiune bine.

dar întreținerea preventivă este construită pe ipoteze bazate pe timp. Se presupune că centurile și scripetele se vor rupe la un moment dat pe baza mediilor largi atribuite de producătorul de echipamente originale (OEM). Dar acest lucru nu ține cont de echipamentele industriale în care produsul produs este ușor, permițând o durată de viață mai lungă pentru piese. Și nu ține cont de producția grea în care piesele se pot uza mai repede decât era planificat. În cazul primului, banii sunt cheltuiți atunci când ar putea fi amânați. În acest din urmă caz, timpul de nefuncționare poate apărea atunci când este cel mai puțin așteptat.

colectarea automată a datelor poate îmbunătăți funcția de întreținere și poate crește timpul de funcționare al echipamentului. Prin activarea monitorizării bazate pe condiții, întreținerea poate fi prescriptivă sau predictivă pe baza condițiilor reale. Prin implementarea sistemelor avansate de detectare, datele pot ajuta companiile să înțeleagă starea actuală în timp real a echipamentelor și, în timp, analizele profunde pot ajuta la prezicerea corectă a defecțiunilor și la programarea înlocuirilor într-un moment în care are cel mai mult sens, cum ar fi schimbările sau perioadele de oprire.

lecturi suplimentare: diferitele tipuri de întreținere în fabricație

obiectivele pentru optimizarea proceselor ar trebui să includă mai multe domenii:

- primul este îmbunătățirea procesului inițial. Utilizarea datelor, tendințelor și modelelor poate fi identificată pentru a ajuta la modificarea sau apelarea mai bună în procesul existent. Poate implica o problemă de aspect, flux de materiale sau comunicare.

- în al doilea rând, parametrii și condițiile de funcționare ar trebui abordate. Din nou, datele fac acest lucru mai ușor de observat și mai ușor de abordat în ordinea gravității. Aceasta poate însemna setările mașinii, viteza optimă etc.

- a treia considerație este că echipamentele ar trebui auditate pentru a determina cea mai bună abordare de întreținere pentru a îmbunătăți procesul și timpul de funcționare al echipamentelor. Piesele pot fi puse în scenă și pregătite în prealabil pentru a crește și mai mult timpul de rulare.

- în cele din urmă, datele exacte și vizualizarea condițiilor mașinii pot ajuta managerii să dezvolte instrucțiuni practice, ergonomice de lucru și o pregătire mai bună pentru operatori, tehnicieni și mecanici.

metode și tehnici de optimizare a proceselor de fabricație

pentru producătorii care doresc să-și îmbunătățească procesele, există multe soluții disponibile:

colectarea datelor mașinii în timp real

urmărirea tradițională pentru optimizarea proceselor însemna de obicei foi manuale pe hârtie și introducerea datelor în Excel. Acest lucru a fost consumator de timp, predispus la erori și greu de întreținut. În plus, analiza s-a bazat de obicei pe o perspectivă umană, care ar putea fi părtinitoare sau greșită. Acesta este motivul pentru care companiile încep să meargă fără hârtie.

tablourile de bord MachineMetrics afișează date de producție în timp real care au fost colectate automat de la echipamentele de fabricație de pe podeaua magazinului.

tablourile de bord MachineMetrics afișează date de producție în timp real care au fost colectate automat de la echipamentele de fabricație de pe podeaua magazinului.

colectarea datelor în timp real și contextualizarea acestora pentru vizibilitate de către manageri și operatori permite informații care nu sunt posibile în trecut; informații care pot permite o înțelegere corectă a progresului producției și a performanței echipamentelor la nivelul magazinului. Cu tablouri de bord și analize și rapoarte de producție relevante, procesele pot fi schimbate mai rapid și pot avea ca rezultat o eficiență mai mare.

lecturi suplimentare: colectarea datelor de fabricație: cheia pentru optimizarea podelei magazinului

analiza blocajului

fiecare manager știe ce este un blocaj. Și majoritatea pot identifica câteva zone critice în funcționarea lor în care apar aceste blocaje. Dar, la fel cum datele în timp real oferă informații pentru a optimiza procesul la nivel de mașină, la fel poate oferi o perspectivă asupra blocajelor care pot fi sau nu evidente. Operatorii umani pot atribui o copie de rezervă unei cauze atunci când datele pot indica faptul că este alta.

cu date și analize în timp real, datele despre mașini și procese pot identifica blocajele și constrângerile din întregul ecosistem. Aceste date permit operatorilor să urmărească procesele pentru a se concentra asupra acelor blocaje care provoacă cele mai multe perioade de nefuncționare. Indiferent dacă blocajul este o constrângere fizică sau o constrângere operațională, cum ar fi programarea sau oportunitățile ratate de a îmbunătăți timpul de configurare și de a reduce schimbările, datele bazate pe cloud împuternicite cu software-ul analytics și OEE pot elibera întreruperea.

analiza timpului de nefuncționare

o analiză a timpului de nefuncționare a mașinii este o abordare utilă pentru evidențierea domeniilor care trebuie abordate imediat. Prin utilizarea datelor de nefuncționare capturate din rațiune, managerii și operatorii pot începe cu cel mai rău infractor. Dar cheia acestei analize este capacitatea de a accesa și interoga datele, înțelegând astfel cauza.

analiza motivelor de nefuncționare la nivelul mașinii oferă o perspectivă la nivel granular asupra motivului pentru care echipamentele specifice pot cauza probleme. În imagine este un raport “Downtime by Machine” de la MachineMetrics..

utilizarea graficelor Pareto, procentul de nefuncționare neplanificate, schimburile performante ridicate și scăzute și operatorii, timpul mediu dintre eșec, timpul mediu de reparare și alte instrumente pot fi obținute din date prin tablouri de bord și utilizate pentru a dezvolta strategii pentru a reduce sau elimina cauza și a optimiza procesul.

analiza predictivă

poate unul dintre cele mai valoroase instrumente atunci când utilizați software bazat pe date, analiza predictivă vă poate supraîncărca procesele. Acest software utilizează datele mașinii pentru a diagnostica și prezice eșecul. Și pentru că poate conecta toate echipamentele dintr-un magazin, se pot face predicții asupra întregului ecosistem și se pot implementa soluții mai rapid, dacă nu imediat.

algoritmii mașinilor detectează modele pe care oamenii pur și simplu nu le pot. Acest lucru permite o intervenție proactivă înainte de apariția problemelor sau o întreținere bine planificată și o acțiune de schimbare atunci când apar. Aceste analize predictive pot fi chiar utilizate pentru a prelungi durata de viață a instrumentului prin monitorizarea uzurii instrumentului și prezicerea momentului în care un instrument va eșua. Aplicațiile personalizate pot permite chiar realizarea de soluții automate și semi-autonome la nivel de mașină pentru a elibera operatorii pentru alte sarcini.

optimizarea proceselor magazinului dvs. cu MachineMetrics

folosind platforma de date industriale MachineMetrics, producătorii își pot optimiza procesele ca niciodată. Această optimizare se realizează într-o varietate de moduri:

urmărirea nefuncționării mașinii cu precizie și în timp real

urmărirea manuală a datelor este inerent defectuoasă. Deși este bine intenționat, urmărirea hârtiei poate fi predispusă la erori. De asemenea, este dificil să ținem pasul, iar lacunele și datele lipsă sunt comune. În plus, este probabil ca datele să fie rotunjite și, prin urmare, vor fi mult mai puțin exacte.

urmărirea manuală necesită adesea introducerea datelor în Excel sau în altă foaie de calcul pentru a înțelege datele, ceea ce înseamnă că datele sunt deja depășite în momentul în care ajung în mâinile celor care au nevoie de ele. Dar profunzimea acestei analize este limitată. Iar interpretarea umană poate fi părtinitoare.

cu MachineMetrics, operatorii, managerii și alte părți interesate cheie au vizibilitate imediată cu date exacte ale mașinii în timp real. Deoarece datele sunt în timp real, acestea au acces la vârful degetelor prin tablete de la distanță sau tablouri de bord la mașină și deasupra podelei magazinului pentru a înțelege cauza reală a eșecului.

tablourile de bord și rapoartele sunt intuitive, oferind o perspectivă rapidă asupra cauzei timpilor morți și oferind răspunsuri rapide pentru acțiune.

activarea fluxurilor de lucru și a notificărilor pe baza evenimentelor mașinii

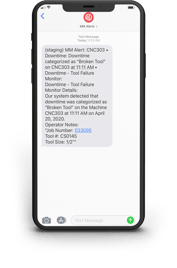

cu software-ul MachineMetrics, datele mașinii pot fi utilizate pentru a declanșa fluxurile de lucru. Aceste instrumente puternice asigură că informațiile corecte sunt trimise persoanei potrivite sau sistemului automatizat pentru acțiune. Aceste acțiuni iau forma unor incidente, notificări sau webhooks și fiecare poate optimiza procesele permițând acțiuni rapide atunci când apar probleme.

lectură suplimentară: Top 10 fluxuri de lucru pentru producători

lectură suplimentară: Top 10 fluxuri de lucru pentru producători

un incident poate declanșa o notificare prin e-mail sau text către persoana potrivită. În trecut, operatorii trebuiau să se bazeze pe indicii vizuale, telefoane, sisteme PA sau alte metode de comunicare pentru a notifica pe alții despre o problemă. Adesea, persoana informată a fost persoana greșită pentru sarcină. Și în multe cazuri, operatorul poate să nu știe care este problema. Cu incidente, problema corectă este raportată economisind timp pentru a reporni sau repara.

notificările permit comunicarea imediat, economisind timp și reducând numărul de pași pentru identificarea și rezolvarea problemei. Dacă un supraveghetor știe că mesajul indică o lipsă de materie primă, poate sări peste călătoria către mașină și poate trece direct la procesul blocat în amonte.

Webhooks ia nivelul de acțiune chiar mai departe. Aceste pachete mici de date pot fi folosite pentru a declanșa o acțiune de remediere de către mașina în sine. Sau pot fi utilizate împreună cu un sistem computerizat de gestionare a întreținerii (CMMS) pentru a notifica automat echipele de întreținere, pentru a verifica stocul pentru piesa de schimb și pentru a ordona eliberarea acesteia tehnicianului, reparând și repornind viteza.

îmbunătățirea întreținerii cu condițiile mașinii

MachineMetrics poate împuternici un producător să utilizeze condiții exacte ale mașinii pentru a dezvolta programe de întreținere bazate pe condiții, predictive sau prescriptive. Sănătatea echipamentelor poate fi evaluată în orice moment, iar operatorii și managerii pot economisi timp și costuri de întreținere lăsând în urmă programe de întreținere reactive.

rezultatul este o eficiență generală îmbunătățită a echipamentelor (OEE) care reduce timpul de nefuncționare și ajută la îmbunătățirea proceselor prin adăugarea de strategii de întreținere proiectate strategic în fluxul de valori. Aceste date sunt apoi adăugate la analiză pentru a permite o optimizare și mai precisă a tuturor proceselor.

obțineți acces instantaneu la condițiile mașinii, sănătate și performanță pentru a diagnostica și rezolva problemele și pentru a conduce o utilizare mai mare a mașinii.

obțineți acces instantaneu la condițiile mașinii, sănătate și performanță pentru a diagnostica și rezolva problemele și pentru a conduce o utilizare mai mare a mașinii.

MachineMetrics permite producătorilor să valorifice puterea datelor la nivel de mașină și fabrică. Cu o gamă puternică de dispozitive Edge combinate cu o platformă de date activată AI, MachineMetrics vă poate furniza aplicații sau vă poate ajuta să vă construiți propriile dvs. pentru a genera informații acționabile bazate pe date și condiții în timp real pentru a optimiza procesele în orice mediu. Contactați MachineMetrics astăzi, astfel încât să vă poată arăta cum să profitați la maximum de datele dvs.

Leave a Reply