Gradningsutrustning

kontakta företag

fyll i följande formulär för att skicka en offertförfrågan till något av följande företag som är noterade på

få ditt företag listat på denna Power-sida

introduktion

den här artikeln ger dig en komplett guide till gradningsprocessen och gradningsmaskinerna. Du kommer att lära dig om:

- Vad är gradning?

- betydelsen av gradning

- olika typer av grader

- typer av gradningsprocesser

- och mycket mer…

Kapitel 1: Vad är gradning?

gradning är en sekundär operation av en bearbetningsprocess som förbättrar produktens slutliga kvalitet genom att ta bort upphöjda kanter och oönskade materialstycken, så kallade grader, som lämnas av de initiala bearbetningsprocesserna. Burrs skapas från skjuvning, Böjning, Skärning, piercing och komprimering av material. Dessa ses mest på mjuka och duktila material. Gradningsmaskiner används för att avlägsna grader genom mekaniska, elektrokemiska och termiska metoder.

vid applicering av skjuvning eller böjningskrafter upp till misslyckande utsätts materialet för plastisk deformation. Regioner längs kanterna blir böjda, långsträckta och extruderade. Dessa förlängningar och profiler visas på skärkanterna särskilt på ingången, sidor, och utgång av verktyget. Bildandet och storleken på grader är svåra att förutsäga och kvantifiera. Avgradningseffektiviteten är således mycket empirisk och baseras på flera produktionsförsök innan de perfektioneras av tillverkare.

som tidigare nämnts kan gradning göras genom olika metoder. De flesta av dessa processer är “globala”, vilket påverkar hela produkten. Tillämpningspunkten för global eller allmän avgradning kan inte kontrolleras. Gradningsprocesser kan påverka produktens slutliga kvalitet genom att ändra de slutliga dimensionerna och förorena ytan från kemiska och slipande rester. Således måste avgradningsprocesser väljas noggrant och kontrolleras för att förhindra någon förändring av produktens önskade egenskaper.

kostnaden för gradningsprocesser är cirka 30% av tillverkningskostnaden för hög precisionsdelar som används i flyg-och rymdtillämpningar. I fordonsapplikationer kostar avgradningen cirka 15 till 20% av tillverkningskostnaden. Denna ökning av tillverkningskostnaden är betydande med tanke på att gradning inte tillför produkten inneboende värde.

Kapitel 2: Betydelsen av gradning

att känna till svårigheterna och tillhörande kostnader är gradning fortfarande en integrerad del av produktionsprocessen på grund av följande skäl:

- grader förhindrar korrekt passform och montering av delar

- delar är mottagliga för trötthet och sprickor på grund av grader som fungerar som felinitieringsställen

- korrosion utvecklas lätt på sprickor och gräsytor

- grader orsakar säkerhetsrisker för arbetare och slutanvändare

- grader minskar delens estetiska kvalitet

Kantkvalitet har en betydande inverkan på produktens form, prestanda och livslängd. Grader och upphöjda kanter tar en vägtull på rätt passform och montering av maskindelar. Dessa är kritiska för precisionskomponenter som används inom flyg -, fordons-och elektronikindustrin. Bortsett från rätt passform, parningsdelar som kugghjul, rullar och andra glidytor kan grader påverka och skada delarna.

produkter med grader har signifikant minskat utmattningslivslängden jämfört med delar utan grader. Bearbetningsprocesser skapar restspänningar på grund av arbetshärdning längs de skjuvade och böjda kanterna. Dessa orsakar förändringar i de mekaniska egenskaperna i dessa regioner. Hål, slitsar och skåror är funktioner där stress blir koncentrerad. Eftersom grader har en mer oregelbunden profil och vanligtvis ligger vid de yttersta kanterna av dessa funktioner, grader kan fungera som sprickinitieringsställen.

termiska och överrullningsgrader skapar sprickor som främjar lokal korrosion. Vatten, elektrolyter och annat frätande material kan ackumuleras och stagnera i sprickor. Korrosion kan också uppstå när beläggningen inte appliceras ordentligt. Upphöjda områden på ytan av delen kan ha tunnare beläggningar jämfört med spolade ytor.

grader är också säkerhetsrisker eftersom skarpa kanter kan tränga igenom tryckledningar och elektriska kablar. Personal som hanterar burred kanter kan också skadas. Skarpa kanter är vanligtvis fasade eller radierade för att förhindra oönskade nedskärningar på Personal och utrustning.

det bästa sättet att förhindra burrbildning är att byta arbetsstycket med mindre duktilt material. Användning av mindre duktilt material orsakar oönskade delar att chip eller separera från huvuddelen. Men för det mesta är detta inte ett alternativ särskilt för applikationer med strikta materialkrav. Vid bearbetning av duktila material är burrbildning nästan oundviklig. På grund av detta blir icke-konventionella metoder såsom kemisk etsning och laserbearbetning önskvärda alternativ. Dessa processer har dock sina begränsningar på begränsad arbetsstyckets tjocklek och höga investeringskostnader.

jämförelse med tumling och efterbehandling

efterbehandling, gradning och tumling är termer som används i sekundära bearbetningsoperationer. Efterbehandling är en bred term som består av operationer som gradning, sprängning, polering, slipning, beläggning, plätering och så vidare. Gradning är en typ av efterbehandling för att ta bort grader, oregelbundna kanter och blixtar. En metod för gradning är genom mekanisk utrustning. Mekaniska gradningsmaskiner skapar nötning som ges av ett slipmedel placerat tillsammans med delen inuti en kammare. Kammaren agiteras av vibrationer eller tumlande. Således är tumling en avgradningsprocess som använder slipmedel och kammarens rotation, känd som ett fat, för att skrapa delburrar.

få ditt företag listat nedan

ledande tillverkare och leverantörer

Kapitel 3: olika typer av grader

bortsett från klassificeringen av grader enligt skärriktningen kan grader också klassificeras enligt deras bildningsmekanism. Det finns fyra typer, nämligen: Poisson, roll-over, tear och cut-off burrs.

-

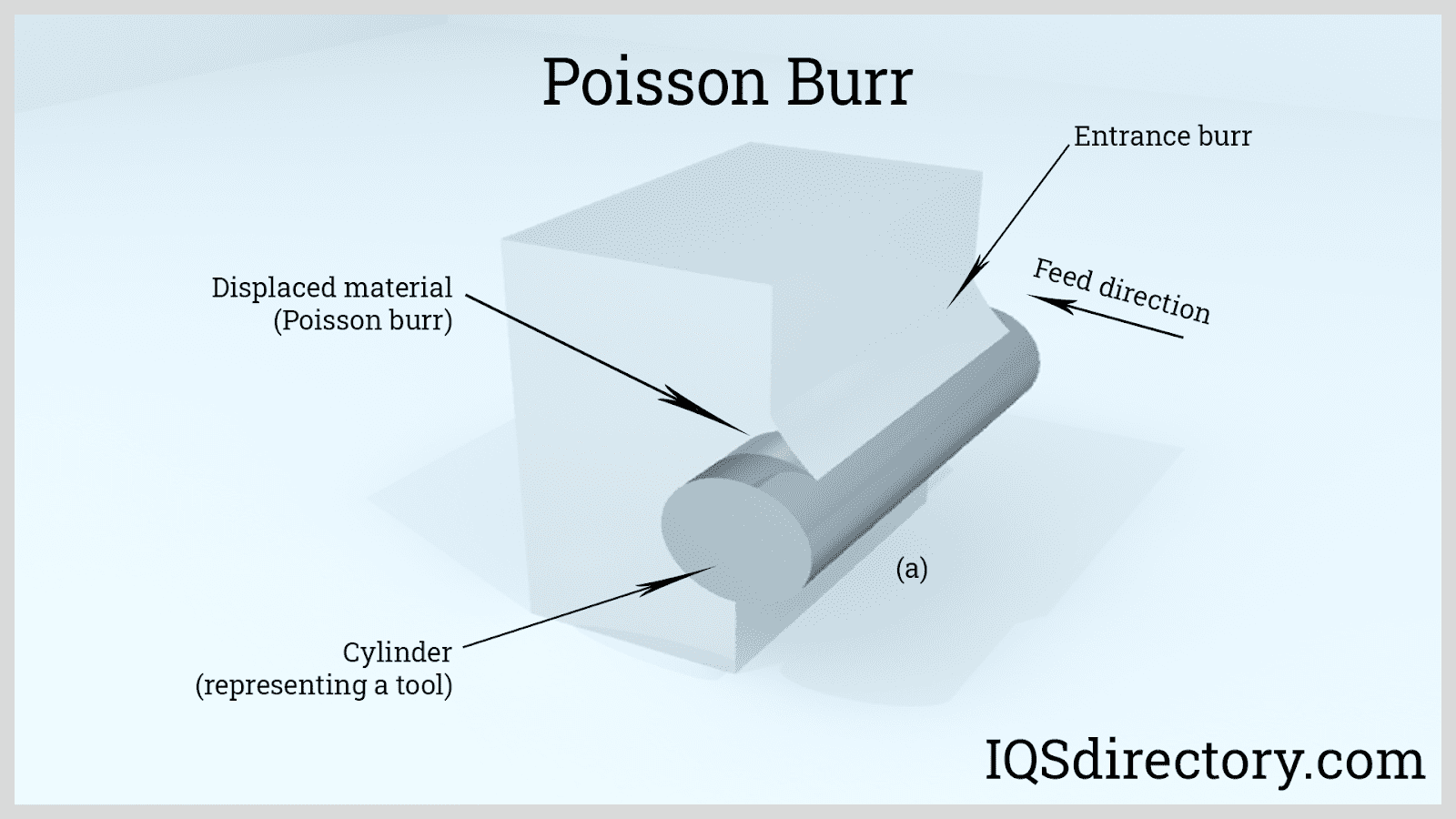

Poisson Burr:

“Poisson” kom från termen Poisson-effekt vilket innebär expansion av riktningar vinkelrätt mot appliceringen av stress. Att utöva tryckkrafter på materialet gör att kanterna på det område som är i kontakt plastiskt deformeras och förlängs och skapar grader. Under skärning, när skärverktygets spets träffar arbetsstycket, deformeras skärets kanter på grund av kompressions-och skjuvkrafterna. Dessa deformationer ses som ingångsgrader som bildas vid skärverktygets ingångspunkt.

-

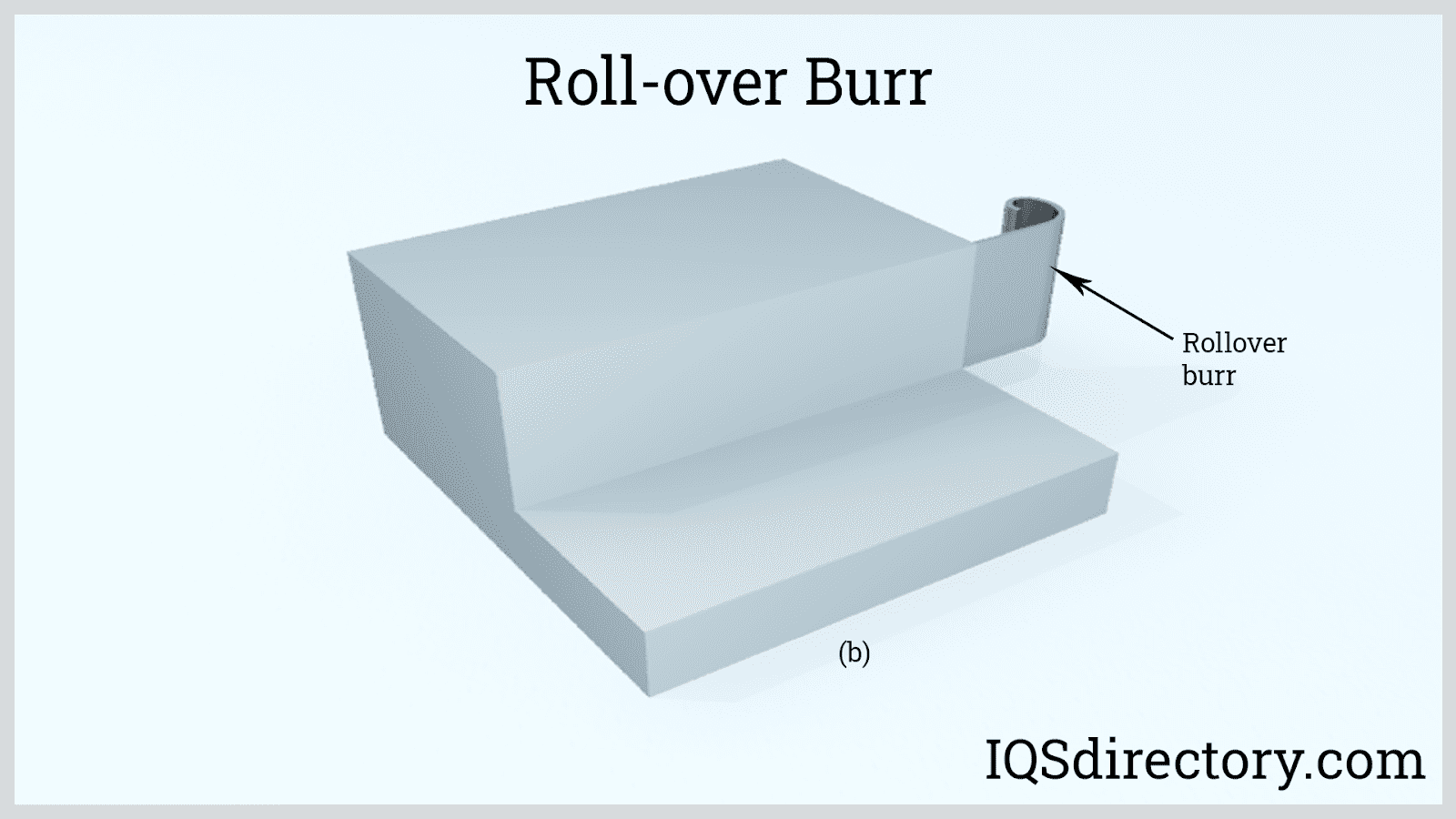

Roll-over Burr:

dessa är chips som är böjda snarare än skjuvade från skärarens väg. När skärverktyget lämnar skäret rullar lite material och följer med verktyget. Materialet viks mot matningen och längs skärkanten. Om materialet är tillräckligt duktilt skiljer sig inte chipet lätt från delen. Skärdjupet bidrar också till bildandet av roll-over burr eftersom chipet eller rullen blir tjockare när djupet ökar.

-

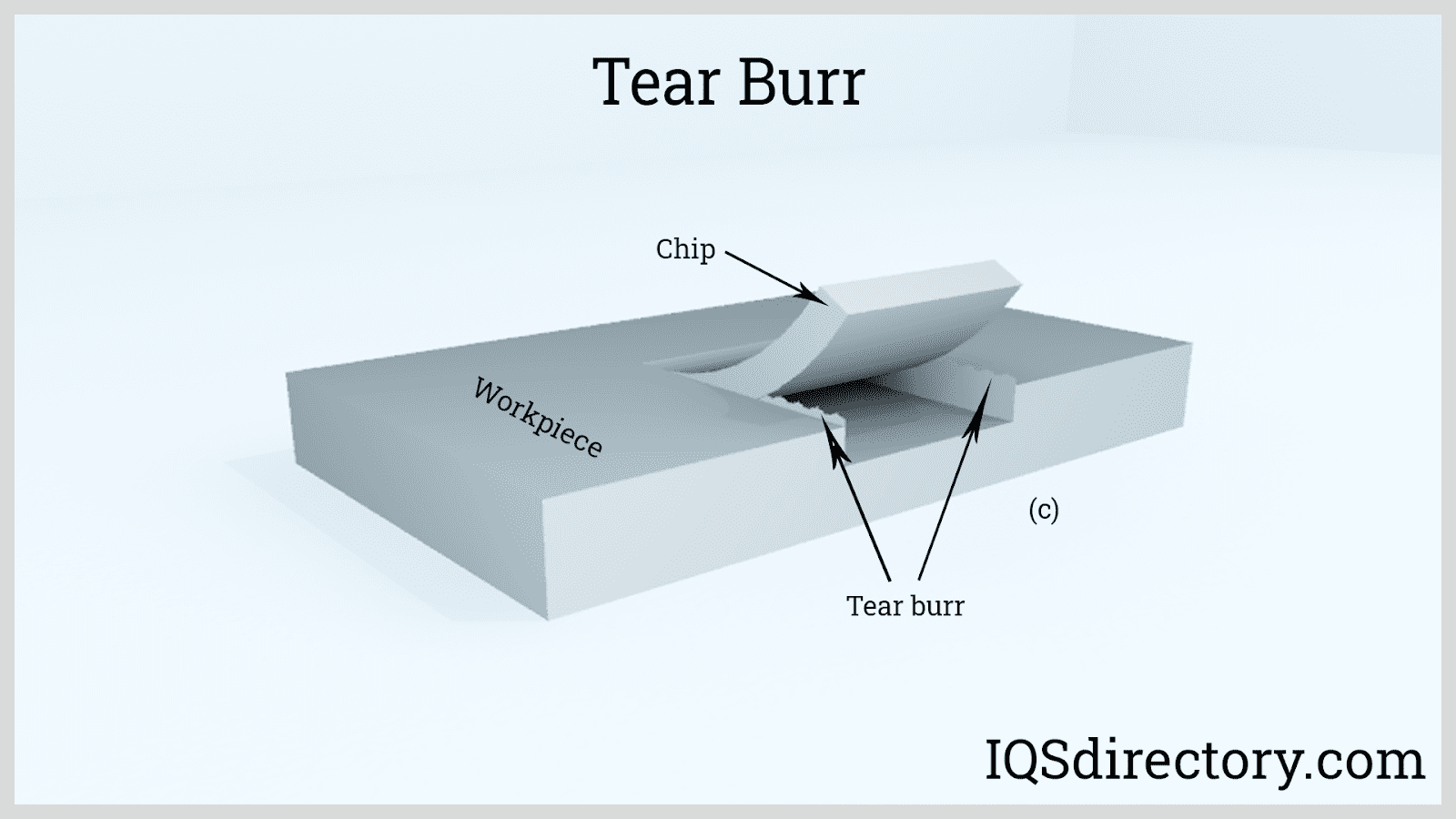

Tårburr:

Tårburr är sidoburr som uppstår när den skurna delen är plastiskt deformerad snarare än helt skjuvad. Detta observeras i stansningsprocesser där en skarp, ojämn kant lämnas längs konturen på det stansade hålet. Detta är material som slits loss från arbetsstycket.

-

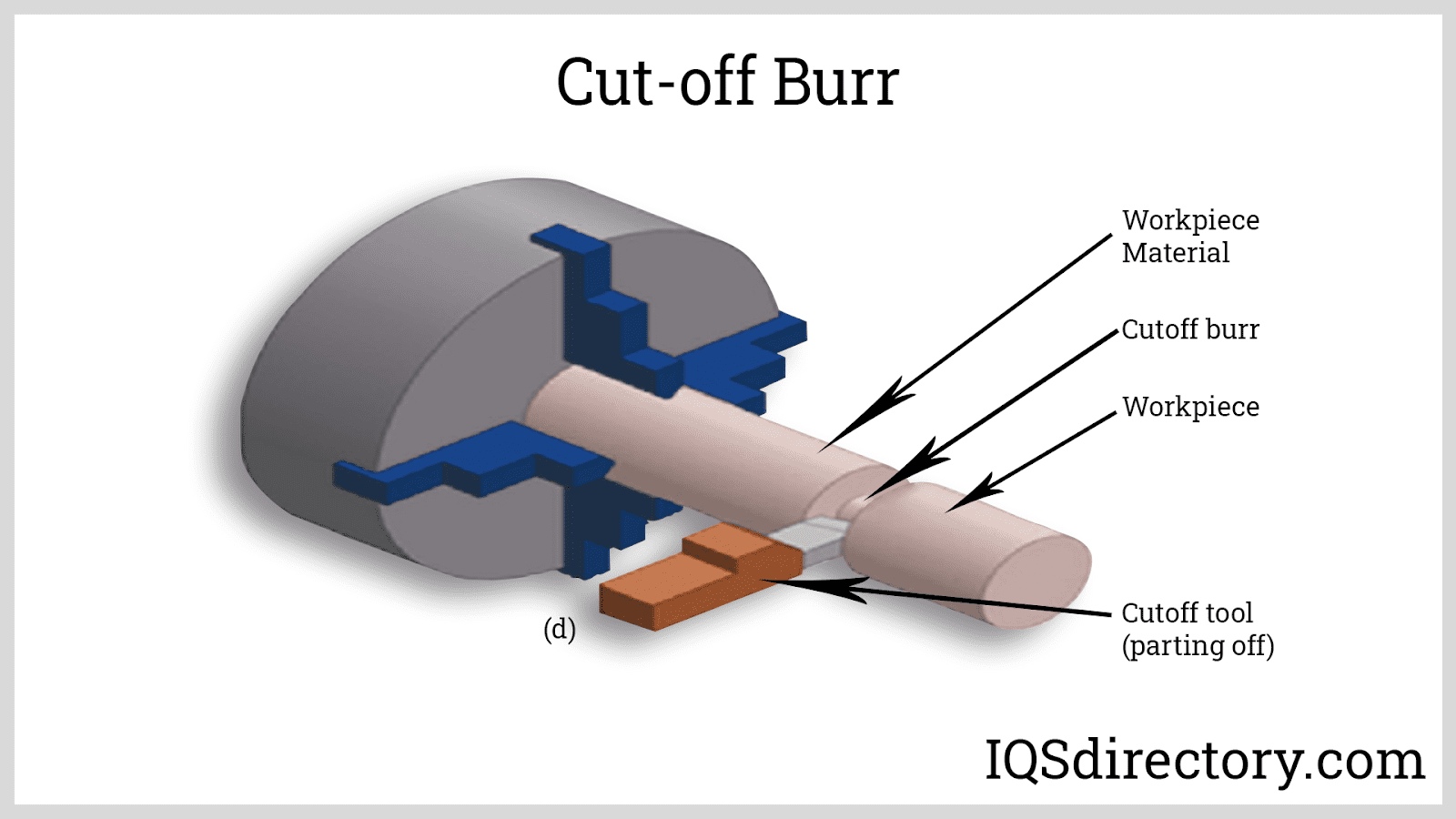

Cut-off Burr:

Cut-off burr är ett resultat av det överblivna materialet som den skurna delen separerar eller faller av från huvuddelen. Detta kan vara en positiv eller negativ burr. Cut-off grader är oftast observeras på sågsnitt och automatiska skruv maskindelar. Dessa typer av grader förhindras genom att stödja båda sidor ordentligt tills snittet är klart.

-

termiska grader:

dessa typer av grader kallas vanligtvis slagg, spatters eller dross. Slagg är ett resultat av härdad smält metall från svetsning, plasma och laserskärning. Slagg har olika mekaniska egenskaper än basmetallen på grund av restspänningar till följd av uppvärmning och okontrollerad kylning. Slagg kan vanligtvis chip-off genom manuell kraftborstning, men i vissa fall är slipning nödvändig.

Kapitel 4: gradning processer

gradning sker i en mängd olika metoder som beror på material, del geometri, storlek och placering av grader, produktvolym och kostnad. Manuell och mekanisk gradning är konventionella metoder för gradning. Elektrokemisk, termisk energi och kryogen är icke-konventionella metoder för specifika gradningsapplikationer. Nedan följer vanliga avgradningsprocesser och fördelarna och tillämpningarna för var och en.

-

massbehandling:

denna metod används när det finns en stor mängd delar/komponenter som behöver slutföras, som kan köras som satssystem eller som kontinuerliga system och kan utföras som torra eller våta processer (beroende på materialet i produkterna som är färdiga). Massbehandling kräver en initial investering av tid och material för att bestämma det exakta massbehandlingsreceptet som krävs för dina behov, men sparar tid, pengar och manuellt arbete på lång sikt. Några exempel på Mass efterbehandling utrustning inkluderar roterande vibratorer, kontinuerligt flöde installationer, dra efterbehandling maskiner, hög energi disksystem, och badkar vibratorer.

-

Manuell gradning:

denna metod avser gradningsoperationer som använder handhållna eller mekaniserade verktyg som använder verktyg som gradare, slipmaskiner, borstar, filer, slipmaskiner och så vidare. Denna process är “lokaliserad” – vilket betyder att den inte påverkar hela delen. Detta används på platser där det finns en hög tolerans för dimensionella variationer eftersom parametrarna för manuell gradning inte kan definieras perfekt. Interna tidsstandarder har utvecklats av de flesta tillverkare och tillverkare. Dessa löser emellertid inte problemet med processens konsistens. Denna process är långsam och görs vanligtvis i slutet av produktionslinjen vilket gör något misstag dyrt för tillverkaren. Nedan följer några av de typer av manuella avgradningsmetoder.

-

borstning:

borstar av metallfilament eller tunna trådar fästa på en roterande skiva används för att skrapa bort grader längs kanterna på skäret. Detta är en snabb och relativt billig metod men begränsas av konsistensen av gradningsåtgärden. Intensiteten beror på filamentdiameter, fri längdkonfiguration, textur, densitet, materialtyp, skivbredd, vinkelhastighet och kontakt.

-

slipning eller limning av slipmedel:

denna metod använder slipmedel som aluminiumoxid, kiselkarbid och zirkoniumföreningar bundna i ark, Bälten, dynor, hjul och skivor. Mekaniserad fram-och återgående eller roterande verkan av slipmedel avlägsnar material som lyfts upp från ytan av arbetsstycket. Slipmedel kan variera kvaliteter från grova till exceptionellt fina beroende på måtten på materialet som ska avlägsnas, önskad ytfinish och applicering.

-

Kantning Av Plåt:

Plåtkantmaskiner har små sliphjul eller nyprullar som släpper ut kanter av plåt med olika tjocklekar från 0,025 till 0,25 tum. Plåtkantningsmaskiner är stationära där plåt matas manuellt eller automatiskt. Vissa maskiner kan avgrada de övre och nedre ytorna och kan också skapa avfasningar eller fileter. För en uppsättning flera rullar tvingar trycket som utövas vid varje rullpar gradvis burrarna och upphöjda kanter över, under eller in i plåten. Tryckkrafter måste dock kontrolleras noggrant, särskilt på mjuka och formbara material eftersom dessa kan varpa eller spänna under rulltryck.

-

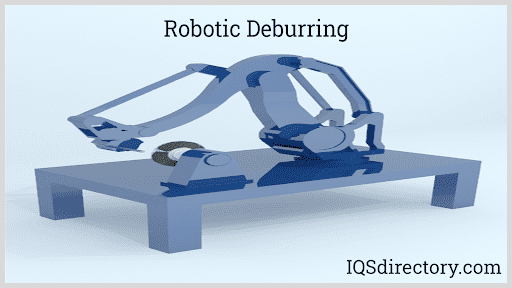

Robotgradning:

Detta innebär ett avfasnings -, slipnings-eller gradningsverktyg monterat på en robotarm. Eftersom den största nackdelen med manuell gradning är inkonsekvens, långsam omsättning och arbetsintensivitet, löser robotgradning dessa problem genom att eliminera den mänskliga faktorn. Robotar kan utföra repeterbara rörelser konsekvent och snabbt. CNC-programmering gör det möjligt för operatörer att mata in fördefinierade rörelser och andra parametrar som kraft och verktygshastighet. Trots den större initialkostnaden är robotgradning fördelaktigt på lång sikt på grund av de minskade driftskostnaderna. Dessutom är robotsystem en mycket säkrare process än Manuell.

-

mekanisk gradning:

mekanisk gradning använder maskiner för att utföra en allmän gradning på arbetsstycket. Operatören har mindre kontroll över aggressiviteten och lokaliseringen av gradningsåtgärden jämfört med manuell gradning. Manuell, robot-och vattenstråleavgradning betraktas också som mekanisk på grund av nötningsapplikationens natur. Exempel på mekaniska avgradningsmaskiner är följande.

-

Barrel Tumbling:

Barrel tumblers är en av de mest ekonomiska gradningsmaskinerna när det gäller driftskostnader. Denna utrustning tar inte bara bort grader, men polerar också ytorna på delen. Maskinen fungerar genom att ladda en del eller flera delar i en kammare eller “fat” tillsammans med slipmediet. Speciella föreningar tillsätts också beroende på material och ytfinish. Detta är vanligtvis en satsoperation, men in-line satsbehandling och enkelpassbehandling är också tillgängliga. Barrel tumbling kan delas in i våt och torr tumbling.

-

Wet Tumbling:

i wet tumbling laddas vatten som fungerar som ett smörjmedel och hjälper till att tvätta bort rester för att förbättra avgradningseffektiviteten. Vattennivån påverkar hastigheten på bearbetning och finhet av ytfinishen. Föreningar avsedda att arbeta med keramiska eller plastmedier läggs också till vattnet. Dessa föreningar ger korrosionsbeständighet, renhet, kosmetisk finish, glans och andra ytterligare ytkvaliteter. Föreningar förbättrar också avgradningsoperationen genom att ta bort oljor, förlänga slipmediets livslängd och eliminera skumning från plast och syntetiska medier.

användningen av vatten och flytande föreningar visar sig ha många fördelar. Det finns emellertid också nackdelar som avloppsförorening och okontrollerade reaktioner med vätskor som används i uppströmsverksamhet.

-

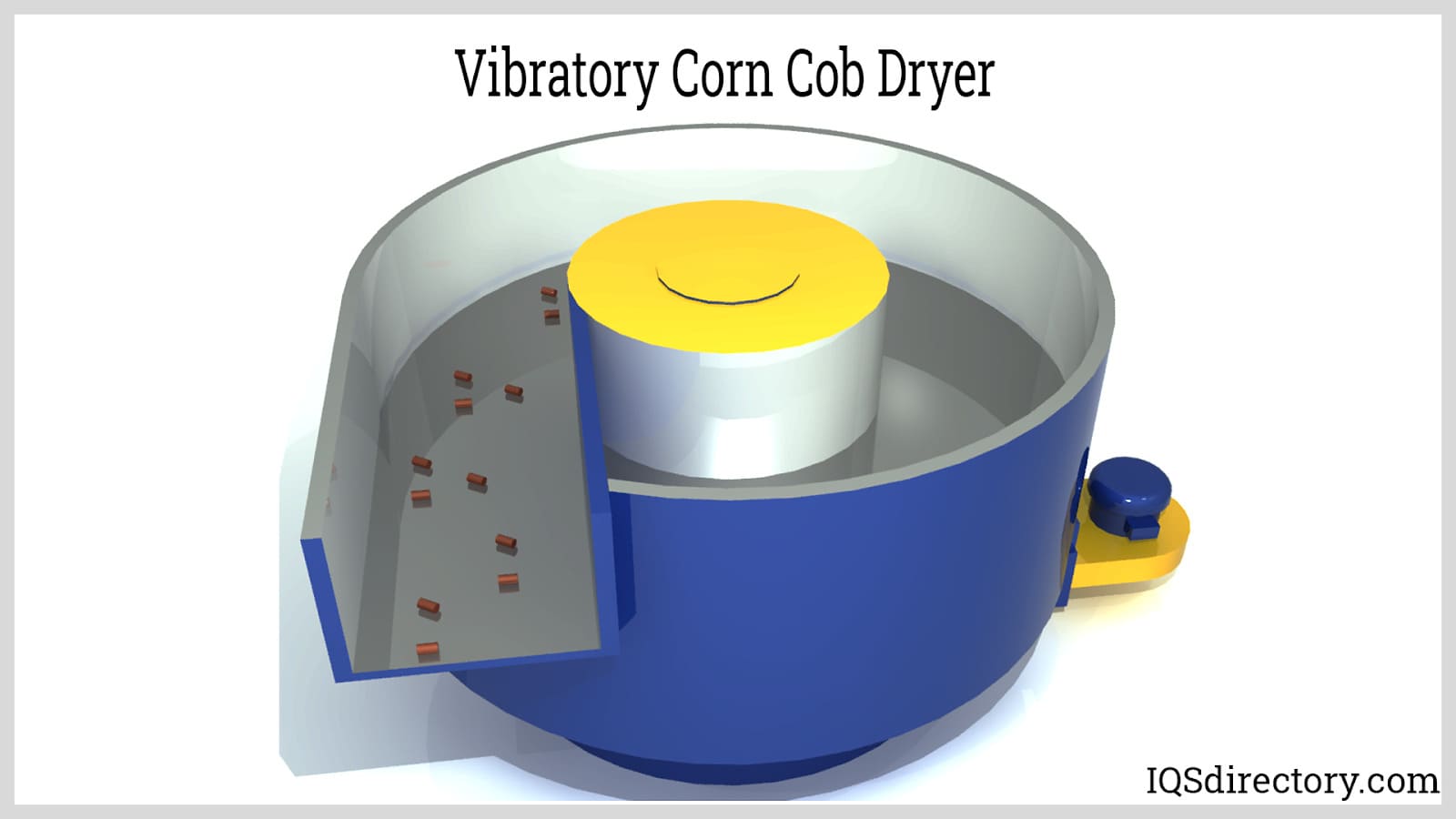

torr tumling:

som namnet antyder använder denna process endast torra medier som sand och torkade organiska material. Att använda sand förbättrar inte bara poleringen utan fungerar också på samma sätt som vatten i vått tumlande. Sand bär resterna och hindrar dem från att bädda in på ytan av delen. Organiskt material är å andra sidan mer absorberande än sand som kan ta bort smuts och oljor. Organiska material som används är majskolvkorn, valnötskalkorn och träpinnar.

användning av torra medier har inte nackdelarna med våta tumlande föreningar; processen är emellertid relativt långsam. Tyngre slipmedelskomposition tenderar att ha en kortare bearbetningstid. Torra slipmedel är lättare än sina flytande motsvarigheter och tar i allmänhet ungefär två gånger längre tid för att ge samma avgradningseffekt. På grund av detta är torr tumling vanligtvis inte tillämplig på storvolymproduktion.

en speciell konfiguration av en fat tumbler är en centrifugal tumbler. Denna består av en uppsättning av två eller fyra tumblers monterade på ett torn. Tornet roterar i en riktning vilket gör att tunnorna roterar i motsatt riktning. Varje fullständig rotation av tornet representerar en rotation av tunnorna. Att vrida tornet tillräckligt snabbt gör att centrifugalkrafter som är större än tyngdkraften appliceras på tunnorna. Detta skapar större slipkrafter vilket resulterar i snabbare gradningstider.

-

-

Vibrerande gradning:

Vibrerande gradningsmaskiner liknar gradning fat tumblers där delarna laddas in i en kammare tillsammans med slipmedel och andra ytterligare föreningar. Deras huvudsakliga skillnad är kammarens rörelse. Medan tumblers roterar för att generera agitation inuti kammaren, vibrerar denna typ av maskin för att generera rörelse. Kammaren är monterad på fjädrar eller spjäll som isolerar dess rörelse från fundamentet. En off-center roterande vikt är fäst som skakar innehållet i kammaren. Olika konfigurationer finns tillgängliga som badkar, cirkulära skålar eller trågmaskiner. Valet av konfiguration beror på delens geometri och dess tillämpning.

-

-

Waterjet Graring:

denna process utnyttjar slagkraften hos höghastighetsvattenstrålar för att erodera grader och skräp från arbetsstycket. Vattenstrålar är CNC-styrda, liknande verktygade robotsystem. Vattenstråleavgradning använder lägre tryck jämfört med vattenskärning för att förhindra att delen skadas. Således tar det bara bort tunna och löst fastsatta gräs. Större grader kan inte lätt tas bort utan att skada kanterna. Den största fördelen med att använda vattenstrålar är att den kan nå funktioner som är otillgängliga för vanliga avgradningssystem. Den resulterande produkten är också fri från oljor och skräp.

-

elektrokemisk gradning:

Detta är en gradningsprocess som utnyttjar principerna för elektrolys. Elektrolys accelereras i områden med små interelektrodgap. Under tiden förhindras det i områden med isolering mellan elektroder. Det katodiska verktyget är format som ett negativt av arbetsstycket. Detta används för att fokusera elektrolys på regioner där grader finns. Arbetsstycket är fäst vid kretsen och fungerar som en anod. För att slutföra kretsen tillsätts en elektrolyt som överför laddning mellan verktyget och arbetsstycket. Delar av verktygen är isolerade för att förhindra upplösning av andra ytor. Denna metod är lämpad för gradning svåra att bearbeta geometrier och dåligt bearbetbara men ledande material. Dessutom finns det inget verktygsslitage. En nackdel för denna process är emellertid den svåra avloppsreningen eftersom den använder miljöskadliga kemiska föreningar.

-

termisk gradning:

denna process är också känd som termisk energimetod. I denna process utsätts arbetsstycket för heta frätande gaser under en mycket kort period. En termisk chockvåg genereras som snabbt förångar Burren. Resten av arbetsstycket påverkas inte på grund av dess låga förhållande mellan yta och massa och korta exponeringstid. Små mängder metaller som grader och upphöjda kanter sublimerar eftersom de inte kan sprida den intensiva värmen till de omgivande delarna. Termisk gradning är effektiv på material med låg värmeledningsförmåga som lätt kan oxidera.

-

Kryogen gradning:

Kryogen gradning görs oftast på precisionsplastdelar som har inneboende slaghållfasthet. I denna process blinkar flytande kväve i en kammare som innehåller de delar som ska avgradas. Den blinkande processen kyler kammaren nära glasövergångstemperaturen hos delmaterialet. Detta sprötter grader och blinkar men räcker inte för att ändra egenskaperna hos resten av delarna. Delen, tillsammans med slipmediet, tumlas i kammaren.

-

slipande och Mikroslipande sprängning:

denna process innefattar att påverka ytan med slipmedel för att avlägsna eventuella ojämnheter i ytan. Slipblästring används för att avlägsna större grader och för att skapa en nödvändig struktur och ytjämnhet vanligtvis för utrustning som används i fluid klippning applikationer. Mikroslipande sprängning är mer exakt för att skapa mjukare ytor utan att skada eller ändra delens dimensionella noggrannhet. Denna process använder mycket fina slipmedel såsom aluminiumoxid, glaspärlor och plastmedier och ett miniatyrmunstycke för att producera en kontrollerbar slipstråle som kan rikta och ta bort mikron material. Mikroslipande sprängning används för precisionsdelar med högt värde.

Kapitel 5: gradning Media

det finns olika typer av slipmedel tillgängliga på marknaden. Vanliga slipmedel är keramik, stål, plast och organiska föreningar. Dessa material Finns i olika former och storlekar beroende på delens geometri. Avgradningsmediet repar inte bara och skär, men det fungerar också som en kudde som förhindrar att olika delar tränger in i varandra.

-

keramiska medier:

keramik kan avgrada olika typer av metaller och plaster. Beroende på sammansättning, densitet och geometri kan den ge olika ytbehandlingar vid varierande skärhastigheter. Eftersom de flesta keramik har en inneboende hårdhet är de också extremt hållbara vid gradning av hårda metaller.

-

Stålmedier:

stålmedier används för lätt gradning och polering. De har en hög initialkostnad men används ofta på grund av deras minimala nötningshastighet och extrema renlighet.

-

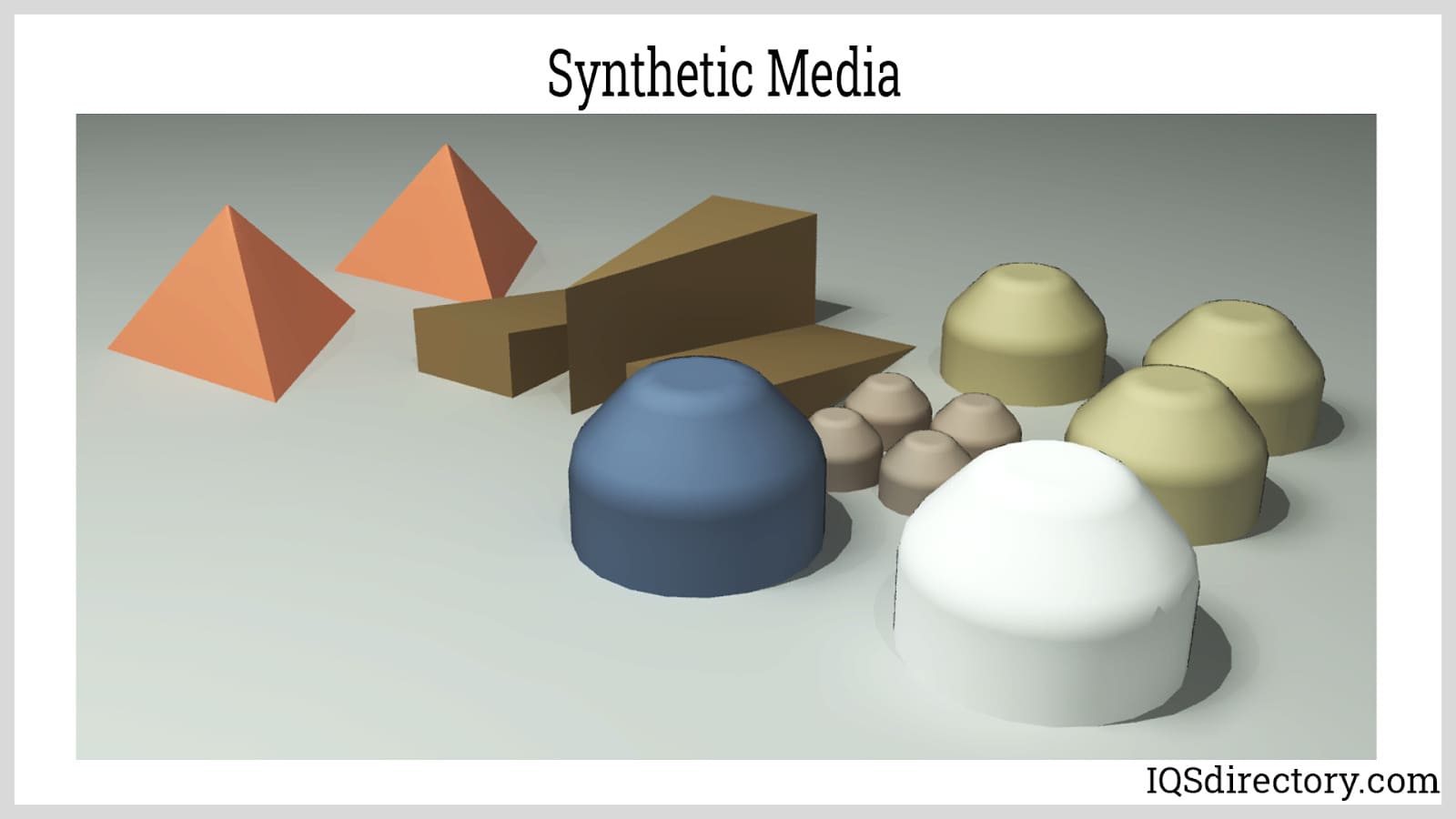

syntetiska medier:

syntetiska material består av 50 till 70 viktprocent slipmedel. Slipmedel kan vara aluminiumoxid, smaragd och kiselkarbid. Slipmedlet är inbäddat i ett mjukare material. När det mjukare materialet eroderar exponeras slipmedlet som sedan graderar delen.

-

Plastmedia:

plast kan formuleras för att betjäna specifika applikationer. De finns som låg densitet som används för allmänt ändamål gradning, eller hög densitet som är för både järnhaltiga och icke-järnmetaller.

-

organiska medier:

exempel på dessa är valnöt och majskolv. Organiska medier används för torkningsändamål eftersom de lätt kan absorbera vatten och olja.

Slutsats:

- gradning är en sekundär operation av en bearbetningsprocess som förbättrar produktens slutliga kvalitet genom att ta bort upphöjda kanter och oönskade materialstycken, kända som grader, kvar av de initiala bearbetningsprocesserna.

- grader ger flera problem som felaktig passform och montering av delar, minskad dellivslängd på grund av trötthet och korrosion, säkerhetsrisker och minskad estetik.

- Burrs klassificeras enligt bildningsmekanismen. Klassificeringarna är Poisson, roll-over, riv, cut-off och termiska grader.

- gradning sker i en mängd olika metoder som beror på material, del geometri, storlek och placering av grader, produktvolym och kostnad. De mest populära avgradningsmetoderna är manuella och mekaniska.

- Manuell gradning innebär borstning, slipning och rullning. Åtgärden görs antingen för hand eller med drivna maskiner.

- mekanisk gradning använder tumlare och vibrationsmaskiner. Dessa maskiner utför generell gradning på arbetsstycket.

- för massgradningsoperationer (tumlande och vibrerande) används slipmedel. Dessa kan vara keramik, stål, plast och organiska föreningar.

få ditt företag listat nedan

Leave a Reply