MachineMetrics Blog

processförbättringstekniker är viktiga för att optimera tillverkningsuppgifter. Och när det görs rätt leder dessa optimerade processer till större effektivitet. Men vad är anslutningen? Och varför är processoptimering så avgörande för att uppnå större effektivitet?

svaret på detta ligger i effektiviteten av en aktivitet. Det räcker inte med att många saker produceras. De uppgifter, kontroller, justeringar och rörelser som krävs för produktion måste orkestreras för att hitta den mest effektiva användningen av tid och resurser med minst input.

många företag beskriver detta som”en väg till kontinuerlig förbättring”. Och när det gäller de flesta tillverkningsoperationer Centrerar den vägen runt maskinen. Människor, som operatörer, mekaniker och tekniker, interagerar med sina maskiner av vana och träning. De flesta av deras ansträngningar syftar till att säkerställa maximal drifttid. Men om data är manuella eller elektroniska, är effektiviteten i deras handlingar det som räknas. Och handlingen att göra justeringar som gör den interaktionen effektivare kallas processoptimering.

mål och fördelar med processoptimering

processoptimering består av att göra förbättringar inom flera kritiska områden. Vart och ett av dessa områden kumulativt lägger till effektivare processer och mer betydande resultat med minst resurser. Genom att engagera sig i processoptimering kan tillverkare uppnå:

förbättrad maskintid

stilleståndstid är banan för varje tillverkningschefs existens. Och många spenderar mycket av sin tid på att hantera dess orsaker, liksom att hantera dess konsekvenser genom att ta ett databaserat tillvägagångssätt kan företag minska stilleståndstiden och öka den totala drifttiden för sin utrustning.

ett sätt att uppnå detta är genom att analysera och rangordna de främsta orsakerna till oplanerad driftstopp. Denna information kan sedan användas för att anpassa eller justera processer för att minska eller eliminera många driftstopp händelser. Eftersom listan är i rangordning av värsta till minst, de mest flagranta syndarna kan hanteras först.

de främsta orsakerna till driftstopp analyseras i MachineMetrics driftstopp Pareto diagram.

de främsta orsakerna till driftstopp analyseras i MachineMetrics driftstopp Pareto diagram.

när drifttiden har ökat och stabiliserats kan Chefer metodiskt fortsätta ner i listan och ändra processparametrar efter behov för att anpassa varje objekt till kraven. Nyckeln till denna lista och ranking är dock rena, tydliga data som hjälper till att prioritera vad som behöver uppmärksamhet först.

snabbare svar på problem på Maskinnivå

ibland är problemet inte maskinen; det är uppströmsprocessen som matar maskinen. Genom att fånga in data för att visualisera detta kan förändringar i WIP-flöde eller annat råmaterial implementeras för att förbättra drifttiden. Ett annat exempel är träning, eller brist på det, med operatörer som potentiellt är i fel position vid fel tidpunkt för att rensa larm och återställa maskinen efter behov.

återigen blir data avgörande för att hjälpa ledare att utveckla bättre utbildning för att säkerställa att operatörerna aldrig är ur position. Poängen är att optimering av processer förbättrar svarstiden på maskinivå när problem uppstår. Med hjälp av data för att identifiera dessa områden kan flera processer optimeras samtidigt för en multiplikatoreffekt på drifttiden. Utbildning, arbetsflöde, utrustningslayout, materialkvalitet och många fler problem kan optimeras med tydligt visualiserade data.

vidare läsning: Hur man svarar på stilleståndstider snabbare med MachineMetrics

förbättrat underhåll

traditionella underhållsprogram är beroende av reaktiva åtgärder. Antingen fick utrustningen springa till misslyckande, eller förebyggande underhåll användes för att hålla utrustningen igång bra.

men förebyggande underhåll bygger på tidsbaserade antaganden. Det förutsätter att Bälten och remskivor kommer att bryta vid en viss tidpunkt baserat på breda medelvärden som tilldelats av ORIGINALUTRUSTNINGSTILLVERKAREN (OEM). Men detta tar inte hänsyn till industriell utrustning där den producerade produkten är lätt, vilket möjliggör längre livslängd för delar. Och det står inte för kraftig produktion där delar kan slita ut snabbare än planerat. När det gäller den förstnämnda spenderas pengar när det kan skjutas upp. I det senare fallet kan stillestånd uppstå när det är minst förväntat.

automatiserad datainsamling kan förbättra underhållsfunktionen och öka drifttiden för utrustning. Genom att möjliggöra tillståndsbaserad övervakning kan Underhåll vara antingen föreskrivande eller prediktivt baserat på faktiska förhållanden. Genom att distribuera avancerade avkänningssystem kan data hjälpa företag att förstå utrustningens nuvarande realtidsläge, och med tiden kan deep analytics hjälpa till att förutsäga fel korrekt och schemalägga ersättningarna vid en tidpunkt då det är mest meningsfullt, till exempel omställningar eller avstängningsperioder.

vidare läsning: De olika typerna av underhåll inom tillverkning

målen för processoptimering bör omfatta flera områden:

- den första är att förbättra den ursprungliga processen. Med hjälp av data, trender och mönster kan identifieras för att justera eller bättre ringa i den befintliga processen. Det kan innebära en fråga om layout, materialflöde eller kommunikation.

- för det andra bör parametrar och driftsförhållanden behandlas. Återigen gör data det lättare att upptäcka och lättare att ta itu med i svårighetsgrad. Detta kan innebära maskininställningar, optimal hastighet etc.

- det tredje övervägandet är att utrustningen ska granskas för att fastställa det bästa underhållssättet för att förbättra utrustningens process och drifttid. Delar kan iscensättas och redo i förväg för att öka körtiden ytterligare.

- slutligen kan exakta data och visualisering av maskinförhållanden hjälpa chefer att utveckla praktiska, ergonomiska arbetsinstruktioner och bättre utbildning för operatörer, tekniker och mekanik.

Tillverkningsprocessoptimeringsmetoder och tekniker

för tillverkare som vill förbättra sina processer finns det många lösningar tillgängliga:

samla Realtidsmaskindata

traditionell spårning för processoptimering innebar vanligtvis manuella pappersdrivna ark och datainmatning i Excel. Detta var tidskrävande, felbenägen, och svårt att underhålla. Dessutom var analysen vanligtvis baserad på mänsklig insikt, som kan vara partisk eller fel. Det är därför företag börjar bli papperslösa.

MachineMetrics dashboards visar produktionsdata i realtid som automatiskt har samlats in från tillverkningsutrustning över verkstadsgolvet.

MachineMetrics dashboards visar produktionsdata i realtid som automatiskt har samlats in från tillverkningsutrustning över verkstadsgolvet.

samla realtidsdata och kontextualisera den för synlighet av chefer och operatörer möjliggör insikter som inte är möjliga tidigare; insikter som kan möjliggöra en korrekt förståelse av Produktionsförlopp och utrustningens prestanda på verkstadsgolvet. Med instrumentpaneler och relevanta produktionsanalyser och rapporter kan processer ändras snabbare och resultera i ökad effektivitet.

vidare läsning: tillverkning datainsamling: nyckeln till att optimera verkstadsgolvet

Flaskhalsanalys

varje chef vet vad en flaskhals är. Och de flesta kan identifiera några kritiska områden i sin verksamhet där dessa blockeringar uppstår. Men precis som realtidsdata ger insikter för att optimera processen på maskinivå, så kan det också ge insikt i flaskhalsar som kanske eller inte är uppenbara. Mänskliga operatörer kan tilldela en säkerhetskopia till en orsak när data kan indikera att det är en annan.

med realtidsdata och analyser kan Maskin-och processdata identifiera flaskhalsar och begränsningar inom hela ekosystemet. Dessa data gör det möjligt för operatörer att spåra processer för att fokusera på de flaskhalsar som orsakar mest driftstopp. Oavsett om blockeringen är en fysisk begränsning eller en operativ begränsning som schemaläggning eller missade möjligheter för att förbättra installationstiden och minska omställningar, kan molnbaserad data som är bemyndigad med analytics och OEE-programvara frigöra störningen.

driftstopp analys

en maskin driftstopp analys är en användbar metod för att belysa de områden som behöver åtgärdas omedelbart. Genom att använda fångade driftstopp data på grund, chefer och operatörer kan börja med den värsta gärningsmannen. Men nyckeln till denna analys är möjligheten att komma åt och fråga data och därmed förstå orsaken.

analys av stilleståndsskäl på maskinnivå ger en detaljerad inblick i varför specifik utrustning kan orsaka problem. På bilden är en” driftstopp av maskin ” rapport från MachineMetrics..

användningen av Pareto-diagram, procentuell oplanerad stilleståndstid, hög-och lågpresterande skift och operatörer, medeltid mellan fel, medeltid att reparera och andra verktyg kan hämtas från data via instrumentpaneler och användas för att utveckla strategier för att minska eller eliminera orsaken och optimera processen.

prediktiv analys

kanske ett av de mest värdefulla verktygen när du använder datadriven programvara, kan prediktiv analys överbelasta dina processer. Denna programvara använder maskindata för att diagnostisera och förutsäga fel. Och eftersom det kan ansluta all utrustning inom ett verkstadsgolv kan förutsägelser om hela ekosystemet göras och lösningar distribueras snabbare, om inte omedelbart.

Maskinalgoritmer upptäcker mönster som människor helt enkelt inte kan. Detta möjliggör proaktiv intervention innan problem uppstår eller välplanerat underhåll och övergångsåtgärder när de inträffar. Dessa prediktiva analyser kan till och med användas för att förlänga verktygslivslängden genom att övervaka verktygsslitage och förutsäga när ett verktyg kommer att misslyckas. Anpassade applikationer kan till och med tillåta automatiserade och halvautonomiska lösningar på maskinnivå för att frigöra operatörer för andra uppgifter.

optimera din butiks processer med MachineMetrics

med hjälp av MachineMetrics industriella dataplattform kan tillverkare optimera sina processer som aldrig tidigare. Denna optimering uppnås på olika sätt:

spårning av maskinstopp exakt och i realtid

manuell spårning av data är i sig felaktig. Även om det är väl avsett kan pappersspårning vara felbenägen. Det är också utmanande att hålla jämna steg, och luckor och saknade data är vanliga. Dessutom är det troligt att uppgifterna kommer att avrundas och därför kommer att vara mycket mindre exakta.

manuell spårning kräver ofta datainmatning i Excel eller något annat kalkylblad för att få en känsla av data, vilket innebär att data redan är föråldrade när de når händerna på dem som behöver det. Men djupet i den analysen är begränsat. Och mänsklig tolkning kan vara partisk.

med Maskinteknik har operatörer, chefer och andra viktiga intressenter omedelbar synlighet med realtid, exakta maskindata. Eftersom data är i realtid har de fingertoppsåtkomst via surfplattor på distans eller instrumentpaneler vid maskinen och ovanför verkstadsgolvet för att förstå den faktiska orsaken till felet.

instrumentpanelerna och rapporterna är intuitiva, ger snabb inblick i orsaken till stilleståndstiden och ger snabba svar på åtgärder.

aktivera arbetsflöden och meddelanden baserade på Maskinhändelser

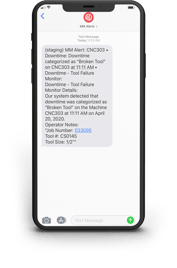

med MachineMetrics programvara kan maskindata användas för att utlösa arbetsflöden. Dessa kraftfulla verktyg säkerställer att rätt information skickas till rätt person eller automatiserat system för handling. Dessa åtgärder har formen av incidenter, meddelanden eller webhooks, och var och en kan optimera processer genom att möjliggöra snabba åtgärder när problem uppstår.

vidare läsning: Topp 10 arbetsflöden för tillverkare

vidare läsning: Topp 10 arbetsflöden för tillverkare

en incident kan utlösa en e-post eller textmeddelande till rätt person. Tidigare behövde operatörer förlita sig på visuella signaler, telefoner, PA-system eller andra kommunikationsmetoder för att meddela andra om ett problem. Ofta var den informerade personen fel person för uppgiften. Och i många fall kanske Operatören inte vet vad problemet är. Med incidenter rapporteras rätt problem vilket sparar tid att starta om eller reparera.

meddelanden tillåter kommunikation omedelbart, vilket sparar tid och minskar antalet steg för att identifiera och lösa problemet. Om en handledare vet att meddelandet indikerar brist på råmaterial kan de hoppa över resan till maskinen och fortsätta direkt till den flaskhalsade processen uppströms.

Webhooks tar handlingsnivån ännu längre. Dessa små paket med data kan användas för att utlösa en korrigerande åtgärd av själva maskinen. Eller de kan användas tillsammans med ett datoriserat underhållshanteringssystem (CMMS) för att automatiskt meddela underhållsteam, kontrollera lager för reservdelen och beställa utfärdandet till tekniker, påskynda reparation och omstart.

förbättra underhållet med Maskinförhållanden

MachineMetrics kan ge en tillverkare möjlighet att använda exakta maskinförhållanden för att utveckla tillståndsbaserade, prediktiva eller föreskrivande underhållsprogram. Utrustningens hälsa kan bedömas när som helst, och operatörer och chefer kan spara tid och underhållskostnader genom att lämna reaktiva underhållsprogram.

resultatet är en kraftigt förbättrad Total Equipment Effectiveness (OEE) som minskar driftstopp och hjälper till att förbättra processer genom att lägga strategiskt utformade underhållsstrategier i värdeströmmen. Dessa data läggs sedan till i analysen för att möjliggöra ännu mer exakt optimering av alla processer.

få omedelbar tillgång till maskinförhållanden, hälsa och prestanda för att diagnostisera och lösa problem och driva högre maskinutnyttjande.

få omedelbar tillgång till maskinförhållanden, hälsa och prestanda för att diagnostisera och lösa problem och driva högre maskinutnyttjande.

MachineMetrics tillåter tillverkare att utnyttja kraften i data på maskin-och fabriksnivå. Med ett kraftfullt utbud av Edge-enheter i kombination med en AI-aktiverad dataplattform kan MachineMetrics leverera appar eller hjälpa dig att bygga dina egna för att driva handlingsbara insikter baserade på realtidsdata och förhållanden för att optimera processer i alla miljöer. Kontakta MachineMetrics idag så att de kan visa dig hur du får ut det mesta av dina data.

Leave a Reply