Pressverktygsdesign Basics : Plåtstämplingsprocess

pressverktyget ( allmänt känt som dö/ dör) är en sammansättning av dö, stansa, stansplatta, stansplatta, strippplatta etc. att producera plåtkomponenter / stämplade delar från den platta metallplåten.

för mer information om pressverktyg: plåtstämpling.html

tryck på Arbetsterminologi

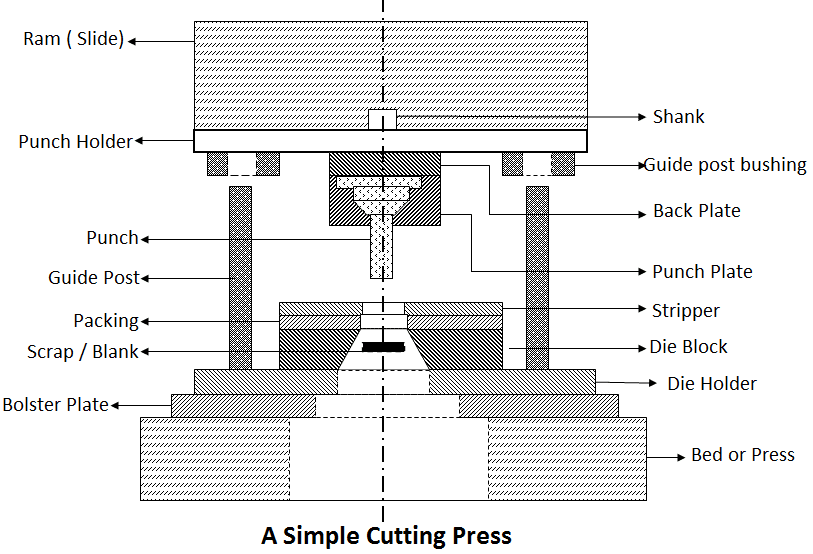

innan du utformar plåtstämplingsprocesspressverktyget är det nödvändigt att förstå konfigurationen och komponenterna i pressverktyget. Pressverktyget består av Punch / stansar, dö, Punch Plate, Backup plate, Stripper, ejektorer många fler komponenter. För att bättre förstå huvudkomponenterna i pressen och dör, ta en titt på den givna figuren.

Ram (bild): Rörlig del av pressen som överför den mekaniska eller hydrauliska kraften från svänghjulet /hydraulsystemet till pressverktyget för plåtstämpling.

skaft: skaftet används som en del för att installera den övre formen i pressmaskinens bild.

Stanshållare ( övre sko): Detta är den övre delen av formsatsen som innehåller styrstolpe som trycker på. Hela den övre delen (i allmänhet innehåller Punch, punch plattan) av munstycket set är monterad på den övre skon.

Die Holder ( nedre Sko ): Detta är den nedre delen av formsatsen som innehåller vägstolpe. Hela nedre delen ( i allmänhet innehåller dö, strippa) av dö set är monterad på den övre skon.

back up Plate: backplattan placeras så att tryckintensiteten inte blir överdriven på stanshållaren. Det kallas också Punch backplate och tryckplatta.

Stansplatta: stansplattans funktion är att hålla stansen i sin rätta relativa position. Stansplattan passar tätt över stansens kropp. Det kallas också Stanshållare.

Punch: Detta är huvudkomponenten i formaggregatet, som direkt eller indirekt flyttas av press ram eller bild. Punch och dö agera tillsammans för att göra en stämplad del.

säng: sängen är den nedre delen av pressramen som fungerar som ett bord på vilket en styrplatta är monterad.

Bolster Plate: Detta är en tjock platta fäst vid sängen som används för att stödja & att lokalisera munstycket.

Die: Die är en kvinnlig del av formblocket/pressverktyget för att producera det givna jobbet i en press. Die och punch arbeta tillsammans för att göra önskad form produkt.

Strippa: En strippare används för att ta bort metallremsan från en stans eller dö.

Guidepost & Guide post Bussning: denna tvåkomponent i pressverktyget styr munstycket för att bibehålla inriktningen under operationen. Korrekt smorda och placerade förbättrar de verktygsoperationen och bidrar till att producera kvalitetsprodukter. Detta kallas också en pillar die set.

Stäng höjd: avståndet mellan toppen av sängen och botten av bilden, med dess slag nedåt och justering uppåt.

Stroke: avståndet för RAM-rörelse från sitt uppläge till sitt nedläge. Det är i allmänhet konstant för mekaniska pressar men variabel för hydrauliska pressar.

metall stämpling pressverktyg komponenter

pressverktyg komponenter kan delas in i följande kategorier:

- strukturella komponenter

- arbetskomponenter

- vägledande eller lokaliserande komponenter

- Strippkomponenter

- fästkomponenter

- Matningskomponenter

konstruktionskomponenter

tryck på verktygskomponenter som håller arbetskomponenterna till varandra och pressen. Som övre sko, nedre sko, skaft.

arbetskomponenter

komponenter som faktiskt deltar i att bilda den önskade formstämplade delen. Som Punch & Dö.

styr-eller Lokaliseringskomponenter

styrkomponenter upprätthålla korrekt inriktning av den övre skon med den nedre skon under operationen. Guidepost-uppsättningar och dowel-stift är exempel på styrkomponenter.

Strippkomponenter

komponenter som tar bort eller tar bort ämnen och skrot från stansen eller dör när operationen är över. Som Stripper, tryck av stift, ejektorer, Knockouts.

fästkomponenter

fästkomponenter håller ihop alla delar av pressverktyget som en enhet. Som Stansplatta, dö block, alla fästelement.

Matningskomponenter

Matningskomponenter Mata ämnet eller metallplåten till stämplingsstationen. Dessa komponenter bidrar till att öka produktionshastigheten.

kravet på Pressverktygsdesign

när du utformar ett pressverktyg och väljer pressen för ett visst jobb måste följande faktorer beaktas :

- komponentens tjocklek

- effektbehov

- typ av operation som ska utföras

- Nej. av operationer som ska utföras

- Total arbetsstorlek

- arbetshastighet.

Pressverktygsdesign ska passa typen av produktion, dvs massproduktion, liten sats eller stor sats. Pressverktyg ska uppfylla följande krav:

- pressverktygen ska säkerställa den efterfrågade produktionen, säker drift & enkelt underhåll.

- pressverktyg ska utformas på ett sådant sätt att möjliga standardkomponenter används för tillverkning av produkter.

- pressverktyg bör utformas för maximalt utnyttjande av såväl material som arbetskraft.

- Pressverktygens arbetsdelar måste vara starka och hållbara och utbytbara när de är slitna.

- måttnoggrannhet och ytfinish måste ligga inom toleranser.

Design av pressverktyg

plåtstämplingsprocessen är en mycket snabb och exakt tillverkningsprocess. Men vad händer om, press tool inte fungerar effektivt eller det tar många fler operationer för att producera stämplade delar. Så det är mycket viktigt att utforma en ekonomi vänliga och tidsbesparande pressverktyg.

steg för att utforma någon plåt stämpling pressverktyg eller dö.

- beräkning av erforderlig kraft ( tryck på tonnage)

- val av tryck

- bestämning av stängnings höjd av verktyget

- computing dö tjocklek och marginaler ( minsta tvärsnitt)

- ritning strip layout och jämföra materialutnyttjande

- Design av lokaliseringselement

- val av hårdvara

- ritning die plan ( pelare uppsättningar, Punch höjd, och montering)

- identifiera centrum för tryck och kontroll skrot bortskaffande

- ritning detaljer

vad är strip layout?

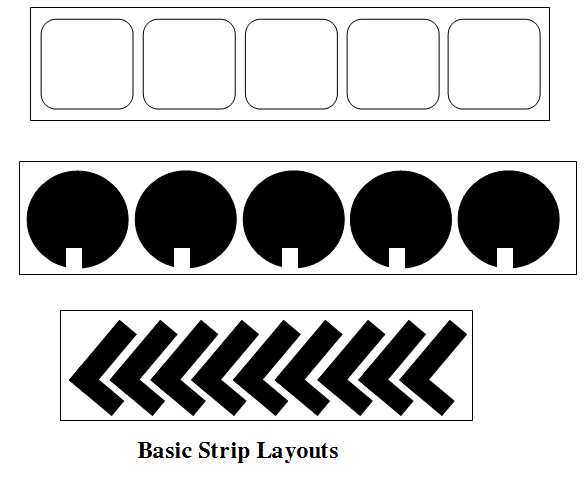

materialekonomin är mycket viktig i plåtstämplingsprocessen. Eftersom blankningen är den första operationen kan råmaterialekonomin påverkas genom att använda den mest ekonomiska bandlayouten som kan ge det högsta utnyttjandet av materialet. I allmänhet ritar pressverktygsdesigners minst fem bandlayouter för beräkning och jämför deras materialutnyttjande innan de utformar pressverktyget.

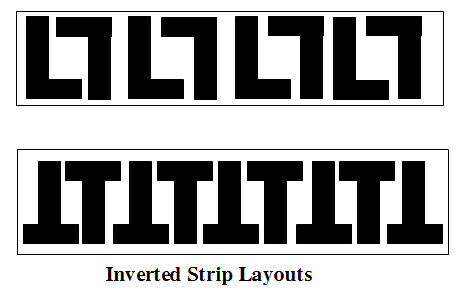

Strip layout för ämnen formade som bokstäver L, T eller U kan produceras ekonomiskt genom inverterade layouter som visas i följande bild.

materialutnyttjandet för bandlayout kan beräknas från följande formel–

eller

teori för Pressverktygsstämplingsprocess

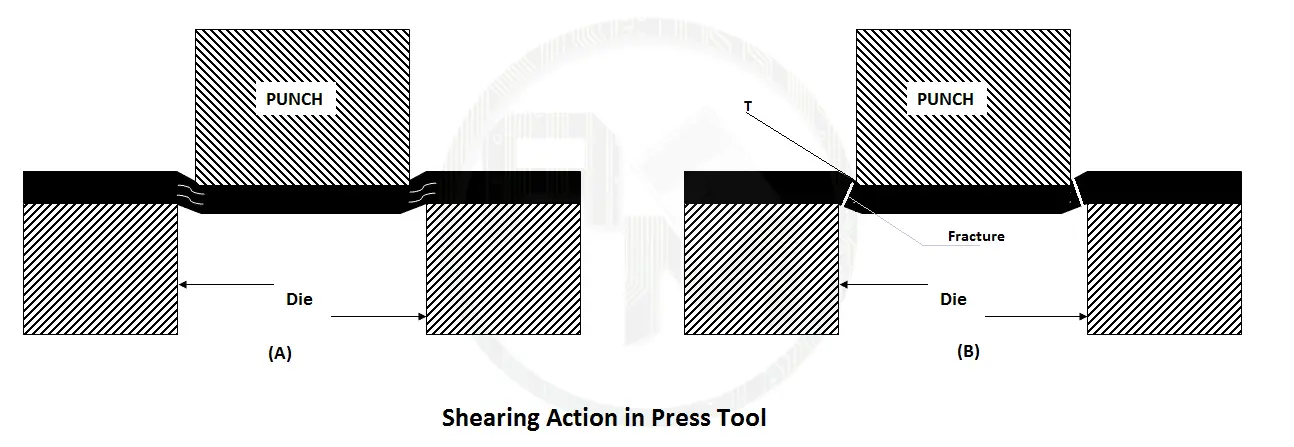

Plåtskärningsoperationer i ett stämplingsarbete är en klippningsprocess. När stansen berör plåten och rör sig nedåt, skjuter den materialet in i formöppningen. Materialet utsätts för både tryck-och dragspänningar. Dessa spänningar kommer att vara högst vid kanterna på munstycket och stansen och materialet kommer att stressa bortom dess elastiska gräns och börja spricka där.

3 steg för klippning eller fraktur i plåtskärningsoperationer.

- betonar materialet bortom dess elastiska gräns.

- plastisk deformation på grund av minskning av området

- sprickbildning börjar i ett reducerat område.

krafter Disposition

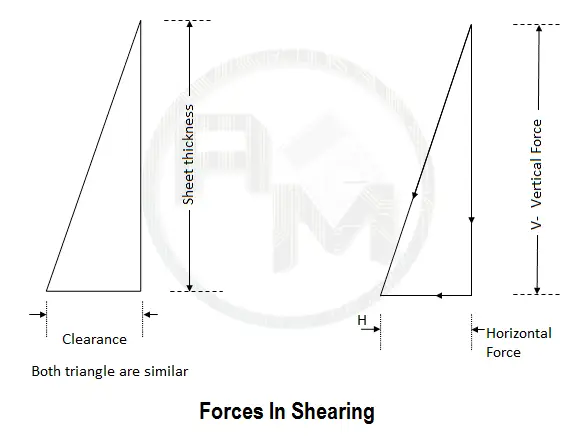

de krafter som utvecklats i skjuvning operation representeras av en triangel som visas i nedanstående figur. Den vertikala skjuvkraften och den horisontella sidokraften representeras av V respektive H. Den resulterande kraften representeras av R.

vertikal kraft

värdet på vertikal komponent V beror på det område som ska klippas och skjuvhållfastheten hos materialet som ska klippas. Skjuvområdet är en multipel av längden på skär och plåttjocklek.

horisontell kraft

värdet på horisontell eller lateral kraft h beror på formavståndet. Den horisontella kraften kan anges i termer av vertikal kraftprocent. Denna procentsats är densamma som die clearance procent.

för perfekt klippning / skärning av plåt måste clearance vara i rätt mängd.

Vad är pressverktyg Clearance?

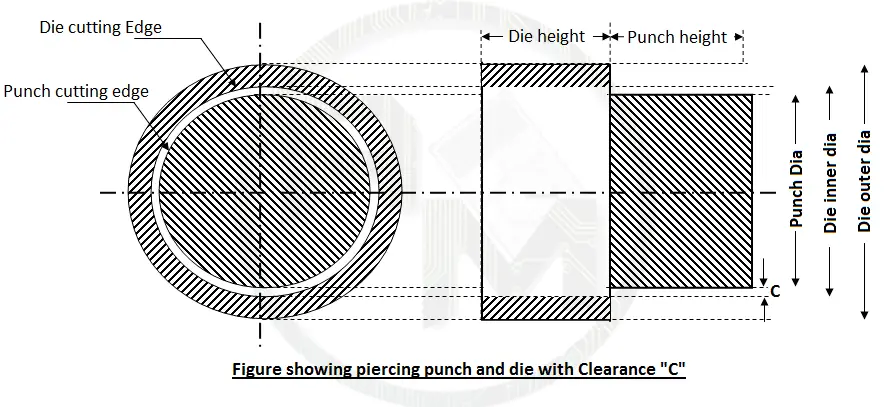

mängden utrymme mellan stansskär och stansskär är känd som clearance. För bättre förståelse är “Clearance den mängd extra utrymme som krävs i hålet på munstycket för att tillåta stansen att passera för att slå ett hål i materialet”.

betydelsen av korrekt pressverktyg Clearance

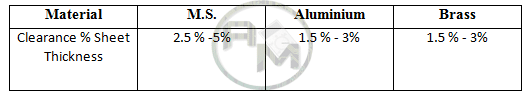

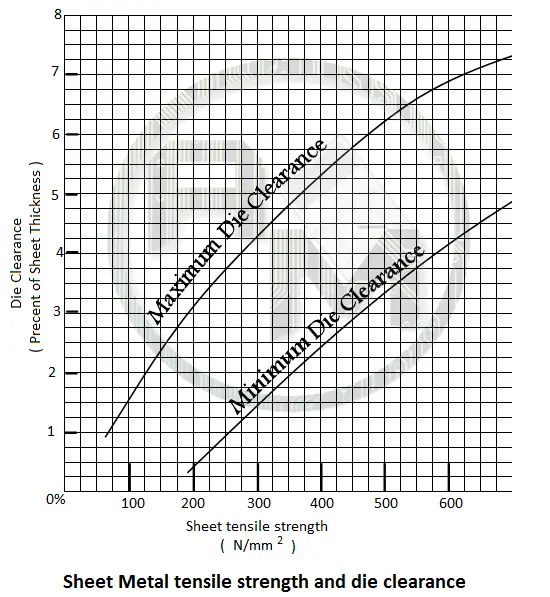

Clearance har en viktig roll i alla skärningsoperationer och formningsoperationer. Formavståndet beror på arbetsmaterialet, det sträcker sig från två till tio procent av kalkylbladets tjocklek. Duktilt material bör ha mindre die clearance annars mjukt material skulle dras in i gapet och hårdare material behöver mer die clearance för god klippning åtgärder.

överdriven clearance orsakar mer burr på det klippta arket medan mindre clearance minskar burr men det skadar också kanterna på munstycket och stansen. Detta resulterar i frekvent omskärpning av munstycket och stansen och minskar pressverktygets livslängd.

utbudet av die clearances för olika material för stämpling arbete:

Observera att die clearances anges i procent av Arktjocklek. För en nära skärprofil, det skulle finnas ett munstycke mellan munstycket och stansen runt i profilen.

Die Clearance för olika material

Obs: Det är inte möjligt att få toleranser än die clearance på komponenter så det är nödvändigt att utföra en ytterligare rakning operation för hög precision arbete.

Die clearance för stansning pressverktyg

hålet genomborrat i arket är avsmalnande, med minsta öppning lika med stansstorlek. Den maximala storleken på hålet längst ner på arket beror på bredden på formöppningen. Eftersom minsta storlek är viktig vid piercing / stansning görs stansen lika med hålstorleken.

Die clearance på die cut out är större än den storlek som anges på komponentritningen.

till exempel

Piercing ett hål av 20 mm av 2 mm tjockt MS-ark.

stansdiametern kommer att vara densamma som hålstorleken, dvs 20 mm.

Die clearance vid 2,5% av arktjockleken = 2,0 x 0,025

0,05 på varje sida

20 + 2 x 0,05 = 20,10 mm

Die Clearance för Blanking pressverktyg

det blankade profilarket är också avsmalnande, med minsta storlek längst ner och maximalt längst upp. Den maximala storleken på hålet längst ner på arket beror på formöppningen. Eftersom minsta storlek är viktig vid piercing / stansning görs stansen lika med hålstorleken.

de maximala måtten på ämnena får inte överstiga de storlekar som anges i komponentritningen. Så i blanking är utskärningen gjord lika med formprofilhålet och stansen måste vara mindre på varje sida av spelstorleken.

till exempel:

Blanking en av 20 mm av 2 mm tjockt MS-ark.

Die diameter kommer att vara samma som hålstorlek dvs 20 mm.

clearance vid 2,5% av plåttjocklek = 2,0 x 0,025

0,05 varje sida

: Vad är skillnaden mellan stansning och blanking verktyg ?

Ans: Blanking och stansverktyg båda är likartade men arbetsstycket i blankverktyget kallas tomt och används vid vidare drift medan i stansverktyget är det stycke som faller genom munstycket skrot.

Böjpressverktygsprinciper

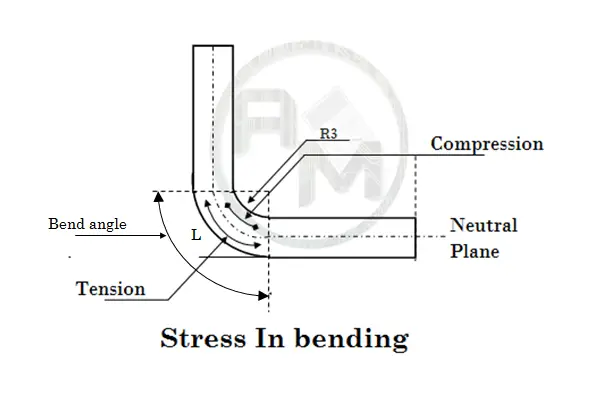

böjningsprocessen ändrar formen på ett platt ämne för att göra det vinklat, krökt eller båda utan mycket förändring i dess tjocklek. det är en mycket vanlig process för att byta ark och plattor till kanaler, trummor, etc. Under böjningsoperationen är materialets yttre yta i spänning och den inre ytan är i kompression. Stammen i det böjda materialet ökar med en minskande krökningsradie.

det är en mycket vanlig process för att byta ark och plattor till kanaler, trummor, etc. Under böjningsoperationen är materialets yttre yta i spänning och den inre ytan är i kompression. Stammen i det böjda materialet ökar med en minskande krökningsradie.

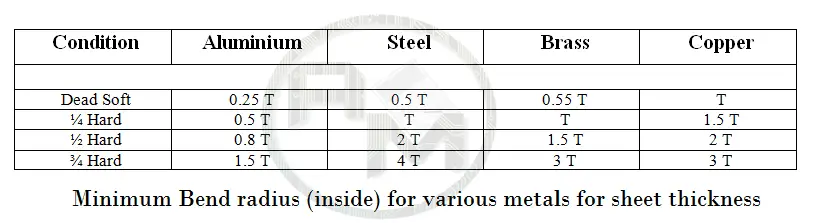

Böjradie

den minsta radie till vilken ett ämne kan böjas utan sprickbildning beror på materialet och dess hårdhet. Minsta inre radie beror också på rullningsriktningen. Remsorna ska skäras på ett sådant sätt att böjlinjerna ligger i rätt vinkel mot kornriktningen.

ett ark är mer sårbart för sprickbildning i krökningar över kornriktningen. Så minsta radie av sprickbildning över kornet är ungefär fyra gånger minsta radier för böjning längs kornriktningen. Vanligtvis är kornens riktning parallell med den längre sidan av det fulla oklippta arket.

minsta radier för böjning av olika material tillsammans med kornriktningarna.

där t= materialtjocklek

Böjbidrag

när metallplåten viks eller böjs deformeras och sträcks metallen runt böjningen. När detta händer får det en liten mängd total längd i den stämplade delen. Böjtillägget definieras som den tillagda längden till de faktiska benlängderna på delen för att utveckla ett platt mönster.

benlängden är längden på flänsen som ligger utanför böjningsradien.

Blank storlek eller utvecklad längd

det är en nödvändig stämplingsprincip för att beräkna längden på ämnet före böjning eftersom en komponent vanligtvis är blankad före böjning.

under böjning komprimeras metallskikten intill den inre radien medan metallskikten intill den yttre radien sträcks. Vissa lager av Ark varken komprimera eller sträcka under en böjning operation som kallas neutralt plan.

Obs: neutralt plan ligger längs mitten av arktjockleken för radie mer än två gånger tjocklek. För radier mindre än två gånger av arktjocklek ungefär en tredjedel tjocklek från den inre radien ytan av kröken.

vid beräkning av blank längd eller utvecklad längd bör växling av neutralplanet övervägas.  utvecklad längd ska beräknas längs neutralplanet med följande formel.

utvecklad längd ska beräknas längs neutralplanet med följande formel.

![]()

![]()

t= Arktjocklek

r = inre böjningsradie

L= utvecklad längd

A = böjningsvinkel i grad

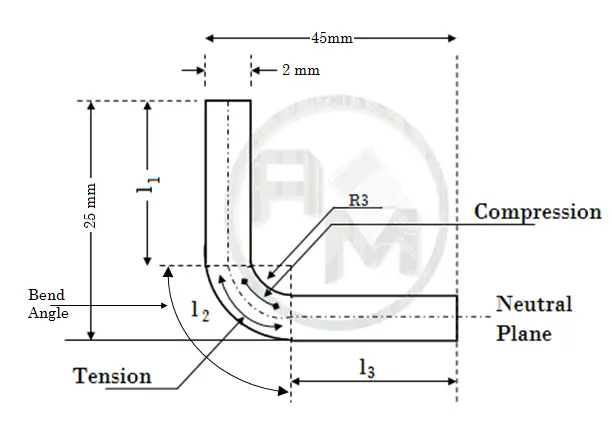

exempel: beräkna den utvecklade längden eller tomlängden för följande komponenter.

lösning: komponentens utvecklade längd har två raka delar l1′ l2 och krökt del l3.

givet:

inre radie: 3mm

Arktjocklek : 2 mm

Så

l1 = 25 – ( Plåt tjocklek + Inre radie ) =25 – 5 =20 mm

l3 = 45 – ( Plåt tjocklek + Inre radie ) =45 – 5 =40 mm

Som insidan radien på böjen är mindre än 4 ( dubbelt blad tjocklek )

l2 = ![]()

= (π/180) × 90 × ( 3+0.33 × 2 )

= 5.749 mm

Nu Totalt utvecklade Längd

= l1 + l2 + l3

= 20 + 5.79 +40

= 65.79 mm

datorstödd design av pressverktyg

på grund av den ökande efterfrågan på pressverktyg kan ett kompakt och praktiskt CAD/CAM-system för design av pressverktyg automatisera följande funktioner:

- kontrollera arbetsstyckets ritning för genomförbarheten av tillverkning från plåtstämplingsprocessen pressverktyg.

- hitta blank storlek för böjning, formning eller ritning.

- val för de typer av pressverktyg som ska användas.

- beräkning av materialutnyttjande, tonhöjd, marginaler och orienteringsvinkel.

- beslutar disposition av slag och skaft center.

- Computing skjuvkrafter och storleken på munstycket, stripper, skruvar, pluggar, etc.

- välja pressmaskin och dö set.

- ritning av monteringsritningar och detaljritningar.

datorstödd pressverktyg design innehåller olika moduler som arbetsstyckskontrollmodul, utvecklad längd blank storleksmodul, Nestningsmodul, Bandlayoutmodul och die designmodul. Designkontrollmodulen finner ut centrum för tryck, tonnage krävs, strippningskraft, mått på slag, dör, stripper, stripper och punch plattor, Nej. skruvar, plugg stift, fjädrar och knock-out stift.

designmodulen skapar monteringsritningen med många lager för olika pressverktygselement som Die block, die plate, punch, punch plate, stripper, stripper plate, ejector, etc.

Leave a Reply