Vad är lean logistics?

maximera kundvärdet och eliminera avfall

Lean Thinking är en affärsmetod som har sitt ursprung i den japanska bilindustrin under slutet av 1980-talet. kärntanken är att maximera kundvärdet samtidigt som man eliminerar avfall från alla processer. Enkelt uttryckt innebär Lean att skapa mer värde för dina kunder med färre resurser.

Lean har också tagit sig in i logistiken. Konceptet är känt som Lean Logistics och har blivit en populär term inom supply chain management.

Lean logistics definierad

i logistiksektorn är lean helt enkelt ett sätt att känna igen och eliminera slösaktiga aktiviteter från leveranskedjan. Målet är att öka produktflödet och hastigheten.

Lean Logistics handlar om att förbättra verksamheten på alla nivåer och optimera leveranskedjan genom att minska avfallet, vilket är viktigt för supply chain control. Detta uppnås genom bättre lager-och materialhantering och genom att eliminera onödiga steg i leveransen, till exempel:

-

minimera lager / eliminera överskott lager

-

minimera transport av “luft” (transportresurser bör fyllas så mycket som möjligt)

en lean logistics-strategi är inte ett program eller ett kortsiktigt kostnadsminskningsprogram. Det är snarare ett sätt att arbeta för att eliminera avfall längs hela värdeströmmar, där det ultimata målet är att ge ett perfekt värde för kunden.

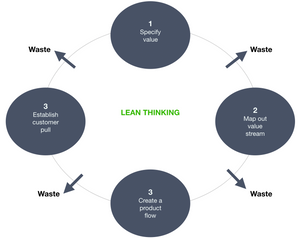

de fyra principerna för lean logistics

-

Ange värde: Kundvärde identifieras och adderas längs hela supply chain-nätverket.

-

kartläggning av värdeström: identifiera alla processer längs supply chain-nätverket för att eliminera de processer som inte skapar värde för den totala produkten. Kartläggning av värdeström gör att du kan identifiera luckor i dina processer. Du får en tydlig bild av var förseningarna är, begränsningarna och överdriven inventering. Detta hjälper dig att förstå hur värdet skapas i produkten, ur kundens perspektiv.

-

skapa ett produktflöde: Tillämpa ovanstående faktorer och göra värdeskapande steg sker i tät sekvens. Detta gör att produkten flyter smidigt mot kunden, samtidigt som avbrott, lager och stillestånd minimeras.

-

etablera customer pull: ett pull-system är en produktions-eller serviceprocess som är utformad för att minimera lager på plats genom att arbeta direkt på grundval av kundernas efterfrågan. Varor levereras som de krävs av kunden. Detta är också känt som ett “Just in time” – system, eftersom det fungerar precis i tid för att leverera varor när de behövs, istället för att ackumulera lager. Pull-systemet kräver att information om efterfrågan är tillgänglig i hela försörjningskedjan.

Womack, James P., Daniel, T. Jones (1996) Lean Thinking

för att uppnå Lean logistik, starta ovanstående process igen och fortsätt tills ett tillstånd av perfektion uppnås, där perfekt värde skapas utan avfall.

slutsats

på dagens marknad omfattar logistikföretag Lean-initiativ för att upptäcka och hantera avfall och ineffektivitet. Att implementera Lean Logistics i ditt företag innebär betydande förbättringar inte bara för ett specifikt område i leveranskedjan utan för hela värdekedjan som helhet. Det gör att du kan svara på snabbt föränderliga konsumentkrav med högre kvalitet, Lägre kostnad, mindre behov av rörelsekapital och snabbare genomströmningstider.

Leave a Reply