Propelleraksel og drivaksel (bil)

drivlinie -, Differential-og Vejhjulstræk

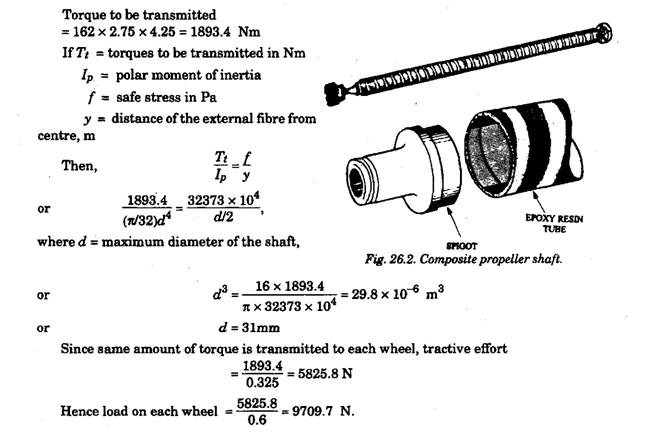

propelleraksel forbinder gearkasse til køretøjets endelige drivgear gennem universalforbindelse og fungerer som drivaksel. En universalforbindelse gør det muligt at transmittere drevet gennem en variabel vinkel. Drivsystemet er et arrangement til transmission af drivkraften fra vejhjulene til køretøjets krop. Det endelige drev er transmissionssystemet mellem propelleraksel og differential. Differentieringsmekanismen er indbygget i midterdelen af det endelige drev. Dette gør det muligt for hjulene at rotere med forskellige hastigheder uden at forstyrre køretøjets fremdrift, mens de drejer. I tilfælde af baghjulstræk er bagakslen” live”, som ud over at understøtte køretøjets vægt indeholder en gear-og akselmekanisme til at drive vejhjulene. Kapitlet omhandler alle disse delsystemer til et baghjulsdrev. Det præsenterer også kort forhjulstræk og firehjulstræk systemer.

26.1.

propelleraksel og drivaksel

propelleraksel, undertiden kaldet en carden-aksel, overfører strøm fra gearkassen til bagakslen. Normalt har akslen en rørformet sektion og er lavet i en – eller todelt konstruktion. Det todelte arrangement understøttes i midten af et gummimonteret leje. Korte drivaksler er indbygget til transmission af strøm fra den endelige drivaggregat til vejhjulene i både for-og baghjulstræklayouter.

26.1.1.

Propelaksler

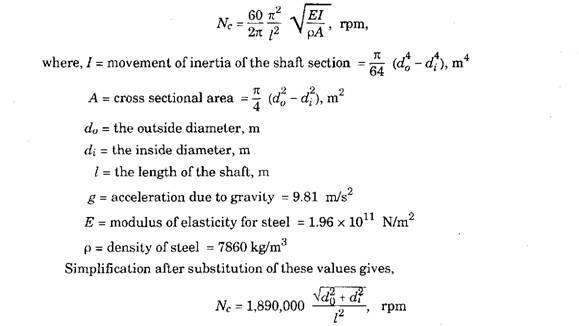

denne aksel skal være stærk for at modstå drejningen af drivmomentet, og den skal være elastisk for at absorbere vridningschok. Det skal modstå den naturlige tendens til at synke under sin egen vægt, fordi vibrationer opstår, når tyngdepunktet ikke falder sammen med akselaksen.

en rørformet propelaksel bruges normalt, fordi den har (i) lav vægt, (ii) giver stor modstand mod forkert justering, især sag, (Hi) har god vridningsstyrke og (iv) giver lav modstand (lav inerti) mod ændringer i vinkelhastighed, der opstår, når en hookes-Type Kobling bruges til at drive akslen. Da en propelleraksel ofte roterer med høj hastighed, specifikt under brugen af overdrive gearet, skal den fremstilles og repareres, hvilket opfylder designspecifikationer og grænser for god balance.

selv efter en perfekt statisk justering, aksel sags (dvs. danner en bue) i midten på grund af sin egen vægt. Når denne sagging bliver overdreven, får rotation af akslen buen til at stige på grund af centrifugaleffekten. Denne deformation eller pisk af akslen opretter en vibration, der bliver alvorlig, når den nærmer sig den hvirvlende hastighed. Den kritiske hastighed, hvormed denne tilstand opstår, afhænger af to vitale dimensioner, dvs.rørets gennemsnitlige diameter og akselens længde.

da propelaksler på vejkøretøjer er tilstrækkeligt lange og generelt fungerer ved høj hastighed, kan hvirvling forekomme ved en bestemt kritisk hastighed. Dette frembringer bøjningsspændinger i materialet, der er højere end skærespændingerne forårsaget af transmitteret drejningsmoment. Mens den kritiske hastighed stiger med fald i akselens masse, øges sektionens inertimoment. Tendensen til, at propellerakslen hvirvler, skal reduceres, og for at gøre det skal den gøres rørformet og skal være perfekt afbalanceret.

propellerakslens kritiske hastighed varierer direkte som rørets diameter og omvendt som kvadratet af længden. Derfor vælges diametre så store som muligt og længder så korte som muligt for at holde akselens kritiske hastighedsfrekvens over kørehastighedsområdet. Propelleraksler over 1,5 m længde mellem universelle samlinger forårsager ubalanceproblemer. Aksellængder minimeres ved hjælp af lang transmissionsforlængelseshus og center universalforbindelse med todelte propelleraksler. Når den bruges, understøttes den midterste universalforbindelse af et centerstøtteleje, der er isoleret fra køretøjets chassis. Propellerakselslangen rulles normalt fra fladt ark, rettet inden for 0.25 mm, løbe ud og afbalanceret inden for 0,00018 kg-m. Dette holder centermassen næsten på længdeaksens centrum for at minimere hvirvel. Den kritiske hastighed er givet af,

propelleraksler er således konstrueret, at den beregnede kritiske hastighed er omkring 60 procent højere end motorhastigheden ved maksimal effekt. Propelleraksler kan også designes til en given momentvurdering, hvilket er det drejningsmoment, der kræves for at stresse dem til den elastiske grænse.

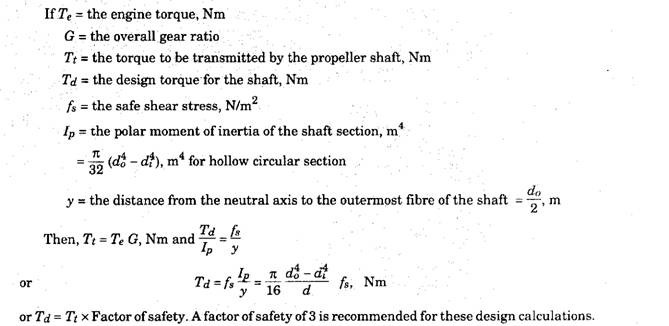

mange køretøjer med bag – og firehjulstræk kræver en lang propelleraksel for at spænde mellem gearkassen og det endelige drev. I disse situationer er drivlinjen normalt delt, og et leje er monteret til at understøtte akslen ved delingspunktet (Fig. 26.1). Dette leje er monteret i gummi for at absorbere enhver vibration, der ellers ville blive overført til kroppen.

selvom akselbevægelsen er begrænset til bagakslen, og der er monteret universalsamlinger til at rumme denne bevægelse, er der behov for ekstra samlinger på forakslen for at muliggøre let bøjning af køretøjets karosseri. Det er praktisk taget umuligt at opretholde de korrekte drivvinkler af koblinger af hooke-type monteret på et todelt aksellayout, så en eller flere CV-samlinger bruges i mange arrangementer.

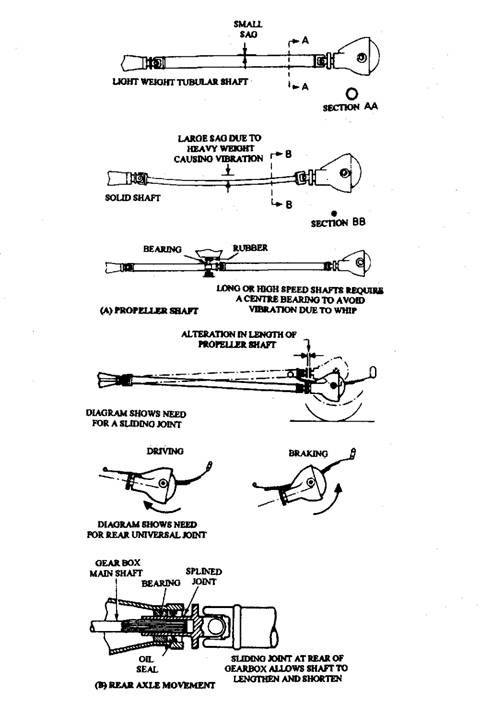

den sammensatte propelleraksel vist i Fig. 26.2 er et alternativ til det opdelte arrangement. Den rørformede skaft er lavet af epoksisharpiks, som styrkes ved hjælp af glas-og kulfibre, og bundet til en stålspids for tilslutning til universalforbindelserne. Fordelene ved den sammensatte aksel i forhold til en konventionel todelt stålakselarrangementer er:

(i) vægtreduktion med omkring 50 procent.

(ii) høj intern stødabsorption.

(Hej) god støj, vibrationer, hårdhed (NVH) ydeevne. iv) ekstraordinær korrosionsbestandighed.

eksempel 26.1. En bilmotor udvikler et maksimalt drejningsmoment på 162 Nm. Det lave gearforhold for transmission er 2,75, mens bagakselforholdet er 4,25. Den effektive hjulradius er 0,325 m, og friktionskoefficienten mellem dækket og vejbanen er 0,6. Hvis den tilladte

forskydningsspænding er 32373 * 104 Pa, skal du bestemme den maksimale Akseldiameter under forudsætning af, at belastningen er næsten vridning. Hvad er den maksimale belastning tilladt på hvert hjul ?

opløsning.

samlet gearforhold = 2,75 * 4,25

Fig. 26.1. Propelleraksel funktioner. A. propelleraksler. B. bagaksel bevægelse.

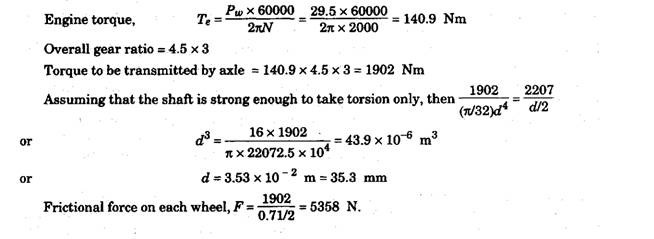

eksempel 26.2. En motor udvikler 29,5 Kvat 2000 o / min, når drejningsmomentet er maksimalt. Det nederste gearforhold er 3: 1, og bagakselreduktionen er 4,5:1. Belastningen på hver drivaksel er 7357,5 N, når bilen er fuldt lastet. Diameter af vejhjul over dækkene, er 0.71 m og vedhæftningskoefficienten mellem dæk og stang er 0,6. Hvis den tilladte belastning i materialet på

akslen ikke må overstige 22072,5 * 104 Pa, skal du finde diameteren på akselakslen.

opløsning.

begge producerer tilsammen maksimal stress i midten, hvilket er for mindre i forhold til designspænding. Igen er intensiteten af forskydningsspænding på grund af vridning højest ved overfladen og nul i midten af akslen. Således er akslen ret sikker i direkte forskydning.

Diameter af akslen – 35,3 mm. Ans.

26.1.2.

drivaksler

disse aksler er relativt korte i længden, og hvor pladsen er en begrænsning, gøres De solide for at give frigang til bevægelse af affjedringen, og ellers bruges den lette rørformede sektion ofte. Den korte afstand mellem vejhjulet og det endelige drivhus kombineret med en stor vejhjulbevægelse på grund af affjedringsafbøjning forårsager den maksimale drivvinkel på universalledene og stor variation i akselens længde. En CV-samling i hver ende af drivakslen opfylder vinkelkravet, og en dyb CV-samling rummer længdeændringen. Baghjulsdrevne køretøjer med uafhængig baghjulsophæng har brug for en drivaksel for at forbinde vejhjulet til den faste endelige drivaggregat. På disse køretøjer er der normalt indbygget en dybdetype CV-samling i hver ende af drivakslen.

26.1.3.

Propellerakselvibration

små biler og korte varevogne og lastbiler har en enkelt propelleraksel med en glideforbindelse i forenden uden at have nogen uønsket vibration. Køretøjer med længere akselafstand kræver længere propelleraksel, som har en tendens til at synke og hvirvle under visse driftsforhold (Fig. 26.3). Som et resultat opstilles resonansvibrationer i køretøjets krop, så kroppen vibrerer, når skaftet hvirvler.

de vigtigste faktorer, der er ansvarlige for resonansfrekvensen af propellerakslen, der forårsager vibrationen, kan grupperes som følger :

(i) faktorer relateret til propellerakslen er (a) akselens diameter og længde,

(6) afbalanceringen af den samlede aksel og samlinger og (c) akselens bøjningsmodstand.

Fig. 26.3. Enkel propelleraksel i et stykke ved hjælp af en glideforbindelse og to universelle samlinger.

(ii) faktorer relateret til køretøjskroppen er

(a) kropsstrukturernes type og form, forstærkning

boksektioner osv., (6) placeringen af komponenter i karrosseristrukturen,

og

(c) kvaliteterne af drivlinjevibrationsspænding leveret af motor-og transmissionsbeslag, fjederbuskepanelisolering osv.

en roterende aksel hvirvler, hvis tyngdepunktet for akselmassen er ekscentrisk på grund af hvilken centrifugalkraft har tendens til at bøje akslen, så den kredser om akselens længdeakse. Den ekscentriske afbøjning af akslen øges med stigningen i hastigheden, hvilket resulterer i, at centrifugalkraften også øges. Effekten er derfor kumulativ og progressiv, indtil hvirvlen bliver kritisk og forårsager voldelig vibration.

den faktor, der er ansvarlig for forskydningen af tyngdepunktet for en vandret understøttet cirkulær aksel mellem lejerne til den ene side af den centrale akse, er som følger.

(a) sagging af akslen mellem Centre.

(b) ikke-ensartet vægtykkelse omkring omstændighederne ved en rørformet sømløs trukket propelleraksel.

(c) mængden af svejsemetal må ikke svare til massen på den modsatte side af en rørformet aksel, rullet op fra fladt ark.

(d) akselens ekscentricitet til rotationsaksen forårsaget, hvis den rørformede aksel tvinges på universalforbindelsesstubakseludsparinger, der er drejet mellem løse Centre.

(e) hvis samleåg og trunnionarmene er samlet meget let til den ene side, når universalfuger er monteret på enderne af akslen, som derefter understøttes på lejer.

( / ) hvis afstanden mellem HAN-og hunspidserne tillader, at akslen flyttes i begrænset omfang, når der anvendes en glidekobling i den ene ende af akslen.

den kritiske hvirvlende hastighed af en aksel er omvendt proportional med kvadratet af længden af akslen. For eksempel, hvis en aksel med en kritisk hvirvlende hastighed på6000 omdr. / min. fordobles i længden, den nye Aksels kritiske hvirvlende hastighed reduceres til 1500 omdr. / min., kvartalet af denne værdi. På den anden side øges den kritiske hastighed ved at halvere akselens længde til fire gange, dvs.24000 o / min. Halvering af længden sætter således den kritiske hastighed betydeligt over den maksimale propellerakselhastighed for et køretøj.

generelt øges stivheden af propellerakslen ved at forlænge enten bagenden af gearkassens hovedaksel og hus (Fig. 26.4 a) eller den endelige drivhjulsaksel og hus (Fig. 26.4 B). Den tidligere tilgang er almindelig for mellemstore biler, og den senere er blevet brugt med en vis succes på større biler med bageste spiralfjederophæng med bageste arme og bindestangstabilisatorer. En glideforbindelse er normalt installeret i gearkasseenden af propellerakslen, hvilket gør det muligt for propellerakslen automatisk at justere dens længde i overensstemmelse med ændringer i ophængsafbøjningen.

en anden metode til løsning af vibrationsproblemet er ved at øge akselens diameter, men dette øger dens styrke ud over dets momentbærende krav. Dette øger også sin inerti, som modsætter sig køretøjets acceleration og deceleration. En løsning, der ofte anvendes, er brugen af opdelte propelleraksler understøttet af Mellem-eller centerlejer. Denne tilgang har også tidligere været anvendt på store biler for at sænke transmission (a)-drevet fra den frontmonterede gearkasse til bagakslen. Som et resultat gulvbræt tunnel højde reduceres, og ulemperne ved en tykkere aksel undgås. “Når dette arrangement anvendes på erhvervskøretøjer, store forskydninger large mellem gearkasse midterlinjer og den endelige-drev pinion , centerlinjen kan leveres i to eller tre etaper.

rig.

26.1.4.

opdelte propelleraksler og deres understøtning

todelt drivlinjer med to aksler og et mellemstøtteleje (Fig, 26.5) anvendes generelt på lastbiler med akselafstande fra 3,4 til 4,8 m. todelt propelleraksel bruger tre universalled. Den primære propelleraksel er af typen med fast led-og-rør-samling, og den sekundære propelleraksel indeholder en glideforbindelse ved den bærende ende for at tage sig af enhver forlængelse på grund af ophængsbevægelse. Generelt er den primære aksel på linje med gearkassens hovedakselakse, men den sekundære aksel er let tilbøjelig til at krydse tandhjulsakslen på bagakselens slutdrev. I tilfælde af køretøjer med højt chassis er begge aksler monteret skråt for at reducere den effektive akselhældningsvinkel. Når den primære aksel er på linje med gearkassens udgangsaksel, anvendes universelle koblinger af gummitype undertiden til at dæmpe transmitteret torsionsvibration mere effektivt end konventionelle stålfuger.

for køretøjer med akselafstand på mere end 4,8 m kan en tredelt drivlinje med to mellemliggende bærelejer være mere egnet (Fig. 26.6). Fire universal-samlinger er ansat, og den mellemliggende aksel ligger parallelt med gearkassens udgangsaksel. Kun den bageste propelleraksel bruger igen en glideforbindelse til at imødekomme ændringer i Aksellængde.

26.1.5.

propelleraksel Mellemstøttelejer

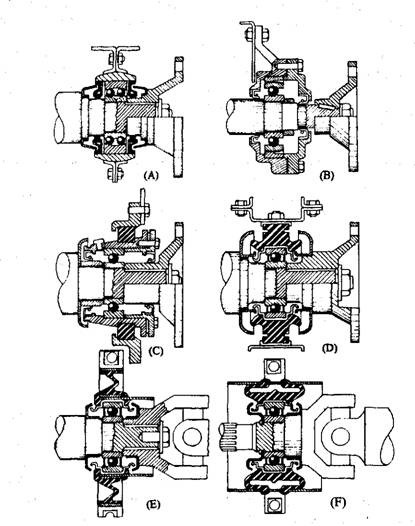

mellemliggende leje-og monteringsenheder er indbygget til at placere og understøtte de opdelte propelleraksler. Disse samlinger er enten af (i) selvjusterende lejestøtter type ( ” ) fleksibel monteret lejestøtter type. Selvjusterende mellembærende understøtninger bruges mest på tunge lastbiler. En type af denne lejestøtte er et kugleleje med dobbelt række med et dybt Rillet indre løb og et internt halvcirkelformet ydre løb (Fig. 26.7 a). Dette arrangement kompenserer enhver akselafbøjning gennem det indre løb og bolde, der vipper omkring det faste ydre løb sfæriske sæde.

en anden metode er brugen af et enkelt-række dybt Rillet kugleleje med en sfærisk profil på periferien af de ydre løb. Kugleløbet er derefter indkapslet i en stålstøttering, hvis indvendige profil matcher ydersiden af lejet (Fig. 26.7 B). Den relative bevægelse af lejet og ringen kan absorbere enhver forkert justering. Da begge ovennævnte arrangementer kræver periodisk smøring, anvendes olietætninger til at fastholde fedtet og også for at holde snavs ude af lejesporene.

Fig. 26.4 One piece drive-line. A. med udvidet gearkassehus.

B. Med udvidet differentialhus-

Fig. 26.5. Todelt drivlinje med enkelt mellemliggende understøtningslejer.

Fig. 26.6. Tredelt drivlinje med to mellemliggende understøtningsleje.

Fig. 26.7, delt ‘ propeller-aksel støtte-bærende samlinger.

A. erhvervskøretøj dobbelt række selvjusterende lejestøtte.

B. Commercial-vehicle single-rækken selvjusterende ydre bærende løb.

C. Heavy-duty gummi-blok bærende mount.

D. medium-og kraftig fleksibel lejebeslag.

E. bil og van V-sektioneret gummi bærende mount.

F. bil og van dobbelt fold gummi bærende mount.

fleksibel monterede mellemlejestøtter bruges til både lette og tunge køretøjer. Disse typer anvender en enkelt række dyb-Rillede kugleleje, som passer direkte over en af de opdelte aksler, og et element, der omgiver dette leje, er indesluttet i en stålramme. Denne samling boltes derefter til chassiset eller kropsskallen for at understøtte mellemakslerne. Gummimonteringen fungerer som en fleksibel understøtning til lejet, som rummer en lille hældning af akslen. Det fleksible gummi fungerer også som en vibrationsdæmper og isolerer eventuelle propellerakselvibrationer fra karosserielementerne.

figur 26.7C illustrerer brugen af en solid gummiringblok, der passer over et lejenav til ekstra tunge applikationer. Det indre lejeløb er placeret ved den universelle ledflange, og at det ydre lejeløb er placeret ved hjælp af en shimmed muffe. Denne samling kræver regelmæssig smøring. I øjeblikket bruger de fleste lette og tunge mellemprodukter prægreased og forseglet-for-life dyb-groove lejer. Støvbafler monteret på akslen beskytter lejet mod grus og vådt vejr. Gummielementet er bundet både til det ydre stålhus og til det ydre leje-race stålpressning. Et lejearrangement, illustreret i Fig. 26.7 D, bruges til erhvervskøretøjer. En slids er lavet på hver side af gummistøbningen for at forbedre fleksibiliteten.

et lejelayout, der er egnet til biler og varevogne, er vist i Fig. 26.7 E. gummielementet anvender en V-formet sektion, som gør det lettere for elementet at folde og bevæge sig om sin gennemsnitlige position. Dette forbedrer også gummiaggregatets vibrationsdæmpende egenskaber. Figur 26.6F repræsenterer et alternativt layout til lette køretøjer. I denne samling danner den støbte gummisektion dobbeltforbindelsesarme, som giver større stivhed for lejet og fremragende dæmpningsegenskaber uden at miste dets let vippeegenskaber.

Leave a Reply