Arbre d’hélice et Arbre d’entraînement (Automobile)

La ligne d’entraînement, le différentiel et les roues motrices

L’arbre d’hélice relie la boîte de vitesses aux engrenages d’entraînement finaux du véhicule par le joint universel et sert d’arbre d’entraînement. Un joint universel permet de transmettre l’entraînement sous un angle variable. Le système d’entraînement est un agencement pour transmettre la poussée d’entraînement des roues de route à la carrosserie du véhicule. L’entraînement final est le système de transmission entre l’arbre d’hélice et le différentiel. Le mécanisme différentiel est intégré dans la partie centrale de l’entraînement final. Cela permet aux roues de tourner à différentes vitesses sans interférer avec la propulsion du véhicule lors d’un virage. En cas de traction arrière, l’essieu arrière est “sous tension”, ce qui, en plus de supporter le poids du véhicule, contient un mécanisme d’engrenage et d’arbre pour entraîner les roues de route. Le chapitre traite de tous ces sous-systèmes pour un système de traction arrière. Il présente également brièvement les systèmes à traction avant et à quatre roues motrices.

26.1.

Arbre d’hélice et arbre d’entraînement

L’arbre d’hélice, parfois appelé arbre carden, transmet la puissance de la boîte de vitesses à l’essieu arrière. Normalement, l’arbre a une section tubulaire et est fabriqué en une ou deux pièces. L’agencement en deux pièces est soutenu au milieu par un roulement monté en caoutchouc. Des arbres d’entraînement courts sont incorporés pour la transmission de la puissance de l’ensemble d’entraînement final aux roues de route dans les configurations de traction avant et arrière.

26.1.1.

Arbres d’hélice

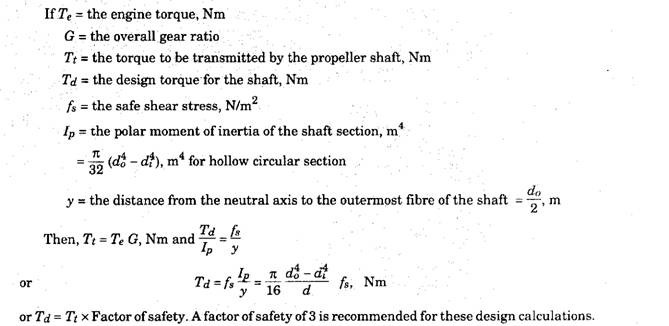

Cet arbre doit être solide pour résister à l’action de torsion du couple moteur et il doit être résilient pour absorber les chocs de torsion. Il doit résister à la tendance naturelle à s’affaisser sous son propre poids car les vibrations se produisent lorsque le centre de gravité ne coïncide pas avec l’axe de l’arbre.

Un arbre d’hélice à section tubulaire est normalement utilisé car il présente (i) un faible poids, (ii) une grande résistance au désalignement, en particulier à l’affaissement, (Hi) une bonne résistance à la torsion et (iv) une faible résistance (faible inertie) aux changements de vitesse angulaire, qui surviennent lorsqu’un accouplement de type à crochets est utilisé pour entraîner l’arbre. Comme un arbre d’hélice tourne souvent à grande vitesse, en particulier lors de l’utilisation de l’engrenage overdrive, il doit être fabriqué et réparé, en respectant les spécifications de conception et de bonnes limites d’équilibre.

Même après un alignement statique parfait, l’arbre s’affaisse (p. ex. forme un arc) au centre en raison de son propre poids. Lorsque cet affaissement devient excessif, la rotation de l’arbre provoque une augmentation de la proue sous l’effet centrifuge. Cette déformation, ou fouet de l’arbre, crée une vibration qui devient sévère à mesure qu’elle s’approche de la vitesse de tourbillonnement. La vitesse critique à laquelle cette condition se produit dépend de deux dimensions vitales à savoir le diamètre moyen du tube et la longueur de l’arbre.

Étant donné que les arbres d’hélice des véhicules routiers sont suffisamment longs et fonctionnent en général à grande vitesse, des tourbillons peuvent se produire à une certaine vitesse critique. Cela produit des contraintes de flexion dans le matériau plus élevées que les contraintes de cisaillement causées par le couple transmis. Alors que la vitesse critique augmente avec la diminution de la masse de l’arbre, le moment d’inertie de la section augmente. La tendance de l’arbre d’hélice à tourbillonner devrait être réduite et, pour ce faire, il devrait être tubulaire et parfaitement équilibré.

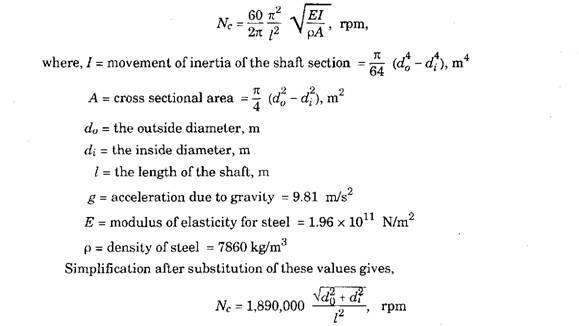

La vitesse critique de l’arbre d’hélice varie directement comme le diamètre du tube et inversement comme le carré de la longueur. Par conséquent, les diamètres sont choisis aussi grands que possible et les longueurs aussi courtes que possible pour maintenir la fréquence de vitesse critique de l’arbre au-dessus de la plage de vitesse d’entraînement. Les arbres d’hélice de plus de 1,5 m de longueur entre les joints universels posent des problèmes de déséquilibre. Les longueurs d’arbre sont réduites au minimum en utilisant un long boîtier d’extension de transmission et un joint universel central avec des arbres d’hélice en deux pièces. Lorsqu’il est utilisé, le cardan central est supporté par un palier de support central qui est isolé du châssis du véhicule. Le tube de l’arbre d’hélice est généralement roulé à partir d’une feuille plate, redressée à 0.25 mm, sortie et équilibre à 0,00018 kg-m. Cela maintient la masse centrale très proche du centre de l’axe longitudinal pour minimiser le tourbillon. La vitesse critique est donnée par,

Les arbres d’hélice sont conçus de manière à ce que la vitesse critique calculée soit environ 60% plus élevée que le régime du moteur à la puissance maximale. Les arbres d’hélice peuvent également être conçus pour un couple nominal donné, qui est le couple requis pour les contraindre à la limite élastique.

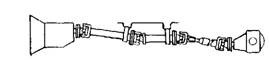

De nombreux véhicules à traction arrière et à quatre roues motrices nécessitent un arbre d’hélice long pour s’étendre entre la boîte de vitesses et l’entraînement final. Dans ces situations, la ligne d’entraînement est normalement divisée et un palier est monté pour supporter l’arbre au point de division (Fig. 26.1). Ce roulement est monté en caoutchouc pour absorber toute vibration qui serait autrement transmise au corps.

Bien que le mouvement de l’essieu soit limité à l’arbre arrière et que des joints universels soient montés pour s’adapter à ce mouvement, des joints supplémentaires sont nécessaires sur l’arbre avant pour permettre une légère flexion de la carrosserie du véhicule. Il est pratiquement impossible de maintenir les angles d’entraînement corrects des accouplements de type hooke montés sur une disposition d’arbre en deux pièces, de sorte qu’un ou plusieurs joints CV sont utilisés dans de nombreux arrangements.

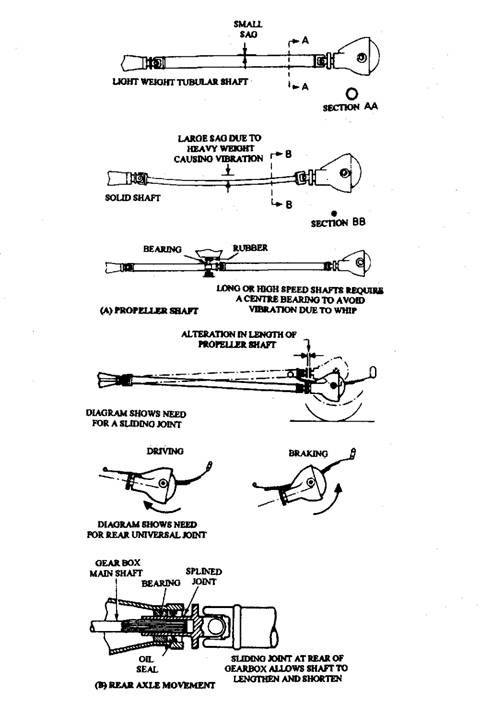

L’arbre d’hélice composite représenté à la Fig. 26.2 est une alternative à l’arrangement divisé. L’arbre tubulaire est en résine époxy, renforcée à l’aide de fibres de verre et de carbone, et liée à un robinet en acier pour la connexion aux joints universels. Les avantages de l’arbre composite par rapport à un agencement d’arbre en acier classique en deux pièces sont les suivants:

(i) Réduction de poids d’environ 50%.

(ii) Absorption des chocs interne élevée.

(Hi) Bonnes performances de bruit, de vibration et de dureté (NVH). (iv) Résistance à la corrosion exceptionnelle.

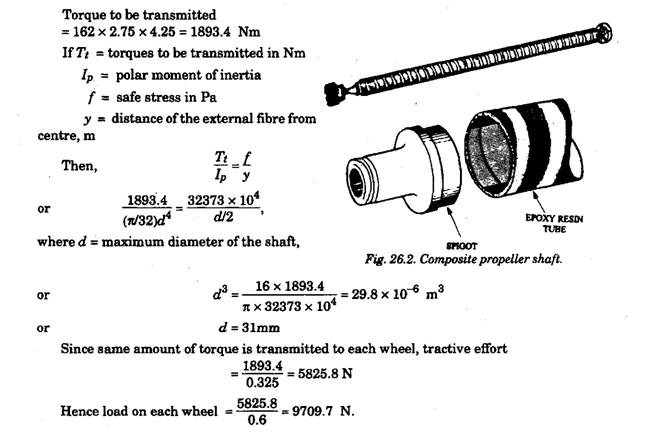

Exemple 26.1. Un moteur automobile développe un couple maximal de 162 Nm. Le rapport de démultiplication bas de la transmission est de 2,75, tandis que le rapport de l’essieu arrière est de 4,25. Le rayon effectif de la roue est de 0,325 m et le coefficient de frottement entre le pneumatique et la surface de la route est de 0,6. Si la contrainte de cisaillement

admissible est de 32373 x 104 Pa, déterminez le diamètre maximal de l’arbre, en supposant que la charge est presque en torsion. Quelle est la charge maximale admissible sur chaque roue?

Solution.

Rapport de démultiplication global = 2,75 x 4,25

Fig. 26.1. Caractéristiques de l’arbre d’hélice. A. Arbres d’hélice. B. Mouvement de l’essieu arrière.

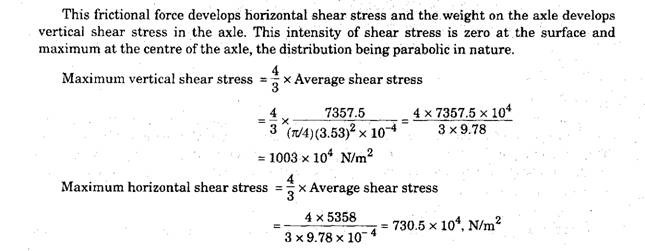

Exemple 26.2. Un moteur développe 29,5 kWat 2000 tr / min lorsque le couple est maximal. Le rapport de démultiplication inférieur est de 3: 1 et la réduction de l’essieu arrière est de 4,5: 1. La charge sur chaque essieu moteur est de 7357,5 N lorsque la voiture est complètement chargée. Le diamètre de la roue de route sur les pneus est de 0.71 m et le coefficient d’adhérence entre pneumatique et tige est de 0,6. Si la contrainte admissible dans le matériau de l’arbre

ne doit pas dépasser 22072,5 x 104 Pa, trouvez le diamètre de l’arbre d’essieu.

Solution.

Les deux produisent ensemble une contrainte maximale au centre, ce qui est trop faible par rapport à la contrainte de conception. Là encore, l’intensité de la contrainte de cisaillement due à la torsion est la plus élevée en surface et nulle au centre de l’essieu. Ainsi, l’arbre est tout à fait sûr en cisaillement direct.

Diamètre de l’essieu – 35,3 mm. Ans.

26.1.2.

Arbres d’entraînement

Ces arbres sont relativement courts en longueur et lorsque l’espace est limité, ils sont rendus solides pour fournir un jeu pour le mouvement de la suspension, sinon la section tubulaire légère est souvent utilisée. La courte distance entre la roue de route et le carter d’entraînement final, combinée à un mouvement important de la roue de route dû à la déflexion de la suspension, provoque l’angle d’entraînement maximal des joints universels et une grande variation de la longueur de l’arbre. Un joint CV à chaque extrémité de l’arbre d’entraînement répond à l’exigence d’angle et un joint CV en plongée s’adapte au changement de longueur. Les véhicules à traction arrière ayant une suspension arrière indépendante ont besoin d’un arbre d’entraînement pour connecter la roue de route à l’ensemble d’entraînement final fixe. Sur ces véhicules, un joint CV de type plongeant est normalement incorporé à chaque extrémité de l’arbre d’entraînement.

26.1.3.

Vibration de l’arbre d’hélice

Les petites voitures et les camionnettes et camions courts incorporent un seul arbre d’hélice avec un joint coulissant à l’extrémité avant sans avoir de vibrations indésirables. Les véhicules à empattement plus long nécessitent un arbre d’hélice plus long, qui a tendance à s’affaisser et à tourbillonner dans certaines conditions de fonctionnement (Fig. 26.3). Il en résulte que des vibrations résonantes sont mises en place dans la carrosserie du véhicule, de sorte que la carrosserie vibre au fur et à mesure que l’arbre tourbillonne.

Les principaux facteurs responsables de la fréquence de résonance de l’arbre d’hélice à l’origine de la vibration peuvent être regroupés comme suit :

(i) Les facteurs liés à l’arbre d’hélice sont (a) le diamètre et la longueur de l’arbre,

(6) l’équilibrage de l’arbre et des joints assemblés et (c) la résistance à la flexion de l’arbre.

Fig. 26.3. Arbre d’hélice monobloc simple utilisant un joint coulissant et deux joints universels.

(ii) Les facteurs liés à la carrosserie du véhicule sont

(a) le type et la forme des structures de carrosserie, les sections de caisson de renforcement

, etc., (6) l’emplacement des composants dans la structure de la carrosserie,

et

(c) les qualités de serrage par vibration de la ligne d’entraînement fournies par les supports de moteur et de transmission, l’isolation des panneaux de bagues à ressort, etc.

Un arbre tournant tourbillonne si le centre de gravité de la masse de l’arbre est excentrique en raison de quoi la force centrifuge tend à incliner l’arbre de sorte qu’il tourne autour de l’axe longitudinal de l’arbre. La déviation excentrique de l’arbre augmente avec l’augmentation de la vitesse, de sorte que la force centrifuge augmente également. L’effet est donc cumulatif et progressif jusqu’à ce que le tourbillonnement devienne critique provoquant des vibrations violentes.

Les facteurs responsables du déplacement du centre de gravité d’un arbre circulaire supporté horizontalement entre les paliers d’un côté de l’axe central sont les suivants.

(a) L’affaissement de l’arbre entre les centres.

(b) Épaisseur de paroi non uniforme autour des circonstances d’un arbre d’hélice étiré tubulaire sans soudure.

(c) La quantité de métal de soudure peut ne pas être équivalente à la masse du côté opposé d’un arbre tubulaire, enroulé à partir d’une feuille plate.

(d) L’excentricité de l’arbre par rapport à l’axe de rotation causée par le fait que l’arbre tubulaire est forcé sur des évidements d’arbre à joint universel, qui ont été tournés entre des centres desserrés.

(e) Si les chapes de joint et les bras de tourillon sont assemblés très légèrement d’un côté, lorsque des joints universels sont montés sur les extrémités de l’arbre, qui sont ensuite supportés sur des roulements.

(/) Si le jeu entre les cannelures mâle et femelle permet de déplacer l’arbre dans une mesure limitée, lorsqu’un accouplement à joint coulissant est utilisé à une extrémité de l’arbre.

La vitesse critique de tourbillonnement d’un arbre est inversement proportionnelle au carré de la longueur de l’arbre. Par exemple, si un arbre avec une vitesse de tourbillonnement critique de6000 tr / min est doublé de longueur, la vitesse de tourbillonnement critique du nouvel arbre diminue à 1500 tr / min, le quart de cette valeur. D’autre part, en réduisant de moitié la longueur de l’arbre, la vitesse critique est multipliée par quatre, soit 24000 tr/ min. Ainsi, la réduction de moitié de la longueur place la vitesse critique considérablement au-dessus de la vitesse maximale de l’arbre d’hélice pour un véhicule.

Généralement, la rigidité de l’arbre d’hélice est augmentée en prolongeant soit l’extrémité arrière de l’arbre principal de la boîte de vitesses, soit le carter (Fig. 26.4A) ou l’arbre et le carter du pignon d’entraînement final (Fig. 26.4B). La première approche est courante pour les voitures de taille moyenne, et la dernière a été utilisée avec un certain succès sur les voitures plus grandes ayant une suspension à ressort hélicoïdal arrière avec bras de remorquage et stabilisateurs de tirants. Un joint coulissant est normalement installé à l’extrémité de la boîte de vitesses de l’arbre d’hélice, ce qui permet à l’arbre d’hélice d’ajuster automatiquement sa longueur en fonction des changements de déviation de la suspension.

Une autre méthode de résolution du problème de vibration consiste à augmenter le diamètre de l’arbre, mais cela augmente sa résistance au-delà de ses exigences de transport de couple. Cela augmente également son inertie, qui s’oppose à l’accélération et à la décélération du véhicule. Une solution fréquemment adoptée est l’utilisation d’arbres d’hélice divisés supportés par des paliers intermédiaires ou centraux. Cette approche a également été utilisée dans le passé sur les grosses voitures pour abaisser la transmission (A) de la boîte de vitesses montée à l’avant à l’essieu arrière. En conséquence, la hauteur du tunnel de plancher est réduite et les inconvénients d’un arbre plus épais sont évités. “Lorsque cette disposition est utilisée sur des véhicules utilitaires, de grands décalages ® entre les axes centraux de la boîte de vitesses et le pignon d’entraînement final, l’axe central peut être prévu en deux ou trois étapes.plate-forme

.

26.1.4.

Arbres d’hélice divisés et leur support

Des lignes d’entraînement en deux pièces, avec deux arbres et un palier de support intermédiaire (Fig, 26.5) sont généralement utilisées sur des camions ayant des empattements de 3,4 à 4,8 m. L’arbre d’hélice en deux pièces utilise trois joints universels. L’arbre d’hélice primaire est du type à joints fixes et à tubes, et l’arbre d’hélice secondaire intègre un joint coulissant à l’extrémité du palier de support pour prendre en charge toute extension due au mouvement de suspension. Généralement, l’arbre primaire est aligné avec l’axe de l’arbre principal de la boîte de vitesses, mais l’arbre secondaire est légèrement incliné pour couper l’arbre de pignon de l’entraînement final de l’essieu arrière. Cependant, dans le cas de véhicules montés sur châssis élevé, les deux arbres sont montés inclinés pour réduire l’angle d’inclinaison effectif de l’arbre. Lorsque l’arbre primaire est aligné avec l’arbre de sortie de la boîte de vitesses, des accouplements universels de type caoutchouc sont parfois utilisés pour amortir les vibrations de torsion transmises plus efficacement que les joints en acier conventionnels.

Pour les véhicules dont l’empattement est supérieur à 4,8 m, une ligne d’entraînement en trois parties avec deux paliers de support intermédiaires peut être plus appropriée (Fig. 26.6). Quatre joints universels sont utilisés et l’arbre intermédiaire est parallèle à l’arbre de sortie de la boîte de vitesses. Seul l’arbre d’hélice arrière utilise à nouveau un joint coulissant pour s’adapter au changement de longueur de l’arbre.

26.1.5.

Paliers de support intermédiaires de l’arbre d’hélice

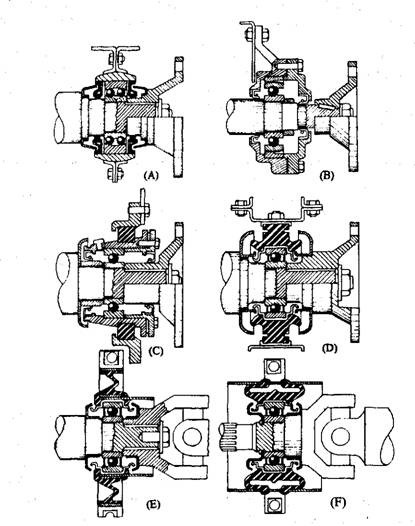

Des ensembles paliers et supports intermédiaires sont incorporés pour positionner et soutenir les arbres d’hélice divisés. Ces ensembles sont soit du type (i) supports de palier auto-dressants, soit du type (“) supports de palier à montage flexible. Les supports à paliers intermédiaires auto-alignants sont principalement utilisés sur les camions lourds. Un type de ce support de roulement est un roulement à billes à double rangée avec une bague intérieure à rainures profondes et une bague extérieure semi-circulaire interne (Fig. 26.7A). Cette disposition compense toute déviation de l’arbre à travers la bague intérieure et les billes, qui s’inclinent autour du siège sphérique fixe de la bague extérieure.

Une autre méthode consiste à utiliser un roulement à billes à rainures profondes à une rangée avec un profil sphérique à la périphérie des bagues extérieures. La bague à billes est ensuite enfermée dans une bague de support en acier dont le profil interne épouse l’extérieur du roulement (Fig. 26.7B). Le mouvement relatif du roulement et de la bague peut absorber tout désalignement. Étant donné que les deux dispositions ci-dessus nécessitent une lubrification périodique, des joints d’huile sont utilisés pour retenir la graisse et également pour empêcher la saleté de pénétrer dans les pistes de roulement.

Fig. 26.4 Ligne d’entraînement monobloc. A. avec le logement prolongé de boîte de vitesse.

B. avec carter de différentiel allongé –

Fig. 26.5. Ligne d’entraînement en deux pièces avec roulements de support intermédiaires simples.

Fig. 26.6. Ligne d’entraînement en trois pièces avec deux paliers de support intermédiaires.

Fig. 26.7, Ensembles de support-palier d’arbre-propulseur divisé.

A. Support de roulement auto-alignant à deux rangées de véhicules utilitaires.

B. Bague de roulement externe auto-alignante à une rangée pour véhicules utilitaires.

C. Support de roulement à bloc en caoutchouc robuste.

D. Support de roulement flexible à usage moyen et intensif.

E. Support de roulement en caoutchouc sectionné en V pour voitures et fourgonnettes.

F. Support de roulement en caoutchouc double pli pour voiture et fourgonnette.

Les supports de roulement intermédiaires à montage flexible sont utilisés pour les véhicules légers et lourds. Ces types utilisent un roulement à billes à rainures profondes à une rangée, qui s’adapte directement sur l’un des arbres divisés, et un élément, qui entoure ce roulement, est enfermé dans un cadre en acier. Cet ensemble est ensuite boulonné au châssis ou à la coque pour supporter les arbres intermédiaires. Le support en caoutchouc agit comme un support flexible pour le roulement, ce qui permet une légère inclinaison de l’arbre. Le caoutchouc flexible agit également comme amortisseur de vibrations et isole les vibrations de l’arbre d’hélice des éléments de carrosserie.

Figure 26.7C illustre l’utilisation d’un bloc d’anneau en caoutchouc solide, qui s’adapte sur un moyeu de roulement pour des applications très lourdes. La bague de roulement intérieure est située par la bride de joint universel et la bague de roulement extérieure est positionnée par un manchon calé. Cet ensemble nécessite une lubrification régulière. Actuellement, la plupart des ensembles de roulements intermédiaires légers et lourds utilisent des roulements à gorge profonde prégraissés et scellés à vie. Les déflecteurs de poussière montés sur l’arbre protègent le roulement contre les poussières et les intempéries. L’élément en caoutchouc est lié à la fois au boîtier en acier externe et au pressage en acier de la bague de roulement extérieure. Un agencement de palier, illustré à la Fig. 26.7D, est utilisé pour les véhicules utilitaires. Une fente est réalisée de chaque côté du moulage en caoutchouc pour améliorer la flexibilité.

Une disposition de roulement adaptée aux voitures et aux camionnettes est illustrée à la Fig. 26.7E. L’élément en caoutchouc utilise une section en forme de V, ce qui permet à l’élément de se plier et de se déplacer plus facilement dans sa position moyenne. Cela améliore également les propriétés d’amortissement des vibrations de l’ensemble en caoutchouc. Figure 26.6F représente une autre disposition pour les véhicules légers. Dans cet assemblage, le profilé en caoutchouc moulé forme de doubles bras de liaison, qui assurent une plus grande rigidité au roulement et d’excellentes propriétés d’amortissement, sans perdre ses caractéristiques de basculement facile.

Leave a Reply