Gelenkwelle und Antriebswelle (Automobil)

Antriebsstrang-, Differential- und Straßenradantriebe

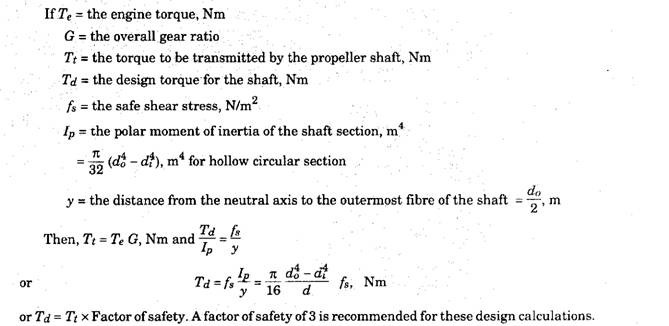

Die Propellerwelle verbindet das Getriebe über ein Kreuzgelenk mit den Achsantriebsrädern des Fahrzeugs und dient als Antriebswelle. Ein Universalgelenk ermöglicht die Übertragung des Antriebs über einen variablen Winkel. Das Antriebssystem ist eine Anordnung zur Übertragung des Antriebsschubs von den Laufrädern auf die Fahrzeugkarosserie. Der Achsantrieb ist das Übertragungssystem zwischen Propellerwelle und Differential. Der Differentialmechanismus ist in den Mittelteil des Achsantriebs eingebaut. Dadurch können sich die Räder mit unterschiedlichen Geschwindigkeiten drehen, ohne den Vortrieb des Fahrzeugs während einer Kurve zu beeinträchtigen. Im Falle des Hinterradantriebs ist die Hinterachse “unter Spannung”, die zusätzlich zur Unterstützung des Gewichts des Fahrzeugs einen Zahnrad- und Wellenmechanismus zum Antrieb der Straßenräder enthält. Das Kapitel behandelt alle diese Subsysteme für ein Hinterradantriebssystem. Auch präsentiert es kurz Frontantrieb und Allradantriebssysteme.

26.1.

Propellerwelle und Antriebswelle

Die Propellerwelle, manchmal auch Carden-Welle genannt, überträgt die Kraft vom Getriebe auf die Hinterachse. Normalerweise hat die Welle einen Rohrabschnitt und ist ein- oder zweiteilig ausgeführt. Die zweiteilige Anordnung wird in der Mitte von einem Gummilager getragen. Kurze Antriebswellen sind für die Kraftübertragung von der Achsantriebsanordnung auf die Straßenräder sowohl in Front- als auch in Hinterradantriebslayouts eingebaut.

26.1.1.

Gelenkwellen

Diese Welle muss stark sein, um der Verdrehwirkung des Antriebsmoments standzuhalten, und sie sollte elastisch sein, um die Torsionsschocks zu absorbieren. Es muss der natürlichen Tendenz widerstehen, unter seinem eigenen Gewicht durchzuhängen, da Vibrationen auftreten, wenn der Schwerpunkt nicht mit der Achse der Welle übereinstimmt.

Eine rohrförmige Propellerwelle wird normalerweise verwendet, weil sie (i) ein geringes Gewicht aufweist, (ii) einen großen Widerstand gegen Fluchtungsfehler, insbesondere Durchhängen, (Iii) eine gute Torsionsfestigkeit aufweist und (iv) einen geringen Widerstand (geringe Trägheit) aufweist) zu Änderungen der Winkelgeschwindigkeit, die auftreten, wenn eine Hakenkupplung zum Antrieb der Welle verwendet wird. Da sich eine Propellerwelle häufig mit hoher Geschwindigkeit dreht, insbesondere während der Verwendung des Overdrive-Getriebes, muss sie hergestellt und repariert werden, wobei die Konstruktionsspezifikationen und die Grenzen für eine gute Balance eingehalten werden.

Auch nach einer perfekten statischen Ausrichtung sackt die Welle ab (z. bildet einen Bogen) in der Mitte aufgrund seines Eigengewichts. Wenn dieses Durchhängen übermäßig wird, bewirkt die Drehung der Welle, dass der Bogen aufgrund des Zentrifugaleffekts zunimmt. Diese Verformung oder Peitsche der Welle erzeugt eine Vibration, die stark wird, wenn sie sich der Wirbelgeschwindigkeit nähert. Die kritische Drehzahl, bei der dieser Zustand eintritt, hängt von zwei wesentlichen Dimensionen ab, nämlich dem mittleren Durchmesser des Rohres und der Länge der Welle.

Da Gelenkwellen von Straßenfahrzeugen ausreichend lang sind und im Allgemeinen mit hoher Geschwindigkeit arbeiten, kann es bei bestimmten kritischen Geschwindigkeiten zu Verwirbelungen kommen. Dadurch entstehen Biegespannungen im Material, die höher sind als die durch das übertragene Drehmoment verursachten Scherspannungen. Während die kritische Drehzahl mit abnehmender Masse der Welle zunimmt, nimmt das Trägheitsmoment des Abschnitts zu. Die Neigung der Propellerwelle zum Wirbeln sollte verringert werden, und dazu sollte sie rohrförmig ausgeführt und perfekt ausbalanciert sein.

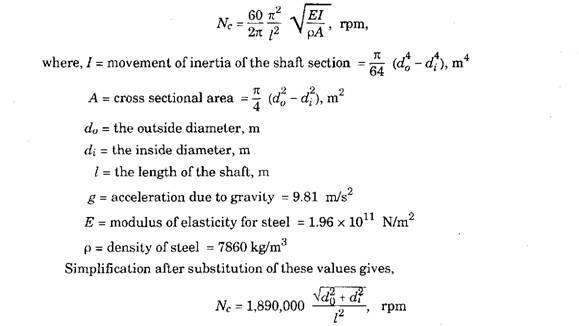

Die Drehzahl der Propellerwelle variiert direkt als Rohrdurchmesser und umgekehrt als Quadrat der Länge. Daher werden Durchmesser möglichst groß und Längen möglichst kurz gewählt, um die kritische Drehzahlfrequenz der Welle oberhalb des Fahrdrehzahlbereichs zu halten. Gelenkwellen über 1,5 m Länge zwischen Kreuzgelenken verursachen Unwuchtprobleme. Die Wellenlängen werden durch die Verwendung eines langen Getriebeverlängerungsgehäuses und eines zentralen Kreuzgelenks mit zweiteiligen Propellerwellen minimiert. Bei Verwendung wird das mittlere Kreuzgelenk von einem mittleren Stützlager getragen, das vom Fahrzeugchassis isoliert ist. Der Propellerwellenschlauch wird normalerweise aus flachem Blech gerollt, gerichtet innerhalb 0.25 mm, Rundlauf und ausgewuchtet innerhalb von 0,00018 kg-m. Dies hält die Mittenmasse sehr nahe an der Längsachsenmitte, um Wirbel zu minimieren. Die kritische Geschwindigkeit ist gegeben durch,

Propellerwellen sind so ausgelegt, dass die berechnete kritische Drehzahl etwa 60 Prozent höher ist als die Motordrehzahl bei maximaler Leistung. Gelenkwellen können auch für ein gegebenes Drehmoment ausgelegt werden, das das Drehmoment ist, das erforderlich ist, um sie bis zur Elastizitätsgrenze zu belasten.

Viele Fahrzeuge mit Heck- und Allradantrieb benötigen eine lange Gelenkwelle, um zwischen Getriebe und Achsantrieb zu spannen. In diesen Situationen wird der Antriebsstrang normalerweise geteilt und ein Lager wird angebracht, um die Welle an der Stelle der Teilung zu stützen (Abb. 26.1). Dieses Lager ist in Gummi montiert, um Vibrationen zu absorbieren, die sonst auf den Körper übertragen würden.

Obwohl die Achsbewegung auf die hintere Welle beschränkt ist und Kreuzgelenke angebracht sind, um diese Bewegung aufzunehmen, sind zusätzliche Gelenke an der vorderen Welle erforderlich, um eine leichte Biegung der Fahrzeugkarosserie zu ermöglichen. Es ist praktisch unmöglich, die korrekten Antriebswinkel von Hakenkupplungen beizubehalten, die an einem zweiteiligen Wellenlayout angebracht sind, so dass in vielen Anordnungen ein oder mehrere Gleichlaufgelenke verwendet werden.

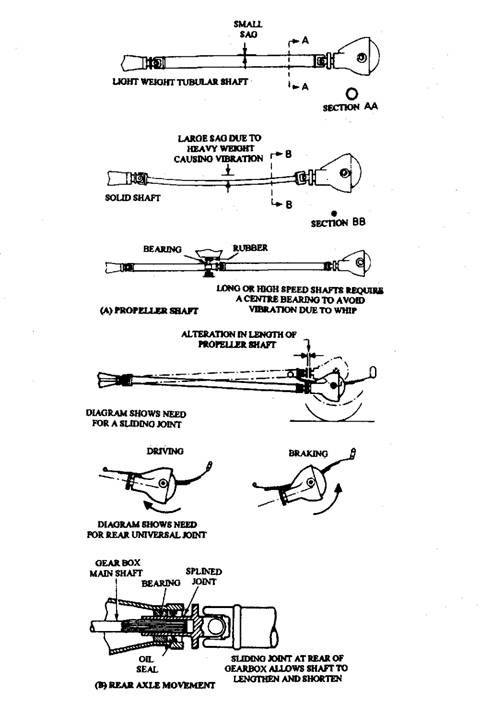

Die in Fig. 26.2 ist eine Alternative zur geteilten Anordnung. Der Rohrschaft besteht aus Epoxidharz, das mit Glas- und Kohlefasern verstärkt und mit einem Stahlzapfen zur Verbindung mit den Kreuzgelenken verbunden ist. Die Vorteile der Verbundwelle gegenüber einer herkömmlichen zweiteiligen Stahlwellenanordnung sind:

(i) Gewichtsreduktion um etwa 50 Prozent.

(ii) Hohe interne Stoßdämpfung.

(Hallo) Gute lärm, vibration, härte (NVH) leistung. (iv) Außergewöhnliche Korrosionsbeständigkeit.

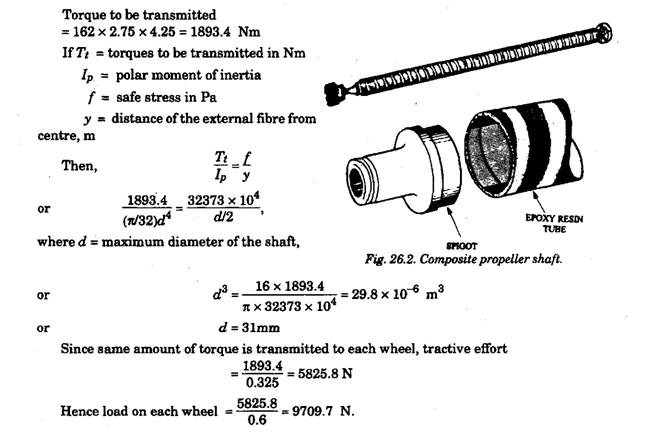

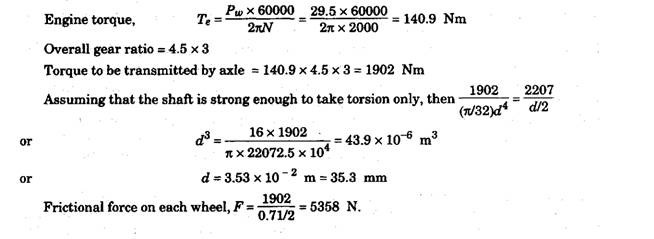

Beispiel 26.1. Ein Automotor entwickelt ein maximales Drehmoment von 162 Nm. Das niedrige Übersetzungsverhältnis des Getriebes beträgt 2,75, während das Hinterachsverhältnis 4,25 beträgt. Der effektive Radradius beträgt 0,325 m und der Reibungskoeffizient zwischen Reifen und Fahrbahn beträgt 0,6. Wenn die zulässige Schubspannung

32373 x 104 Pa beträgt, bestimmen Sie den maximalen Wellendurchmesser unter der Annahme, dass die Last nahezu torsional ist. Was ist die maximal zulässige Belastung für jedes Rad?

Lösung.

Insgesamt getriebe verhältnis = 2,75×4,25

Abb. 26.1. Propeller welle eigenschaften. A. Propellerwellen. B. Hinterachsbewegung.

Beispiel 26.2. Ein Motor entwickelt 29,5 kW bei 2000 U / min, wenn das Drehmoment maximal ist. Das untere Übersetzungsverhältnis beträgt 3: 1 und die Hinterachsuntersetzung 4,5: 1. Die Last auf jeder Antriebsachse beträgt 7357,5 N, wenn das Auto voll beladen ist. Durchmesser des Straßenrades über den Reifen, ist 0.71 m und der Adhäsionskoeffizient zwischen Reifen und Stange beträgt 0,6. Wenn die zulässige Spannung im Material der

-Welle 22072,5 x 104 Pa nicht überschreiten darf, ermitteln Sie den Durchmesser der Achswelle.

Lösung.

Beide zusammen erzeugen eine maximale Spannung in der Mitte, die im Vergleich zur konstruktiven Spannung zu gering ist. Auch hier ist die Intensität der Schubspannung durch Torsion an der Oberfläche am höchsten und in der Mitte der Achse Null. Somit ist die Welle bei direkter Scherung recht sicher.

Durchmesser der Achse – 35,3 mm. Ans.

26.1.2.

Antriebswellen

Diese wellen sind vergleichsweise kurz in der länge und wo raum ist eine begrenzung, sie sind solide zu bieten freiheit für bewegung der suspension, und sonst die leichte rohr abschnitt ist oft verwendet. Der kurze Abstand zwischen dem Straßenrad und dem Achsantriebsgehäuse, kombiniert mit einer großen Straßenradbewegung aufgrund der Federungsauslenkung, verursacht den maximalen Antriebswinkel der Kreuzgelenke und eine große Variation der Länge der Welle. Ein CV-Gelenk an jedem Ende der Antriebswelle erfüllt die Winkelanforderung und ein TAUCHCV-Gelenk nimmt die Längenänderung auf. Fahrzeuge mit Hinterradantrieb mit unabhängiger Hinterradaufhängung benötigen eine Antriebswelle, um das Straßenrad mit der festen Achsantriebsanordnung zu verbinden. Bei diesen Fahrzeugen ist normalerweise an jedem Ende der Antriebswelle ein Tauchgelenk eingebaut.

26.1.3.

Schwingung der Propellerwelle

Kleinwagen und kurze Lieferwagen und Lastkraftwagen verfügen über eine einzige Propellerwelle mit einem Gleitgelenk am vorderen Ende, ohne unerwünschte Vibrationen zu verursachen. Fahrzeuge mit längerem Radstand benötigen eine längere Propellerwelle, die unter bestimmten Betriebsbedingungen zum Durchhängen und Wirbeln neigt (Abb. 26.3). Dadurch werden Resonanzschwingungen in der Karosserie des Fahrzeugs aufgebaut, so dass die Karosserie beim Wirbeln der Welle vibriert.

Die Hauptfaktoren, die für die Resonanzfrequenz der Propellerwelle verantwortlich sind, die die Vibration verursacht, können wie folgt gruppiert werden :

(i) Faktoren im Zusammenhang mit der Propellerwelle sind (a) der Durchmesser und die Länge der Welle,

(6) das Auswuchten der montierten Welle und der Gelenke und (c) die Biegefestigkeit der Welle.

Abb. 26.3. Einfache einteilige Propellerwelle mit einem Gleitgelenk und zwei Kreuzgelenken.

ii) Faktoren im Zusammenhang mit der Fahrzeugkarosserie sind

a) Art und Form der Karosseriestrukturen, Verstärkung

Kastenabschnitte usw., (6) die Lage der Komponenten innerhalb der Karosseriestruktur,

und

(c) die Eigenschaften der Vibrationsklemmung des Antriebsstrangs durch Motor- und Getriebelager, Federbuchsen, Isolierung usw.

Eine rotierende Welle wirbelt, wenn der Schwerpunkt der Masse der Welle exzentrisch ist, wodurch die Zentrifugalkraft dazu neigt, die Welle so zu verbiegen, dass sie um die Längsachse der Welle kreist. Die exzentrische Auslenkung der Welle nimmt mit steigender Drehzahl zu, wodurch auch die Zentrifugalkraft zunimmt. Der Effekt ist daher kumulativ und progressiv, bis das Wirbeln kritisch wird und heftige Vibrationen verursacht.

Der Faktor, der für die Verschiebung des Schwerpunkts einer horizontal gelagerten kreisförmigen Welle zwischen Lagern zu einer Seite der Mittelachse verantwortlich ist, ist wie folgt.

(a) Das Durchhängen der Welle zwischen den Zentren.

(b) Ungleichmäßige Wandstärke um den Umfang einer rohrförmigen nahtlos gezogenen Propellerwelle.

(c) Die Menge an Schweißgut darf nicht der Masse auf der gegenüberliegenden Seite einer rohrförmigen Welle entsprechen, die aus flachem Blech aufgerollt ist.

d) Die Exzentrizität der Welle zur Rotationsachse, die entsteht, wenn die Rohrwelle auf Kreuzgelenk-Wellenstummelausnehmungen aufgedrückt wird, die zwischen losen Zentren gedreht wurden.

(e) Wenn die Gelenkjoche und Zapfenarme sehr leicht zu einer Seite montiert sind, wenn Kreuzgelenke an den Enden der Welle angebracht sind, die dann auf Lagern gelagert sind.

(/) Wenn das Spiel zwischen der männlichen und weiblichen Keilverzahnung ein begrenztes Umfahren der Welle ermöglicht, wenn an einem Ende der Welle eine Gleitgelenkkupplung verwendet wird.

Die kritische Wirbelgeschwindigkeit einer Welle ist umgekehrt proportional zum Quadrat der Wellenlänge. Wenn beispielsweise eine Welle mit einer kritischen Wirbeldrehzahl von 6000 U / min in der Länge verdoppelt wird, verringert sich die kritische Wirbeldrehzahl der neuen Welle auf 1500 U / min, das Viertel dieses Wertes. Andererseits erhöht sich durch Halbierung der Wellenlänge die kritische Drehzahl auf das Vierfache, d. H. 24000 U / min. Durch die Halbierung der Länge liegt die kritische Drehzahl also deutlich über der maximalen Propellerwellendrehzahl eines Fahrzeugs.

Im Allgemeinen wird die Steifigkeit der Propellerwelle erhöht, indem entweder das hintere Ende der Getriebehauptwelle und das Gehäuse verlängert werden (Abb. 26.4A) oder die Achsritzelwelle und das Gehäuse (Abb. 26.4B). Der frühere Ansatz ist für mittelgroße Autos üblich, und der spätere wurde mit einigem Erfolg bei größeren Autos mit hinterer Schraubenfederung mit Längslenkern und den Spurstangenstabilisatoren verwendet. Am getriebeseitigen Ende der Propellerwelle ist normalerweise eine Gleitverbindung eingebaut, die es der Propellerwelle ermöglicht, ihre Länge automatisch an Änderungen der Federungsauslenkung anzupassen.

Eine andere Methode zur Lösung des Schwingungsproblems besteht darin, den Durchmesser der Welle zu vergrößern, was jedoch ihre Festigkeit über ihre drehmomenttragenden Anforderungen hinaus erhöht. Dies erhöht auch seine Trägheit, die der Beschleunigung und Verzögerung des Fahrzeugs entgegenwirkt. Eine häufig eingesetzte Lösung ist die Verwendung geteilter Gelenkwellen, die durch Zwischen- oder Mittellager gelagert sind. Dieser Ansatz wurde in der Vergangenheit auch bei großen Autos angewendet, um den Getriebeantrieb (A) vom Frontgetriebe zur Hinterachse abzusenken. Dadurch wird die Dielentunnelhöhe verringert und die Nachteile eines dickeren Schachtes werden vermieden. “Wenn diese Anordnung bei Nutzfahrzeugen eingesetzt wird, können große Versätze ® zwischen Getriebemittellinien und Achsantriebsritzel, Mittellinie in zwei oder drei Stufen vorgesehen werden.

rig.

26.1.4.

Geteilte Gelenkwellen und deren Lagerung

Zweiteilige Antriebsstränge mit zwei Wellen und einem Zwischenlager (Abb. 26.5) werden im Allgemeinen bei Lastkraftwagen mit Radständen von 3,4 bis 4,8 m eingesetzt. Die zweiteilige Gelenkwelle verwendet drei Kreuzgelenke. Die primäre Propellerwelle ist vom Typ der festen Gelenke und der Rohranordnung, und die sekundäre Propellerwelle enthält ein Gleitgelenk am Stützlagerende, um eine Verlängerung aufgrund einer Aufhängungsbewegung zu gewährleisten. Im Allgemeinen stimmt die Primärwelle mit der Hauptwellenachse des Getriebes überein, aber die Sekundärwelle ist leicht geneigt, um die Ritzelwelle des Hinterachs-Achsantriebs zu schneiden. Bei Fahrzeugen mit hohem Fahrgestell sind jedoch beide Wellen geneigt angebracht, um den effektiven Wellenneigungswinkel zu verringern. Wenn die Primärwelle mit der Abtriebswelle des Getriebes übereinstimmt, werden manchmal Universalkupplungen vom Gummityp verwendet, um übertragene Torsionsschwingungen wirksamer zu dämpfen als herkömmliche Stahlgelenke.

Für Fahrzeuge mit Radständen von mehr als 4,8 m kann ein dreiteiliger Antriebsstrang mit zwei Zwischenlagern besser geeignet sein (Abb. 26.6). Es werden vier Kardangelenke verwendet und die Zwischenwelle liegt parallel zur Abtriebswelle des Getriebes. Nur die hintere Propellerwelle verwendet wieder ein Gleitgelenk, um eine Änderung der Wellenlänge aufzunehmen.

26.1.5.

Zwischenträgerlager für Propellerwellen

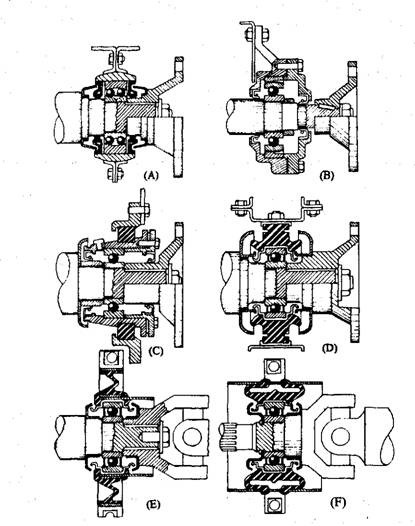

Zur Positionierung und Lagerung der geteilten Propellerwellen sind Zwischenlager- und Montagebaugruppen integriert. Diese Baugruppen sind entweder (i) selbstausrichtende Lagerstützen vom Typ (ii) flexibel montierte Lagerstützen vom Typ. Selbstausrichtende Zwischenlagerstützen werden hauptsächlich bei schweren Lastkraftwagen eingesetzt. Eine Art dieser Lagerung ist ein zweireihiges Kugellager mit einem tief genuteten Innenring und einem innen halbkreisförmigen Außenring (Fig. 26.7A). Diese Anordnung gleicht eine Durchbiegung der Welle durch den Innenring und Kugeln aus, die um den festen Außenringkugelsitz kippen.

Eine andere Methode ist die Verwendung eines einreihigen Rillenkugellagers mit einem Kugelprofil am Umfang der Außenringe. Der Kugellaufring wird dann in einen Stützring aus Stahl ummantelt, dessen Innenprofil mit der Außenseite des Lagers übereinstimmt (Abb. 26.7B). Die Relativbewegung des Lagers und des Rings kann jede Fehlausrichtung auffangen. Da beide oben genannten Anordnungen eine periodische Schmierung erfordern, werden Öldichtungen verwendet, um das Fett zurückzuhalten und auch Schmutz von den Lagerbahnen fernzuhalten.

Abb. 26.4 Einteilige Antriebsstrang. A. mit verlängertem Getriebegehäuse.

B. mit verlängertem Differentialgehäuse-

Abb. 26.5. Zweiteiliger Antriebsstrang mit einzelnen Zwischenlagern.

Abb. 26.6. Dreiteiliger Antriebsstrang mit zwei Zwischenlagern.

Abb. 26.7, Divided’propeller-welle unterstützung-lager baugruppen.

A. Zweireihige Pendellager für Nutzfahrzeuge.

B. Einreihiger, selbstausrichtender Außenlagerring für Nutzfahrzeuge.

C. Heavy-duty gummi-block lager montieren.

D. Mittel- und schwere flexible Lagerhalterung.

E. V-förmige Gummilageraufnahme für PKW und Transporter.

F. Auto und van doppel falten gummi lager montieren.

Flexibel gelagerte Zwischenlager werden sowohl für leichte als auch für schwere Fahrzeuge eingesetzt. Diese Typen verwenden ein einreihiges Rillenkugellager, das direkt über eine der geteilten Wellen passt, und ein Element, das dieses Lager umgibt, ist in einem Stahlrahmen eingeschlossen. Diese Baugruppe wird dann mit dem Chassis oder der Karosserie verschraubt, um die Zwischenwellen zu tragen. Die Gummilagerung dient als flexible Lagerung für das Lager, die eine leichte Neigung der Welle aufnimmt. Der flexible Gummi wirkt auch als Schwingungsdämpfer und isoliert etwaige Schwingungen der Propellerwelle von den Karosserieteilen.

Abbildung 26.7C veranschaulicht die Verwendung eines Vollgummiringblocks, der für besonders schwere Anwendungen über eine Lagernabe passt. Der innere Lagerring wird durch den Kardangelenkflansch und der äußere Lagerring durch eine Unterlegscheibe positioniert. Diese Baugruppe erfordert eine regelmäßige Schmierung. Gegenwärtig verwenden die meisten leichten und schweren Zwischenlagerbaugruppen vorgefettete und lebenslang abgedichtete Rillenkugellager. Auf der Welle montierte Staubleitbleche schützen das Lager vor Splitt und Nässe. Das Gummielement ist sowohl mit dem äußeren Stahlgehäuse als auch mit dem äußeren Lagerringstahlgehäuse verbunden. Eine Lageranordnung, dargestellt in Fig. 26.7D, wird für Nutzfahrzeuge verwendet. Auf jeder Seite des Gummiformteils ist ein Schlitz angebracht, um die Flexibilität zu verbessern.

Eine für PKW und Transporter geeignete Lageranordnung ist in Abb. 26.7E. Das Gummielement verwendet einen V-förmigen Abschnitt, der es dem Element ermöglicht, sich leichter zu falten und um seine mittlere Position zu bewegen. Auch hierdurch werden die schwingungsdämpfenden Eigenschaften der Gummianordnung verbessert. Abbildung 26.6F stellt ein alternatives Layout für leichte Fahrzeuge dar. Bei dieser Anordnung bildet das geformte Gummiteil Doppellenker, die eine größere Steifigkeit für das Lager und hervorragende Dämpfungseigenschaften bieten, ohne seine leicht kippbaren Eigenschaften zu verlieren.

Leave a Reply