Albero di trasmissione e albero di trasmissione (automobile)

Linea di trasmissione, differenziale e ruote motrici strada

Albero di trasmissione collega cambio agli ingranaggi di trasmissione finale del veicolo attraverso giunto universale e serve come albero di trasmissione. Un giunto universale consente di trasmettere l’azionamento attraverso un angolo variabile. Il sistema di azionamento è una disposizione per trasmettere la spinta motrice dalle ruote stradali al corpo del veicolo. L’azionamento finale è il sistema di trasmissione tra albero di trasmissione e differenziale. Il meccanismo differenziale è integrato nella parte centrale dell’azionamento finale. Ciò consente alle ruote di ruotare a velocità diverse senza interferire con la propulsione del veicolo durante la svolta. In caso di trazione posteriore, l’asse posteriore è “live”, che oltre a sostenere il peso del veicolo contiene un meccanismo ad ingranaggi e albero per guidare le ruote stradali. Il capitolo tratta tutti questi sottosistemi per un sistema di trazione posteriore. Inoltre presenta brevemente sistemi di trazione anteriore e quattro ruote motrici.

26.1.

Albero di trasmissione e albero di trasmissione

L’albero di trasmissione, a volte chiamato albero cardanico, trasmette potenza dal cambio all’asse posteriore. Normalmente l’albero ha una sezione tubolare ed è realizzato in uno o due pezzi. La disposizione in due pezzi è supportata nel punto centrale da un cuscinetto montato in gomma. Gli alberi di trasmissione corti sono incorporati per la trasmissione di potenza dal gruppo di trasmissione finale alle ruote stradali in entrambi i layout di trazione anteriore e posteriore.

26.1.1.

Alberi di trasmissione

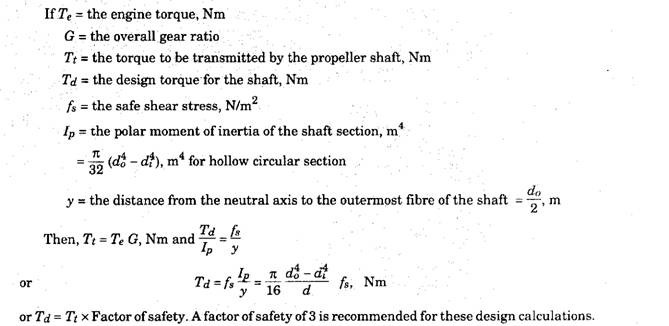

Questo albero deve essere forte per resistere all’azione di torsione della coppia motrice e deve essere resiliente per assorbire gli urti torsionali. Deve resistere alla naturale tendenza ad abbassarsi sotto il proprio peso perché la vibrazione si verifica quando il baricentro non coincide con l’asse dell’albero.

Un albero di trasmissione a sezione tubolare viene normalmente utilizzato perché ha (i) un peso ridotto, (ii) fornisce una grande resistenza al disallineamento, in particolare l’abbassamento, (Hi) ha una buona resistenza torsionale e (iv) fornisce una bassa resistenza (bassa inerzia) alle variazioni di velocità angolare, che sorgono quando viene utilizzato un accoppiamento di tipo hookes per guidare l’albero. Poiché un albero di trasmissione ruota spesso ad alta velocità, in particolare durante l’uso dell’ingranaggio overdrive, deve essere fabbricato e riparato, rispettando le specifiche di progettazione e i limiti di bilanciamento.

Anche dopo un perfetto allineamento statico, l’albero si incurva (es. forma un arco) al centro a causa del proprio peso. Quando questo cedimento diventa eccessivo, la rotazione dell’albero fa aumentare l’arco a causa dell’effetto centrifugo. Questa deformazione, o frusta dell’albero, crea una vibrazione che diventa grave man mano che si avvicina alla velocità di rotazione. La velocità critica a cui questa circostanza accade dipende da due dimensioni vitali cioè, dal diametro medio del tubo e dalla lunghezza dell’asse.

Poiché gli alberi di trasmissione dei veicoli stradali sono sufficientemente lunghi e funzionano generalmente ad alta velocità, il vortice può verificarsi a determinate velocità critiche. Questo produce sollecitazioni di flessione nel materiale che sono superiori alle sollecitazioni di taglio causate dalla coppia trasmessa. Mentre la velocità critica aumenta con la diminuzione della massa dell’albero, aumenta il momento di inerzia della sezione. La tendenza per l’albero di trasmissione a girare dovrebbe essere ridotta e per farlo, dovrebbe essere fatto tubolare e dovrebbe essere perfettamente bilanciato.

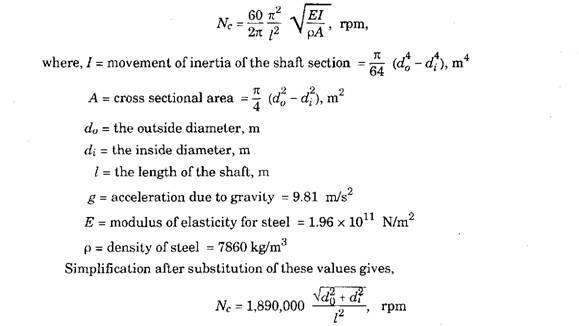

Velocità critica dell’albero di trasmissione varia direttamente come il diametro del tubo e inversamente come il quadrato della lunghezza. Pertanto, i diametri sono selezionati il più grande possibile e le lunghezze il più brevi possibile per mantenere la frequenza di velocità critica dell’albero al di sopra della gamma di velocità di guida. Alberi di trasmissione oltre 1.5 m di lunghezza tra giunti universali causare problemi di squilibrio. Le lunghezze dell’albero sono ridotte al minimo utilizzando l’alloggiamento di estensione della trasmissione lunga e il giunto universale centrale con alberi di trasmissione in due pezzi. Quando viene utilizzato, il giunto cardanico centrale è supportato da un cuscinetto di supporto centrale isolato dal telaio del veicolo. Il tubo dell’albero dell’elica viene solitamente arrotolato da lamiera piana, raddrizzato entro 0.25 mm, run-out e bilanciato entro 0,00018 kg-m. Ciò mantiene la massa centrale molto vicino al centro dell’asse longitudinale per ridurre al minimo il vortice. La velocità critica è data da,

Gli alberi di trasmissione sono progettati in modo che la velocità critica calcolata sia superiore di circa il 60% rispetto al regime del motore alla massima potenza. Gli alberi di trasmissione possono anche essere progettati per una data coppia nominale, che è la coppia necessaria per sollecitarli al limite elastico.

Molti veicoli con trazione posteriore e quattro ruote motrici richiedono un albero di trasmissione lungo per estendersi tra il cambio e l’azionamento finale. In queste situazioni la linea di trasmissione è normalmente divisa e un cuscinetto è montato per sostenere l’albero nel punto di divisione (Fig. 26.1). Questo cuscinetto è montato in gomma per assorbire qualsiasi vibrazione che altrimenti sarebbe trasmessa al corpo.

Sebbene il movimento dell’asse sia limitato all’albero posteriore e i giunti universali siano montati per accogliere questo movimento, sono necessari giunti supplementari sull’albero anteriore per consentire una leggera flessione del corpo del veicolo. È praticamente impossibile mantenere gli angoli di azionamento corretti dei giunti hooke-tipo montati su un layout albero a due pezzi, quindi uno o più giunti CV sono utilizzati in molte disposizioni.

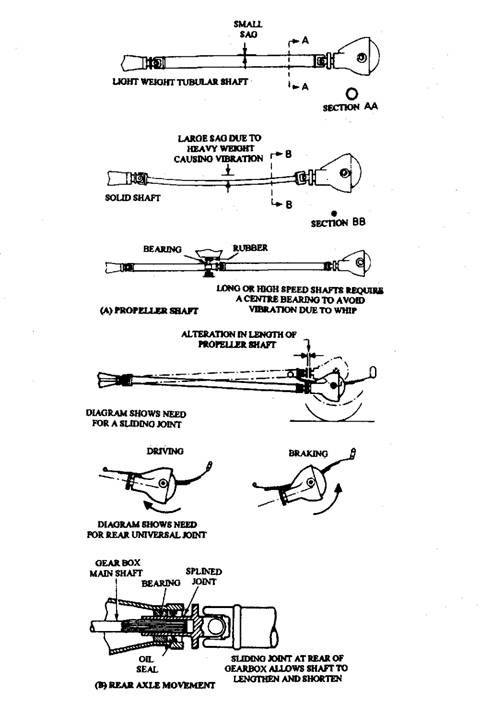

L’albero di trasmissione composito mostrato in Fig. 26.2 è un’alternativa alla disposizione divisa. L’albero tubolare è realizzato in resina epossidica, rinforzata con fibre di vetro e carbonio, e legato ad un perno in acciaio per il collegamento ai giunti cardanici. I vantaggi dell’albero composito rispetto a una disposizione convenzionale dell’albero in acciaio a due pezzi sono:

(i) Riduzione del peso di circa il 50%.

(ii) Alto assorbimento degli urti interno.

(Hi) Buon rumore, vibrazioni, durezza (NVH) prestazioni. (iv) Resistenza della corrosione eccezionale.

Esempio 26.1. Un motore automobilistico sviluppa una coppia massima di 162 Nm. Il basso rapporto di trasmissione della trasmissione è 2,75, mentre il rapporto dell’asse posteriore è 4,25. Il raggio effettivo della ruota è 0,325 m e il coefficiente di attrito tra il pneumatico e la superficie stradale è 0,6. Se la tensione di taglio

ammissibile è 32373 x 104 Pa, determinare il diametro massimo dell’albero, supponendo che il carico sia quasi torsionale. Qual è il carico massimo consentito su ogni ruota ?

Soluzione.

Rapporto di trasmissione globale = 2.75×4. 25

Fig. 26.1. Caratteristiche dell’albero di trasmissione. A. Alberi di trasmissione. B. Movimento dell’asse posteriore.

Esempio 26.2. Un motore sviluppa 29,5 kW a 2000 giri / min quando la coppia è massima. Il rapporto di trasmissione inferiore è 3: 1 e la riduzione dell’asse posteriore è 4.5: 1. Il carico su ciascun asse motore è 7357.5 N quando l’auto è a pieno carico. Diametro della ruota stradale sopra i pneumatici, è 0.71 m e il coefficiente di aderenza tra pneumatico e asta è 0,6. Se la sollecitazione ammissibile nel materiale dell’albero

non può superare 22072,5 x 104 Pa, trovare il diametro dell’albero dell’asse.

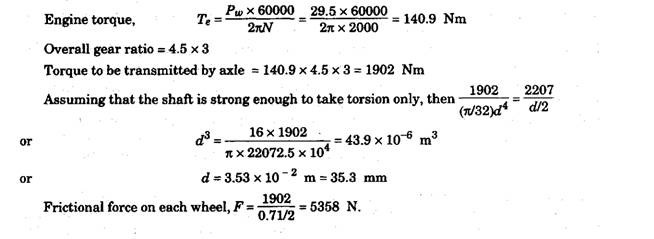

Soluzione.

Entrambi insieme producono il massimo stress al centro, che è troppo meno rispetto allo stress di progettazione. Anche in questo caso l’intensità dello sforzo di taglio dovuto alla torsione è più alta in superficie e zero al centro dell’asse. Quindi l’albero è abbastanza sicuro nel taglio diretto.

Diametro dell’asse – 35,3 mm. Ans.

26.1.2.

Alberi di trasmissione

Questi alberi sono relativamente brevi in lunghezza e dove lo spazio è una limitazione, sono fatti solidi per fornire spazio per il movimento della sospensione, e altrimenti la sezione tubolare leggera è spesso utilizzata. La breve distanza tra la ruota stradale e l’alloggiamento della trasmissione finale, combinata con un grande movimento della ruota stradale dovuto alla deflessione della sospensione, provoca l’angolo massimo di trasmissione dei giunti cardanici e un’ampia variazione della lunghezza dell’albero. Un giunto CV a ciascuna estremità dell’albero motore soddisfa il requisito di angolo e un giunto CV tuffo ospita la variazione di lunghezza. I veicoli a trazione posteriore con sospensioni posteriori indipendenti necessitano di un albero motore per collegare la ruota stradale al gruppo di trasmissione finale fisso. Su questi veicoli normalmente un giunto CV di tipo plunge è incorporato a ciascuna estremità dell’albero motore.

26.1.3.

Vibrazione dell’albero di trasmissione

Le auto di piccole dimensioni e i furgoni e gli autocarri piccoli incorporano un singolo albero di trasmissione con un giunto antiscivolo all’estremità anteriore senza vibrazioni indesiderate. I veicoli con passo più lungo richiedono un albero di trasmissione più lungo, che tende ad abbassarsi e a girare in determinate condizioni operative (Fig. 26.3). Di conseguenza, le vibrazioni risonanti sono impostate nel corpo del veicolo, in modo che il corpo vibra mentre l’albero gira.

I principali fattori responsabili della frequenza di risonanza dell’albero di trasmissione che causa la vibrazione possono essere raggruppati come segue :

(i) I fattori correlati all’albero dell’elica sono (a) il diametro e la lunghezza dell’albero,

(6) il bilanciamento dell’albero assemblato e dei giunti e (c) la resistenza alla flessione dell’albero.

Fig. 26.3. Semplice di un pezzo albero di trasmissione utilizzando uno slip-joint e due giunti universali.

ii) I fattori correlati alla carrozzeria del veicolo sono

a) il tipo e la forma delle strutture della carrozzeria, il rinforzo

delle sezioni di cassa,ecc., (6) la posizione dei componenti all’interno della struttura del corpo,

e

(c) le qualità del bloccaggio delle vibrazioni della linea di trasmissione fornito dai supporti del motore e della trasmissione, dall’isolamento del pannello delle boccole a molla, ecc.

Un albero rotante gira se il baricentro della massa dell’albero è eccentrico a causa della quale la forza centrifuga tende a piegare l’albero in modo che orbiti attorno all’asse longitudinale dell’albero. La deflessione eccentrica dell’albero aumenta con l’aumento della velocità di conseguenza aumenta anche la forza centrifuga. L’effetto è quindi cumulativo e progressivo fino a quando il vortice diventa critico causando violente vibrazioni.

I fattori responsabili dello spostamento del baricentro di un albero circolare sostenuto orizzontalmente tra i cuscinetti su un lato dell’asse centrale sono i seguenti.

(a) Il cedimento dell’albero tra i centri.

b) Spessore della parete non uniforme attorno alle circostanze di un albero di trasmissione tubolare senza saldatura.

c) La quantità di metallo saldato non può essere equivalente alla massa sul lato opposto di un albero tubolare, arrotolato da lamiera piana.

d) L’eccentricità dell’albero rispetto all’asse di rotazione causata se l’albero tubolare è costretto a incavi dell’albero a snodo universale, che sono stati ruotati tra i centri sciolti.

e) Se i gioghi di giunzione e i bracci di snodo sono montati leggermente su un lato, quando i giunti cardanici sono montati alle estremità dell’albero, che sono poi supportati su cuscinetti.

( / ) Se la distanza tra le scanalature maschio e femmina consente di spostare l’albero in misura limitata, quando viene utilizzato un giunto a slittamento ad un’estremità dell’albero.

La velocità di rotazione critica di un albero è inversamente proporzionale al quadrato della lunghezza dell’albero. Ad esempio, se un albero con una velocità di rotazione critica di6000 giri / min è raddoppiato in lunghezza, la velocità di rotazione critica del nuovo albero si riduce a 1500 giri / min, il quarto di questo valore. D’altra parte, dimezzando la lunghezza dell’albero, la velocità critica aumenta a quattro volte, cioè 24000 giri / min. Pertanto, dimezzando la lunghezza, la velocità critica supera notevolmente la velocità massima dell’albero dell’elica per un veicolo.

Generalmente la rigidità dell’albero di trasmissione viene aumentata estendendo l’estremità posteriore dell’albero principale del cambio e l’alloggiamento (Fig. 26.4 A) o l’albero e l’alloggiamento del pignone finale (Fig. 26.4 B). Il primo approccio è comune per le auto di medie dimensioni, e il secondo è stato utilizzato con un certo successo su auto più grandi con sospensioni posteriori a molla elicoidale con bracci di trascinamento e stabilizzatori del tirante. Un giunto di scorrimento è normalmente installato all’estremità del cambio dell’albero di trasmissione, che consente all’albero di trasmissione di regolare automaticamente la sua lunghezza in base ai cambiamenti di deflessione della sospensione.

Un altro metodo per risolvere il problema delle vibrazioni è aumentando il diametro dell’albero, ma questo aumenta la sua forza oltre i suoi requisiti di coppia. Anche questo aumenta la sua inerzia, che si oppone all’accelerazione e alla decelerazione del veicolo. Una soluzione adottata frequentemente è l’uso di alberi di trasmissione divisi supportati da cuscinetti intermedi o centrali. Questo approccio è stato utilizzato in passato anche su auto di grandi dimensioni per abbassare la trasmissione (A) dal cambio montato anteriormente all’asse posteriore. Di conseguenza l’altezza del tunnel della pedana viene ridotta e si evitano gli svantaggi di un albero più spesso. “Quando questa disposizione viene utilizzata su veicoli commerciali, grandi offset ® tra le linee centrali del cambio e il pignone finale, la linea centrale può essere fornita in due o tre fasi.

rig.

26.1.4.

Alberi di trasmissione divisi e loro supporto

Le linee di trasmissione a due pezzi, con due alberi e un cuscinetto di supporto intermedio (Fig, 26.5) sono generalmente impiegate su camion con passo da 3,4 a 4,8 m. L’albero di trasmissione a due pezzi utilizza tre giunti universali. L’albero di trasmissione primario è del tipo fisso-giunti-e-tubo-montaggio, e l’albero di trasmissione secondario incorpora un slittamento-giunto alla fine supporto-cuscinetto per prendersi cura di qualsiasi estensione a causa di movimento della sospensione. Generalmente l’albero primario è in linea con l’asse dell’albero principale del cambio, ma l’albero secondario è leggermente inclinato per intersecare l’albero del pignone dell’asse posteriore. Tuttavia, nel caso di veicoli montati su telai alti, entrambi gli alberi sono inclinati per ridurre l’angolo di inclinazione dell’albero effettivo. Quando l’albero primario è in linea con l’albero di uscita del cambio, a volte vengono utilizzati giunti universali di tipo gomma per smorzare le vibrazioni torsionali trasmesse in modo più efficace rispetto ai giunti in acciaio convenzionali.

Per i veicoli con passo superiore a 4,8 m, può essere più adatta una linea di trasmissione a tre pezzi con due cuscinetti di supporto intermedi (Fig. 26.6). Sono impiegati quattro giunti universali e l’albero intermedio si trova parallelo all’albero di uscita del cambio. Solo l’albero dell’elica posteriore utilizza nuovamente un giunto di scorrimento per adattarsi alla variazione della lunghezza dell’albero.

26.1.5.

Albero di trasmissione Cuscinetti di supporto intermedi

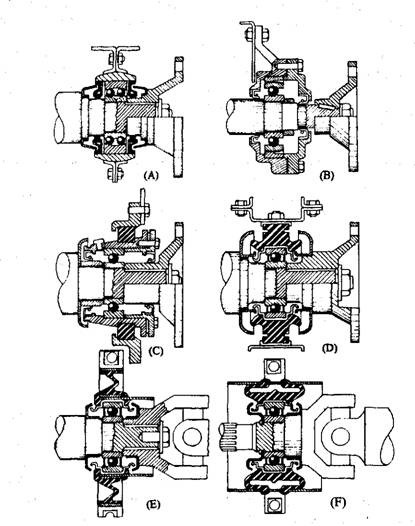

I gruppi intermedi di cuscinetti e supporti sono incorporati per posizionare e supportare gli alberi di trasmissione divisi. Questi gruppi sono di (i) tipo di supporti per cuscinetti autoallineanti di ( ” ) tipo di supporti per cuscinetti montati flessibili. I supporti a cuscinetto intermedio autoallineanti sono utilizzati principalmente su autocarri pesanti. Un tipo di questo supporto per cuscinetti è un cuscinetto a sfere a doppia fila con una corsa interna scanalata e una corsa esterna semicircolare interna (Fig. 26.7 A). Questa disposizione compensa qualsiasi deviazione dell’albero attraverso la corsa interna e le palle, che si inclinano attorno al sedile sferico fisso esterno.

Un altro metodo è l’uso di un cuscinetto a sfere profondo scanalato a una fila con un profilo sferico sulla periferia delle razze esterne. La corsa a sfera è quindi racchiusa in un anello di supporto in acciaio il cui profilo interno corrisponde all’esterno del cuscinetto (Fig. 26.7 B). Il movimento relativo del cuscinetto e dell’anello può assorbire qualsiasi disallineamento. Poiché entrambe le disposizioni di cui sopra richiedono una lubrificazione periodica, vengono utilizzati paraolio per trattenere il grasso e anche per mantenere lo sporco fuori dai binari dei cuscinetti.

Fig. 26.4 Un pezzo drive-line. A. con alloggiamento del cambio esteso.

B. con alloggiamento differenziale esteso –

Fig. 26.5. Linea di trasmissione a due pezzi con cuscinetti di supporto intermedi singoli.

Fig. 26.6. Tre pezzi drive-line con due supporto intermedio cuscinetto.

Fig. 26.7, Diviso’propeller-albero supporto-cuscinetto assemblee.

A. Supporto per cuscinetti autoallineanti a doppia fila per veicoli commerciali.

B. Corsa esterna autoallineante del cuscinetto della singola fila del veicolo commerciale.

C. Supporto per cuscinetti in gomma per impieghi gravosi.

D. Supporto per cuscinetti flessibili per impieghi medi e pesanti.

E. Auto e van V-sezionato cuscinetto di gomma di montaggio.

F. Supporto per cuscinetti in gomma a doppia piega per auto e furgone.

Supporti per cuscinetti intermedi flessibili vengono utilizzati sia per veicoli leggeri che pesanti. Questi tipi impiegano un cuscinetto a sfera profondo-scanalato della unico fila, che misura direttamente sopra una delle assi divise ed un membro, che circonda questo cuscinetto, è incluso in una struttura d’acciaio. Questo gruppo viene quindi imbullonato al telaio o alla scocca per supportare gli alberi intermedi. Il montaggio in gomma funge da supporto flessibile per il cuscinetto, che ospita una leggera inclinazione dell’albero. La gomma flessibile funge anche da ammortizzatore di vibrazioni e isola le vibrazioni dell’albero dell’elica dai membri del corpo.

Figura 26.7C illustra l’uso di un blocco anello in gomma solida, che si adatta sopra un mozzo del cuscinetto per applicazioni extra-pesanti. La corsa interna del cuscinetto è posizionata dalla flangia del giunto universale e che la corsa esterna del cuscinetto è posizionata da una manica spessorata. Questo assemblaggio richiede una lubrificazione regolare. Attualmente la maggior parte dei gruppi di cuscinetti intermedi leggeri e pesanti utilizza cuscinetti radiali pre-ingrassati e sigillati a vita. I deflettori di polvere montati sull’albero proteggono il cuscinetto dalla sabbia e dalle intemperie. L’elemento in gomma è legato sia all’involucro esterno in acciaio che alla pressatura esterna in acciaio cuscinetto-gara. Una disposizione dei cuscinetti, illustrata in Fig. 26.7 D, viene utilizzato per i veicoli commerciali. Una scanalatura è fatta su ogni lato dello stampaggio di gomma per migliorare la flessibilità.

Un layout cuscinetto adatto per auto e furgoni è mostrato in Fig. 26.7 E. L’elemento in gomma utilizza una sezione a forma di V, che consente all’elemento di piegarsi e spostarsi più facilmente nella sua posizione media. Anche questo migliora le proprietà di smorzamento delle vibrazioni del gruppo di gomma. Figura 26.6F rappresenta un layout alternativo per i veicoli leggeri. In questo assemblaggio la sezione in gomma stampata forma doppi bracci di collegamento, che forniscono una maggiore rigidità del cuscinetto e eccellenti proprietà di smorzamento, senza perdere le sue caratteristiche di facile inclinazione.

Leave a Reply