Propelleraxel och drivaxel (bil)

drivlinje -, Differential-och Väghjulsdrifter

propelleraxel ansluter växellådan till fordonets slutliga drivväxlar genom universalfog och fungerar som drivaxel. En universalfog gör att enheten kan överföras genom en variabel vinkel. Drivsystemet är ett arrangemang för överföring av drivkraften från väghjulen till fordonskroppen. Den slutliga drivenheten är överföringssystemet mellan propelleraxeln och differentialen. Differentialmekanismen är inbyggd i mittdelen av den slutliga enheten. Detta gör det möjligt för hjulen att rotera med olika hastigheter utan att störa fordonets framdrivning medan du tar en tur. Vid bakhjulsdrift är bakaxeln” live”, som förutom att stödja fordonets vikt innehåller en växel-och axelmekanism för att driva väghjulen. Kapitlet behandlar alla dessa delsystem för ett bakhjulsdrivningssystem. Det presenterar också kort framhjulsdrift och fyrhjulsdrift.

26.1.

propelleraxel och drivaxel

propelleraxel, ibland kallad kardaxel, överför kraft från växellådan till bakaxeln. Normalt har axeln en rörformig sektion och är tillverkad i en – eller tvådelad konstruktion. Det tvådelade arrangemanget stöds vid mittpunkten av ett gummimonterat lager. Korta drivaxlar är integrerade för överföring av kraft från den slutliga drivaggregatet till väghjulen i både fram-och bakhjulsdriftlayouter.

26.1.1.

propelleraxlar

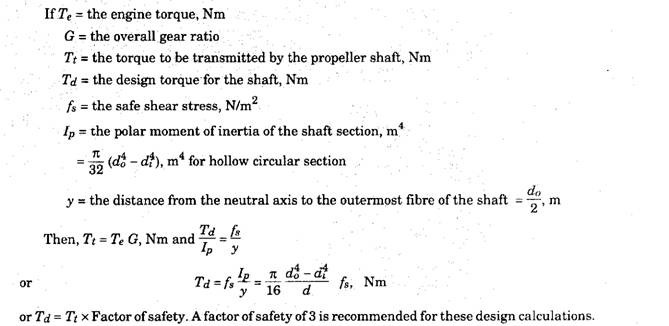

denna axel måste vara stark för att motstå vridningsverkan hos drivmomentet och den ska vara fjädrande för att absorbera vridningsstötarna. Den måste motstå den naturliga tendensen att sjunka under sin egen vikt eftersom vibrationer uppstår när tyngdpunkten inte sammanfaller med axelns axel.

en rörformad propelleraxel används normalt eftersom den har (i) låg vikt, (ii) ger stort motstånd mot felinriktning, särskilt sag, (Hi) har god vridstyrka och (iv) ger lågt motstånd (låg tröghet) mot förändringar i vinkelhastighet, som uppstår när en hookes-typkoppling används för att driva axeln. Eftersom en propelleraxel ofta roterar med hög hastighet, speciellt under användningen av överväxelväxeln, måste den tillverkas och repareras, uppfylla designspecifikationer och bra balansgränser.

även efter en perfekt statisk inriktning sjunker axeln (dvs. bildar en båge) i mitten på grund av sin egen vikt. När denna sagging blir överdriven, orsakar axelns rotation att bågen ökar på grund av centrifugaleffekten. Denna deformation, eller piska på axeln, sätter upp en vibration som blir svår när den närmar sig virvlingshastigheten. Den kritiska hastighet vid vilken detta tillstånd inträffar beror på två vitala dimensioner, dvs rörets genomsnittliga diameter och axelns längd.

eftersom vägfordons propelleraxlar är tillräckligt långa och i allmänhet arbetar i hög hastighet kan virvlande ske vid viss kritisk hastighet. Detta ger böjspänningar i materialet som är högre än de skjuvspänningar som orsakas av överfört vridmoment. Medan den kritiska hastigheten ökar med minskning av axelns massa ökar sektionens tröghetsmoment. Tendensen för propelleraxeln att virvla bör minskas och för att göra det bör den göras rörformig och bör vara perfekt balanserad.

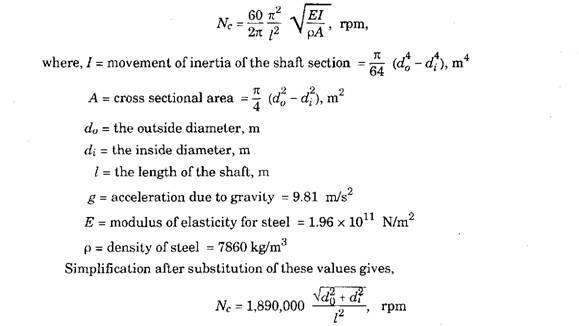

propelleraxelns kritiska hastighet varierar direkt som rörets diameter och omvänt som längdens kvadrat. Därför väljs diametrar så stora som möjligt och längder så korta som möjligt för att hålla axelns kritiska hastighetsfrekvens över körhastighetsområdet. Propelleraxlar över 1,5 m längd mellan universalfogar orsakar obalansproblem. Axellängder minimeras genom att använda långa transmissionsförlängningshus och centrumkopplingar med tvådelade propelleraxlar. Vid användning stöds centrumets universalfog av ett mittstödlager som är isolerat från fordonets chassi. Propelleraxelröret rullas vanligtvis från platt ark, rakt inom 0.25 mm, run-out och balanserad inom 0,00018 kg-m. Detta håller mittmassan mycket nära på längdaxelns centrum för att minimera virveln. Den kritiska hastigheten ges av,

propelleraxlar är så utformade att den beräknade kritiska hastigheten är cirka 60 procent högre än motorvarvtalet vid maximal effekt. Propelleraxlar kan också utformas för ett givet vridmoment, vilket är det vridmoment som krävs för att stressa dem till den elastiska gränsen.

många fordon med bak – och fyrhjulsdrift kräver en lång propelleraxel för att spänna mellan växellådan och slutdrivningen. I dessa situationer är drivlinan normalt uppdelad och ett lager är monterat för att stödja axeln vid delningspunkten (Fig. 26.1). Detta lager är monterat i gummi för att absorbera vibrationer som annars skulle överföras till kroppen.

även om axelrörelsen är begränsad till bakaxeln och universella fogar är monterade för att rymma denna rörelse, behövs extra fogar på framaxeln för att möjliggöra en liten böjning av fordonskroppen. Det är praktiskt taget omöjligt att upprätthålla de korrekta drivvinklarna för hooke-typkopplingar monterade på en tvådelad axellayout, så en eller flera CV-fogar används i många arrangemang.

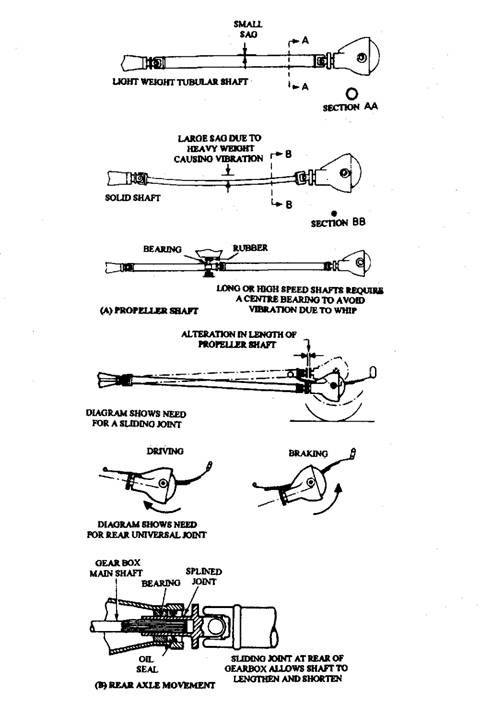

den sammansatta propelleraxeln som visas i Fig. 26.2 är ett alternativ till det delade arrangemanget. Den rörformiga axeln är tillverkad av epoxiharts, som stärks genom att använda glas-och kolfibrer, och binds till en ståltapp för anslutning till universalfogarna. Fördelarna med kompositaxeln jämfört med konventionella tvådelade stålaxelarrangemang är:

(i) viktminskning med cirka 50 procent.

(ii) hög inre stötdämpning.

(Hej) bra ljud, vibrationer, hårdhet (NVH) prestanda. IV) exceptionell korrosionsbeständighet.

exempel 26.1. En bilmotor utvecklar ett maximalt vridmoment på 162 Nm. Det låga utväxlingsförhållandet för överföringen är 2,75, medan bakaxelförhållandet är 4,25. Den effektiva hjulradien är 0,325 m och friktionskoefficienten mellan däcket och vägbanan är 0,6. Om den tillåtna

skjuvspänningen är 32373 x 104 Pa, bestämma den maximala axeldiametern, förutsatt att lasten är nästan vridbar. Vad är den maximala belastningen tillåten på varje hjul ?

lösning.

övergripande utväxlingsförhållande = 2,75 x 4,25

Fig. 26.1. Propelleraxel funktioner. A. propelleraxlar. B. rörelse bakaxeln.

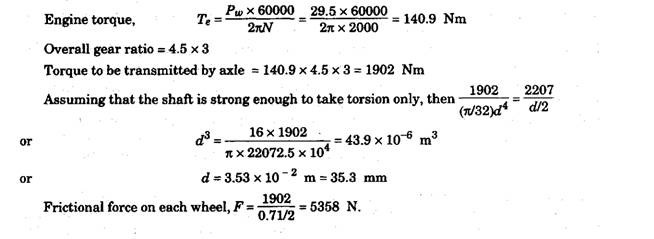

exempel 26.2. En motor utvecklar 29,5 kWat 2000 rpm när vridmomentet är maximalt. Det nedre utväxlingsförhållandet är 3:1 och bakaxelreduktionen är 4,5: 1. Lasten på varje drivaxel är 7357,5 N när bilen är fullastad. Diameter på väghjulet över däcken, är 0.71 m och vidhäftningskoefficienten mellan däck och stång är 0,6. Om den tillåtna spänningen i materialet på

axeln inte får överstiga 22072, 5 x 104 Pa, hitta axelaxelns diameter.

lösning.

båda producerar tillsammans maximal stress i mitten, vilket är för mindre jämfört med designstress. Återigen är intensiteten av skjuvspänning på grund av vridning högst vid ytan och noll i mitten av axeln. Således är axeln ganska säker i direkt skjuvning.

axelns Diameter-35,3 mm. Ans.

26.1.2.

drivaxlar

dessa axlar är relativt korta i längd och där utrymmet är en begränsning, är de gjorda fasta för att ge utrymme för upphängningens rörelse, och annars används ofta den lätta rörformiga sektionen. Det korta avståndet mellan väghjulet och det slutliga Drivhuset, kombinerat med en stor väghjulrörelse på grund av upphängningsavböjning, orsakar den maximala drivvinkeln för universalfogarna och stor variation av axelns längd. En CV-fog i vardera änden av drivaxeln uppfyller vinkelbehovet och en plunge CV-Fog rymmer längdförändringen. Bakhjulsdrivna fordon med oberoende bakfjädring behöver en drivaxel för att ansluta väghjulet till den fasta slutliga drivenheten. På dessa fordon införlivas normalt en CV-Fog av typ i vardera änden av drivaxeln.

26.1.3.

Propelleraxelvibration

små bilar och korta skåpbilar och lastbilar har en enda propelleraxel med en glidfog i framänden utan att ha någon oönskad vibration. Fordon med längre hjulbas kräver längre propelleraxel, som har en tendens att sjunka och virvla under vissa driftsförhållanden (Fig. 26.3). Som ett resultat sätts resonansvibrationer upp i fordonets kropp, så att kroppen vibrerar när axeln virvlar.

de viktigaste faktorerna som är ansvariga för resonansfrekvensen hos propelleraxeln som orsakar vibrationen kan grupperas enligt följande :

(i) faktorer relaterade till propelleraxeln är (a) axelns diameter och längd,

(6) balansering av den monterade axeln och lederna och (c) axelns böjmotstånd.

Fig. 26.3. Enkel propelleraxel i ett stycke med en glidfog och två universalfogar.

(ii) faktorer relaterade till fordonskroppen är

(a) karossstrukturernas typ och form, förstärkning

lådsektioner etc., (6) placeringen av komponenter inom karossstrukturen,

och

c) egenskaperna hos drivlinans vibrationsspänning som tillhandahålls av motor-och transmissionsfästen, fjäderbussningars panelisolering etc.

en roterande axel virvlar om tyngdpunkten för axelns massa är excentrisk på grund av vilken centrifugalkraften tenderar att böja axeln så att den kretsar kring axelns längdaxel. Axelns excentriska avböjning ökar med ökningen av hastigheten, vilket resulterar i att centrifugalkraften också ökar. Effekten är därför kumulativ och progressiv tills virvlingen blir kritisk och orsakar våldsam vibration.

den faktor som är ansvarig för förskjutningen av tyngdpunkten för en horisontellt stödd cirkulär axel mellan lagren till ena sidan av den centrala axeln är som följer.

(a) den sagging av axeln mellan centra.

b) ojämn väggtjocklek runt omständigheterna hos en rörformig sömlös dragen propelleraxel.

c) mängden svetsmetall får inte motsvara massan på motsatt sida av en rörformad axel, upprullad från platt plåt.

d) axelns excentricitet till den rotationsaxel som orsakas om den rörformiga axeln tvingas på universalkopplingar som har vridits mellan lösa centra.

(e) om de gemensamma OK och trunnion armar monteras mycket lätt åt sidan, när universalfogar är monterade på ändarna av axeln, som sedan stöds på lager.

( / ) om avståndet mellan han-och honsplinorna gör det möjligt att förflytta axeln i begränsad utsträckning, när en glidkopplingskoppling används i ena änden av axeln.

den kritiska virvlingshastigheten för en axel är omvänt proportionell mot kvadraten på axelns längd. Till exempel, om en axel med en kritisk virvlingshastighet på6000 rpm fördubblas i längd, minskar den nya axelns kritiska virvlingshastighet till 1500 rpm, kvartalet av detta värde. Å andra sidan, genom att halvera axelns längd, ökar den kritiska hastigheten till fyrfaldig, dvs 24000 rpm. Att halvera längden sätter således den kritiska hastigheten betydligt över den maximala propelleraxelhastigheten för ett fordon.

generellt ökas propelleraxelns styvhet genom att antingen den bakre änden av växellådans huvudaxel och hölje förlängs (Fig. 26.4 A) eller den slutliga drivaxeln och huset (Fig. 26.4 B). Det tidigare tillvägagångssättet är vanligt för medelstora bilar, och det senare har använts med viss framgång på större bilar med bakre spiralfjädringsfjädring med bakre armar och dragstångsstabilisatorerna. En glidfog installeras normalt vid växellådans ände på propelleraxeln, vilket gör att propelleraxeln automatiskt kan justera sin längd i enlighet med upphängningsavböjningsändringar.

en annan metod för att lösa vibrationsproblemet är att öka axelns diameter, men detta ökar dess styrka utöver dess vridmomentbärande krav. Detta ökar också trögheten, vilket motsätter sig fordonets acceleration och retardation. En lösning som ofta används är användningen av delade propelleraxlar som stöds av mellan-eller mittlager. Detta tillvägagångssätt har också använts tidigare på stora bilar för att sänka växellådan (A) från den frontmonterade växellådan till bakaxeln. Som ett resultat minskar golvplattans tunnelhöjd och nackdelarna med en tjockare axel undviks. “När detta arrangemang används på nyttofordon, kan stora förskjutningar mellan växellådans centrumlinjer och den slutliga drivdrevet , centrumlinjen tillhandahållas i två eller tre steg.

rigg.

26.1.4.

delade propelleraxlar och deras stöd

tvådelade drivlinjer, med två axlar och ett mellanliggande stödlager (Fig, 26.5) används vanligtvis på lastbilar med hjulbas från 3,4 till 4,8 m. den tvådelade propelleraxeln använder tre universalfogar. Den primära propelleraxeln är av typen fixed-joints-and-tube-assembly, och den sekundära propelleraxeln innehåller en glidfog vid den stödbärande änden för att ta hand om eventuell förlängning på grund av upphängningsrörelse. I allmänhet är den primära axeln i linje med växellådans huvudaxelaxel, men sekundäraxeln är något lutande för att korsa kugghjulsaxeln på bakaxelns slutdrift. Men i fall av högchassimonterade fordon är båda axlarna monterade lutande för att minska den effektiva axelns lutningsvinkel. När den primära axeln är i linje med växellådans utgående axel används ibland universella kopplingar av gummityp för att dämpa överförda vridningsvibrationer mer effektivt än konventionella stålfogar.

för fordon med hjulbas mer än 4,8 m kan en tredelad drivlinje med två mellanliggande stödlager vara lämpligare (Fig. 26.6). Fyra universalfogar används och mellanaxeln ligger parallellt med växellådans utgående axel. Endast den bakre propelleraxeln använder igen en glidfog för att rymma förändring i axellängd.

26.1.5.

propelleraxelns mellanliggande stödlager

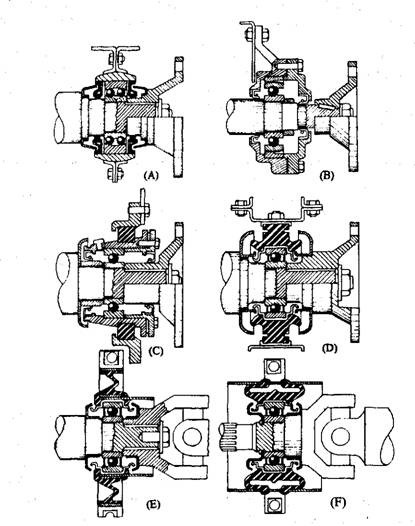

mellanliggande lager-och monteringsenheter är integrerade för att placera och stödja de uppdelade propelleraxlarna. Dessa enheter är antingen av (i) självjusterande lagerstöd typ av ( ” ) flexibel monterad lagerstöd typ. Självjusterande mellanbärande stöd används mest på tunga lastbilar. En typ av detta lagerstöd är ett dubbelradigt kullager med en djupspårad inre ras och en internt halvcirkelformad yttre ras (Fig. 26.7 a). Detta arrangemang kompenserar varje axelavböjning genom den inre rasen och bollarna, som lutar runt det fasta yttre rasens sfäriska säte.

en annan metod är användningen av ett enradigt djupt räfflat kullager med en sfärisk profil i periferin av de yttre raserna. Kulloppet är sedan inneslutet i en stålstödring vars inre profil matchar utsidan av lagret (Fig. 26.7 B). Den relativa rörelsen hos lagret och ringen kan absorbera eventuell felinriktning. Eftersom båda ovanstående arrangemang kräver periodisk smörjning används Oljetätningar för att behålla fettet och även för att hålla smuts ur lagerspåren.

Fig. 26.4 ett stycke drive-line. A. med utökat växellådshus.

B. med förlängd differentialhus –

Fig. 26.5. Tvådelad drivlinje med enstaka mellanliggande stödlager.

Fig. 26.6. Tredelad drivlinje med två mellanliggande stödlager.

Fig. 26.7, uppdelad ‘ propeller-axel stödbärande enheter.

A. kommersiella fordon dubbelradigt självjusterande lagerstöd.

B. kommersiella fordon enradiga självjusterande yttre lager race.

C. kraftigt gummiblocklager.

D. Medium-och tungt flexibelt lagerfäste.

E. bil och van V-sektionerad gummilager mount.

F. bil och skåpbil dubbelvikt gummilager.

flexibelt monterade mellanlagerstöd används för både lätta och tunga fordon. Dessa typer använder ett enradigt djupspårat kullager, som passar direkt över en av de uppdelade axlarna, och ett element som omger detta lager är inneslutet i en stålram. Denna montering bultas sedan till chassit eller karosseriet för att stödja mellanaxlarna. Gummimonteringen fungerar som ett flexibelt stöd för lagret, vilket rymmer en liten lutning av axeln. Det flexibla gummit fungerar också som ett vibrationsdämpare och isolerar eventuella propelleraxelvibrationer från karossdelarna.

figur 26.7C illustrerar användningen av ett massivt gummiringsblock som passar över ett lagernav för extra tunga applikationer. Det inre lagerloppet ligger vid universalfogflänsen och att det yttre lagerloppet är placerat av en skimmad hylsa. Denna montering kräver regelbunden smörjning. För närvarande använder de flesta lätta och tunga mellanliggande lageraggregat försmörjade och förseglade djupspårlager. Dammbafflar monterade på axeln skyddar lagret mot grus och vått väder. Gummielementet är bundet både till det yttre stålhöljet och till det yttre lagret-race stålpressning. Ett lagerarrangemang, illustrerat i Fig. 26.7 D, används för kommersiella fordon. En slits görs på vardera sidan av gummiformningen för att förbättra flexibiliteten.

en lagerlayout lämplig för bilar och skåpbilar visas i Fig. 26.7 E. gummielementet använder en V-formad sektion, vilket gör att elementet lättare kan vikas och röra sig om sin genomsnittliga position. Detta förbättrar också gummiaggregatets vibrationsdämpande egenskaper. Figur 26.6F representerar en alternativ layout för lätta fordon. I denna montering bildar den gjutna gummidelen dubbla länkarmar, vilket ger större styvhet för lagret och utmärkta dämpningsegenskaper, utan att förlora dess lätt lutande egenskaper.

Leave a Reply