Eje de Hélice y Eje de Transmisión (Automóvil)

Transmisión por línea, Diferencial y Tracción en las ruedas de carretera

El eje de hélice conecta la caja de cambios con los engranajes de transmisión finales del vehículo a través de una junta universal y sirve como eje de transmisión. Una junta universal permite que el accionamiento se transmita a través de un ángulo variable. El sistema de transmisión es una disposición para transmitir el empuje de conducción desde las ruedas de la carretera a la carrocería del vehículo. El accionamiento final es el sistema de transmisión entre el eje de la hélice y el diferencial. El mecanismo diferencial está integrado en la parte central de la transmisión final. Esto permite que las ruedas giren a diferentes velocidades sin interferir con la propulsión del vehículo al tomar una curva. En el caso de la tracción trasera, el eje trasero es “vivir”, que además de soportar el peso del vehículo contiene un engranaje y eje mecanismo para impulsar las ruedas. El capítulo trata de todos estos subsistemas para un sistema de tracción trasera. También presenta brevemente sistemas de tracción delantera y tracción en las cuatro ruedas.

26.1.

Eje de hélice y Eje de transmisión

El eje de hélice, a veces llamado eje carden, transmite energía desde la caja de cambios al eje trasero. Normalmente, el eje tiene una sección tubular y está hecho en una o dos piezas. La disposición de dos piezas está apoyada en el punto medio por un cojinete montado en goma. Se incorporan ejes de transmisión cortos para la transmisión de potencia desde el conjunto de transmisión final a las ruedas de carretera en diseños de tracción delantera y trasera.

26.1.1.

Ejes de hélice

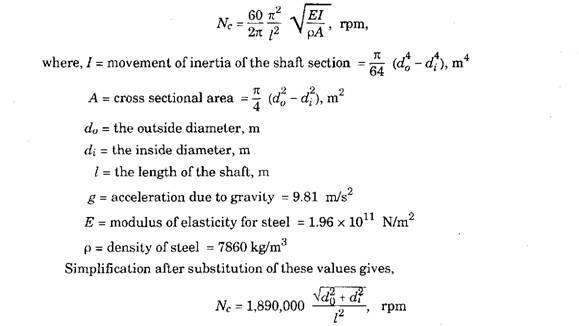

Este eje debe ser fuerte para resistir la acción de torsión del par de accionamiento y debe ser resistente para absorber los golpes de torsión. Debe resistir la tendencia natural a hundirse bajo su propio peso porque la vibración se produce cuando el centro de gravedad no coincide con el eje del eje.

Un eje de hélice de sección tubular se usa normalmente porque tiene (i) bajo peso, (ii) proporciona una gran resistencia a la desalineación, especialmente al pandeo, (Hi) tiene una buena resistencia a la torsión, y (iv) proporciona una baja resistencia (baja inercia) a los cambios en la velocidad angular, que surgen cuando se usa un acoplamiento de tipo gancho para accionar el eje. Dado que un eje de hélice a menudo gira a alta velocidad, específicamente durante el uso del engranaje de sobremarcha, debe fabricarse y repararse, cumpliendo con las especificaciones de diseño y los buenos límites de equilibrio.

Incluso después de una alineación estática perfecta, el eje se hunde (p. ej. forma un arco) en el centro debido a su propio peso. Cuando esta flacidez se vuelve excesiva, la rotación del eje hace que el arco aumente debido al efecto centrífugo. Esta deformación, o látigo del eje, establece una vibración que se vuelve severa a medida que se acerca a la velocidad de giro. La velocidad crítica a la que se produce esta condición depende de dos dimensiones vitales, es decir, el diámetro medio del tubo y la longitud del eje.

Dado que los ejes de hélice de los vehículos de carretera son lo suficientemente largos y funcionan en general a alta velocidad, el giro puede ocurrir a cierta velocidad crítica. Esto produce tensiones de flexión en el material que son más altas que las tensiones de corte causadas por el torque transmitido. Mientras que la velocidad crítica aumenta con la disminución de la masa del eje, el momento de inercia de la sección aumenta. La tendencia del eje de la hélice a girar debe reducirse y, para hacerlo, debe ser tubular y estar perfectamente equilibrado.

La velocidad crítica del eje de la hélice varía directamente como el diámetro del tubo e inversamente como el cuadrado de la longitud. Por lo tanto, se seleccionan diámetros lo más grandes posibles y longitudes lo más cortas posibles para mantener la frecuencia de velocidad crítica del eje por encima del rango de velocidad de conducción. Los ejes de hélice de más de 1,5 m de longitud entre juntas universales causan problemas de desequilibrio. Las longitudes de eje se minimizan mediante el uso de una carcasa de extensión de transmisión larga y una junta universal central con ejes de hélice de dos piezas. Cuando se utiliza, la junta universal central está apoyada por un cojinete de soporte central aislado del chasis del vehículo. El tubo del eje de la hélice generalmente se enrolla de una lámina plana, se endereza dentro de 0.25 mm, desviación y equilibrado dentro de 0,00018 kg-m. Esto mantiene la masa central casi en el centro del eje longitudinal para minimizar el giro. La velocidad crítica viene dada por,

Los ejes de hélice están diseñados de manera que la velocidad crítica calculada es aproximadamente un 60 por ciento más alta que la velocidad del motor a máxima potencia. Los ejes de hélice también se pueden diseñar para un par nominal dado, que es el par requerido para tensarlos hasta el límite elástico.

Muchos vehículos con tracción trasera y en las cuatro ruedas requieren un eje de hélice largo para extenderse entre la caja de cambios y la transmisión final. En estas situaciones, la línea de transmisión se divide normalmente y se monta un rodamiento para soportar el eje en el punto de división (Fig. 26.1). Este rodamiento está montado en goma para absorber cualquier vibración que de otro modo se transmitiría al cuerpo.

Aunque el movimiento del eje está restringido al eje trasero y las juntas universales están instaladas para acomodar este movimiento, se necesitan juntas adicionales en el eje delantero para permitir la ligera flexión de la carrocería del vehículo. Es prácticamente imposible mantener los ángulos de accionamiento correctos de los acoplamientos de tipo gancho montados en un diseño de eje de dos piezas, por lo que se utilizan una o más juntas CV en muchos arreglos.

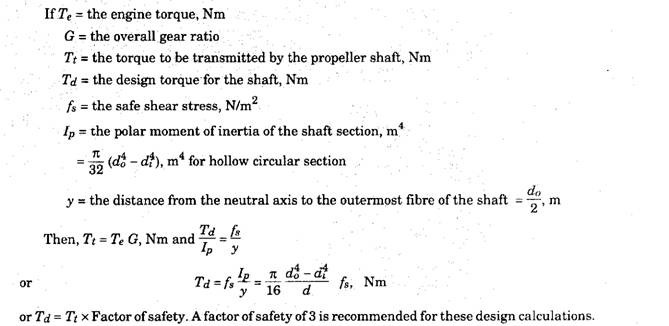

El eje de hélice compuesto que se muestra en la Fig. 26.2 es una alternativa al arreglo dividido. El eje tubular está hecho de resina epoxi, que se fortalece mediante el uso de fibras de vidrio y carbono, y se une a una espiga de acero para la conexión a las juntas universales. Las ventajas del eje compuesto sobre una disposición convencional de eje de acero de dos piezas son :

(i) Reducción de peso en aproximadamente un 50 por ciento.

ii) Alta absorción de impactos interna.

(Hi) Buen rendimiento de ruido, vibración y dureza (NVH). iv) Excepcional resistencia a la corrosión.

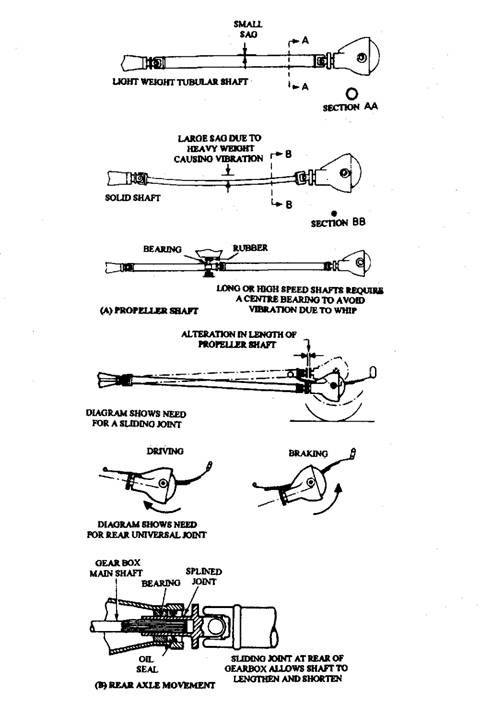

Ejemplo 26.1. Un motor de automóvil desarrolla un par máximo de 162 Nm. La baja relación de transmisión es de 2,75, mientras que la relación del eje trasero es de 4,25. El radio efectivo de las ruedas es de 0,325 m y el coeficiente de fricción entre el neumático y la superficie de la calzada es de 0,6. Si el esfuerzo cortante admisible

es de 32373 x 104 Pa, determine el diámetro máximo del eje, suponiendo que la carga es casi torsional. ¿Cuál es la carga máxima permitida en cada rueda ?

Solución.

Relación de transmisión general = 2,75 x 4,25

Fig. 26.1. Características del eje de la hélice. A. Ejes de hélice. B. Movimiento del eje trasero.

Ejemplo 26.2. Un motor desarrolla 29,5 kWat a 2000 rpm cuando el par es máximo. La relación de transmisión inferior es de 3:1 y la reducción del eje trasero es de 4,5:1. La carga en cada eje motriz es de 7357,5 N cuando el vehículo está completamente cargado. Diámetro de la rueda de carretera sobre los neumáticos, es 0.71 m y el coeficiente de adherencia entre el neumático y la varilla es de 0,6. Si no se permite que la tensión admisible en el material del eje

supere los 22072,5 x 104 Pa, busque el diámetro del eje del eje.

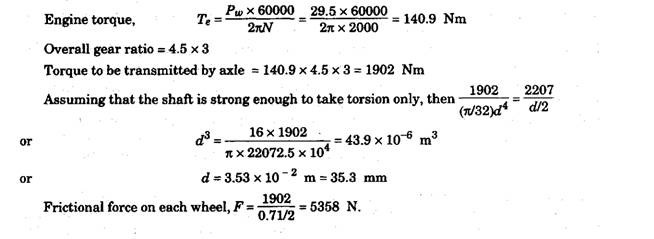

Solución.

Ambos juntos producen una tensión máxima en el centro, que es demasiado menor en comparación con la tensión de diseño. De nuevo, la intensidad del esfuerzo cortante debido a la torsión es más alta en la superficie y cero en el centro del eje. Por lo tanto, el eje es bastante seguro en cizallamiento directo.

Diámetro del eje – 35,3 mm. Ans.

26.1.2.

Ejes de transmisión

Estos ejes son comparativamente cortos en longitud y donde el espacio es una limitación, se hacen sólidos para proporcionar espacio libre para el movimiento de la suspensión, y de lo contrario se usa a menudo la sección tubular liviana. La corta distancia entre la rueda de carretera y la carcasa de transmisión final, combinada con un gran movimiento de la rueda de carretera debido a la desviación de la suspensión, provoca el ángulo de transmisión máximo de las juntas universales y una gran variación de la longitud del eje. Una junta CV en cada extremo del eje de transmisión cumple con el requisito de ángulo y una junta CV de inmersión acomoda el cambio de longitud. Los vehículos de tracción trasera con suspensión trasera independiente necesitan un eje de transmisión para conectar la rueda de carretera al conjunto de transmisión final fijo. En estos vehículos normalmente se incorpora una junta CV de inmersión en cada extremo del eje de transmisión.

26.1.3.

Vibración del eje de la hélice

Los automóviles pequeños y furgonetas y camiones cortos incorporan un solo eje de hélice con una junta deslizante en el extremo delantero sin vibraciones no deseadas. Los vehículos con una distancia entre ejes más larga requieren un eje de hélice más largo, que tiene una tendencia a pandearse y girar en ciertas condiciones de funcionamiento (Fig. 26.3). Como resultado, se establecen vibraciones resonantes en el cuerpo del vehículo, de modo que el cuerpo vibra a medida que el eje gira.

Los principales factores responsables de la frecuencia de resonancia del eje de la hélice que causa la vibración pueden agruparse de la siguiente manera :

i) Los factores relacionados con el eje de la hélice son: a) el diámetro y la longitud del eje,

6) el equilibrio del eje y las juntas ensambladas, y c) la resistencia a la flexión del eje.

Fig. 26.3. Eje de hélice simple de una pieza con una junta deslizante y dos juntas universales.

ii) Los factores relacionados con la carrocería del vehículo son

a) el tipo y la forma de las estructuras de la carrocería, las secciones de caja de refuerzo

, etc., (6) la ubicación de los componentes dentro de la estructura de la carrocería,

y

(c) las cualidades de sujeción por vibración de la línea de transmisión proporcionadas por los soportes del motor y la transmisión, el aislamiento del panel de los casquillos de resorte, etc.

Un eje giratorio gira si el centro de gravedad de la masa del eje es excéntrico, por lo que la fuerza centrífuga tiende a inclinar el eje de modo que orbita alrededor del eje longitudinal del eje. La desviación excéntrica del eje aumenta con el aumento de la velocidad, como resultado, la fuerza centrífuga también aumenta. Por lo tanto, el efecto es acumulativo y progresivo hasta que el giro se vuelve crítico, causando vibraciones violentas.

El factor responsable del desplazamiento del centro de gravedad de un eje circular apoyado horizontalmente entre rodamientos a un lado del eje central es el siguiente:

a) La flacidez del eje entre los centros.

b) Espesor de pared no uniforme en torno a las circunstancias de un eje de hélice tubular estirado sin soldadura.

(c) La cantidad de metal de soldadura puede no ser equivalente a la masa en el lado opuesto de un eje tubular, enrollada de una hoja plana.

d) Excentricidad del eje con respecto al eje de rotación causada si el eje tubular se coloca a la fuerza en huecos de eje de unión universal que se han girado entre centros sueltos.

e) Si los yugos de articulación y los brazos de muñón están montados muy ligeramente a un lado, cuando las juntas universales están instaladas en los extremos del eje, que luego se apoyan en cojinetes.

(/) Si el espacio libre entre las estrías macho y hembra permite desplazar el eje de forma limitada, cuando se utilice un acoplamiento de junta deslizante en un extremo del eje.

La velocidad de giro crítica de un eje es inversamente proporcional al cuadrado de la longitud del eje. Por ejemplo, si se duplica la longitud de un eje con una velocidad de giro crítica de 6000 rpm, la velocidad de giro crítica del nuevo eje se reduce a 1500 rpm, la cuarta parte de este valor. Por otro lado, al reducir a la mitad la longitud del eje, la velocidad crítica aumenta a cuatro veces, es decir, 24000 rpm. Por lo tanto, reducir a la mitad la longitud coloca la velocidad crítica considerablemente por encima de la velocidad máxima del eje de la hélice para un vehículo.

Generalmente, la rigidez del eje de la hélice aumenta extendiendo el extremo trasero del eje principal de la caja de cambios y la carcasa (Fig. 26.4 A) o el eje del piñón de transmisión final y la carcasa (Fig. 26.4 B). El primer enfoque es común para automóviles de tamaño mediano, y el último se ha utilizado con cierto éxito en automóviles más grandes con suspensión de muelle helicoidal trasero con brazos de arrastre y estabilizadores de varilla de acoplamiento. Normalmente se instala una junta deslizante en el extremo de la caja de cambios del eje de la hélice, lo que permite que el eje de la hélice ajuste automáticamente su longitud de acuerdo con los cambios de deflexión de la suspensión.

Otro método para resolver el problema de vibración es aumentar el diámetro del eje, pero esto aumenta su resistencia más allá de sus requisitos de transporte de par. También esto aumenta su inercia, que se opone a la aceleración y desaceleración del vehículo. Una solución adoptada con frecuencia es el uso de ejes de hélice divididos apoyados por rodamientos intermedios o centrales. Este enfoque también se ha empleado en el pasado en automóviles grandes para reducir la transmisión (A) desde la caja de cambios montada en la parte delantera hasta el eje trasero. Como resultado, se reduce la altura del túnel de la tabla del suelo y se evitan las desventajas de un eje más grueso. “Cuando se utiliza esta disposición en vehículos comerciales, los grandes offsets ® entre las líneas centrales de la caja de cambios y el piñón de transmisión final , la línea central, se pueden proporcionar en dos o tres etapas.

equipo.

26.1.4.

Ejes de hélice divididos y su Soporte

Las líneas de transmisión de dos piezas, con dos ejes y un cojinete de soporte intermedio (Fig, 26.5) se emplean generalmente en camiones con distancias entre ejes de 3,4 a 4,8 m. El eje de hélice de dos piezas utiliza tres juntas universales. El eje de hélice primario es del tipo de ensamblaje de juntas fijas y tubos, y el eje de hélice secundario incorpora una junta deslizante en el extremo del soporte para cuidar cualquier extensión debido al movimiento de la suspensión. Generalmente, el eje primario está en línea con el eje del eje principal de la caja de cambios, pero el eje secundario está ligeramente inclinado para intersectar el eje del piñón del eje trasero de transmisión final. Sin embargo, en el caso de vehículos con chasis alto, ambos ejes están inclinados para reducir el ángulo de inclinación efectivo del eje. Cuando el eje primario está alineado con el eje de salida de la caja de engranajes, a veces se utilizan acoplamientos universales de tipo caucho para amortiguar la vibración torsional transmitida de manera más efectiva que las juntas de acero convencionales.

Para vehículos con distancias entre ejes superiores a 4,8 m, una línea de transmisión de tres piezas con dos cojinetes de soporte intermedios puede ser más adecuada (Fig. 26.6). Se emplean cuatro juntas universales y el eje intermedio se encuentra paralelo al eje de salida de la caja de engranajes. Solo el eje trasero de la hélice utiliza nuevamente una junta deslizante para acomodar el cambio en la longitud del eje.

26.1.5.

Cojinetes de soporte intermedios del eje de hélice

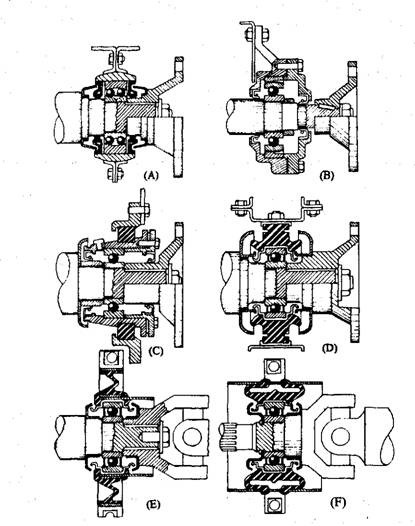

Los conjuntos intermedios de cojinetes y soportes se incorporan para posicionar y soportar los ejes de hélice divididos. Estos conjuntos son de (i) tipo de soportes de rodamientos autoalineables de tipo de soportes de rodamientos montados flexibles (“). Los soportes de rodamientos intermedios autoalineables se utilizan principalmente en camiones de servicio pesado. Un tipo de soporte de este rodamiento es un rodamiento de bolas de doble hilera con una carrera interior con ranuras profundas y una carrera exterior semicircular interna (Fig. 26.7 A). Esta disposición compensa cualquier desviación del eje a través de la carrera interior y las bolas, que se inclinan sobre el asiento esférico fijo de la carrera exterior.

Otro método es el uso de un rodamiento de bolas ranurado profundo de una hilera con un perfil esférico en la periferia de las carreras exteriores. A continuación, la pista de bolas se encapsula en un anillo de soporte de acero cuyo perfil interno coincide con el exterior del rodamiento (Fig. 26.7 B). El movimiento relativo del rodamiento y el anillo puede absorber cualquier desalineación. Dado que las dos disposiciones anteriores requieren lubricación periódica, se utilizan sellos de aceite para retener la grasa y también para mantener la suciedad fuera de las pistas de rodamiento.

Fig. Línea de transmisión de una pieza 26.4. A. con carcasa de caja de cambios extendida.

B. con carcasa de diferencial extendida-

Fig. 26.5. Línea de transmisión de dos piezas con rodamientos de soporte intermedio único.

Fig. 26.6. Línea de transmisión de tres piezas con dos cojinetes de soporte intermedio.

Fig. 26.7, Conjuntos de cojinetes de soporte de eje de hélice dividido.

A. Soporte de rodamientos autoalineables de doble hilera para vehículos comerciales.

B. Carrera de rodamientos exteriores autoalineables de una hilera para vehículos comerciales.

C. Soporte de cojinete de bloque de goma de alta resistencia.

D. Soporte de cojinete flexible de servicio mediano y pesado.

E. Soporte de cojinete de goma seccionado en V para automóvil y camioneta.

F. Soporte de cojinete de goma de doble pliegue para automóvil y camioneta.

Los soportes de rodamientos intermedios de montaje flexible se utilizan tanto para vehículos ligeros como pesados. Estos tipos emplean un rodamiento de bolas ranurado profundo de una hilera, que se ajusta directamente sobre uno de los ejes divididos, y un miembro, que rodea este rodamiento, está encerrado en un marco de acero. Este conjunto se atornilla al chasis o a la carcasa de la carrocería para soportar los ejes intermedios. El montaje de goma actúa como un soporte flexible para el rodamiento, que acomoda una ligera inclinación del eje. El caucho flexible también actúa como amortiguador de vibraciones y aísla las vibraciones del eje de la hélice de los miembros del cuerpo.

Figura 26.7C ilustra el uso de un bloque de anillo de goma sólido, que se ajusta sobre un buje de rodamientos para aplicaciones de servicio extra pesado. La carrera del rodamiento interior se encuentra por la brida de unión universal y la carrera del rodamiento exterior se coloca por un manguito con reborde. Este conjunto requiere lubricación regular. En la actualidad, la mayoría de los conjuntos de rodamientos intermedios ligeros y pesados utilizan rodamientos rígidos pregrabados y sellados de por vida. Los deflectores de polvo montados en el eje protegen el rodamiento contra la arena y el clima húmedo. El elemento de goma está unido tanto a la carcasa de acero exterior como al prensado de acero de carrera de rodamientos exterior. Una disposición de rodamientos, ilustrada en la Fig. 26.7 D, se utiliza para vehículos comerciales. Se hace una ranura a cada lado de la moldura de goma para mejorar la flexibilidad.

En la Fig. 26.7 E. El elemento de goma utiliza una sección en forma de V, que permite que el elemento se pliegue y se mueva sobre su posición media con mayor facilidad. También esto mejora las propiedades de amortiguación de vibraciones del conjunto de goma. Gráfico 266F representa un diseño alternativo para vehículos ligeros. En este conjunto, la sección de goma moldeada forma brazos de enlace dobles, que proporcionan una mayor rigidez para el rodamiento y excelentes propiedades de amortiguación, sin perder sus características de inclinación fácil.

Leave a Reply