Was ist Garolite? Ihr Leitfaden für G10-Material – seine Eigenschaften und Anwendungen

Was ist Garolite?

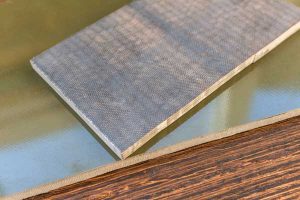

Garolite ist ein Verbundwerkstoff und Markenname für G10 – FR4, der durch Aushärten von Epoxid und Glasfaser unter hohem Druck zu einem duroplastischen Glas-Epoxid-Laminatmaterial entwickelt wird. Es ist sehr temperaturstabil, nimmt wenig Feuchtigkeit auf und besitzt ein gutes Verhältnis von Festigkeit zu Gewicht.

Es wird in der Leiterplattenherstellung verwendet, da es sehr wünschenswerte Eigenschaften aufweist, ein ausgezeichneter Isolator ist und einen sehr niedrigen Wärmeausdehnungskoeffizienten aufweist. Dies bedeutet, dass es die Flammschutznormen UL 94V-0 erfüllt und ein Material ist, das in der Luft- und Raumfahrt, der Schifffahrt und der Medizinindustrie verwendet wird.

Garolite G10 Eigenschaften

Aufgrund der Beschaffenheit der Eigenschaften von Garolite G10 / FR4 wird es häufig als Laminat verwendet, wenn ein Laminat mit einer Dicke von mindestens 0,005 “benötigt wird. Es hat große elektrische Eigenschaften, die über allen Feuchtigkeits- und Temperaturniveaus konsistent bleiben, es erfüllt auch MIL-I-24768/28 GEB-F Anforderungen. Viele der mechanischen Eigenschaften von G10 unterscheiden sich je nach Ausrichtung des Produkts. Dies liegt daran, dass es mehrere Schichten in seinem Laminat hat.

Eine Liste der Eigenschaften von Garolite G10 lautet wie folgt:

Wasseraufnahme: 0,10%

Farbe: Hellgrün, aber oft gelb

Druckfestigkeit: 448 MPa

CTE: 9,90 µm/ m-℃

Dichte: 1,82 g/cc

Entflammbarkeit: UL94 HB

Biegemodul: 16,5-18,6 GPa – Abhängig vom Korn

Biegefestigkeit: 448-517 MPa – Abhängig vom Korn

Härte und Rockwell: M110

IZOD Auswirkungen – Wenn gekerbt: 6,41-7,47 J/cm – Abhängig vom Korn

Maximale Betriebstemperatur: 140 ℃

Zugfestigkeit: 262-310 MPa – Abhängig vom Korn

Wofür wird Garolite verwendet?

Anwendungen

Garolite kommt im Allgemeinen in den Blättern, und diese Blätter bestehen Harz zusammen mit Fiberglas, und es ist das Fiberglas, das die Starrheit für das Material zur Verfügung stellt. Garolie kann tatsächlich Maschinen sein, so dass es zu einem Produkt “Insert molded” werden kann, und es kann aufgrund der Eigenschaften der Glasfaser eine gewisse Festigkeit bieten.

Wie bereits erwähnt, hat es große elektrische Eigenschaften, dies kommt von seinen hohen Isolationsfaktoren, was bedeutet, dass kein elektrischer Strom durch es fließen kann. Dies macht es zum perfekten Material für elektrische Leiterplatten. Elektrische Leiterplatten bestehen aus vielen verschiedenen Teilen, die alle das gemeinsame Ziel haben, Elektrizität zu leiten, die Tatsache, dass Garolite überhaupt keinen Strom leitet (oder zumindest sehr wenig), wird die Übertragung von Elektrizität auf der ganzen Linie nicht beeinflussen.

Garolite G10 hat viele andere Verwendungen als Leiterplatten, einige davon sind:

- Bootsanwendungen

- Zahnräder

- Führungen

- Isolatoren

- Vorrichtungen und Vorrichtungen

- Messergriffe

- Riemenscheiben

- Rollen

Aufgrund der Tatsache, dass es sehr wenig Wasser absorbiert, hat es viele Anwendungen im Marinebereich. Hier wird es unter anderem wegen seiner elektrischen Isolationseigenschaften sowie seiner Wasser- und Ölbeständigkeit im Motorraum eingesetzt. Es wird auch verwendet, um Löcher in Booten zu flicken, da es sehr stark ist und auch lackiert werden kann, um der Farbe des Bootes zu entsprechen, so dass die Reparatur unentdeckt bleiben kann. Es hat im Allgemeinen ein glattes, mattes Finish, das eine Lackschicht benötigt, um einen Glanz zu erhalten.

Einschränkungen

Die einzige Möglichkeit, G10 für Teile zu verwenden, besteht darin, es maschinell zu bearbeiten. Es kommt normalerweise in Stangen-, Blech- und Stabformen vor, und die Größe eines Teils kann von der Lagergröße des Materials abhängen, das zu diesem Zeitpunkt verfügbar ist. Konstrukteure werden angewiesen, bei der Erstellung von Konstruktionen gängige Größenstandards zu verwenden, um zu verhindern, dass mitten in einem Projekt eine Bearbeitung erforderlich ist und der Projektzeitplan aufgrund der erforderlichen Bearbeitung verzögert wird.

Seine besten Anwendungen liegen im Inneren des Gesamtprodukts, da G10 sich bei konstanter UV-Einwirkung über einen langen Zeitraum abnutzen kann und dadurch einige seiner Eigenschaften verliert. Für die Herstellung von Garolite G10 ist eine fortschrittliche Staubminderung erforderlich, da es eine hohe Menge an pulverförmigem Staub erzeugt, was dazu führt, dass weniger Maschinenwerkstätten mit diesem Material arbeiten können. Dies führt zu höheren Kosten für das Material und führt eher zu einem “Premium” -Preisschild mit einer im Vergleich zu anderen Metallen oder Kunststoffen längeren Vorlaufzeit als normal.

Leave a Reply